La scoperta di pressofusione di precisione risale al 1838. È stata utilizzata per la prima volta nell'industria della stampa. La prima licenza di pressofusione fu rilasciata nel 1849. Alcuni anni dopo gli scienziati costruirono una piccola macchina da stampa. Questa macchina era azionata manualmente. La tendenza alla pressofusione di precisione aumenta di giorno in giorno. Il processo di pressofusione di precisione crea forme complesse e altamente accurate. In questo articolo faremo luce sul processo di pressofusione di precisione, sui suoi vantaggi e sui suoi svantaggi.

Che cos'è la pressofusione di precisione?

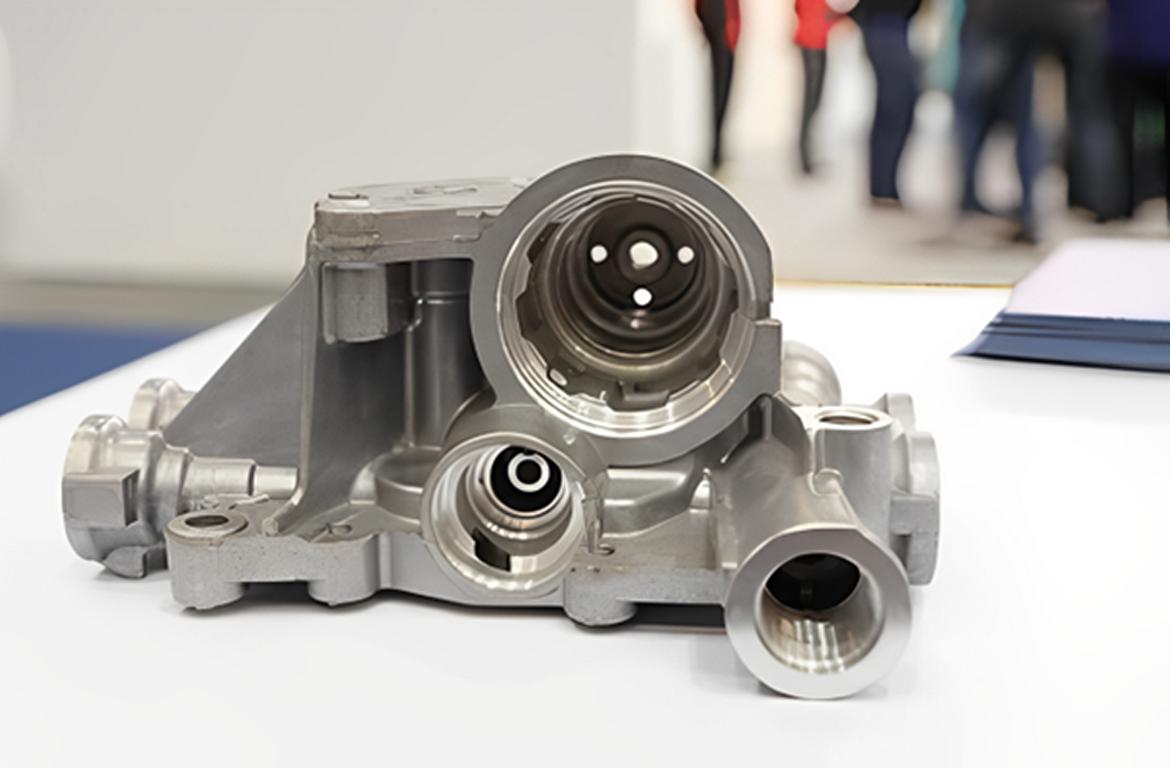

La pressofusione di precisione è un processo di produzione altamente accurato e preciso. Costringe il metallo fuso in uno stampo. In questo modo, crea la forma o il design desiderato del metallo. La pressofusione di precisione è un sottotipo di pressofusione. Utilizza tecnologie avanzate per produrre metalli di alta qualità. Inoltre, produce metalli con geometrie complicate. Costruisce pezzi richiesti in volumi medio-bassi.

Il processo completo di pressofusione di precisione in Cina:

Ora conoscete il metodo della pressofusione di precisione. Sarete curiosi di conoscere la procedura completa, passo dopo passo. Soddisfiamo la vostra curiosità discutendone i dettagli completi. Il processo completo di pressofusione di precisione consiste in varie fasi. Queste fasi sono: creazione del modello desiderato, formazione dello stampo, selezione del metallo giusto, fusione del metallo, iniezione e solidificazione del metallo e infine rimozione del metallo desiderato. Vai a lavorazione CNC di precisione pagina.

1. Realizzare il modello desiderato.

Il primo passo consiste nel misurare le dimensioni del prodotto desiderato. Quindi si crea il disegno per la cera. Il disegno deve avere lo stesso modello del prodotto finale. Il disegno viene creato con uno stampo a iniezione in metallo.

2. Formazione di muffe

Ora abbiamo replicato il modello del nostro prodotto finale. Il passo successivo è la creazione di uno stampo o matrice. Deve essere conforme alle dimensioni richieste. Utilizzare la lavorazione CNC per la formazione dello stampo. Assicurarsi che lo stampo o la matrice soddisfino i requisiti. Inoltre, lo stampo deve essere privo di difetti.

3.Selezione del materiale

Dopo la creazione dello stampo, selezionare un materiale adatto alla realizzazione di prodotti metallici. A tale scopo, utilizzare leghe metalliche. Prima di scegliere il metallo, valutatene la durata e la resistenza. Scegliere un metallo con un punto di fusione adeguato.

4. Fusione del metallo

Il passo successivo è quello di fondere il metallo. Pertanto, il metallo deve essere riscaldato in un forno. Possiamo anche utilizzare una macchina per la fusione a induzione per fondere il metallo. La temperatura ideale per la fusione del metallo è compresa tra 500°F e 3000°F.

5. Solidificazione del metallo

Dopo aver fuso il metallo, lo si versa nello stampo. Possiamo utilizzare una macchina per pressofusione di precisione per iniettare il metallo fuso. Assicurarsi che il metallo riempia lo stampo in modo completo e uniforme. Dopodiché, lasciare raffreddare il metallo. Una volta raffreddato, il metallo si solidificherà.

6. Rimozione del metallo

Dopo la solidificazione, la parte metallica desiderata è quasi pronta. Rimuoverla dallo stampo. Pulire la parte metallica dopo averla espulsa. In questo modo si rimuove il materiale in eccesso dal metallo. Inoltre, eliminerà anche le impurità.

7. Finitura del metallo desiderato:

Ora il metallo è stato espulso con successo. Eseguire ulteriori operazioni per garantire una superficie metallica liscia. È possibile molare o lucidare il metallo per ottenere un prodotto di alta qualità. Inoltre, è possibile applicare rivestimenti superficiali per ottenere una struttura metallica lucida.

Quali sono i materiali comunemente utilizzati per la pressofusione di precisione?

Ecco alcuni materiali comunemente utilizzati per la pressofusione di precisione:

| Materiale | Leghe | Caratteristiche | Applicazioni tipiche |

| Leghe di alluminio | A380, A360, A413, ADC12 | Leggerezza, buona resistenza alla corrosione, elevata conducibilità termica ed elettrica, buone proprietà meccaniche | Parti automobilistiche, componenti aerospaziali, alloggiamenti elettronici |

| Leghe di zinco | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Elevata duttilità, eccellente resistenza all'urto, ottimo per parti a parete sottile, basso punto di fusione | Hardware, parti di automobili, componenti elettrici |

| Leghe di magnesio | AZ91D, AM60, AS41 | Molto leggero, buon rapporto resistenza/peso, eccellente lavorabilità | Componenti aerospaziali, parti di automobili, dispositivi elettronici |

| Leghe di rame | Ottone (C85700, C85800), bronzo (C90300, C90500) | Elevata forza, buona resistenza all'usura, eccellente conducibilità elettrica | Connettori elettrici, componenti idraulici, parti decorative |

| Leghe di piombo | Piombo-Antimonio, Piombo-Stagno | Buona resistenza alla corrosione, elevata densità, facilità di fusione | Schermatura dalle radiazioni, terminali della batteria, piccoli componenti |

| Leghe di stagno | Stagno-bronzo, stagno-zinco | Buona resistenza alla corrosione, basso punto di fusione, buona fluidità | Cuscinetti, boccole, contenitori per alimenti, parti decorative |

| Leghe di silicio | Silumin (leghe Al-Si), leghe Mg-Si | Maggiore fluidità, migliore resistenza all'usura, buone proprietà meccaniche | Componenti automobilistici, macchinari industriali, alloggiamenti elettronici |

Suggerimenti di progettazione efficaci per la pressofusione di precisione

Discutiamo quindi i consigli di progettazione per la pressofusione di precisione. Ci aiuteranno a capire come rendere questo processo più efficace ed efficiente.

| Suggerimenti per il design | Suggerimenti | Motivi |

| Spessore uniforme della parete | Mantenere uno spessore costante in tutto il pezzo. | Riduce le sollecitazioni interne, minimizza i difetti come la deformazione e assicura un raffreddamento uniforme. |

| Angoli di sformo | Incorporare angoli di sformo (1-3 gradi) sulle superfici parallele alla direzione dell'apertura dello stampo. | Facilita la rimozione dallo stampo, riducendo l'usura e prevenendo i danni. |

| Filetti e raggi | Aggiungere filetti e raggi ai bordi e agli angoli vivi. | Migliora il flusso del materiale, riduce le concentrazioni di tensione e previene le cricche. |

| Costole e capi | Utilizzate nervature sottili per il rinforzo e le boccole per i punti di montaggio. | Fornisce resistenza senza aggiungere ingombro, prevenendo i difetti di contrazione e riducendo l'uso di materiale. |

| Sfiato e troppopieno corretti | Progettare canali di sfiato e di troppopieno adeguati. | Previene la porosità del gas, assicura un riempimento completo e riduce i difetti come il ritiro. |

| Tolleranze e tolleranze di lavorazione | Specificare tolleranze realistiche e tolleranze di lavorazione. | Consente variazioni nel processo di colata e garantisce dimensioni critiche dopo la lavorazione della colata. |

| Posizionamento della linea di separazione | Design con linea di separazione strategicamente posizionata. | Riduce al minimo le scintille, semplifica la progettazione della matrice e garantisce un'espulsione pulita. |

| Considerazioni sulla finitura della superficie | Specificare in anticipo le finiture superficiali richieste. | Aiuta a progettare lo stampo per soddisfare i requisiti di finitura, riducendo le operazioni secondarie. |

| Evitare i sottosquadri | Progettare pezzi senza sottosquadri o utilizzare anime/sollevatori scorrevoli. | Semplifica la progettazione e il funzionamento dello stampo, riducendo i costi e la complessità. |

| Selezione del materiale | Scegliere le leghe appropriate tenendo conto delle proprietà meccaniche e dell'applicazione. | Assicura che il pezzo finale soddisfi i requisiti di prestazione e di idoneità all'applicazione. |

Vantaggi del processo di pressofusione di precisione

La microfusione è un altro nome della pressofusione di precisione. Ora conoscete il processo completo, passo dopo passo, della pressofusione di precisione. Spieghiamo i vantaggi di questo processo.

1. Parti metalliche di precisione

Come indica il nome, questo processo produce parti metalliche precise. Ciò significa che il metallo soddisfa le specifiche esatte. Ha forme e dimensioni precise. Ciò si ottiene grazie a strumenti e tecniche avanzate. Questi strumenti garantiscono la produzione di forme esatte.

2. Geometria complicata

La pressofusione di precisione può creare facilmente geometrie complicate. Utilizza tecniche come stampi multislitta, corepull e inserti per creare forme complesse. Inoltre, garantisce una produzione di metallo costante e di alta qualità. La qualità rimane invariata anche per la produzione di metalli su larga scala.

3. Buona finitura superficiale

La pressofusione di precisione consente di lucidare la superficie del metallo, in modo da ottenere una finitura superficiale liscia. Inoltre, la colata controllata riduce al minimo i difetti. Allo stesso modo, il flusso ottimizzato del metallo riduce la turbolenza. In questo modo, si garantisce un riempimento omogeneo del metallo. Di conseguenza, il prodotto finale è lucido e brillante.

4. A misura di budget

La pressofusione di precisione è un'opzione economica. Produce meno materiale di scarto. Riduce i costi di produzione. Inoltre, riduce al minimo la necessità di processi aggiuntivi. La riduzione della necessità di lavorazioni aggiuntive e di assemblaggio riduce ulteriormente i costi.

5. Resistente alla corrosione

La pressofusione di precisione garantisce tolleranze strette. Una tolleranza stretta significa che tutti i pezzi si incastrano perfettamente. I pori sono ridotti. Di conseguenza, l'area vulnerabile alla corrosione è minore. Inoltre, consente l'applicazione di rivestimenti resistenti alla corrosione come la cromatura o la nichelatura. Si ottengono così metalli resistenti alla corrosione.

6. Rispettoso dell'ambiente

Le moderne macchine per la pressofusione utilizzano l'energia in modo efficiente. Inoltre, consentono di riciclare le leghe metalliche. Il processo genera anche meno materiale di scarto. Nel complesso, si tratta di un processo eco-compatibile.

7. Velocità di produzione

La pressofusione di precisione produce un grande volume di metallo in un breve lasso di tempo. Macchinari avanzati assicurano una produzione rapida. Inoltre, le tecniche moderne assicurano che la produzione rapida non comprometta la qualità.

8. Flessibilità

La pressofusione di precisione è un processo flessibile. Supporta vari tipi di metalli. Può essere alluminio, magnesio, zinco o rame. La pressofusione di precisione produce pezzi con proprietà diverse. Si ottengono così metalli con diversa conducibilità elettrica e resistenza alla corrosione.

Svantaggi della pressofusione di precisione

Niente è tutto buono o tutto cattivo. È un detto molto famoso. Significa che ogni cosa ha aspetti positivi e negativi. Parliamo degli aspetti negativi della pressofusione di precisione.

1. Formazione di sacche d'aria

Le sacche d'aria sono piccoli vuoti o cavità nel metallo. Si formano a causa del trascinamento dell'aria. La formazione di sacche d'aria è una sfida importante. Può ridurre la densità del metallo. Inoltre, può aumentare il rischio di perdite di fluido. Di conseguenza, riduce l'efficienza del processo. La colata sotto vuoto e la colata in pressione possono ridurre le sacche d'aria.

2. Manutenzione

I pezzi pressofusi possono richiedere una lavorazione supplementare. La lavorazione o la rettifica possono aggiungere costi significativi al processo. Inoltre, le attrezzature per la pressofusione devono essere riparate regolarmente. Ciò è necessario per evitare guasti. Inoltre, per far funzionare i macchinari per la pressofusione sono necessari lavoratori qualificati.

3. Costoso per i piccoli lotti:

Sebbene la pressofusione di precisione sia un processo conveniente per la produzione di massa, può diventare costosa per i piccoli lotti.

Applicazioni della pressofusione di precisione:

Ora avete una buona conoscenza dei pro e dei contro della pressofusione di precisione. Spieghiamo le sue applicazioni. La pressofusione di precisione è utilizzata in diversi settori industriali. Si tratta principalmente di industrie automobilistiche, aerospaziali, elettroniche, di beni di consumo e manifatturiere. Genera parti complesse di veicoli, beni di consumo e macchinari industriali. Allo stesso modo, produce impianti e attrezzature chirurgiche. Produce anche interruttori e componenti elettrici. Ciò dimostra che il suo ruolo nell'industria medica ed elettronica non può essere trascurato.

Perché scegliere la pressofusione ALU per la fusione di metalli di precisione in Cina

Produttore di pressofusione di alluminio Cina Limited è un fornitore leader di pezzi fusi. Ecco i motivi per scegliere la pressofusione di precisione:

- 20 anni di esperienza pratica.

- Servizi eccellenti ad un prezzo accessibile

- Fornisce parti di pressofusione personalizzate per auto, biciclette e strumenti musicali.

- Fornire prodotti personalizzati di alta qualità.

- 100% Garanzia di soddisfazione del cliente

Conclusione:

In sintesi, la domanda di processi precisi di fusione dei metalli aumenta ogni giorno. Si tratta di un processo importante nei tempi moderni. È una categoria della pressofusione. È nota anche come processo di fusione a cera persa. Il processo completo di pressofusione di precisione comprende molte fasi. La preparazione degli stampi, la scelta delle leghe metalliche, la fusione del metallo, l'iniezione del metallo e la solidificazione sono alcune di queste fasi. Ha molti vantaggi, come la produzione di metalli su larga scala. Produce forme intricate. È un processo sostenibile che riduce l'inquinamento ambientale.

Ma ha anche alcuni svantaggi. Le trappole d'aria e i costi di manutenzione possono ridurne l'efficienza. È utilizzato in diversi settori industriali. Costruisce anche dispositivi medici ed elettronici. ALU Die Casting for China è un'azienda rinomata per la pressofusione. Questa azienda è famosa per la sua qualità. Inoltre, è anche un'opzione conveniente per le tasche. È consigliata per la pressofusione di precisione in Cina.

Domande frequenti:

Q1. Quanto dura il processo di pressofusione?

I tempi del processo di pressofusione variano. È diverso per i vari materiali. Dipende dalle dimensioni e dalla complessità del pezzo.

Q2. Quali materiali possono essere utilizzati in un processo di pressofusione di precisione?

Il processo di pressofusione si occupa principalmente di metalli non ferrosi. Di solito supporta magnesio, alluminio, zinco e rame. Ma può anche trattare metalli ferrosi come acciaio e titanio.

Q3. Quali misure di controllo della qualità vengono adottate durante la pressofusione di precisione?

- Le misure di controllo della qualità includono l'accuratezza della progettazione dello stampo.

- Il tipo di materiale da utilizzare

- Una valutazione dei parametri critici coinvolti nel processo di produzione

- Esame del pezzo finito prodotto

- Conformità dei pezzi stampati agli standard di qualità internazionali.

Q4. Quali vantaggi si possono ottenere utilizzando la pressofusione di precisione rispetto agli altri approcci?

Questo metodo di pressofusione di precisione presenta diversi vantaggi per il produttore:

- minore utilizzo di materiale

- minore necessità di lavorazione iniziale

- elevata ripetibilità che porta a una riduzione dei costi per pezzo

0 commenti