Avete mai pensato a come vengono realizzati con precisione gli elaborati e complicati componenti metallici del motore della vostra auto o dell'involucro del vostro telefono? Essendo una persona che ha lavorato nelle trincee della produzione, gestendo linee di produzione e stampi per ottenere il meglio, posso dire con certezza che hanno un partner silenzioso, la pressofusione. Questo ha cambiato il modo in cui realizziamo parti durevoli e complesse in modo rapido ed economico.

La pressofusione viene utilizzata per esercitare una pressione sul metallo fuso in uno stampo riutilizzabile e produce pezzi potenti, dettagliati e con finiture minime. È uno dei pilastri di industrie come quella automobilistica, aerospaziale o dell'elettronica di consumo. In questa guida esploreremo i meccanismi interni della pressofusione, la sua comparsa nella storia e i suoi progressi nel futuro. Potete essere ingegneri esperti o semplici curiosi e avrete molto da scoprire.

Che cos'è la pressofusione

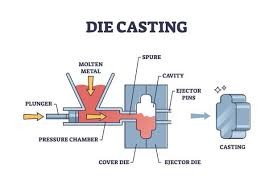

La pressofusione è, essenzialmente, un processo di fusione dei metalli in cui il metallo liquido viene forzato in uno stampo di acciaio, o matrice, a velocità e pressione elevate. In questo modo si formano componenti di grande precisione e finitura. Rispetto ad altri metodi di colata che si affidano alla gravità per riempire lo stampo, la tecnica della pressofusione spinge in ogni interstizio e cavità dello stampo riducendo i possibili difetti come le bolle d'aria.

L'alluminio o lo zinco fusi a caldo venivano forzati in una matrice strettamente lavorata. Una volta raffreddato, la troncatura è di solito l'unica cosa da fare. Questo metodo è molto metodico per creare un'elevata quantità di pezzi uguali, quindi è ottimo per la produzione di massa.

La pressofusione ha capacità ripetitive, e questa è la mia esperienza in fabbrica. È possibile produrre migliaia di pezzi con una tolleranza di +-0,005 pollici. Non solo la velocità, ma anche la costanza, che altri processi difficilmente possono raggiungere.

La storia della pressofusione

La pressofusione non è nata spontaneamente, ma ha avuto origine all'inizio del XIX secolo. I primi brevetti sono stati i calchi delle macchine per la stampa intorno al 1838, utilizzati per le macchine da stampa. All'epoca non erano altro che leghe di piombo e stagno, applicate principalmente all'industria editoriale.

All'inizio del XX secolo, con invenzioni come la macchina a camera calda brevettata nel 1907, lo zinco e altri metalli a bassa fusione entrarono in gioco. La Prima e la Seconda Guerra Mondiale ne stimolarono l'uso perché gli eserciti richiedevano componenti veloci e durevoli da utilizzare in armi e veicoli. Negli anni Cinquanta, il boom automobilistico del dopoguerra ha consolidato il ruolo della pressofusione nell'impresa.

Negli anni Settanta, si è assistito a un'impennata dell'alluminio pressofusione grazie al miglioramento delle leghe e alla progettazione assistita dal computer. La solita vecchia storia dell'evoluzione, come cambiare i materiali e la tecnologia senza alterare la popolarità di base.

Tipi di pressofusione

Confronto tra i metodi di pressofusione a camera calda e a camera fredda utilizzati per la produzione di componenti leggeri e durevoli

Pressofusione a camera calda

Nella pressofusione a camera calda, il tipo di iniezione è immerso nel metallo liquido. Le leghe utilizzate con questo metodo sono quelle a basso punto di fusione, come zinco, magnesio e piombo. Il vantaggio principale è che i tempi di ciclo sono molto brevi e l'efficienza produttiva è elevata.

Pressofusione a camera fredda

La pressofusione a camera fredda è utilizzata per la lavorazione di metalli ad alto punto di fusione, tra cui leghe di alluminio e rame. In questo processo, il metallo fuso viene versato nella camera di iniezione e iniettato con forza nello stampo. Questo metodo è preferito perché può sopportare temperature elevate senza danneggiare l'attrezzatura.

Il processo di pressofusione passo dopo passo

Fasi della pressofusione, compresa la preparazione dello stampo, l'iniezione, il raffreddamento e l'espulsione per componenti durevoli.

Rallenteremo la procedura di pressofusione in fasi gestibili. È un'orchestra di calore, stress e precisione che ho dovuto organizzare tante volte.

Preparare prima lo stampo

Le due metà si inseriscono nella macchina di colata. Sulla superficie di queste matrici viene applicato un agente distaccante per evitare l'adesione.

Fondere il metallo

Le leghe si fondono in un forno allo stato liquido - circa 700-1.200 F, a seconda della lega.

Segue l'iniezione

Un pistone forza il metallo in una camera riscaldata, oppure lo versa prima in una camera fredda. In questo ordine di millisecondi, viene riempito dall'alta pressione ( 1.00020.000 psi ).

Raffreddamento e solidificazione

La velocità della matrice è accelerata da canali di acqua o olio che induriscono il liquido in solido in pochi secondi.

Espulsione

Il pezzo viene spinto fuori sotto forma di pin. Eliminare il contenuto di speculatori nelle operazioni secondarie come il flash.

Finitura:

Ciò può comportare la lavorazione, la verniciatura o la placcatura per quanto riguarda l'aspetto e la funzionalità. Il tutto accompagnato da controlli di qualità per assicurarsi che non ci siano difetti. Si tratta di un ciclo molto rapido che si svolge in meno di un minuto e che può essere facilmente adattato alla produzione.

Materiali utilizzati nella pressofusione

Materiali comuni per la pressofusione, come leghe di alluminio, zinco, magnesio e rame, per la produzione di precisione.

Il punto di forza della pressofusione è la versatilità di molti tipi di metalli. L'alluminio è il numero uno perché è leggero e non si corrode. Si pensi alle autovetture che hanno trovato facilità di trasporto senza aumentare il peso quando hanno utilizzato ruote o telai di laptop in alluminio.

Zinco: Lo zinco è l'altro preferito: è economico da fondere, facile da colare e su effetti più fini come serrature o ingranaggi finisce. È molto stabile nelle dimensioni e può essere placcato per ottenere una finitura simile al cromo.

Magnesio: Il magnesio è un metallo brillante per quanto riguarda le esigenze di peso ridotto, come gli utensili elettrici o i componenti degli aerei. È il metallo strutturale più leggero, ma deve essere maneggiato con attenzione perché è infiammabile.

Rame: I componenti elettrici sono conduttori e hanno vita grazie all'uso di leghe di rame. Le varianti di ottone e bronzo sono utilizzate come oggetti decorativi.

L'esperienza insegna che la scelta dei materiali influenza tutti gli aspetti della vita dello stampo e del comportamento del pezzo. Non dimenticate mai di considerare aspetti come il punto di fusione, la fluidità e il prezzo. Le nuove leghe, come l'alluminio arricchito di silicio, stanno superando i limiti della resistenza al calore.

Vantaggi della pressofusione

Perché la pressofusione è preferita ad altre tecniche? Dovremmo elencare i motivi per cui è ricca di vantaggi che la rendono un gigante della produzione.

-

- Innanzitutto, la precisione: I pezzi vengono prodotti con tolleranze ridotte e superfici lisce e spesso evitano lavorazioni aggiuntive. Ciò consente di risparmiare tempo e denaro.

- Un'altra vittoria è rappresentata dagli alti tassi di produzione. Non appena la macchina è pronta, è possibile produrre migliaia di unità al giorno con poche fluttuazioni.

- Geometrie complesse? Nessun problema. La pressofusione funziona con sottosquadri, pareti sottili e progetti complessi che non possono essere realizzati con la colata in sabbia.

- L'efficienza dei materiali è data anche dal fatto che non ci sono molti scarti, poiché il metallo in eccesso può essere riciclato. Inoltre, i pezzi sono duri e possiedono buone proprietà meccaniche.

- Dal punto di vista dei costi, quando si producono grandi quantità, il costo unitario diminuisce notevolmente al di là dell'investimento in utensili.

- La velocità e l'accuratezza della pressofusione hanno ridotto di settimane i tempi di consegna degli alloggiamenti dei motori in una situazione reale, come quella da me sperimentata. È anche ecologica e consuma meno energia rispetto alla forgiatura.

Svantaggi della pressofusione

-

- Non c'è nulla di impeccabile nel passato e la pressofusione non fa eccezione. I costi di avviamento degli stampi possono essere elevati, solitamente compresi tra 10.000 e 100.000, il che scoraggia i progetti di scala limitata.

- Un problema frequente è la porosità: L'aria intrappolata può causare l'indebolimento di alcune parti, ma questo problema può essere risolto con i metodi del vuoto.

- Può lavorare principalmente con metalli non ferrosi; i ferri ad alto punto di fusione non possono essere trattati senza un'attrezzatura speciale.

- Durata dello stampo L'usura dell'argento dielettrico è superiore a quella dell'alluminio e richiede manutenzione.

- Il limite delle dimensioni si applica in quanto i pezzi molto grandi richiedono macchine giganti, che aumentano le spese.

- Secondo la mia esperienza, questi svantaggi svaniscono in situazioni di grandi volumi, anche se nei prototipi altre tecnologie, come la stampa 3D, possono essere superiori.

Pressofusione VS altri metodi di fusione

La pressofusione è confrontata con la colata in sabbia, la microfusione e la colata a gravità per evidenziare l'efficienza e la precisione.

I bassi volumi sono meno costosi con la colata in sabbia, ma richiedono superfici ruvide che non possono essere lavorate. I pezzi piccoli possono essere realizzati con la microfusione, che è più lenta e costosa. La pressofusione prevale rapidamente sui volumi, ma all'inizio costa di più. La colata in stampo permanente è simile, tranne che per il fatto che è alimentata per gravità, il che comporta la formazione di un maggior numero di difetti.

| Metodo di fusione | Velocità di produzione | Precisione e finitura superficiale | Struttura dei costi | I migliori casi d'uso | Limitazioni | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Pressofusione | Molto elevato, ideale per la produzione di massa | Eccellente precisione, superficie liscia, tolleranze ristrette | Elevati costi iniziali di attrezzaggio, bassi costi per unità in scala | Produzione in grandi volumi di parti metalliche complesse | Costo iniziale elevato; limitato ai metalli non ferrosi | |||||

| Colata in sabbia | Da basso a moderato | Bassa precisione, superficie ruvida che richiede una lavorazione | Basso costo iniziale, maggiore costo di finitura | Pezzi di piccole dimensioni o di grandi dimensioni, prototipazione | Scarsa finitura superficiale, minore precisione dimensionale | |||||

| Colata a iniezione | Basso | Elevata complessità e buona finitura superficiale | Costo elevato per pezzo, processo più lento | Componenti piccoli e intricati con dettagli raffinati | Produzione più lenta; costosa per grandi volumi | |||||

| Colata di stampi permanenti | Moderato | Migliore della colata in sabbia, meno preciso della pressofusione | Costi di attrezzaggio moderati | Produzione in medio volume di forme semplici | Il processo di alimentazione a gravità porta a tassi di difettosità più elevati |

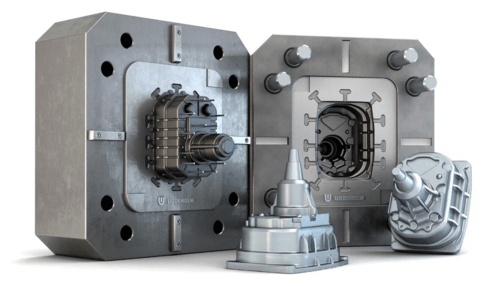

Considerazioni sulla progettazione di utensili e stampi

Fattori di progettazione di stampi e attrezzature per la pressofusione, tra cui la durata degli stampi, i sistemi di raffreddamento e l'accuratezza dimensionale.

La progettazione degli stampi è molto importante nella pressofusione. Dedichiamo gran parte della nostra esperienza allo sviluppo di stampi che garantiscano il massimo flusso di metallo, un raffreddamento efficiente e una lunga durata dell'utensile. È inoltre importante che l'appropriato sfiato, i sistemi di gating e la gestione termica siano fattori che influiscono sulla qualità del prodotto finale. Buoni utensili non solo migliorano la consistenza dei pezzi, ma aumentano anche il ciclo di vita del processo di produzione, per cui la pressofusione è un metodo più economico nel lungo periodo.

Controllo qualità nella pressofusione

Metodi di ispezione e test nella pressofusione per garantire l'accuratezza dimensionale, la resistenza e la qualità della superficie.

Il processo di pressofusione comporta un rigoroso mantenimento della qualità. Adottiamo rigorosi accordi di ispezione, ad esempio controlli dimensionali, test a raggi X e analisi delle proprietà meccaniche. Queste attività garantiscono che ogni componente sia conforme alle specifiche del settore o anche di più. I complessi sistemi di monitoraggio ci consentono di rendersi conto delle deviazioni del processo in corso d'opera, promuovendo l'affidabilità e la riduzione dei tassi di scarto.

Impatto ambientale ed economico

La pressofusione contemporanea è incentrata sulla sostenibilità. Le nostre operazioni comprendono anche il riciclaggio del metallo in eccesso, l'uso massimo dell'energia nel ciclo di produzione, ecc. Il riutilizzo degli stampi e la riduzione degli sprechi di materiali possono contribuire a stabilire la responsabilità ambientale e l'efficienza economica. Saggio sui costi, pressofusione è efficace dal punto di vista dei costi, in quanto consente di risparmiare a lungo termine in termini di manodopera, di produzione più rapida e di considerazioni di post-elaborazione ridotte.

Conclusione

La pressofusione è un processo produttivo essenziale, integrato con precisione, produttività e flessibilità. Ha dimostrato la sua capacità di fornire componenti metallici di qualità che aiutano a servire industrie molto diverse. Il futuro della produzione moderna sarà caratterizzato dal continuo miglioramento dei materiali, degli utensili e dell'automazione, poiché la pressofusione delinea chiaramente il futuro della produzione moderna.

Domande frequenti (FAQ)

Come si fa la pressofusione e che cos'è?

La pressione della pressofusione è fissata al metallo fuso in uno stampo. Si inizia fondendo la lega, inserendola nello stampo, raffreddandola ed espellendo il pezzo. In questo modo si ottengono componenti ripetibili e precisi in tempi brevi.

Quali sono, secondo lei, le varietà predominanti di macchine per la pressofusione?

Si tratta principalmente di una camera calda (metalli a bassa fusione come lo zinco) e di una camera fredda (alluminio e rame). I pezzi piccoli vengono lavorati in camera calda e quelli grandi e ad alta fusione in camera fredda.

Quali sono i punti di forza della pressofusione rispetto allo stampaggio a iniezione?

La pressofusione offre parti metalliche più robuste e resistenti al calore, adatte a parti funzionali. Lo stampaggio a iniezione è adatto alle materie plastiche, ma non può essere rilevante per la durata del metallo.

Quali sono le imprese che più efficacemente si fanno friggere?

Tra i leader figurano i settori automobilistico, elettronico, aerospaziale e dei beni di consumo. Sono perfetti i pezzi di precisione che vengono prodotti in grandi quantità, come i blocchi motore o gli alloggiamenti dei dispositivi.

Qual è il prezzo della pressofusione di parti personalizzate?

I prezzi sono diversi: Tooling $5.000-50.000 start-up, poi 0,50- 5/pezzo in massa. Includono la complessità, il materiale e la quantità: le alte tirature riducono i prezzi unitari.

Forti difetti nella pressofusione e loro prevenzione.

Porosità da intrappolamento d'aria, porosità da flash o porosità da ritiro. Ridurre i problemi con l'uso dell'assistenza al vuoto, di uno sfiato adeguato e di pressioni ottimali.

La pressofusione è ecologica?

Ricicla bene i rottami e consuma poca energia rispetto ad altri. Le tendenze contemporanee utilizzano leghe sostenibili e forni ecologici, che sono verdi da produrre.

Qual è la differenza tra i metodi tradizionali e la lavorazione con stampi sottovuoto?

Nella pressofusione sotto vuoto l'aria viene rimossa dallo stampo prima dell'iniezione, dove la porosità è ridotta al minimo per rendere i pezzi più resistenti e più densi. Si presta bene ad applicazioni dure come quelle aerospaziali.

0 commenti