Questo articolo illustra in dettaglio la pressofusione di alluminio. Imparerete le principali applicazioni di questa tecnica, insieme alla panoramica del processo, ai tipi di lega, alle considerazioni sulla progettazione, alle sfide, ecc.

Che cos'è la pressofusione di alluminio?

La pressofusione di alluminio utilizza una pressione elevata (100-1000 bar) per introdurre l'alluminio fuso negli stampi. Questi stampi sono solitamente realizzati in acciaio e possono essere riutilizzati.

Il riempimento dello stampo dipende dalla fluidità del metallo fuso. La forma liquida ottimale riempie lo stampo istantaneamente (in pochi secondi). Questo materiale assume la forma effettiva del pezzo mentre si raffredda. Ad esempio, blocchi motore di automobili, telai di smartphone o componenti di droni.

Questo processo di produzione è ottimale per realizzare oltre 10.000 prodotti identici in modo rapido ed economico.

Fisica del processo

Alta pressione (100-1000 bar):

Più alta è la pressione, più uniformemente si distribuisce l'alluminio all'interno dello stampo, riempiendo gli spazi più piccoli. Questa pressione elimina la formazione di bolle d'aria e mantiene la transizione liscia nelle superfici. Ad esempio, 500 bar possono riempire lo stampo in soli 0,02 secondi.

Raffreddamento rapido (500-1000°C al secondo):

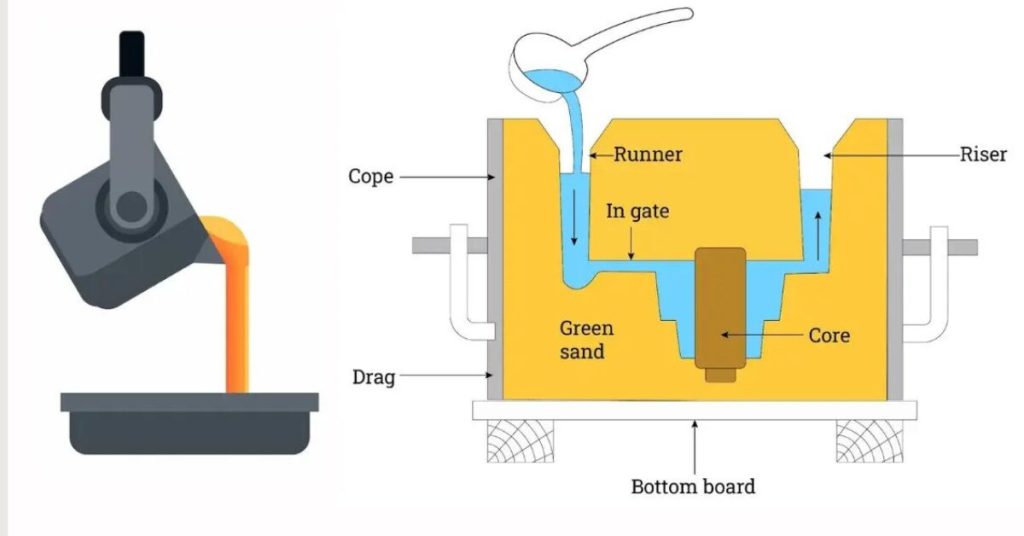

L'alluminio si raffredda 100 volte più velocemente in HPDC rispetto alla colata in sabbia, assumendo la forma di un prodotto reale. Questo è ciò che fa la velocità di raffreddamento: creare una microstruttura densa con grani di cristallo fini (0,01 mm). Ciò conferisce una maggiore resistenza rispetto a quelli prodotti con opzioni più lente.

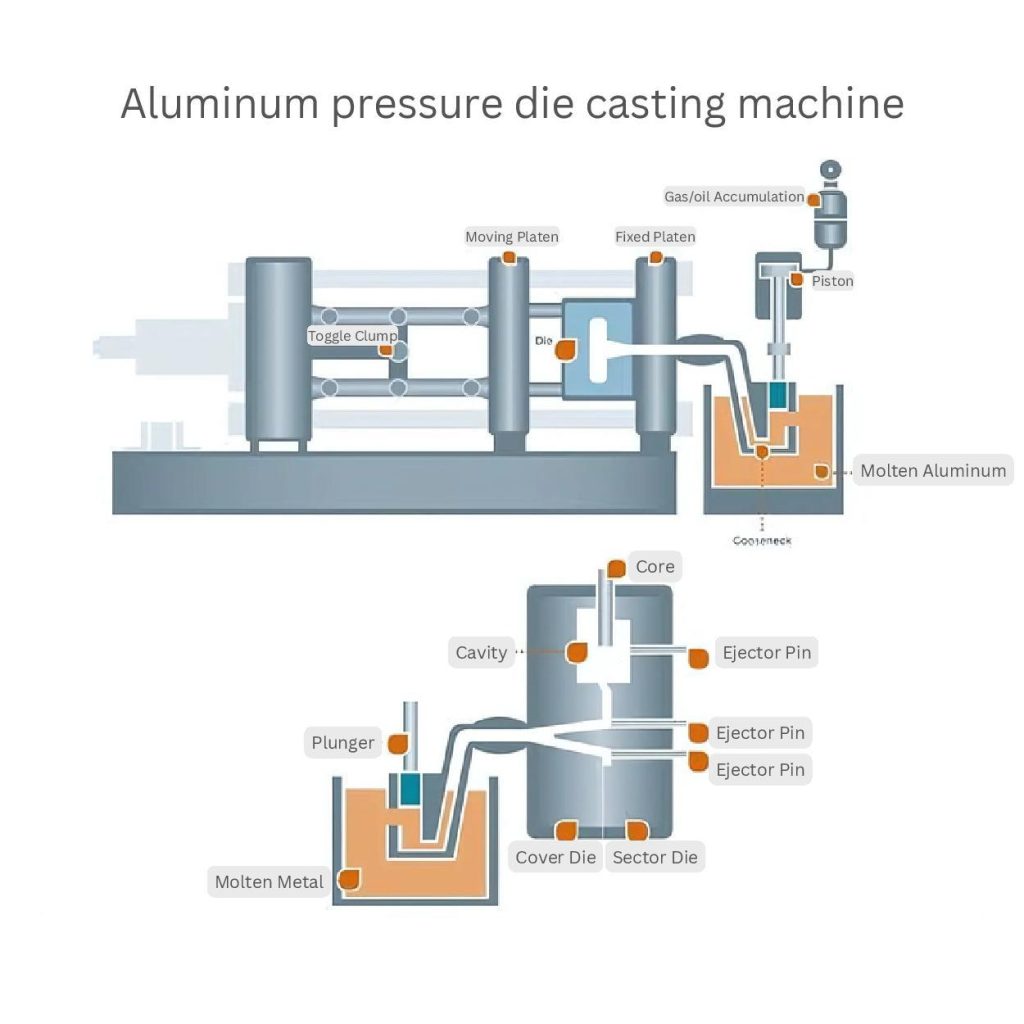

Tipi di macchine per la pressofusione

Macchine a camera calda:

Le macchine a camera calda utilizzano principalmente metalli con punti di fusione più bassi, come lo zinco (420°C). Questo perché non sono in grado di gestire leghe con punti di fusione elevati, come l'alluminio (660°C). Anche se è possibile fondere l'alluminio in una macchina a camera calda, questo può danneggiare l'attrezzatura.

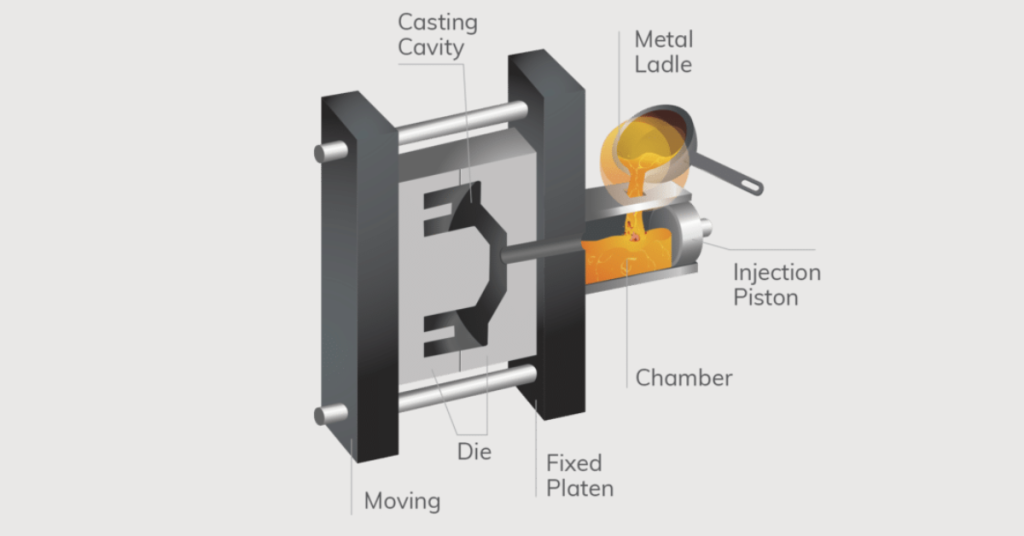

Macchine a camera fredda:

Le macchine a camera fredda funzionano bene con metalli a temperatura moderata, come l'alluminio. In questo processo, gli stampisti preparano la forma fusa della lega. La caricano nel pistone per iniettare il materiale nello stampo sotto pressione fino a 1000 bar. Tuttavia, questa tecnica richiede più tempo (tempo di ciclo: 30-60 secondi), ma è molto più sicura per i materiali tenaci.

Idoneità per le leghe di alluminio

Le leghe di alluminio adatte includono A380 (85% alluminio, 8% silicio) e A383 (84% alluminio, 10,5% silicio). Queste leghe sono in grado di sopportare pressioni elevate e di evitare cricche durante il raffreddamento. Ad esempio, il metallo dell'A380 riempie agevolmente lo stampo, creando una parete di spessore sottile fino a 1 mm.

Confronto tra le tecniche di pressofusione

| Caratteristica | Pressofusione | Pressofusione a gravità | Colata in sabbia |

| Volume di produzione | Oltre 10.000 parti/anno | 500-5.000 parti/anno | 1-500 parti/anno |

| Costo per parte | 1-5 (per 10k unità) | 5-20 | 20-100+ |

| Tolleranze | ±0,1 mm | ±0,3 mm | ±0,5-1,0 mm |

| Tempo di ciclo | 30-60 secondi | 2-5 minuti | 10-30 minuti |

Dettagli chiave sulla pressofusione

- La velocità di produzione di una singola macchina HPDC può produrre 100-200 ore.

- Gli allestimenti iniziali costano circa 50.000-1 milione. Tuttavia, il costo unitario scende fino a $0,50 per gli ordini di grandi dimensioni superiori a 50.000 unità.

- È possibile praticare fori di 1,5 mm.

- Questo processo permette di ottenere pezzi con pareti sottili fino a 0,8 mm.

- L'uso dell'acciaio può aumentarne la durata fino a circa 50.000-500.000 cicli.

Il processo di pressofusione dell'alluminio

1. Progettazione e produzione di utensili

Design dello stampo:

I progetti degli stampi contengono la forma quasi netta del prodotto da produrre. Il suo compito principale è quello di convertire l'alluminio fuso in queste forme. Ciò significa che le perfezioni del progetto (dimensioni, spessore, ecc.) consentono di ottenere pezzi di alta qualità.

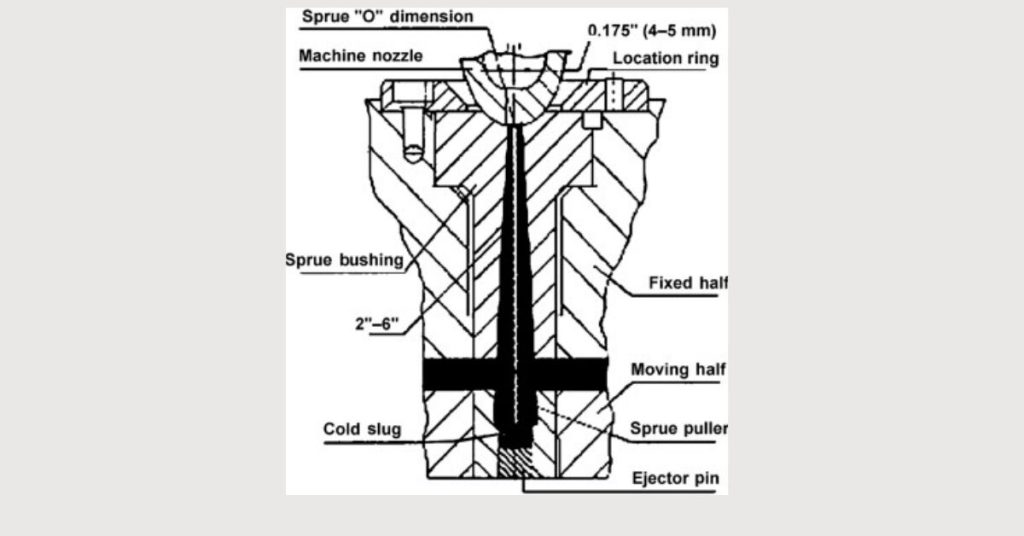

Sistemi di chiusura

I canali di separazione sono il modo in cui l'alluminio fuso fluisce verso lo stampo. Di solito sono larghi 3-8 mm. Per regolare la velocità del flusso di metallo (1-5 m/s), evitano le turbolenze e l'intrappolamento dell'aria.

Runner Design:

I sistemi di guide distribuiscono o spargono uniformemente il metallo all'interno dello stampo. Il loro spessore varia da 5 a 15 mm. Riducono inoltre le incongruenze nel caso in cui si voglia evitare la forma sbagliata.

Ventilazione:

Sulla macchina sono montate piccole aperture, larghe 0,1-0,3 mm. Esse contribuiscono a rimuovere l'aria intrappolata per ridurre difetti come porosità e sacche d'aria.

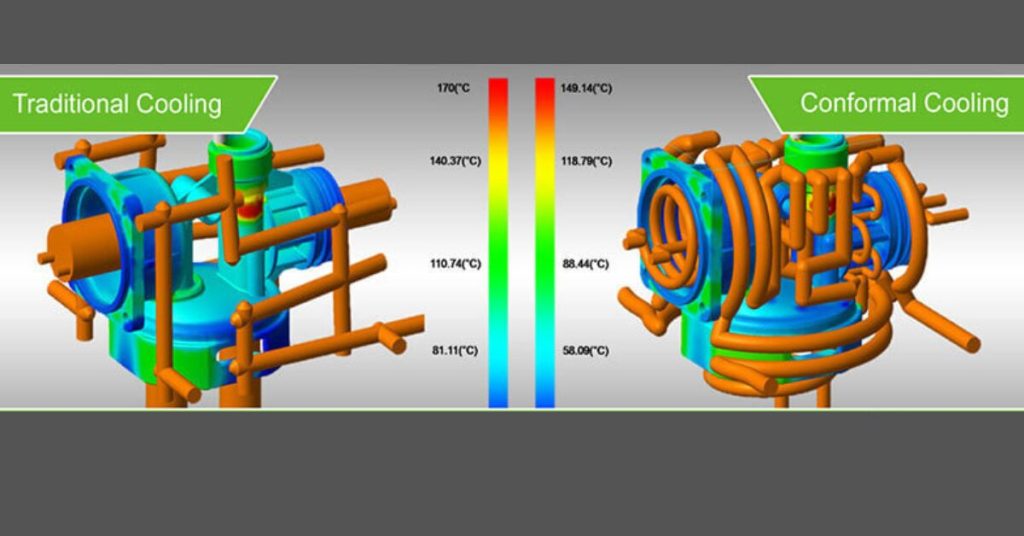

Canali di raffreddamento:

I canali di raffreddamento sono come tubi. Fanno scorrere acqua di pressofusione per 10-20 litri al minuto. I loro sistemi mantengono le temperature tra 200-300°C per preparare i pezzi all'espulsione. Questo mantenimento della temperatura è importante per evitare il surriscaldamento e ottenere strutture uniformi.

Materiali degli stampi:

Il materiale H13 comunemente utilizzato offre una durezza di 45-50 HRC. Inoltre, questo metallo possiede già proprietà naturali di alta resistenza e di resistenza all'usura. È in grado di resistere a 50.000-500.000 cicli di colata.

Software di simulazione:

Strumenti come AutoCAST sono utili nel processo HPDC, prevedendo precocemente il ragionamento sul guasto dell'utensile. È possibile ottimizzare il flusso di metallo e posizionare meglio il canale di gating. In questo modo, è possibile ridurre i difetti fino a 30% prima dell'inizio della produzione.

Manutenzione degli stampi:

Per la manutenzione dello stampo, è utile applicare uno spray lubrificante ogni 5-10 cicli. Blocca l'appiccicosità del metallo e rende più fluida l'espulsione.

2. Selezione e preparazione del materiale

Leghe di alluminio:

La cosa più importante non è solo scegliere le leghe di alluminio. Dipende dai requisiti di fusione, che influenzano la resistenza, la fluidità e l'idoneità all'applicazione.

- A380: Scorre facilmente e offre un'elevata resistenza. I produttori lo utilizzano comunemente nelle parti automobilistiche.

- ADC12: Questo metallo è ideale per gli alloggiamenti elettronici e le parti a parete sottile (1-2 mm di spessore). Scorre agevolmente e riduce i difetti. Inoltre, è in grado di produrre pezzi molto precisi.

Qualità della fusione:

A rigor di logica, la manutenzione della purezza dell'alluminio consente di ottenere pezzi resistenti e privi di difetti. A questo serve il lavoro dei forni di mantenimento. Essi mantengono l'alluminio fuso a 660-700°C, impedendo la solidificazione. Inoltre, l'idrogeno intrappolato che degassificazione rimuove l'utilizzo di azoto gassoso riducendo di fatto la porosità di 90% e prevenendo i vuoti interni.

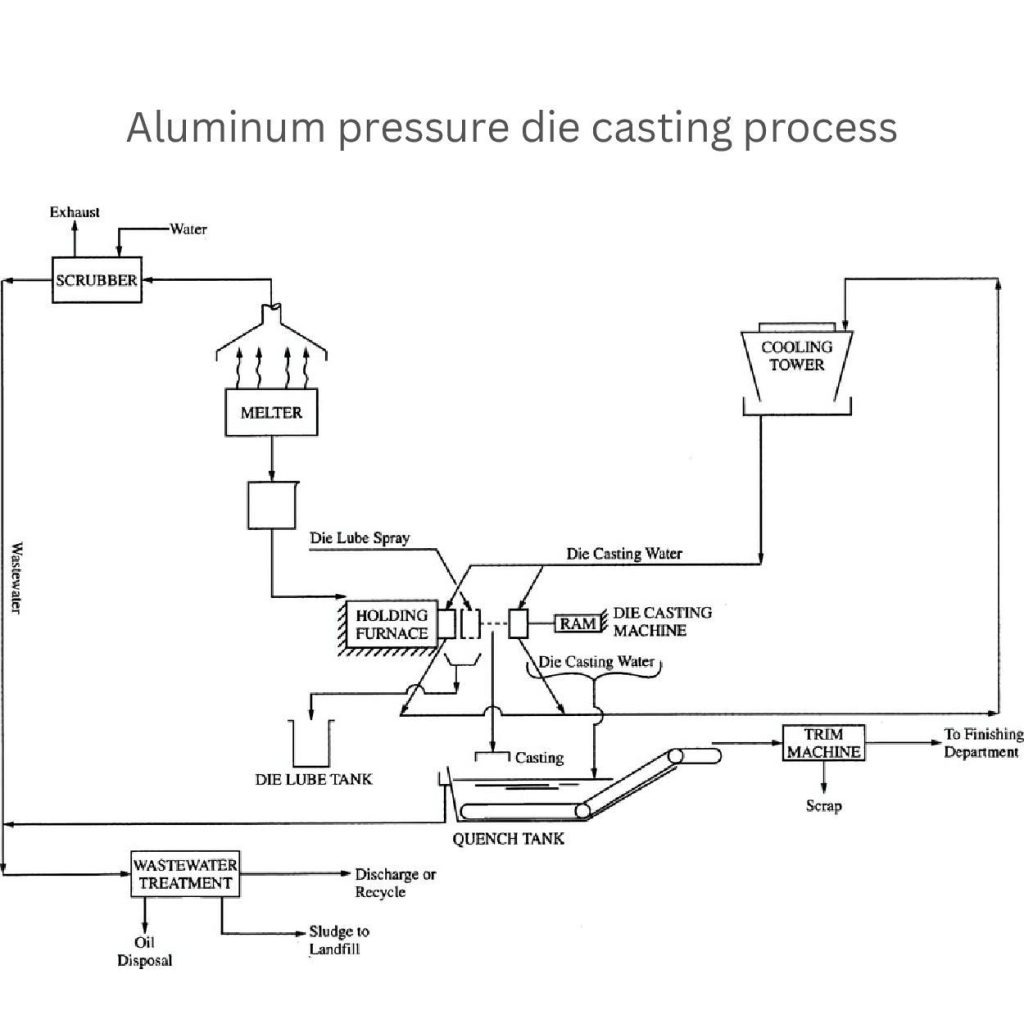

3. Fusione e colata

- Il fusore è un forno a gas. Il produttore lo utilizza per fondere pellet solidi di alluminio a temperature di 700-750°C. Assicura uno stato fuso costante.

- Il forno di mantenimento conserva l'alluminio fuso. Lo mantengono liquido a temperature controllate fino al completamento del ciclo di produzione.

- Le parti del processo che prevedono l'impiego di manicotti a razzo e di pallini non fanno altro che forzare il metallo nella cavità dello stampo a una velocità di 4-10 m/s e ad alta pressione. Il loro compito è quello di riempire completamente lo stampo e di effettuare una corretta compattazione.

- Le macchine per pressofusione automatizzano i sistemi meccanici di iniezione. Garantiscono risultati dettagliati e ripetibili nei pezzi fusi.

- Le macchine a camera fredda utilizzano uno stantuffo. Iniettano il metallo e completano i cicli in 30-60 secondi per un'elevata efficienza.

4. Iniezione e solidificazione

Prima fase: Il materiale fuso riempie 80-90% della cavità dello stampo. Sono necessari 0,01-0,1 secondi per l'iniezione. Assicurarsi che il materiale riempia uniformemente gli spazi vuoti e raggiunga ogni angolo dello stampo.

Seconda fase: Il produttore applica l'alta pressione (200-400 bar). Rimuove i vuoti d'aria e conferisce una qualità densa e un'integrità strutturale.

Raffreddamento: L'acqua di pressofusione o l'aria di raffreddamento raffreddano rapidamente il metallo iniettato a 500-1000°C al secondo. Durante questo processo, il metallo assume efficacemente una microstruttura forte con granulometrie fini (0,01-0,05 mm).

5. Espulsione e post-elaborazione

Una volta che il pezzo si è solidificato, i perni di espulsione aiutano a rimuovere la colata dallo stampo in modo sicuro. Esercitano una forza di 5-20 tonnellate.

Nel frattempo, la vasca di tempra utilizza l'acqua per raffreddare rapidamente i pezzi di fusione per 10-30 secondi. Questo processo aggiuntivo evita la deformazione e aumenta gli attributi del materiale.

Inoltre, le rifilatrici utilizzano una forza di 20-50 tonnellate per tagliare i residui metallici (cancelli, scaglie). Questo vi aiuta a realizzare pezzi di qualità superiore.

Reparto di finitura:

I produttori utilizzano la tecnica della sbavatura per rimuovere gli spigoli vivi. Questi processi offrono superfici lisce, raggiungendo un valore di rugosità di Ra 1,6-3,2 µm.

I fori precisi e le caratteristiche della lavorazione creano tolleranze strette (±0,05 mm). Di conseguenza, il prodotto soddisfa specifiche particolari.

7. Gestione dei rifiuti

Gli stampatori hanno rifuso o riutilizzato 5-10% di rifiuti di alluminio. Perché il riciclo dei rottami riduce i costi del metallo grezzo.

I rifiuti derivanti da lubrificanti e residui metallici possono essere trattati nel sistema di trattamento delle acque reflue. Questo trattamento di fanghi e oli rimuove 95% di contaminanti prima dello smaltimento.

Inoltre, i produttori utilizzano depuratori di scarico. Il loro compito è quello di gestire le emissioni filtrando i gas nocivi. Questi strumenti contribuiscono ad ottenere una percentuale di successo nella riduzione dell'inquinamento atmosferico.

Le risorse sostenibili, come le torri di raffreddamento, ricircolano 80% dell'acqua utilizzata. Queste tecniche minimizzano anche l'impatto ambientale.

Applicazioni e settori

Automotive

È stato scoperto che oltre 200 kg per veicolo di auto prodotte in Europa utilizzano comunemente un contenuto di alluminio. Inoltre, il settore automobilistico produce diversi componenti leggeri e resistenti con il processo HPDC. Ad esempio, i blocchi motore, gli alloggiamenti dei motori dei tergicristalli, i regolatori AC/DC, gli alloggiamenti delle batterie, ecc.

Aerospaziale

I componenti aerospaziali prodotti con la pressofusione di alluminio sarebbero più resistenti e leggeri. Ad esempio, le staffe degli aerei e dei satelliti hanno una resistenza alla trazione fino a 300 MPa. Di conseguenza, il pezzo ha buone prestazioni e consuma meno carburante.

Beni di consumo

Il processo di pressofusione è utile per realizzare pezzi con pareti sottili. Ciò è particolarmente vero per le categorie di beni di consumo. Ad esempio, può realizzare involucri elettronici per computer portatili e telefoni con pareti sottili fino a 1 mm. I produttori producono oltre 50 mila unità di lavatrici (all'anno) con questa tecnica.

Apparecchiature industriali

Per i componenti che possono resistere a pressioni più elevate (fino a 100 bar), la scelta di pezzi pressofusi come gli alloggiamenti delle pompe e le valvole è preziosa. Questi pezzi hanno sostanze a prova di perdite e una rugosità di finitura che oscilla intorno a Ra 1,6 e 3,2 µm.

Vantaggi della pressofusione di alluminio

- Questo processo è in grado di fondere pezzi con una tolleranza di ±0,1 mm (5 volte meglio della colata in sabbia).

- Offre una vestibilità perfetta.

- I pezzi hanno superfici lisce (fino a Ra 1,6 µm)

- Ridurre la post-elaborazione.

- Le leghe di alluminio sono riciclabili 100%.

- Questo processo utilizza 40-50% meno energia rispetto alla colata in sabbia.

- Riduce l'impronta di carbonio.

- Le parti fuse sono robuste e pesano la metà dell'acciaio.

- La produzione di massa riduce il costo per pezzo.

Sfide e limiti

Dimensione e complessità dei pezzi:

Le dimensioni massime sono limitate, perché può produrre circa 600 x 600 mm (all'incirca le dimensioni di una portiera d'auto).

Pareti sottili inferiori a 0,8-1,5 mm causano un riempimento incompleto. Questa esigenza supera velocità di iniezione fino a 4 m/s. Inoltre, può essere difficile riprodurre caratteristiche complesse al di sotto di 0,5 mm.

Limiti del materiale:

Questo processo è adatto solo per leghe speciali come l'A380. Ciò è dovuto alla sua buona fluidità e alle sue caratteristiche di fusione.

Difetti comuni

L'intrappolamento dell'aria provoca una porosità gassosa e, quando questi gas si espandono, si trasformano in difetti come la formazione di bolle. Questo fenomeno si verifica di solito nei pezzi più spessi (inferiori a 10 mm) e può essere controllato attraverso il degasaggio.

Analogamente, la porosità da ritiro e le cricche si verificano quando la velocità di raffreddamento è irregolare e scende al di sotto dei 500°C/s. Per evitare ciò, una pressione di 200-400 bar può mantenere la densità e l'integrità durante la solidificazione.

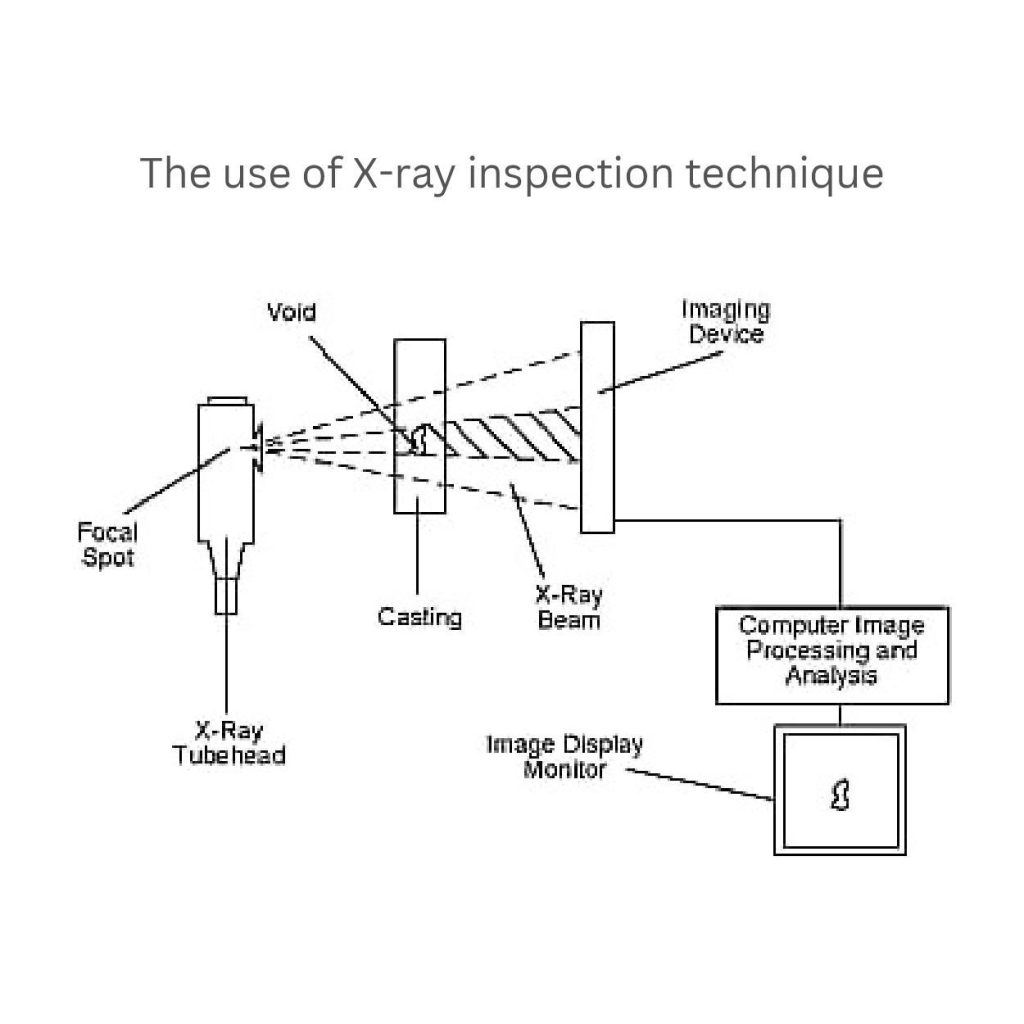

Test e controllo:

È sufficiente prevedere l'andamento del progetto e fare qualche passo in avanti. controlli non distruttivi. Un sistema di ispezione a raggi X utilizza una testa tubolare. Questo è il punto in cui il punto focale emette i raggi attraverso la colata. La presenza di un vuoto altera la penetrazione dei raggi-X. Produce un'immagine unica per semplificare l'analisi.

Allo stesso modo, l'adozione di test a ultrasuoni aiuta a localizzare le cricche interne entro 2-5 secondi per pezzo. I sensori controllano la velocità di iniezione (±0,1 m/s) e la pressione (±10 bar). Questo garantisce una qualità costante.

Conclusione:

Pressofusione di alluminio è un processo affidabile. La maggior parte dei settori, tra cui quello automobilistico, aerospaziale ed elettronico, lo utilizza grazie alla sua economicità e all'elevata conduttività per gli ordini di grandi dimensioni.

Questa è l'opzione che funziona per ottenere forme precise e finiture lisce, consumando meno energia. Anche se non è così, ci sono sfide come i limiti di dimensione e i difetti occasionali. Per questo, l'uso di test e controlli moderni mantiene la produzione costante.

0 commenti