Per quanto riguarda la produzione, in Malesia è importante trovare un produttore di fiducia di pressofusioni di alluminio in diversi settori industriali che si affidano alla pressofusione di alta qualità per produrre pezzi precisi e robusti. La scelta del partner appropriato può essere di grande importanza per la qualità e i prodotti. La verifica di un fornitore affidabile di pressofusione di alluminio è necessaria per le aziende manifatturiere. Le pressofusioni di alta qualità garantiscono la longevità e l'accuratezza dei componenti. Poiché numerosi settori industriali, come quello automobilistico, elettronico e aerospaziale, dipendono da questo processo per produrre pezzi complessi, è il modo più efficace per farlo. La scelta del partner appropriato consente di risparmiare tempo e di ridurre i costi.

Un'azienda di pressofusione professionale in Malesia sa come gestire leghe e metodi di fusione diversi. Offre anche assistenza tecnica, che consente all'azienda di ottimizzare i progetti per renderli efficienti e resistenti. Il fornitore di precisione di pressofusione della Malesia garantirà precisione, coerenza e pochi scarti nel processo di produzione.

Nell'attuale mondo produttivo competitivo, non è più una scelta quella di associarsi al miglior fornitore di pressofusione di alluminio della Malesia. I suoi prodotti sono conformi agli standard internazionali, ma a costi ragionevoli e in Malesia.

L'importanza della pressofusione di alluminio in Malesia

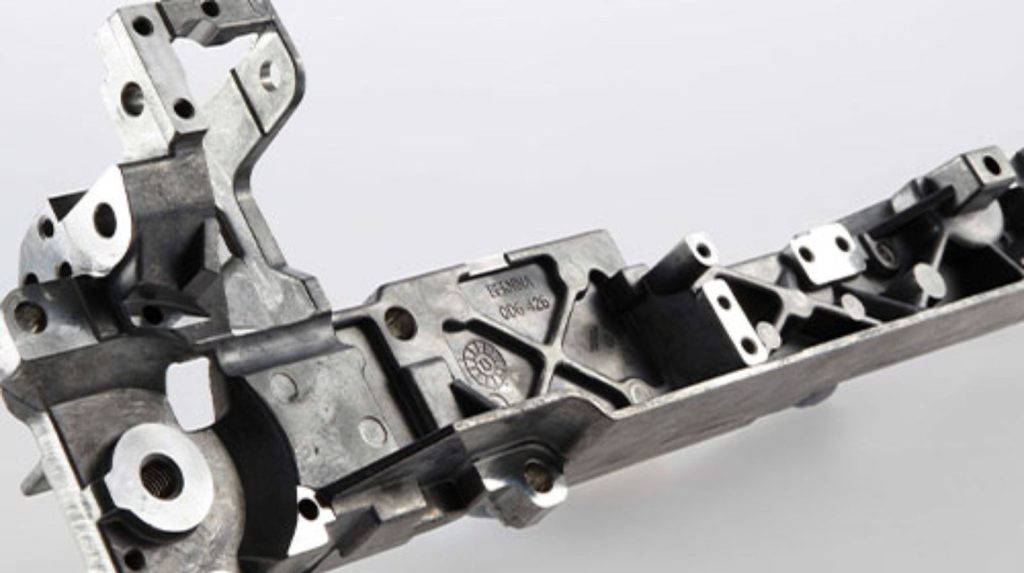

La pressofusione di alluminio in Malesia è un processo in cui l'alluminio fuso viene forzato in uno stampo per creare parti altamente precise. Questa tecnica è molto diffusa nell'industria automobilistica, elettronica e industriale. Garantisce pezzi potenti, leggeri e precisi.

Le aziende della Malesia, di lunga durata, tendono a scegliere la pressofusione di alluminio perché riduce al minimo gli sprechi e i costi di produzione. Il processo consente anche di realizzare design complessi, che altrimenti non sarebbero possibili con altri metodi.

Vantaggi della scelta di un'azienda di pressofusione di alluminio in Malesia

Collaborare con un'azienda affidabile con sede in Malesia che si occupa di fusione dell'alluminio presenta molti vantaggi. Le aziende possono ottenere risultati migliori nella produzione e nella progettazione, grazie alla garanzia di qualità e alla riduzione dei costi.

Alta precisione e accuratezza

Il vantaggio della collaborazione con la pressofusione di precisione in Malesia è una precisione senza pari. Ogni componente viene assemblato con tolleranze elevate. Ciò garantisce la perfezione dei componenti e l'affidabilità della loro applicazione.

La pressofusione di precisione in Malesia elimina la possibilità di ulteriori lavorazioni. In questo modo si risparmia tempo, si minimizzano gli errori e si riducono i costi di produzione totali.

Durata e resistenza

I componenti prodotti dalla pressofusione di alluminio con sede in Malesia sono robusti e resistenti. La procedura garantisce l'omogeneità della densità e dell'integrità del materiale.

I componenti in grado di sopportare sollecitazioni elevate e condizioni estreme possono essere prodotti da un'organizzazione professionale di pressofusione con sede in Malesia. Ciò è particolarmente importante nel settore automobilistico e nelle applicazioni industriali.

Costo-efficacia

Rivolgersi a un'azienda di pressofusione di alluminio in Malesia è solitamente più economico di qualsiasi altra forma di produzione. La produzione di massa abbassa il costo unitario e un basso livello di scarti consente di risparmiare sui materiali.

Gli altri vantaggi della pressofusione di alluminio in Malesia sono che il ciclo di produzione può essere più veloce, per cui le aziende possono rispettare le scadenze senza compromettere la qualità.

Flessibilità del design

La pressofusione di precisione in Malesia facilita la produzione di design complicati e raffinati. Le aziende sono in grado di ottenere forme complesse che non sarebbero state possibili o addirittura difficili da ottenere utilizzando le vecchie tecniche.

Un'azienda esperta di pressofusione in Malesia offre assistenza tecnica per massimizzare i progetti, le prestazioni e la producibilità.

Coerenza nella produzione

Un'azienda qualificata di pressofusione di alluminio in Malesia assicura che tutte le parti siano omogenee. L'omogeneità gioca un ruolo molto importante nei settori in cui la precisione e l'affidabilità sono fondamentali.

Le tecniche applicate nella pressofusione di alluminio in Malesia assicurano che ogni pezzo sia realizzato secondo le specifiche per ridurre al minimo i guasti e i problemi di qualità.

Vantaggi ambientali

La pressofusione di alluminio in Malesia è ecologica. L'alluminio può essere riciclato e i processi moderni producono pochi rifiuti. Anche le tecniche sono rispettose dell'ambiente.

La collaborazione con un'azienda responsabile di pressofusione di alluminio in Malesia consentirà alle aziende di produrre in modo qualitativo e sostenibile.

Linee guida per la selezione appropriata dell'azienda di alluminio in Malesia

È essenziale scegliere l'azienda di pressofusione di alluminio più appropriata in Malesia per garantire buona qualità, prestazioni e affidabilità. Questi sono alcuni suggerimenti che possono essere messi in pratica per assistervi con la moneta Malesia.

Controllare l'esperienza e la competenza

Cercate un'azienda di pressofusione in Malesia che abbia diversi anni, sia consolidata e conosca le complessità della fusione di alluminio in Malesia e sia in grado di produrre progetti complessi.

L'esperienza garantisce anche la qualità e un minor numero di errori durante la produzione.

Tecnologia e apparecchiature di test

Un'azienda in Malesia che produce pressofusioni di alluminio è moderna e dispone di macchinari di alto livello. Questo migliora la precisione e la velocità di produzione.

La pressofusione di precisione in Malesia richiede un'attrezzatura rigorosa e quindi è necessario che l'azienda investa in strumenti di qualità in Malesia.

Certificazioni di prova e standard di qualità

Una buona azienda di pressofusione è solitamente certificata, ad esempio ISO o altre certificazioni industriali. Queste garantiscono l'aderenza dell'azienda alle misure di qualità e sicurezza.

Le certificazioni dimostrano inoltre che l'azienda è in grado di soddisfare le richieste di produzione internazionali.

Richiesta di campioni o prototipi

Richiedete campioni o prototipi prima della produzione. La Malesia consente di valutare la qualità della pressofusione di alluminio in Malesia e di apportare le modifiche necessarie.

I test precoci consentono di evitare errori che sarebbero costosi in fase di produzione.

Considerate il supporto tecnico

Esiste un'azienda professionale di pressofusione di alluminio che fornisce servizi di ottimizzazione della progettazione, dell'uso dei materiali e delle procedure di produzione. In Malesia, collaborando con gli specialisti nel campo della pressofusione di precisione, potrete assicurarvi che i vostri componenti siano efficaci, duraturi ed economici.

Controllare le recensioni e la reputazione dei clienti

La reputazione della Malaysia Finishing e il feedback dell'azienda. Una rinomata azienda di pressofusione in Malesia dovrebbe essere ben recensita e avere buone prestazioni.

Una buona azienda con una buona storia può garantire affidabilità e fiducia nel processo di produzione.

Trovare una società di pressofusione affidabile in Malesia

La decisione di prendere una società di pressofusione in Malesia deve essere studiata. Cercate attrezzature avanzate, tecnici qualificati e un curriculum positivo. Un fornitore completo fornirà la propria progettazione/costruzione grezza malese fino al prodotto finale. La società di fusione malese avrà certificazioni che utilizza per assicurare la qualità. Dovrebbero anche fornire campioni o prototipi prima della produzione. Questo aiuta i progetti aziendali e viene utilizzato per garantire le specifiche.

Perché scegliere una società di pressofusione di alluminio in Malesia

Un'azienda matura di pressofusione di alluminio in Malesia è in grado di gestire progetti complicati e di produrre grandi volumi. Dispone di stampi di qualità e delle migliori macchine per ottenere l'uniformità.

Un'altra fonte di supporto tecnico è la collaborazione con un'azienda di pressofusione di alluminio in Malesia. Ingegneri esperti possono essere utilizzati per ottimizzare i progetti e renderli più efficienti e durevoli. In questo modo si risparmiano gli errori e si migliora la qualità dei prodotti malesi.

Applicazioni della pressofusione di alluminio in Malesia

La pressofusione di alluminio serve a numerosi settori industriali perché produce pezzi potenti, precisi e leggeri. È molto versatile, quindi è il preferito dalle aziende che vogliono qualità ed efficienza.

Industria automobilistica

L'industria automobilistica dipende dai componenti di blocchi motore, Malesia, staffe e parti della trasmissione. M dipende dalla pressofusione di allumina.

La ricerca della pressofusione di precisione in Malesia viene utilizzata per rendere queste parti con tolleranze strette. Ciò è importante per le prestazioni, la sicurezza e il regno dei veicoli malesi.

Industria elettronica ed elettrica

La pressofusione di alluminio in Malesia è ampiamente utilizzata nell'elettronica per realizzare alloggiamenti, dissipatori di calore, connettori e altro.

Un'azienda esperta di pressofusione in Malesia è in grado di produrre pezzi leggeri, resistenti e precisi. Ciò è particolarmente importante per i dispositivi elettrici che necessitano di specifiche.

Industria aerospaziale

La riduzione del peso senza perdita di resistenza è molto importante nel settore aerospaziale. I produttori realizzano pezzi leggeri e resistenti con la pressofusione di alluminio in Malesia.

Si tratta di utilizzare un professionista con sede in Malesia azienda di pressofusione di alluminio in modo che la qualità dei suoi componenti sia elevata e allineata ai rigorosi standard.

Beni di consumo

La pressofusione di precisione viene utilizzata anche nel processo di produzione di beni di consumo come elettrodomestici, utensili da cucina e attrezzi.

Una buona azienda di pressofusione in Malesia è in grado di produrre pezzi di alta qualità e complessità da utilizzare quotidianamente.

Macchinari industriali

I macchinari industriali hanno solitamente bisogno di pezzi resistenti e precisi. La pressofusione di alluminio produce parti come alloggiamenti, ingranaggi e telai di qualità malese.

La collaborazione con un'azienda di pressofusione di alluminio in Malesia fa sì che i componenti dei macchinari industriali siano duraturi, di valore e specifici per le esigenze.

Come la pressofusione di precisione in Malesia migliora la produzione

La pressofusione di precisione in Malesia è molto utile per aumentare l'efficienza e la qualità dei prodotti. Il processo assicurerà che tutti i pezzi siano corretti, coerenti e preparati in una sola volta.

Alta precisione e tolleranze ridotte

La pressofusione di precisione in Malesia consente ai produttori di produrre componenti con tolleranze ridotte. Ciò consente di risparmiare tempo e denaro, poiché non sono necessarie lavorazioni e finiture aggiuntive.

I componenti precisi riducono anche gli errori di assemblaggio, assicurando così che i componenti si adattino bene quando vengono utilizzati alla fine.

Consistenza su grandi volumi

Uniformità in una quantità sostanziale di parti in Malesia, si può avere una professione in Malesia, una società di fusione in Malesia, con le tecniche di pressofusione di precisione in Malesia. L'uniformità è molto importante in settori come quello automobilistico, elettronico e aerospaziale.

L'alta qualità viene prodotta ripetutamente per garantire l'affidabilità dei componenti e ridurre al minimo il numero di difetti.

Cicli di produzione più rapidi

La pressofusione di precisione in Malesia accelera il processo di produzione. Gli stampi e le macchine ad alta tecnologia consentono una rapida iniezione di alluminio fuso, riducendo al minimo i tempi di consegna.

L'accelerazione della produzione implica che le imprese soddisfino le esigenze del mercato senza dover rinunciare alla qualità.

Meno sprechi e meno costi

L'accuratezza del processo riduce lo spreco di materiali. Pochi scarti riducono il costo delle materie prime e rendono il processo produttivo più ecologico.

L'ottimizzazione dei progetti può essere effettuata anche da un'azienda competente in Malesia che abbia un background nella produzione di pressofusioni di alluminio, per garantire una riduzione dei costi ancora maggiore, promettendo la qualità.

Supporta progetti complessi

La pressofusione di precisione in Malesia consente di progettare parti complesse e intricate, difficili da sviluppare con altre tecniche. Ciò offre l'opportunità di progettare nuovi prodotti e di aumentarne la funzionalità.

La vostra scelta della giusta azienda di pressofusione in Malesia

Per scegliere un'azienda di pressofusione in Malesia, prestate attenzione all'esperienza, alle attrezzature e alle recensioni dei clienti. Le aziende che godono di una buona reputazione tendono a offrire un servizio superiore e prodotti di qualità.

Le soluzioni per la riduzione dei costi possono essere offerte anche da un'azienda di pressofusione professionale in Malesia. Esse ottimizzano i progetti, consigliano le leghe più adatte e migliorano l'efficienza degli stampi.

Vantaggi ambientali della pressofusione di alluminio in Malesia

L'uso della pressofusione di alluminio in Malesia è rispettoso dell'ambiente, poiché genera pochissimi rifiuti. L'alluminio è anche riciclabile e ha un impatto minore sull'ambiente. Anche l'impronta di carbonio è ridotta al minimo grazie all'uso di processi efficienti dal punto di vista energetico.

Le aziende che scelgono di utilizzare il termine "pressofusione di alluminio" in Malesia possono risparmiare sui costi e sulla sostenibilità.

Prospettiva di un'azienda di pressofusione in Malesia

Un'azienda di pressofusione in Malesia ha un futuro brillante grazie allo sviluppo della tecnologia e all'aumento della domanda nel settore. Le aziende si rivolgono a prodotti di produzione efficaci, precisi ed economici.

Produzione intelligente e automazione

Le attuali aziende di pressofusione con sede in Malesia si stanno rivolgendo all'automazione e ai sistemi di produzione intelligenti. La velocità, la precisione e la coerenza sono migliorate grazie alla robotica e alle macchine controllate da computer.

Il vantaggio di queste tecnologie per la pressofusione di precisione in Malesia è la minimizzazione dell'errore umano e l'aumento dell'efficienza produttiva.

Utilizzo di materiali avanzati

Le leghe ad alte prestazioni e i materiali leggeri saranno sempre più utilizzati in futuro nella pressofusione di alluminio in Malesia. Questi materiali migliorano la resistenza dei prodotti e il peso totale, il che è molto importante nell'industria automobilistica e aerospaziale.

Un'azienda malese esperta di pressofusione di alluminio può aiutare gli imprenditori a scegliere i materiali appropriati da utilizzare per ottenere le migliori prestazioni.

Stampi digitali e stampa 3D

La progettazione digitale degli stampi e la stampa 3D stanno cambiando l'azienda di pressofusione in Malesia. Le aziende sono in grado di sviluppare prototipi complicati in tempi brevi e di provare gli E-Signs prima della produzione di massa.

In questo modo si ridurranno al minimo i tempi di consegna e si garantirà che tutti i componenti fabbricati rientrino in specifiche precise che sosterranno gli obiettivi di Precision Die Casting Malaysia.

Rispetto dell'ambiente e sostenibilità

Il futuro delle aziende di pressofusione di alluminio in Malesia è influenzato dalle questioni ambientali. Il riciclo dell'alluminio e l'efficienza energetica dei processi riducono gli sprechi e l'impronta di carbonio.

Le aziende che abbracciano la sostenibilità avranno un vantaggio competitivo nel processo di produzione di componenti di alta qualità e rispettosi dell'ambiente.

Maggiore personalizzazione

La società di pressofusione della Malesia ruoterà anche in futuro intorno a soluzioni su misura. Le aziende hanno bisogno di componenti speciali, specifici per le loro attività, e questa è la flessibilità offerta dal servizio di pressofusione di precisione in Malesia.

La tecnologia moderna e l'abilità dell'ingegnere aiuteranno le aziende a soddisfare una varietà di esigenze nel settore senza una significativa interruzione della qualità e dell'efficienza.

Conclusione

In conclusione, è fondamentale selezionare un'appropriata pressofusione di alluminio in Malesia per le aziende che desiderano componenti di qualità. Un'azienda di pressofusione di fiducia in Malesia garantisce pezzi precisi, affidabili e di alta qualità, oltre a ridurre al minimo gli errori di produzione e gli sprechi di tempo e denaro.

In GC Precision Mould, ci vantiamo di essere un'azienda di pressofusione di alluminio rinomata e onorata. Abbiamo anni di esperienza e siamo altamente dedicati all'eccellenza nelle nostre soluzioni avanzate nelle aree principali della pressofusione di alluminio in Cina e della pressofusione di precisione in Cina. I nostri ingegneri competenti guidano i clienti nell'ottimizzazione del design, nella scelta dei materiali e nella produzione efficiente di prodotti e servizi per ottenere risultati di alta qualità.

Collaborando con GC Precision Mould, è possibile avere accesso a componenti di alta qualità, consegne rapide e servizi tecnici professionali. Ci siamo guadagnati una buona reputazione in termini di affidabilità e precisione, rivolgendoci ai settori automobilistico, elettronico, aerospaziale e dei beni di consumo.

Nel complesso, GC Precision Mould può essere raccomandata alle aziende che necessitano di una società di pressofusione di alluminio affidabile e professionale. Grazie a noi, le aziende possono godere della nostra esperienza, integrità e impegno nella produzione di prodotti eccellenti e diventare così un partner di successo a lungo termine. Per saperne di più aludiecasting.com.

Domande frequenti (FAQ)

Che cos'è la colata integrale in Malesia?

La pressofusione di alluminio è un processo di produzione in cui l'alluminio liquido viene forzato a fluire negli stampi per produrre componenti precisi e resistenti. Trova ampio impiego nelle applicazioni automobilistiche, elettroniche, aerospaziali e industriali.

Perché non una miniera di stampi in Malesia?

Un fornitore di pressofusioni di precisione in Malesia garantirà una buona accuratezza, coerenza e una stretta tolleranza di tutti i componenti. In questo modo si riducono al minimo gli scarti, si risparmiano i costi e si migliora l'efficienza della produzione.

Dove posso trovare una buona azienda di pressofusione in Malesia?

Trovate le aziende con esperienza, aggiornate, certificate e con recensioni positive da parte dei clienti. Anche il supporto tecnico e i prototipi campione dovrebbero essere offerti da un'azienda di pressofusione di fiducia in Malesia prima della produzione completa.

Quali sono i consumatori di un'azienda di pressofusione di alluminio in Malesia?

Le industrie automobilistiche, elettroniche, aerospaziali, dei beni di consumo e dei macchinari industriali sono alcune delle industrie che normalmente utilizzano i servizi di un'azienda di pressofusione di alluminio in Malesia per ottenere parti leggere e durevoli.

Perché GC Precision Mould dovrebbe ottenere lo stampo?

GC Precision Mould è una buona e onesta azienda di pressofusione in Cina. Le nostre specialità includono: pressofusione di alluminio e pressofusione di precisione; forniamo parti di qualità, consegne tempestive e supporto tecnico. Per ulteriori informazioni, visitate il sito aludiecasting.com.

0 commenti