Come ottenere una perfetta pressofusione di alluminio personalizzata?

Questo blog vi aiuta a ottenere una perfetta pressofusione personalizzata. Scoprite come le RFQ aiutano a trovare i prezzi. Scoprite come il CAD aiuta a progettare i pezzi. Capire le macchine CNC per tagli precisi. Conoscere gli stampi e le specifiche dei metalli.

Scoprite i dettagli su A380, AZ91 e altre leghe. Ogni fase garantisce pezzi di ottima qualità. Questo blog vi illustra tutti i passaggi. Creiamo insieme pezzi perfetti!

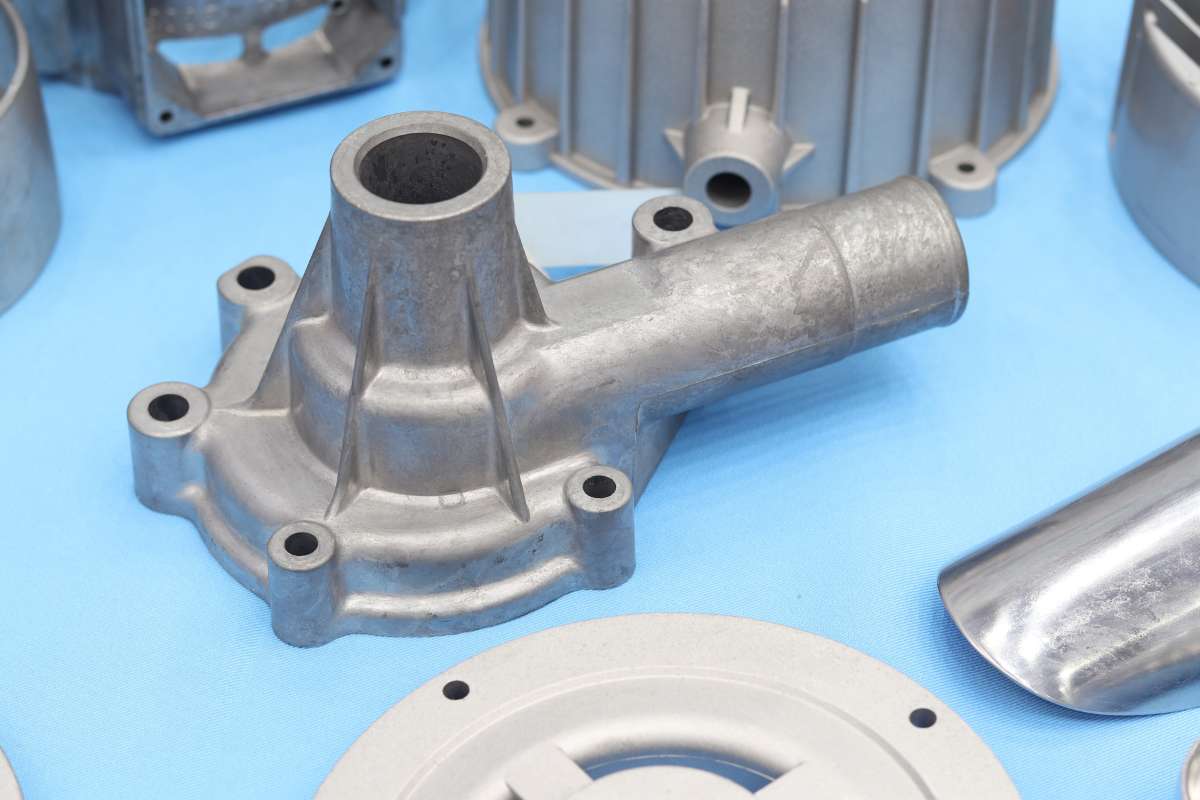

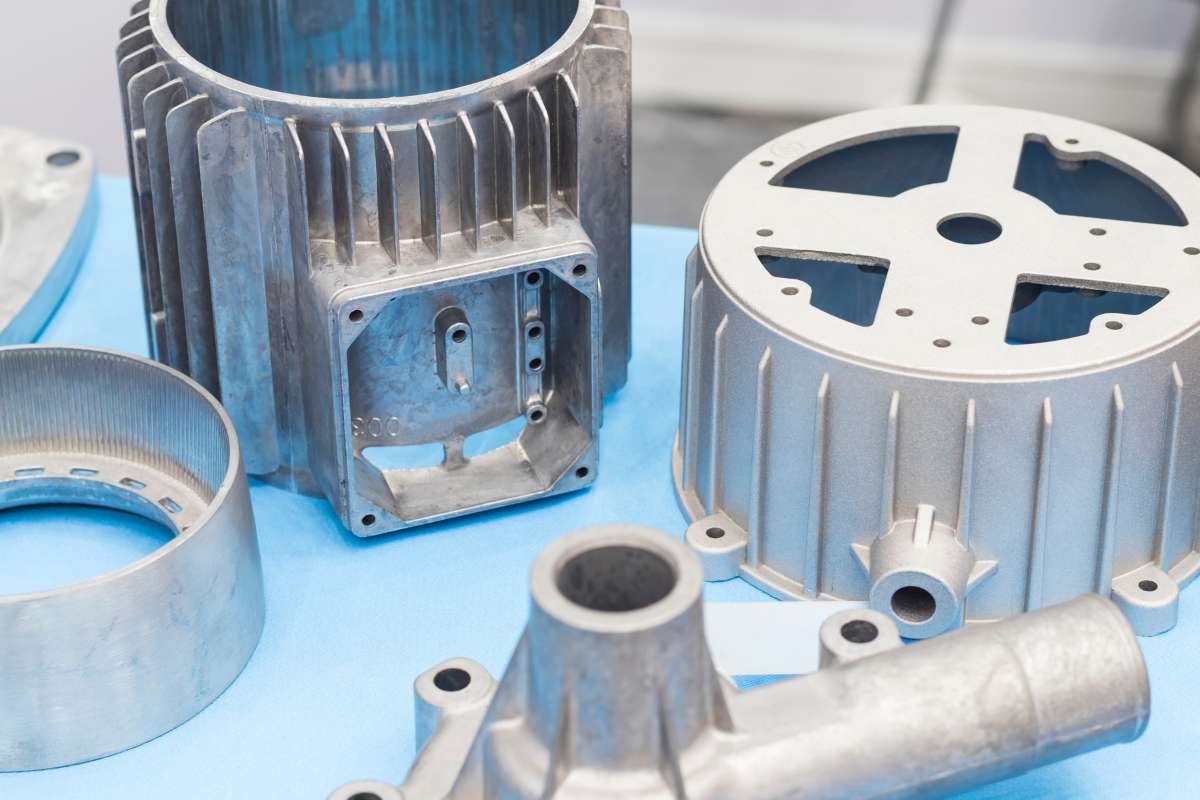

Che cos'è la pressofusione personalizzata?

Pressofusione personalizzata rende speciali le parti in metallo. Lo stampo modella il metallo con grande precisione. Utilizza leghe metalliche come A380 e A360. Pressofusione Le macchine possono avere una forza di serraggio di 400-450 tonnellate.

Il metallo fuso riempie rapidamente lo stampo. Lo stampo si raffredda e il metallo si indurisce. I perni di espulsione spingono fuori il pezzo finito. I pezzi hanno superfici lisce e dimensioni precise. Questo processo aiuta a produrre parti di automobili e gadget. La pressofusione personalizzata migliora la qualità della produzione.

Come progettare parti personalizzate di pressofusione?

Tolleranze

La pressofusione personalizzata assicura che i pezzi si adattino correttamente. Utilizzare un calibro per misurare. Deve essere esatta, come 0,01 mm. Successivamente, le macchine CNC tagliano i pezzi in modo molto preciso. La forma dello stampo deve essere controllata attentamente.

Qualsiasi errore può cambiare il pezzo. Gli strumenti di controllo qualità testano ogni pezzo. Trovano piccoli errori. Gli ingegneri regolano le specifiche per risolvere i problemi. I micrometri aiutano a vedere i piccoli spazi vuoti.

Le buone tolleranze fanno sì che i pezzi funzionino bene. Ora tutti i pezzi si incastrano come in un puzzle. Un lavoro accurato garantisce il successo nella realizzazione dei pezzi.

Geometria complessa

Le forme possono essere complicate. Gli ingegneri progettano gli stampi con software CAD. Curve e angoli richiedono attenzione. Ogni linea deve combaciare. Le frese CNC tagliano queste forme. Le macchine utilizzano il codice G per i comandi. Successivamente, si controllano tutti gli angoli. Devono essere perfetti.

Le stampanti 3D realizzano alcuni pezzi di prova. La precisione è importante. Gli ingegneri usano le simulazioni per vedere se i pezzi si adattano. In caso contrario, modificano il progetto. Una buona geometria significa che i pezzi funzionano bene. La realizzazione di forme complesse richiede abilità e cura.

Finitura superficiale

Le parti devono essere lisce. Lucidare il stampo di pressofusione in alluminio personalizzato. Le ruote lucidanti lo rendono brillante. Poi, controllate se ci sono piccole asperità. La carta vetrata aiuta a lisciare le asperità. Quindi, applicare un rivestimento. Questo aiuta il rilascio. Verificare la presenza di graffi. Correggere eventuali difetti.

La finitura deve essere uniforme. Lucida o opaca, deve avere un aspetto corretto. Infine, controllate sotto la luce. La superficie deve essere perfetta. Le parti lisce sono fondamentali per ottenere buoni prodotti. Una buona finitura rende tutto migliore.

Angoli di sformo

Gli angoli di sformo aiutano i pezzi ad uscire. Impostare l'angolo nel CAD. Lo stampo ha bisogno di questi angoli. Poi le macchine CNC li tagliano. Gli angoli devono essere giusti. Controllare con un goniometro. Se l'angolo è sbagliato, correggerlo.

Gli angoli di sformo impediscono ai pezzi di incollarsi. Aiutano il rilascio. Gli ingegneri testano lo stampo. Buoni angoli significano un rilascio facile. Risolvono tempestivamente eventuali problemi. In questo modo il processo diventa più fluido. Gli angoli di sformo sono importanti per una buona colata.

Perni di espulsione

I perni di espulsione spingono i pezzi fuori. Posizionarli nella stampo per pressofusione. Devono essere robusti. Quindi, controllare il posizionamento. Non devono lasciare segni. I perni devono muoversi senza problemi. Gli ingegneri testano i perni. Spingono delicatamente le parti verso l'esterno. Se necessario, si regolano. I perni di espulsione impediscono ai pezzi di rimanere bloccati.

Contribuiscono allo sgancio rapido. Controllare spesso i perni. Assicuratevi che funzionino bene. I perni di espulsione rendono il processo di pressofusione personalizzato più veloce e migliore.

Linea di separazione

Le linee di divisione dividono gli stampi. Per prima cosa, progettare la linea in CAD. Deve essere esatta. Successivamente, le macchine CNC tagliano lo stampo. Controllare che la linea sia precisa. Deve essere liscia. Le linee di separazione aiutano a separare gli stampi. Gli ingegneri ispezionano la linea. Correggono eventuali spazi vuoti o sovrapposizioni. Una buona linea garantisce la pulizia dei pezzi.

Se c'è un problema, regolare lo stampo. Le linee di divisione facilitano il processo. La precisione delle linee è fondamentale per ottenere pezzi di qualità.

Quali sono i materiali migliori per la pressofusione personalizzata?

Leghe di alluminio

Le leghe di alluminio sono molto resistenti. Gli ingegneri le preferiscono per molte parti. Per prima cosa, si mescola l'alluminio con il silicio. Questo lo rende migliore. Le leghe di alluminio sono in grado di gestire bene il calore. Sono ottime per le parti di automobili. Alcuni numeri da conoscere: A360, A380 e A390. Sono tipi di alluminio.

Ogni tipo ha un utilizzo. Devono essere leggeri. Anche gli aerei usano l'alluminio. Le leghe rendono le cose forti e leggere. Contribuiscono alla realizzazione di componenti di qualità. Gli ingegneri scelgono spesso l'alluminio.

Leghe di zinco

Le leghe di zinco sono resistenti. Mescolate lo zinco con l'alluminio. Questo rende ZAMAK. È resistente. Gli ingegneri lo usano per i pezzi piccoli. Le leghe di zinco possono essere fuse facilmente. I tipi ZAMAK 3, ZAMAK 5 e ZAMAK 7.

Ogni tipo ha un compito preciso. Resistono all'usura. Giocattoli e utensili utilizzano leghe di zinco. Le leghe di zinco possono essere placcate. In questo modo hanno un aspetto gradevole. Sono anche economiche. Gli ingegneri scelgono lo zinco per molti parti personalizzate in alluminio pressofuso. Lo zinco è una scelta intelligente.

Magnesio

Il magnesio è molto leggero. È ottimo per le automobili. Il magnesio si mescola con l'alluminio. Questo lo rende più forte. L'AZ91D è un tipo comune. È molto resistente. Le parti in magnesio sono facili da fondere.

Sono utilizzati nei computer portatili. Il magnesio si raffredda rapidamente. È ottimo per i motori. Viene utilizzato anche nelle macchine fotografiche. Il magnesio aiuta i componenti a essere leggeri e resistenti. Agli ingegneri piace per molte cose. Il magnesio è speciale e utile.

Rame

Il rame è molto buono. Viene utilizzato per molti componenti. Mescolare il rame con lo stagno. Si ottiene così il bronzo. Le leghe di rame sono forti. Resistono alla ruggine. C11000 e C22000 sono tipi. Ogni tipo ha un compito preciso. Il rame viene utilizzato nelle tubature. Si usa anche nelle monete. Il rame sopporta bene il calore. È facile da fondere. Le parti in rame sono lucide. Ingegneri come il rame per molti usi. Il rame fa funzionare bene i componenti.

Piombo

Il piombo è molto pesante. Viene utilizzato in alcune parti. Mescolare il piombo con lo stagno. Questo lo rende più forte. Le leghe di piombo sono morbide. Si possono modellare facilmente. Gli ingegneri usano il piombo per i pesi. Lo usano anche per gli scudi.

Il piombo blocca le radiazioni. Il Pb-Sn è un tipo comune. È forte. Le leghe di piombo possono essere fuse. Si usano anche nelle batterie. Gli ingegneri scelgono il piombo per usi speciali. Pressofusione personalizzata contribuisce alla realizzazione di parti sicure.

| Materiale | Densità (g/cm³) | Punto di fusione (°C) | Resistenza alla trazione (MPa) | Conduttività termica (W/m-K) | Resistenza alla corrosione | Costo |

| Leghe di alluminio | 2.7 | 660 | 90-690 | 205 | Buono | Basso |

| Leghe di zinco | 7.0 | 419 | 210-260 | 113 | Eccellente | Moderato |

| Magnesio | 1.74 | 650 | 180-300 | 156 | Fiera | Alto |

| Rame | 8.96 | 1085 | 210 | 401 | Povero | Alto |

| Piombo | 11.34 | 327 | 18 | 35 | Povero | Basso |

Tabella sui materiali migliori per la pressofusione personalizzata!

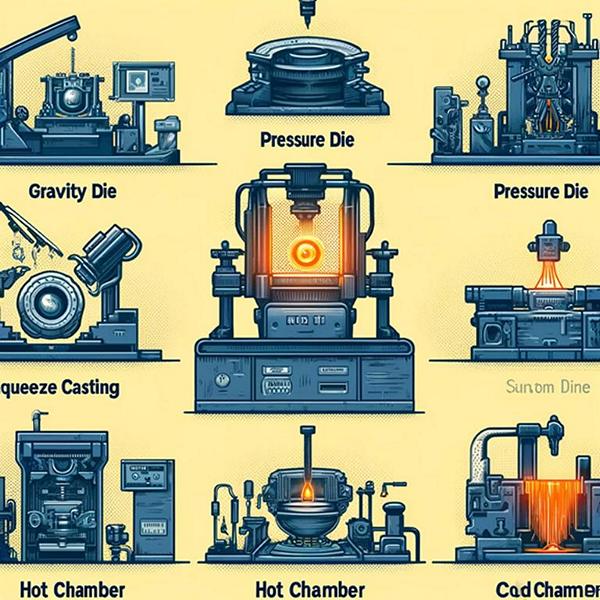

Come scegliere il giusto metodo di pressofusione personalizzato?

Morire per gravità

Lo stampo a gravità sfrutta la forza di gravità. Il metallo liquido riempie lo stampo. Gli ingegneri la chiamano "colata". Lo stampo è in acciaio. La pressofusione a gravità è indicata per i pezzi di piccole dimensioni. Una lega comune è l'A356. Il processo è lento ma preciso. Controllare che gli stampi non presentino crepe. Buoni stampi producono buoni pezzi. Gli ingegneri misurano con i calibri.

Verificare la presenza di bolle. Il controllo di qualità è importante. Ripetere il processo più volte. Ogni pezzo deve essere controllato. La pressofusione per gravità è affidabile. Questo metodo produce pezzi robusti.

Stampo a pressione

Lo stampo a pressione utilizza l'alta pressione. Il metallo viene iniettato negli stampi. Questo metodo è veloce. L'alluminio A380 viene utilizzato spesso. Le macchine spingono il metallo rapidamente. Controllare che gli stampi non presentino perdite. Ispezionare i pezzi per individuare eventuali difetti. Gli ingegneri usano manometri. La coerenza è fondamentale. La pressofusione è ottima per molti pezzi.

Ogni pezzo deve essere liscio. Il controllo qualità verifica ogni pezzo. Regolare le macchine se necessario. Questo metodo produce molti pezzi in tempi rapidi. La pressofusione è efficiente e resistente.

Colata di spremitura

La colata a pressione utilizza la pressione. Il metallo liquido viene spremuto negli stampi. Gli ingegneri utilizzano il magnesio AZ91. Questo metodo produce pezzi resistenti. Controllare l'usura degli stampi. Controllare che i pezzi non presentino crepe. La colata a pressione è precisa. Il controllo di qualità è importante. Gli ingegneri usano strumenti speciali.

Ogni pezzo viene ispezionato. Il processo si ripete più volte. La coerenza è fondamentale. Se necessario, regolare le macchine. Pressofusione personalizzata produce pezzi durevoli. Questo metodo piace agli ingegneri. È ottimo per i pezzi dettagliati.

Camera calda

La camera calda utilizza un forno. Il metallo rimane caldo. Gli ingegneri utilizzano lo zinco ZAMAK. Le macchine iniettano il metallo negli stampi. Questo metodo è veloce. Ispezione degli stampi per individuare eventuali danni. Controllare che i pezzi non presentino difetti. Gli ingegneri usano le termocoppie. La temperatura è importante. La colata a camera calda è ottima per i pezzi piccoli.

Il controllo qualità verifica ogni pezzo. Le macchine devono essere regolate spesso. Ogni pezzo deve essere perfetto. La fusione a camera calda è affidabile. Gli ingegneri scelgono questo metodo per molti prodotti.

Camera fredda

La camera fredda utilizza stampi freddi. Il metallo viene riscaldato separatamente. Gli ingegneri utilizzano alluminio A360. Il metallo viene versato negli stampi. Controllare che gli stampi non presentino crepe. Ispezione dei pezzi per individuare eventuali difetti. Gli ingegneri usano termometri. La coerenza è fondamentale. La fusione a camera fredda è lenta ma precisa.

Ogni pezzo deve essere controllato. Il controllo qualità è importante. Le macchine devono essere regolate. Pressofusione personalizzata produce pezzi robusti. Questo metodo piace agli ingegneri. È ottimo per i pezzi di grandi dimensioni. Il processo si ripete più volte.

Centrifugo

La colata centrifuga utilizza stampi rotanti. Il metallo viene versato al centro. Gli ingegneri utilizzano il rame C11000. Lo stampo gira velocemente. Ispezionare gli stampi per verificarne l'equilibrio. Controllare che i pezzi non presentino difetti. Gli ingegneri usano tachimetri. La velocità è importante. La colata centrifuga produce pezzi rotondi.

Ogni pezzo deve essere ispezionato. Il controllo di qualità è fondamentale. Regolare le macchine per garantire l'equilibrio. La coerenza è fondamentale. La colata centrifuga è precisa. Gli ingegneri scelgono questo metodo per tubi e anelli. Il processo è affidabile.

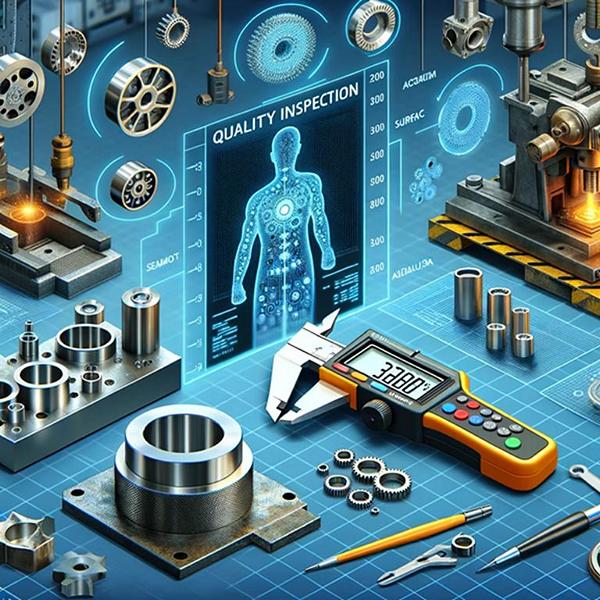

Come garantire la qualità nella pressofusione personalizzata?

Ispezione a raggi X

Le macchine a raggi X vedono l'interno dei pezzi pressofusi. Le crepe e i fori si vedono chiaramente. Le immagini 3D mostrano tutti i difetti. I fasci ad alta energia individuano le bolle più piccole. L'ispezione a raggi X mantiene i pezzi forti. I pezzi difettosi possono rompersi. Il controllo dell'interno contribuisce alla sicurezza. I raggi X sono veloci. Ispezionano molte parti.

Le parti spesse necessitano di raggi X forti. I raggi X guardano attraverso il metallo. Gli ispettori controllano gli schermi. Ogni pezzo viene scansionato. Solo i pezzi buoni passano. L'ispezione a raggi X garantisce la qualità. Grazie ai raggi X, i pezzi rimangono resistenti.

Controlli dimensionali

I controlli dimensionali misurano le forme dei pezzi. Si utilizzano strumenti di precisione. Calibri e micrometri controllano le dimensioni. Si misurano lunghezza, larghezza e altezza. I pezzi si adattano bene ai controlli. Si riscontrano piccoli errori. È necessario un adattamento preciso. I calibri assicurano che i pezzi corrispondano ai progetti. I pezzi buoni si adattano bene.

I grandi errori causano problemi. I controlli dimensionali sono rapidi. Ogni pezzo viene controllato. Gli strumenti misurano dimensioni molto piccole. I controlli accurati garantiscono la qualità. Ogni pezzo supera il controllo.

Test sui materiali

I test sui materiali verificano la resistenza del metallo. I test di durezza misurano la resistenza delle superfici. Le prove di trazione allungano il metallo per verificarne la resistenza. I test di impatto colpiscono il metallo con forza. Le parti metalliche forti durano più a lungo. Le parti deboli si rompono facilmente. I test garantiscono la sicurezza dei pezzi. I pezzi di qualità superano tutti i test.

Le macchine testano molte parti. I test sono rapidi. Ogni test è importante. I pezzi sono forti se li superano. Vengono prodotti pezzi sicuri. Pressofusione personalizzata utilizza un buon materiali per realizzare buoni pezzi.

Analisi della superficie

L'analisi delle superfici controlla le superfici dei pezzi. Gli ispettori cercano cricche e punti ruvidi. Le superfici lisce sono le migliori. I punti ruvidi indeboliscono i pezzi. Gli ispettori utilizzano microscopi. Vedono i dettagli più piccoli. I pezzi sono lucidati e lisci. I pezzi lisci si adattano meglio. Le parti ruvide vengono riparate.

I controlli di superficie individuano i difetti. Le superfici buone sono lucide. Gli ispettori vedono tutte le parti. Ogni parte viene controllata. L'analisi delle superfici è importante. I pezzi lisci durano più a lungo. I pezzi pressofusi di qualità devono avere superfici lisce.

Identificazione dei difetti

L'identificazione dei difetti individua i problemi dei pezzi. Gli ispettori cercano fori e crepe. Piccoli difetti possono essere grandi problemi. Gli ispettori usano lenti di ingrandimento. I difetti vengono contrassegnati. I pezzi marcati vengono riparati. Alcuni difetti sono minuscoli. Tutti i pezzi vengono controllati. Gli ispettori controllano rapidamente.

Solo i pezzi buoni passano. I difetti indeboliscono i pezzi. I pezzi devono essere forti. Produttori di pressofusione personalizzati trovare tutti i problemi. I pezzi sono sicuri dopo i controlli. Vengono utilizzati solo pezzi perfetti.

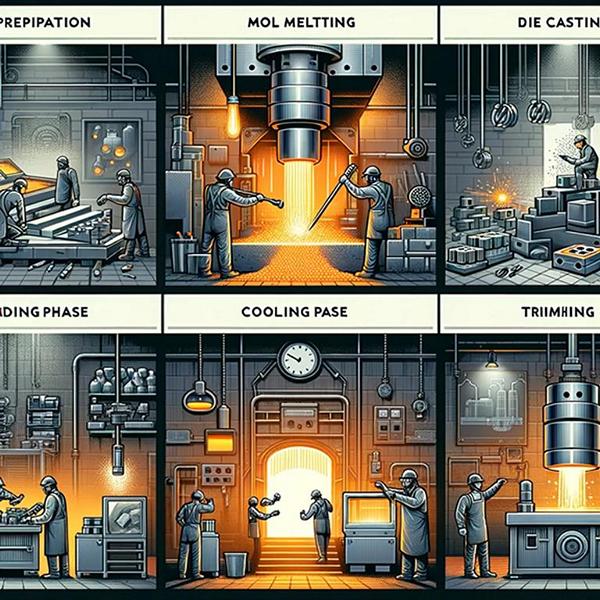

Quali sono le fasi del processo di pressofusione personalizzato?

Preparazione dello stampo

Innanzitutto, lo stampo deve essere pulito. Successivamente, la cavità dello stampo viene lubrificata. Lo stampo viene preriscaldato a circa 200 gradi Celsius. In questo modo lo stampo è pronto per il metallo fuso. Le metà dello stampo vengono quindi fissate saldamente. Vengono utilizzati morsetti speciali chiamati morsetti a ginocchiera.

Questi morsetti assicurano che lo stampo non si muova. Poi, uno stantuffo inietta il metallo fuso nello stampo. Riempie ogni parte della cavità. Lo stantuffo si muove rapidamente, garantendo un flusso omogeneo.

Fusione dei metalli

Il metallo viene riscaldato in un forno. In questo modo si trasforma in liquido. Il forno può raggiungere i 1.200 gradi Celsius. Vengono utilizzate leghe speciali come l'alluminio e lo zinco. Queste leghe fondono in modo uniforme.

Il metallo liquido viene quindi prelevato. In questa fase si utilizza una mestola. La siviera versa il metallo nella macchina di pressofusione. È essenziale controllare la temperatura. Una termocoppia aiuta a misurarla con precisione. In questo modo si assicura che il metallo sia giusto.

Pressofusione

Successivamente, il metallo fuso viene iniettato. Questa fase si chiama pressofusione personalizzata. Il metallo viene inserito nello stampo ad alta pressione. La pressione può raggiungere i 20.000 psi.

In questo modo si assicura che il metallo riempia ogni parte. Lo stampo viene tenuto chiuso durante questo processo. Dei perni speciali, chiamati perni di espulsione, aiutano a rimuovere il pezzo. La macchina di colata esegue questa operazione molto rapidamente. Assicura che il metallo si solidifichi correttamente. Lo stampo si apre una volta che il metallo si è raffreddato.

Fase di raffreddamento

Il metallo si raffredda all'interno dello stampo. Questo lo rende nuovamente solido. I canali di raffreddamento nello stampo favoriscono questo processo. Questi canali trasportano il fluido refrigerante. Il fluido assorbe il calore dal metallo.

Un refrigeratore aiuta a mantenere il fluido fresco. La fase di raffreddamento può durare alcuni secondi. Dipende dal metallo utilizzato. Un timer controlla il tempo di raffreddamento. In questo modo si assicura che il metallo sia completamente solido.

Rifilatura

Una volta raffreddata, la colata viene rimossa. Il metallo in eccesso è chiamato "flash". La bava deve essere rifilata. A tale scopo si utilizza uno stampo di rifilatura. La colata viene inserita nello stampo di rifilatura. Quindi, viene premuto.

In questo modo si rimuove l'effetto flash. Il getto ha ora un bordo pulito. Questa fase è essenziale per la precisione. Una pressa per rifilatura aiuta a velocizzare il processo. Assicura che ogni pezzo sia perfetto.

Finitura

La colata ha bisogno di un tocco finale. Questa fase si chiama rifinitura. Rimuove le eventuali asperità. Si utilizzano strumenti speciali come le smerigliatrici. Questi strumenti rendono la superficie liscia. A volte la fusione viene lucidata. In questo modo viene resa lucida. Altre volte viene verniciata. Il rivestimento aiuta a proteggerlo.

Ogni colata viene controllata con attenzione. Pressofusione personalizzata Il controllo qualità garantisce l'assenza di difetti. Questa fase assicura che la colata sia pronta per l'uso.

Come ottimizzare la pressofusione personalizzata per ottenere l'efficienza?

Tempo di ciclo

I cicli veloci richiedono stampi veloci. Le materozze aiutano il flusso di fusione. Le pareti sottili si raffreddano più rapidamente di quelle spesse. Il raffreddamento rapido riduce il tempo del ciclo. Mantenere le matrici calde con i riscaldatori. Gli stampi caldi aiutano a velocizzare i tempi. I cicli più brevi fanno risparmiare sui costi. Utilizzare un CNC per ottenere risultati migliori. Regolare le impostazioni della macchina per la velocità.

Tracciate ogni ciclo con i sensori. Una migliore tracciabilità significa correzioni più rapide. Una correzione più rapida significa un maggior numero di pezzi. Usate i robot per uno scarico rapido. Anche i robot riducono i tempi. Risparmiare tempo, produrre più pezzi!

Flusso di materiale

Un buon flusso di materiale favorisce la fusione. Un flusso omogeneo richiede canali puliti. I canali più larghi spostano il metallo più velocemente. I filtri puliti impediscono i blocchi. I blocchi rallentano la colata. Mantenere i filtri puliti per ottenere un flusso ottimale. Usate i sensori per controllare il flusso. I sensori aiutano a trovare rapidamente i problemi.

La soluzione dei problemi mantiene il flusso costante. Un flusso costante produce pezzi forti. I pezzi forti hanno bisogno di buoni stampi. Le macchine CNC producono stampi lisci. Stampi lisci significano flusso facile. Un flusso facile significa una fusione migliore.

Manutenzione della muffa

Mantenere gli stampi puliti e pronti. Stampi puliti producono pezzi belli. Lo sporco intasa gli stampi e rovina i pezzi. Usare spazzole per pulire gli stampi. Controllare che gli stampi non presentino crepe. Le crepe rendono i pezzi deboli. Usare sensori per trovare le crepe. Riparare le crepe con la saldatura. La saldatura mantiene gli stampi resistenti.

Gli stampi resistenti durano più a lungo. Gli stampi che durano a lungo fanno risparmiare denaro. Le macchine CNC aiutano a riparare gli stampi. Usate il CNC per correggere meglio gli stampi. Le correzioni migliori consentono una colata veloce. Una fusione veloce produce più pezzi.

Controllo del processo

Controllare il processo per ottenere pezzi di qualità. Utilizzare i computer per controllare le macchine. I computer trovano rapidamente i problemi. Risolvere i problemi per continuare a fondere. La colata ha bisogno di macchine stabili. Utilizzare i PLC per il controllo. I PLC mantengono le macchine stabili. Le macchine stabili producono pezzi resistenti.

Usate i sensori per osservare il casting. I sensori trovano rapidamente i problemi. Risolvete rapidamente i problemi per ottenere buoni pezzi. I pezzi buoni hanno bisogno di stampi buoni. Stampi puliti aiutano a produrre buoni pezzi. Gli stampi puliti sono facili da controllare.

Riduzione dei rifiuti

Ridurre gli scarti per risparmiare. Utilizzate il metallo sufficiente. Il metallo in più produce scarti. Utilizzate sensori per misurare il metallo. I sensori aiutano a utilizzare meno metallo. Meno metallo significa meno rifiuti. Riciclare gli scarti per risparmiare di più. Gli scarti possono essere riutilizzati. Il riutilizzo aiuta a ridurre gli scarti. Mantenere puliti gli stampi per ottenere pezzi di qualità.

I pezzi buoni devono essere riparati di meno. Fissare i pezzi significa sprecare. Utilizzate macchine CNC per tagli puliti. Tagli puliti producono pezzi belli. Pezzi belli significano meno scarti.

Come lavorare con i produttori di pressofusioni personalizzate?

RFQ

Chiedere preventivi ai produttori. Le RFQ ottengono prezzi per i componenti. Elencate le specifiche, come lo spessore delle pareti. Includere i numeri di parte e le forme. Controllare i prezzi delle risposte. Confrontate i costi di ciascun produttore. Cercate le offerte più basse. Risparmiare denaro con buone RFQ. Includere dimensioni come 10 mm.

Informatevi sui tempi di consegna. Scegliete produttori con consegne rapide. Scegliete produttori con buone recensioni. Verificate la qualità del loro lavoro passato. I pezzi di qualità richiedono buoni produttori. Le buone RFQ trovano i migliori produttori.

Revisione del design

Rivedere il progetto con i maker. I costruttori controllano i disegni CAD. I file CAD mostrano le forme dei pezzi. Includono dettagli come le dimensioni delle nervature. I costruttori suggeriscono modifiche. Le modifiche aiutano a creare pezzi migliori. Utilizzano il feedback per aggiornare i progetti. I progetti aggiornati si adattano meglio allo stampo.

I dettagli dello stampo, come i perni di espulsione, aiutano. Aggiungere fori di sfiato per l'aria. L'aria fuoriesce durante la colata. Una minore quantità di aria rende i pezzi più resistenti. I pezzi forti necessitano di buoni progetti. La revisione aiuta a creare progetti solidi. Controllare due volte tutti i dettagli.

Programma di produzione

Pianificare le date di produzione dei pezzi. Il programma indica le date di inizio. Includere le ore macchina per i pezzi. Utilizzare tempi come 50 ore. È possibile pianificare per ogni stampo. L'allestimento degli stampi richiede tempo. Tracciate ogni fase di produzione. Fasi come la fusione del metallo sono fondamentali. Verificate la disponibilità delle macchine.

Prenotare le macchine in anticipo. Confermare con i lavoratori. I lavoratori hanno bisogno di orari chiari. Programmi chiari evitano ritardi. Evitare i ritardi fa risparmiare tempo. Risparmiando tempo si producono più pezzi. Più pezzi soddisfano le esigenze dei clienti.

Audit di qualità

Controllare la qualità dei componenti. I controlli individuano i pezzi buoni e quelli cattivi. Utilizzare la CMM per misurare le dimensioni. Misurare parti come gli ingranaggi. Verificare la presenza di difetti come le cricche. Le cricche rendono i pezzi deboli. Individuare tempestivamente i difetti. Le correzioni tempestive fanno risparmiare tempo. Il risparmio di tempo aiuta la produzione. Utilizzate l'SPC per monitorare le tendenze.

I grafici SPC mostrano i dati. I dati aiutano a trovare i problemi. Risolvere i problemi velocemente. Le correzioni rapide rendono i pezzi buoni. I pezzi buoni superano gli audit. Il superamento degli audit significa clienti soddisfatti.

Logistica

Pianificare la movimentazione dei pezzi. La logistica riguarda i piani di spedizione. Utilizzare camion o treni. I treni spostano molti pezzi. Scegliere percorsi veloci. I percorsi veloci fanno risparmiare tempo. Pianificare i tempi di carico. Il carico richiede un lavoro accurato. Usate i carrelli elevatori per i grandi carichi. I carrelli elevatori sollevano pezzi pesanti. Etichettate le scatole con codici a barre.

I codici a barre aiutano la tracciabilità. Tracciate ogni spedizione online. La tracciabilità online mostra la posizione. Sapere quando arrivano i pezzi. I tempi di arrivo devono essere pianificati. La pianificazione aiuta a rispettare le scadenze. Le scadenze rendono felici i clienti.

Comunicazione

Parlare spesso con i produttori. Condividete aggiornamenti sui pezzi. Gli aggiornamenti mostrano i progressi. Inviate e-mail con i dettagli. I dettagli includono le specifiche dei pezzi. Usate termini come ID e OD. Mantenere le e-mail brevi e chiare.

I messaggi chiari evitano gli errori. Evitare gli errori fa risparmiare tempo. Il risparmio di tempo aiuta la produzione. Usate i telefoni per le chat veloci. Le chat veloci risolvono rapidamente i problemi. Le soluzioni rapide fanno andare avanti il lavoro. Usate le videochiamate per i colloqui importanti. I grandi colloqui necessitano di un faccia a faccia. Il tempo di faccia costruisce la fiducia.

Conclusione

Pressofusione personalizzata ha bisogno di RFQ, CAD, CNC, stampi e specifiche metalliche. I pezzi forti necessitano di una buona pianificazione. Esaminare, programmare, controllare e spedire bene i pezzi. Una buona comunicazione aiuta a creare pezzi migliori.

Contattateci per ottenere un prezzo per le vostre parti personalizzate in alluminio pressofuso, vi citeremo in 24 ore. ALUDIECASTING è uno dei primi 10 aziende di pressofusione ad alta pressione nella parola.

0 commenti