La pressofusione eccelle nei volumi elevati e nelle forme complesse, ma ha una precisione inferiore. La lavorazione CNC è precisa e versatile per prototipi e volumi ridotti. La pressofusione utilizza metallo fuso in stampi, mentre la CNC sottrae materiale da blocchi solidi. Scegliete la pressofusione per la produzione di massa, il CNC per la precisione e la flessibilità.

Confrontando le due procedure con i loro parametri fondamentali, è possibile individuare l'opzione migliore. Pertanto, questo articolo fornisce dettagli approfonditi sulla pressofusione e sulla lavorazione CNC.

Pressofusione: Panoramica e vantaggi

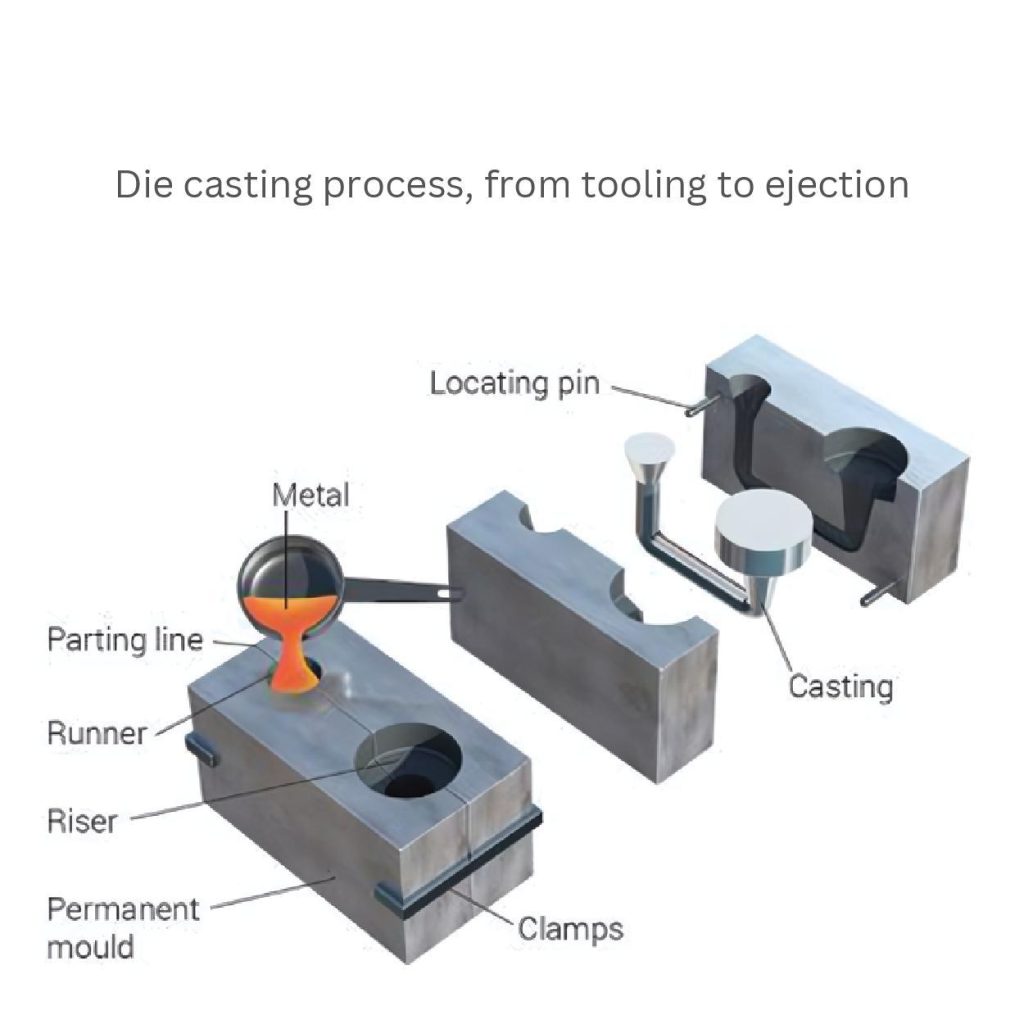

I produttori fondono i metalli selezionati in base alla loro temperatura di fusione. Ad esempio, fondono lo zinco a 385°C e l'alluminio a 660°C. Poi avviene la fase successiva, la pressofusione.

Questo metodo alimenta il metallo fuso in uno stampo permanente con una pressione di 10-175 MPa. I canali di scorrimento fanno fluire il metallo e i riser raccolgono i residui.

Il metallo fuso si solidifica in 5-30 secondi e consente l'espulsione a 200-300°C. È necessario sapere che ogni ciclo è completo in 15-60 secondi.

Considerando la sua capacità di produzione rapida, è possibile completare grandi lotti con la pressofusione fino a 10-100 volte più velocemente rispetto alla lavorazione CNC.

Applicazioni della pressofusione

La pressofusione aiuta a produrre pezzi complessi. Ad esempio, può realizzare blocchi motore in alluminio con pareti di 1,5 mm. Inoltre, questo metodo garantisce durata e resistenza al calore.

I componenti elettronici fondono lo zinco per rendere più leggero il loro involucro a pareti sottili. Inoltre, le applicazioni aerospaziali utilizzano il magnesio per ridurre il peso intorno a 30% e aumentare l'efficienza del carburante.

Processi di pressofusione

1. Pressofusione ad alta pressione (HPDC):

In genere, l'HPDC lavora a una pressione di 10-175 MPa. Inietta il metallo a una velocità di 10-50 m/s. Questo processo produce perfettamente pezzi di alluminio dichiarati per l'elettronica o l'industria automobilistica. Può aggiungere pareti sottili (1,5-5 mm).

2. Pressofusione a bassa pressione (LPDC):

I produttori utilizzano una pressione di 0,3-1,5 MPa durante il funzionamento dell'LPDC. In questo processo, il riempimento dello stampo è molto lento per evitare difetti. Funziona meglio per pezzi di grande profondità intorno ai 5-15 mm (mozzi delle ruote). Garantiscono inoltre una certa resistenza e durata.

3. Pressofusione a gravità:

Il metodo impiega la forza di gravità per riempire lo stampo, che viene preriscaldato a 150-300 °C. Può produrre pezzi di alluminio molto semplici con superfici sottili a prezzi accessibili.

Tipi di leghe e proprietà

| Lega | Punto di fusione | Resistenza alla trazione | Conduttività termica | Costo |

| Alluminio | 660°C | 220-330 MPa | 120-180 W/m-K | Moderato |

| Zinco | 385°C | 280-440 MPa | 110-130 W/m-K | Meno |

| Magnesio | 650°C | 160-240 MPa | 80-100 W/m-K | Costoso |

Processo di pressofusione

I produttori creano stampi 10 volte più resistenti utilizzando acciaio (grado H13) per resistere all'effetto di 50.000-1.000.000 di cicli. Possono costare 10.000-200.000 a seconda del design, della lega o di altri fattori. Inoltre, i loro aspetti principali includono:

- Utilizzano una forza di serraggio di circa 100-5.000 tonnellate (a seconda delle dimensioni del pezzo).

- Ogni ciclo dura 15-60 secondi (a seconda del raffreddamento del pezzo).

- La loro forza di espulsione può essere pari a circa 5-20% della forza di serraggio.

Limiti della pressofusione

- Per verificare la porosità è necessaria un'ispezione a raggi X, perché si possono formare sacche d'aria fino a 1-2 mm di profondità.

- Utilizzare angoli di sformo di 1-3° per la rimozione dei pezzi.

- Le dimensioni massime dei pezzi possono raggiungere i 600 mm grazie ai costi degli stampi.

Lavorazione CNC: Panoramica e vantaggi

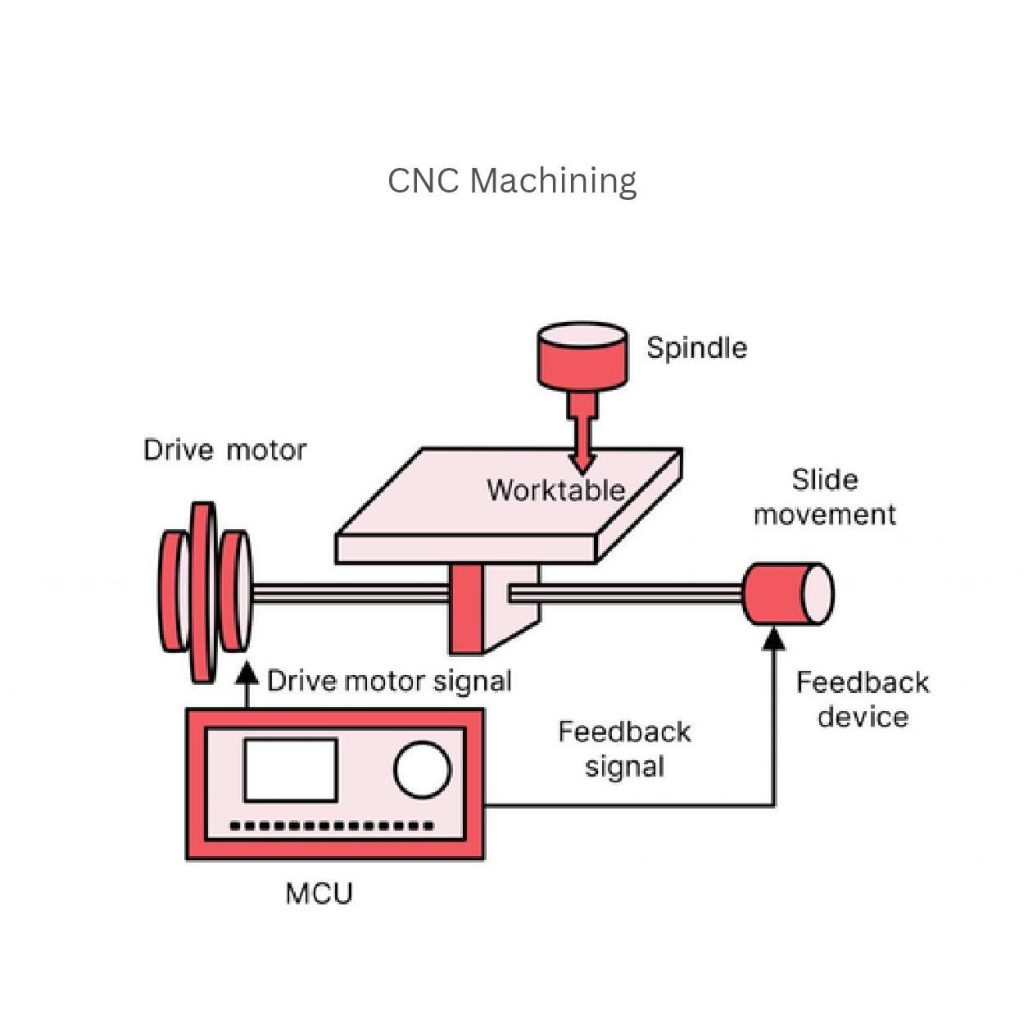

La lavorazione CNC (Computer Numerical Control) utilizza tecniche assistite dal computer. Questa tecnologia viene guidata dai computer per tagliare le forme e convertire il metallo grezzo in parti ben definite.

Nella pressofusione, il metallo caldo entra ed esce una forma solida. Al contrario, la lavorazione CNC utilizza strumenti di taglio per rimuovere il materiale (metalli, plastiche e materiali compositi) strato per strato.

Tuttavia, questa procedura è adatta per un numero ridotto di pezzi personalizzati, prototipi e ordini di tipo medio-basso (1-1.000 unità).

Processo di programmazione CNC

La lavorazione CNC utilizza un utensile sostenuto da un mandrino. Questo utensile taglia il materiale grezzo sul piano di lavoro. Il motore di azionamento riceve i segnali dell'MCU e muove il mandrino di conseguenza. Nel frattempo, il dispositivo di feedback conferma la correttezza.

Operazioni di lavorazione CNC

Le macchine CNC svolgono tre compiti comuni:

- Fresatura

- Trasformazione

- Perforazione

Fresatura

Nella fresatura i produttori utilizzano utensili rotanti (500-15.000 giri/min). Tagliano forme piatte e curve. Ad esempio, utilizzano una fresa in carburo da 10 mm. Serve a tagliare leghe di alluminio a 2.000 giri/min. per la realizzazione di staffe per motori.

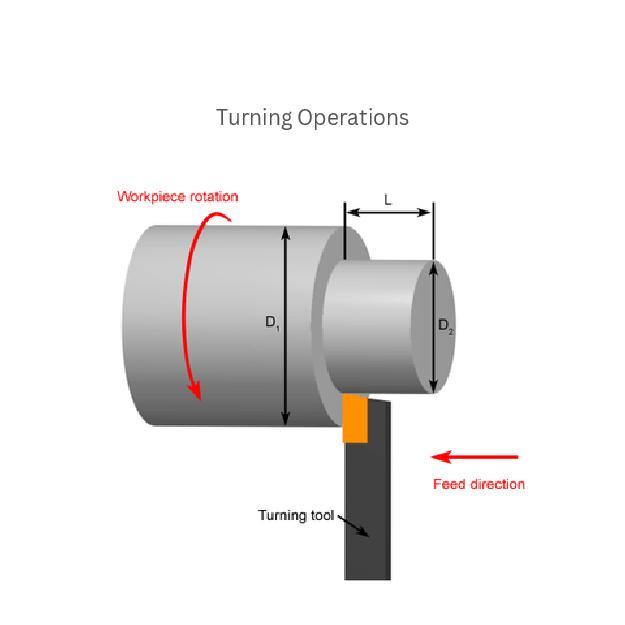

Trasformazione

Un mandrino rotante fissa il pezzo in lavorazione e lo fa ruotare fino a 3.000 giri al minuto.) Nel frattempo, gli utensili da taglio o fissi ruotano lungo l'asse del mandrino e danno una forma cilindrica (vite o tubo) al materiale.

Perforazione

Il processo di foratura richiede la realizzazione di fori nei pezzi. Di solito, i produttori utilizzano punte da trapano (1-25 mm di diametro) a velocità di 500-1.500 giri/min. Ad esempio, si eseguono fori in involucri di plastica utilizzando punte da 5 mm.

Esempi di parti lavorate a CNC

La lavorazione CNC richiede 3 ore per produrre un prototipo di giunto robotico in alluminio da 100 mm. Questo pezzo può fornire una precisione fino a 0,02 mm.

Negli impianti medici, i produttori lucidano le protesi di ginocchio in cromo-cobalto a Ra 0,4 µm. Ciò consente di muoversi agevolmente.

Le pale di turbina in titanio per uso aerospaziale resistono a 800°C. Questi pezzi sono realizzati con frese CNC a 5 assi con una precisione di 0,01 mm.

Tipi di macchine CNC e capacità

Fresatrici CNC a 3 assi

Contiene tre assi primari (X, Y, Z). Si muove a sinistra-destra, davanti-indietro e su-giù. Nonostante le limitate capacità di movimento, può gestire pezzi lunghi circa 600 mm. I 3 assi realizzano forme 3D per pezzi come i riduttori con una precisione di ±0,05 mm.

Fresatrici CNC a 5 assi

Questa macchina inclina e ruota gli utensili. Questi utensili possono tagliare forme molto difficili (ad esempio, pale di turbine) in un unico setup. È possibile ottenere pezzi di ±0,02 mm.

Torni CNC

Questo tipo di macchina CNC è specializzata in pezzi rotondi. Può afferrare materiali fino a 300 mm di larghezza. Con essa è possibile tagliare filetti con un passo di 0,5 mm.

Utensili nella lavorazione CNC

I produttori realizzano utensili da taglio CNC, solitamente in metallo duro (durata 200-400 minuti). Il materiale dell'altro utensile può essere acciaio ad alta velocità (HSS, 100-200 minuti) o ceramica (per il calore elevato).

Inoltre, è possibile aumentare la durata di questi strumenti utilizzando diversi rivestimenti, come ad esempio nitruro di titanio (TiN). Gli strati di rivestimento rendono l'utensile 50% più veloce e non lo fanno usurare. Ad esempio, le punte rivestite sono in grado di eseguire 500 fori nell'acciaio inossidabile a 0,2 mm per rotazione.

I portautensili utilizzano una forza idraulica (fino a 200 bar). Questa forza blocca saldamente gli utensili, riducendo al minimo le vibrazioni durante il taglio.

Materiali per la lavorazione CNC

| Materiale | Esempio | Caratteristiche | Velocità di lavorazione (m/min) | Requisiti |

| Metalli | Alluminio (6061) | Resistenza: 270 MPa | 200-300 | Utensili da taglio standard |

| Plastica | SETTIMANA | Punto di fusione: 343°C | 50-100 | Mantenere una velocità ridotta per evitare lo scioglimento |

| Compositi | Fibra di carbonio | Fragile, tendente allo sfilacciamento | Varia (ad esempio, 1.500 giri/min) | Utensili con rivestimento diamantato, tagli poco profondi |

Limiti della lavorazione CNC:

- La lavorazione CNC rimuove il materiale lentamente.

- Le sue velocità di avanzamento sono tipicamente comprese tra 0,1 e 0,5 mm/dente, quindi inefficienti per ordini di grandi dimensioni.

- Il taglio di materiali ad alta velocità causa l'usura degli utensili.

- Può essere difficile per la CNC ottenere geometrie complesse con caratteristiche profonde (ad esempio, rapporti profondità/larghezza >5:1).

Confronto tra pressofusione e lavorazione CNC

1. Confronto tra le proprietà dei materiali

Come abbiamo scoperto, sia la tecnica della pressofusione che quella del CNC utilizzano materiali diversi. Ciò significa che hanno proprietà uniche. Ad esempio, una lega comune per la pressofusione è l'alluminio A380. Questa lega ha una resistenza alla trazione di circa 310 MPa e una resistenza allo snervamento fino a 159 MPa.

Allo stesso modo, le macchine CNC utilizzano l'alluminio 6061. Questo offre una resistenza alla trazione di 310 MPa e una resistenza allo snervamento di 276 MPa.

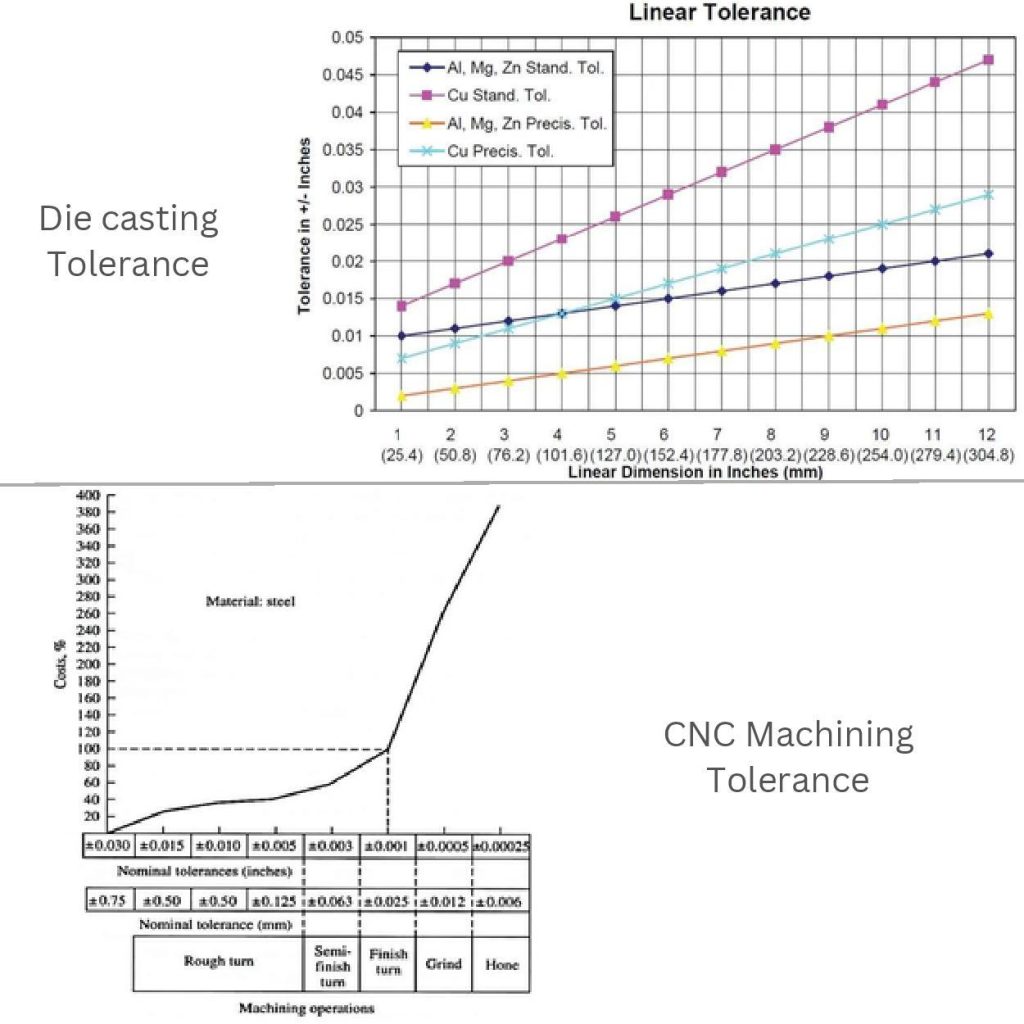

2. Confronto della tolleranza

È possibile ottenere tolleranze di circa 0,004 pollici (0,1 mm) per i pezzi di piccole dimensioni tramite la pressofusione. Tuttavia, il ritiro del materiale e gli effetti del raffreddamento aumentano le tolleranze con le dimensioni del pezzo.

Al contrario, la lavorazione CNC offre tolleranze molto strette, spesso inferiori a 0,001 pollici (0,025 mm). Ciò significa che può funzionare bene quando ci si attiene rigorosamente a un modello.

Tuttavia, ottenere risultati precisi richiede costi più elevati. Se si vuole ottenere una tolleranza di 0,003 pollici (0,075 mm), il costo potrebbe essere di 100 unità. Mentre una tolleranza di 0,0005 pollici (0,012 mm) potrebbe triplicare il costo. Ciò è dovuto all'aumento dei tempi di lavorazione, all'usura degli utensili e alle misure di controllo della qualità.

3. Analisi dei costi

La pressofusione comprende l'allestimento iniziale e l'utensileria. Per questo motivo costa circa $5.000-$50.000. Tuttavia, riduce il costo unitario ($1-$5 per pezzo) per un ordine di grandi dimensioni.

La lavorazione CNC non richiede costi di attrezzaggio. Il suo costo di produzione dipende dalla scelta del materiale e dal livello di complessità del progetto.

4. Confronto dei tempi di consegna

La messa a punto degli utensili per la pressofusione richiede 4-8 settimane prima di avviare il processo. Tuttavia, una volta che gli utensili sono pronti, possono produrre rapidamente grandi lotti.

La lavorazione CNC non comporta ritardi nell'attrezzaggio. Questo processo può realizzare prototipi in 1-3 giorni. Inoltre, la produzione di lotti richiede 5-10 giorni a seconda della complessità del progetto.

5. Complessità della parte

La pressofusione è in grado di gestire progetti di complessità da semplice a moderata. Supporta pareti sottili e caratteristiche integrate come le nervature. Questo processo è in difficoltà nella realizzazione di tagli profondi, angoli interni taglienti e parti dichiarate lunghe.

Le macchine CNC possono lavorare su progetti più profondi e geometrie complesse. Questo processo è più lento e per questo motivo aumenta il costo dei grandi lotti.

6. Confronto dell'impatto ambientale

Lo scarto di materiale durante le operazioni di fusione è minore, ma il materiale avanzato non è sempre 100% riciclabile. Ciò è dovuto all'ossidazione e alle impurità. Inoltre, la fabbricazione degli stampi consuma molta energia.

Il processo di lavorazione CNC produce più scarti. In particolare, è possibile riutilizzare i trucioli di metallo. Tuttavia, il suo agente di raffreddamento ha un impatto sull'ambiente. Questo impatto può essere ridotto fino a 50% utilizzando i moderni sistemi di filtraggio.

Matrice decisionale per la scelta del processo giusto

| Criteri | pressofusione | Lavorazione CNC |

| Funziona meglio per le grandi produzioni | ✅ Sì | ❌ No |

| Ideale per i prototipi | ❌ No | ✅ Sì |

| Offrire uno stato ad alta dimensionalità | ❌ No (±0,1 mm) | ✅ Sì (±0,005 mm) |

| Opzioni di materiale | ❌ Limitato ai metalli fusi | ✅ Lavora con metalli, plastiche e materiali compositi |

| Tempi di consegna brevi | ❌ No (4-8 settimane di attrezzaggio) | ✅ Sì (1-3 giorni per i prototipi) |

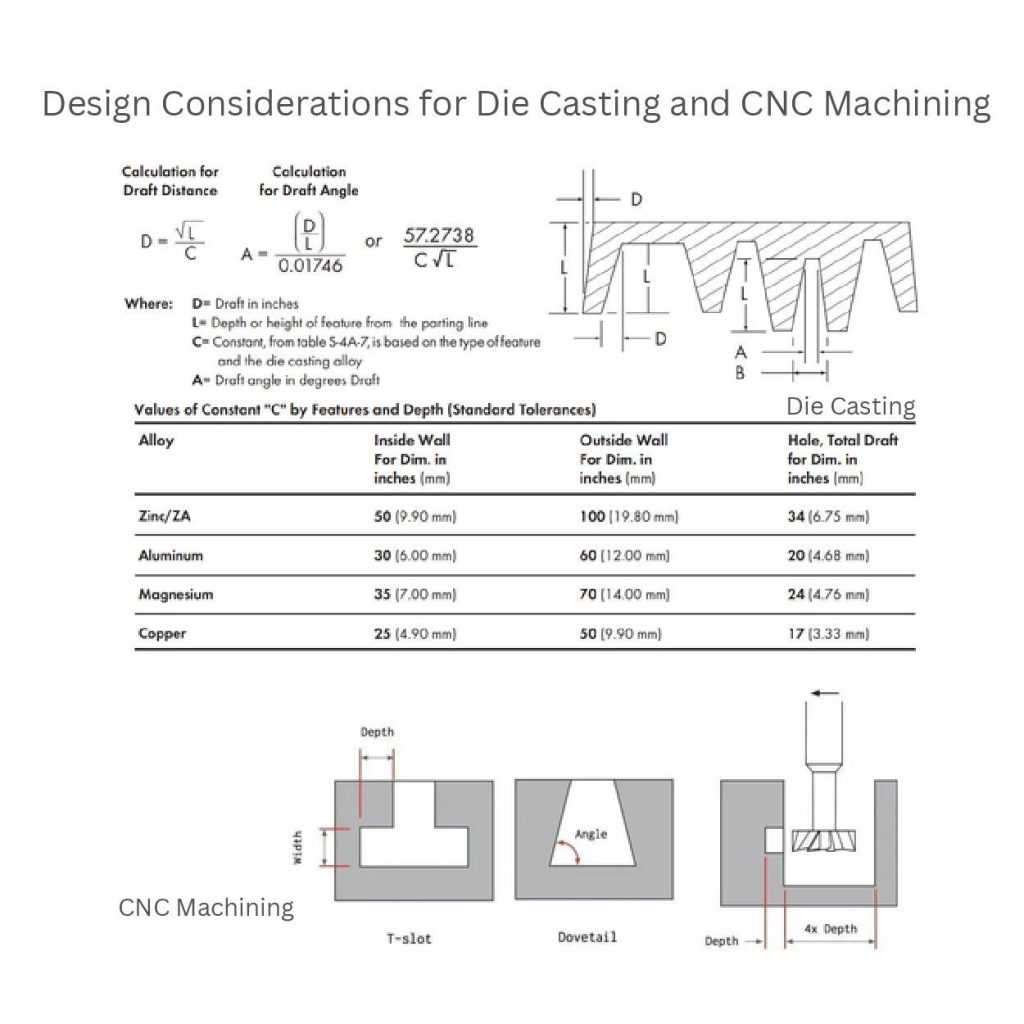

Considerazioni sulla progettazione per la pressofusione e la lavorazione CNC

Regole di progettazione per la pressofusione

La pressofusione necessita di angoli di sformo. Questi angoli rendono più fluido il processo di espulsione. È possibile calcolare l'angolo di sformo utilizzando delle formule.

Le formule incorporano costanti specifiche della lega, in genere 1°-3° per lato. Il calcolo è influenzato anche dal materiale e dalla complessità del pezzo.

Inoltre, anche lo spessore delle pareti può variare. Ad esempio, l'alluminio può essere utilizzato per 1-1,5 mm e lo zinco per 0,5-1 mm. Lo spessore conferma il corretto flusso e respinge i difetti.

Inoltre, il compito principale di filetti e raggi è quello di ridurre la concentrazione di tensioni e aumentare la durata dello stampo.

Considerazioni sulla progettazione per la lavorazione CNC

In genere, i progetti di lavorazione CNC non necessitano di angoli di sformo. Possono realizzare angoli interni netti e pareti verticali. Le opzioni di progettazione possono includere scanalature a T, code di rondine e tasche profonde. Che contengono rapporti profondità/larghezza più elevati.

Considerare l'accesso agli utensili, perché le cavità profonde richiedono utensili più lunghi. Questo può anche aumentare le vibrazioni e non fornire risultati accurati. Inoltre, il fissaggio favorisce la stabilità durante la lavorazione.

Uso del software di simulazione

È possibile utilizzare strumenti di simulazione per perfezionare ulteriormente le prestazioni del progetto. Questi strumenti rendono il flusso degli stampi di pressofusione e i percorsi degli utensili CNC il più funzionale possibile. Inoltre, aiutano a identificare difetti come la porosità nella pressofusione e il chattering nella lavorazione.

Collaborazione tra progettisti e ingegneri

Cercate di comunicare con i progettisti in anticipo. Confermate i vostri requisiti per produrre pezzi economici e producibili. Questa fase evita anche diverse modifiche e problemi di produzione.

Conclusione:

L'opzione della pressofusione è buona per le grandi produzioni. Produce pezzi più velocemente a bassa velocità, ma non è efficiente per ottenere risultati di precisione. Al contrario, la lavorazione CNC utilizza più materiali e garantisce un'elevata precisione. Tuttavia, questa tecnica è lenta e costosa.

Entrambi i processi hanno diversi pro e contro. La scelta dipende totalmente dal tipo di materiale o di prodotto che si sta producendo.

0 commenti