La progettazione di stampi per la pressofusione di alluminio non è un mero processo tecnico, ma è il fondamento della qualità, della coerenza e dell'economicità. Lo stampo è un progetto di perfezione. Una volta che è difettoso, non può essere salvato nemmeno con la messa a punto dei processi. Ecco perché lo design dello stampo di pressofusione in alluminio è quella che non può essere compromessa dai produttori che vogliono ottenere risultati di alta qualità.

Perché la progettazione degli stampi è più importante di quanto si pensi

Uno stampo eseguito male può causare difetti, tempi morti e spese elevate. D'altro canto, uno stampo progettato in modo ottimale garantisce il massimo flusso del metallo al suo interno, una bassa quantità di difetti, un tempo di ciclo unitario e una durata di vita prolungata dello stampo. Un'ottima progettazione di stampi trasforma grandi idee in grandi prodotti.

Nozioni fondamentali sugli stampi per la pressofusione di alluminio

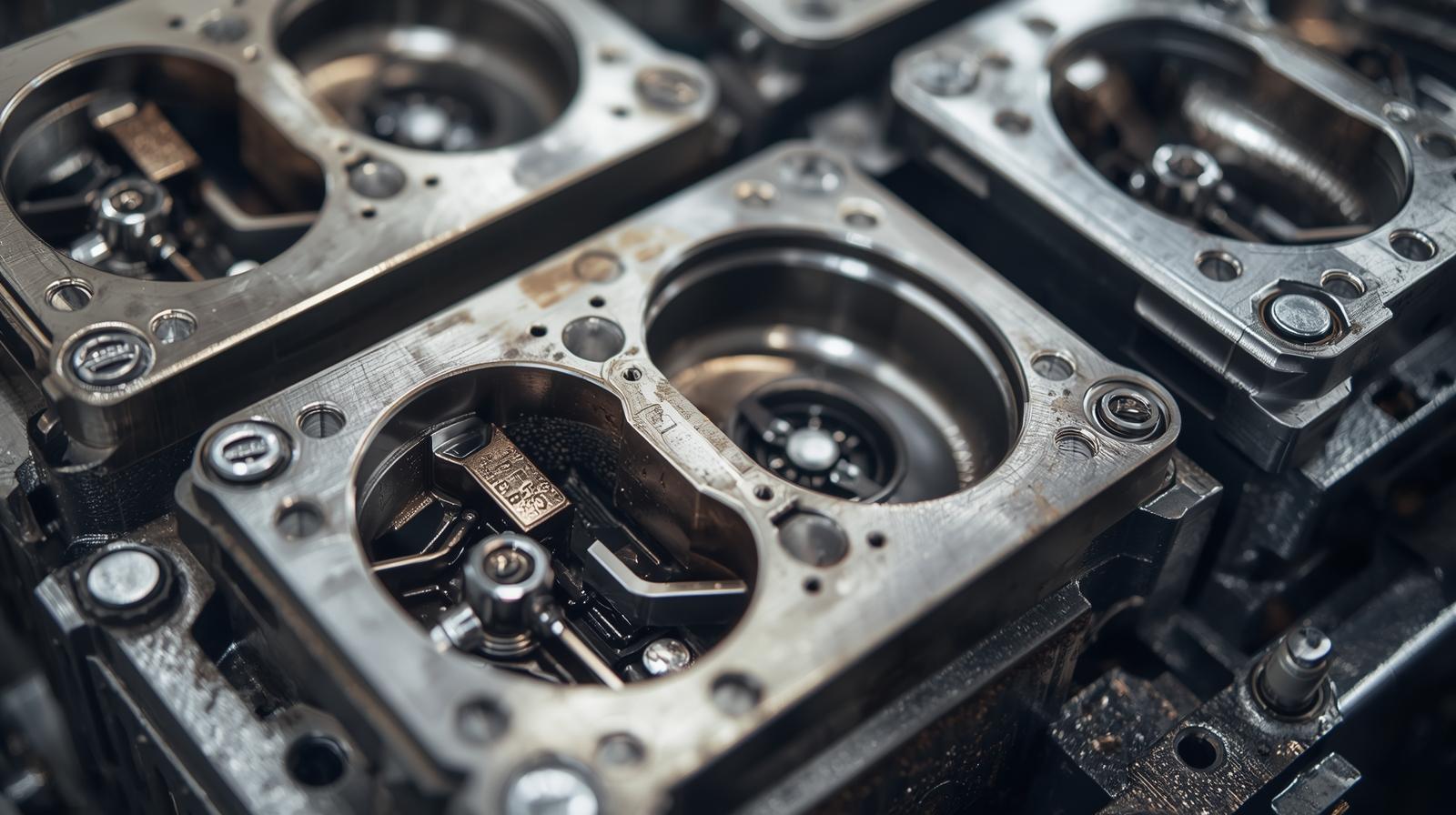

Componenti fondamentali di uno stampo per pressofusione

Metà stampo fisso

Questa parte non si muove durante il processo di pressofusione e normalmente ospita il canale di colata, le guide e le porte. Serve a regolare il movimento dell'alluminio fuso nella cavità dello stampo per garantire un flusso regolare, il riempimento della cavità dello stampo e la riduzione al minimo delle turbolenze.

Mezzo dado mobile

Lo stampo mobile è semichiuso e aperto con il ciclo della macchina ed è dotato di un sistema di espulsione. Si tratta principalmente di un'operazione che consente alla colata di alluminio solidificata di essere colata in modo sicuro senza subire deformazioni o modifiche sulla sua superficie.

Tipi di stampi per pressofusione di alluminio

Esistono stampi a una cavità, a più cavità e a famiglia di stampi per pressofusione di alluminio. Tutti i tipi vengono scelti in base al volume di produzione, al numero di pezzi diversi, all'economicità e alla velocità di produzione necessaria.

Considerazioni chiave sulla progettazione degli stampi per la pressofusione di alluminio

La progettazione degli stampi per la pressofusione di alluminio richiede precisione nel raffreddamento, negli angoli di sformo e nel flusso del materiale per garantire efficienza e durata.

Geometria e complessità delle parti

I progetti degli stampi per pressofusione sono parti complesse e richiedono una progettazione sofisticata degli stampi per pressofusione per facilitare il flusso del metallo e una facile espulsione. Caratteristiche come sottosquadri, nervature strette e cavità profonde possono richiedere guide o sollevatori per evitare difetti e mantenere dimensioni precise.

Ottimizzazione dello spessore della parete

Lo spessore uniforme delle pareti nella pressofusione di alluminio viene utilizzato per regolare le velocità di raffreddamento e il flusso del liquido. Le discrepanze possono causare ritiri, deformazioni o porosità, mentre una finitura uniforme migliora l'integrità strutturale, la superficie di colata e l'affidabilità generale della colata.

Angoli di sformo e loro importanza

Gli angoli di sformo svolgono un ruolo fondamentale per facilitare l'espulsione dei pezzi utilizzati negli stampi per pressofusione di alluminio. Garantiscono la riduzione dell'attrito tra le pareti della colata e lo stampo, eliminano l'incollamento o il danneggiamento della superficie, moltiplicano la durata dello stampo in misura considerevole e migliorano l'efficienza della produzione.

Selezione del materiale nella progettazione degli stampi

Scegliere il giusto acciaio per utensili

La scelta del giusto acciaio per utensili è molto importante nella progettazione dello stampo per pressofusione di alluminio, poiché l'utensile deve essere in grado di resistere alle alte temperature, alla pressione di iniezione e alla ripetibilità. L'acciaio H13 è molto popolare grazie all'elevata tenacità, alla resistenza al calore e alla stabilità nel tempo delle sue dimensioni.

Resistenza all'usura e conduttività termica.

La conducibilità termica è molto elevata, il che consente agli stampi di raffreddarsi molto rapidamente, riducendo i tempi del ciclo di colata e garantendo un'elevata qualità degli stampi. Nel frattempo, la resistenza all'usura è elevata, evitando l'erosione e la fessurazione, per cui non c'è compromesso tra prestazioni ed efficienza produttiva.

Elementi essenziali per la progettazione del sistema di gating

Scopo del sistema di Gating

Il sistema di chiusura controlla il flusso di alluminio fuso che contiene la forma o la molecola della cavità dello stampo durante la pressofusione. Un sistema progettato correttamente garantisce un riempimento regolare e controllato, riduce la turbolenza e assicura l'assenza di trappole d'aria, di chiusura a freddo e di altri difetti che possono influire sulla resistenza della colata e sulla qualità della superficie.

Ottimizzazione della posizione e delle dimensioni dei gate

Durante il processo di governo dell'alluminio fuso, è importante che la porta sia posizionata e dimensionata in modo da scorrere in modo uniforme attraverso lo stampo o la cavità. Il posizionamento corretto facilita un riempimento uniforme, una solidificazione contenuta e riduce le deformazioni intrinseche, i vizi di ritiro e le regioni deboli nel risultato finale dell'articolo in alluminio pressofuso.

Migliori pratiche di progettazione dei runner

Le guide sono lisce, bilanciate e di dimensioni adeguate per consentire all'alluminio fuso di riempire la cavità in modo efficiente. I cambiamenti graduali e i giri acidi insignificanti diminuiscono l'energia turbolenta, migliorano l'uniformità del flusso e facilitano il mantenimento della pressione, con conseguente aumento della qualità e dell'affidabilità dei pezzi pressofusi.

Ventilazione e gestione dell'aria

Perché una corretta ventilazione è fondamentale

Nella pressofusione di alluminio, l'aria e i gas intrappolati all'interno non devono rimanere intrappolati, poiché il metallo fuso entra nella cavità grazie a uno sfiato adeguato. Uno sfiato insufficiente può causare porosità, difetti superficiali e strutture interne scadenti, che riducono la resistenza dei pezzi, l'aspetto e la qualità dell'intera fusione.

Errori comuni di sfiato da evitare

L'errore di sottoventilazione, il posizionamento improprio della bocchetta e l'ostruzione della stessa sono gli errori più comuni di ventilazione. Tali errori non consentono un'efficace emissione di gas e danno luogo a difetti e risultati inaffidabili. Lo sfiato deve essere effettuato nel modo più appropriato per ottenere elementi in alluminio pressofuso affidabili e privi di difetti.

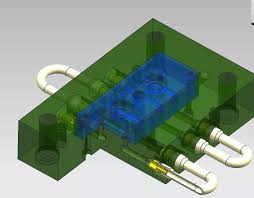

Progettazione del sistema di raffreddamento per fusioni di qualità

Il design efficiente del sistema di raffreddamento garantisce fusioni di alta qualità, migliorando il controllo termico e riducendo i difetti.

Importanza del raffreddamento uniforme

Anche nella pressofusione di alluminio, il raffreddamento uniforme è una necessità, poiché regola i tassi di solidificazione in tutto il pezzo. La mancanza di omogeneità di raffreddamento può portare a deformazioni, cricche e tensioni interne, mentre un raffreddamento uniforme migliora la stabilità dimensionale, la resistenza meccanica, la qualità della superficie e l'affidabilità generale della fusione completata.

Strategie di posizionamento dei canali di raffreddamento

L'aria condizionata deve essere posizionata strategicamente vicino alle aree che generano molto calore, in modo da raffreddare efficacemente senza compromettere la resistenza degli stampi. La spaziatura, lo schema equilatero e i percorsi dei canali consentono di distribuire equamente la temperatura, di ridurre al minimo il tempo di ciclo, di eliminare i difetti e di aumentare la durata degli stampi di pressofusione.

Progettazione del sistema di espulsione

Tipi di perni di espulsione

Esistono molti tipi di perni di espulsione, come i perni standard, gli espulsori a manicotto e gli espulsori a lama, adatti a una particolare geometria dei pezzi e a un particolare design del pezzo nello stampo. La scelta del tipo di perno di espulsione serve a ottenere un rilascio del pezzo privo di ammaccature, senza danni sulla superficie e con un esempio dimensionalmente accurato del componente in alluminio pressofuso.

Prevenzione dei danni alle parti durante l'espulsione

Per evitare di causare danni durante l'espulsione, è necessario garantire un compromesso tra la forza esercitata dal sistema di espulsione e la vigilanza. Una forza eccessiva può piegare o rompere il getto, mentre una forza troppo bassa può rendere il pezzo adesivo. La progettazione dell'espulsione e il posizionamento dei perni possono essere considerati cruciali per il mantenimento della qualità, la riduzione dei difetti e il lavoro efficiente dello stampo.

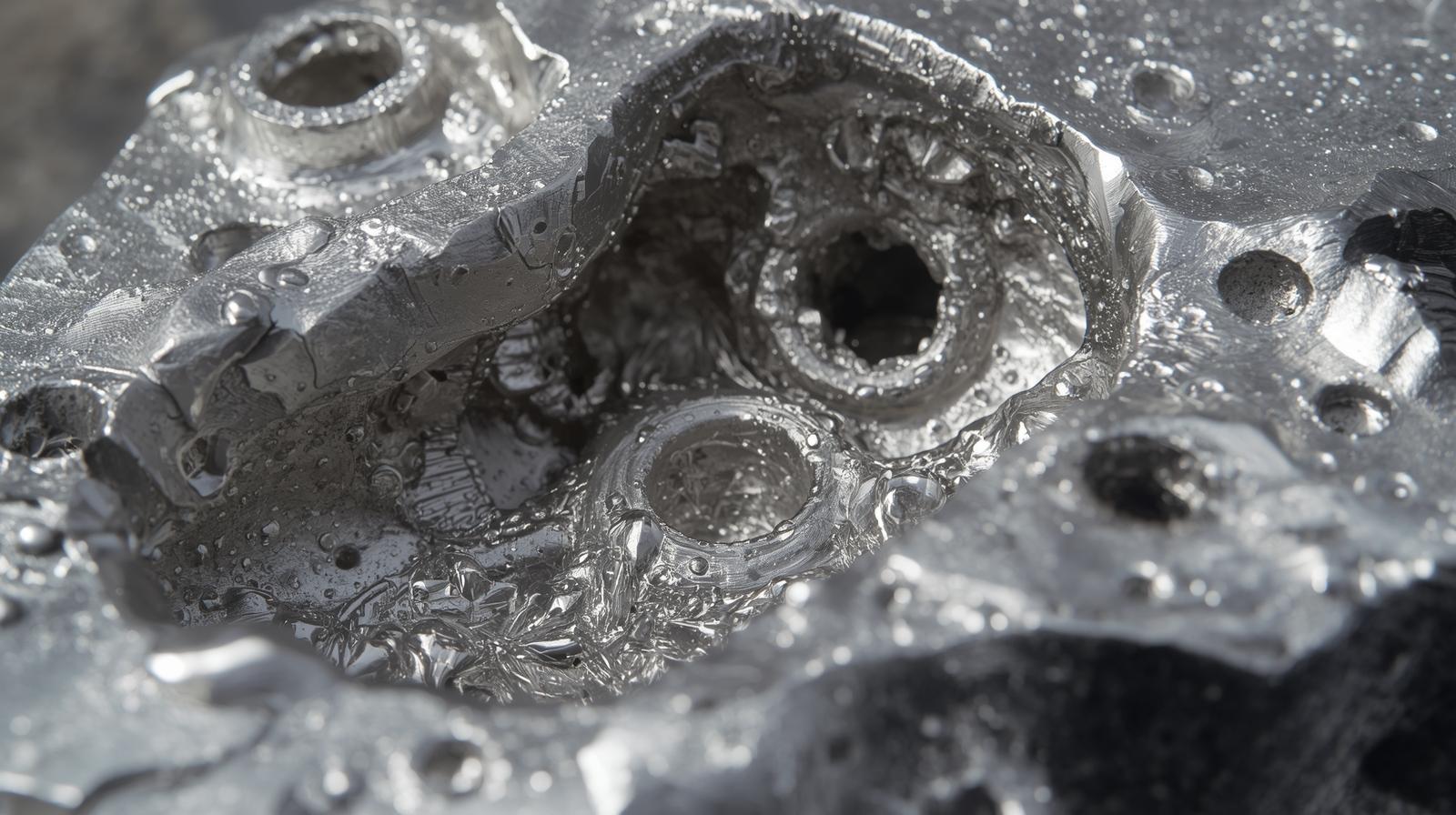

Gestione del ritiro e della porosità

Un'efficace progettazione dello stampo e il controllo del processo riducono il ritiro e la porosità dell'alluminio per ottenere fusioni di alta qualità

Capire il ritiro dell'alluminio

Quando un oggetto è realizzato in alluminio, si restringe a causa del raffreddamento e della solidificazione e quindi può causare errori dimensionali e tensioni interne senza considerare tale effetto. Progettando gli stampi con i ritiri, il risultato finale della colata manterrebbe tutte le stesse dimensioni distinte, la stessa struttura e la stessa qualità di produzione.

Tecniche di progettazione per ridurre la porosità

La porosità nei getti di alluminio può compromettere i componenti e influenzare la qualità della superficie. Per ridurre l'aria intrappolata e le cavità da ritiro, è possibile utilizzare la progettazione di gating, una buona ventilazione e la riduzione della pressione di iniezione. L'enfasi di questi passaggi preventivi nella progettazione di uno stampo garantisce getti più resistenti e privi di difetti, senza richiedere interventi in post-produzione.

Simulazione e test del flusso dello stampo

Vantaggi dell'analisi del flusso dello stampo

Il flusso degli algoritmi di colata viene simulato sotto forma di analisi del flusso dello stampo che prevede i possibili difetti come trappole d'aria, chiusure a freddo, riempimento obliquo e altri e preferisce non produrre lo stampo. Ciò consente agli ingegneri di snellire il processo di progettazione, migliorare la qualità, ridurre al minimo lo spreco di materiali e risparmiare tempo e costi di produzione.

Ridurre al minimo i tentativi e gli errori nella produzione

I test virtuali degli stampi consentiranno ai produttori di individuare ed eliminare i difetti di progettazione prima della produzione vera e propria. In questo modo si ridurranno al minimo le iterazioni ad alto costo e gli scarti, si migliorerà la velocità di sviluppo e si ridurrà il time to market, oltre a fornire una pressofusione di alluminio efficiente e di alta qualità con meno guasti imprevisti nel processo effettivo.

Finitura superficiale e considerazioni estetiche

Ottenere una qualità di superficie superiore

L'alta qualità delle superfici in design dello stampo di pressofusione in alluminio richiede la realizzazione di cavità all'interno dello stampo e il controllo della precisione del flusso di metallo. I getti ben rifiniti sono più lisci e non porosi, e creano un pezzo dall'estetica elevata, con difetti superficiali limitati, consistenza uniforme e con poche o nessuna post-lavorazione necessaria, grazie all'elevato numero di getti prodotti con imperfezioni superficiali minime e al fatto che ogni pezzo è esteticamente gradevole appena uscito dallo stampo.

Testurizzazione e lucidatura degli stampi

La testurizzazione e la lucidatura degli stampi migliorano la produzione dei pezzi fusi e la loro funzionalità. La testurizzazione consente di migliorare la presa, di nascondere piccoli difetti e di realizzare ornamenti, mentre la lucidatura conferisce una finitura liscia. L'aspetto che si desidera ottenere finalizza il design perfetto dei pezzi fusi in modo da soddisfare sia le esigenze pratiche che quelle estetiche.

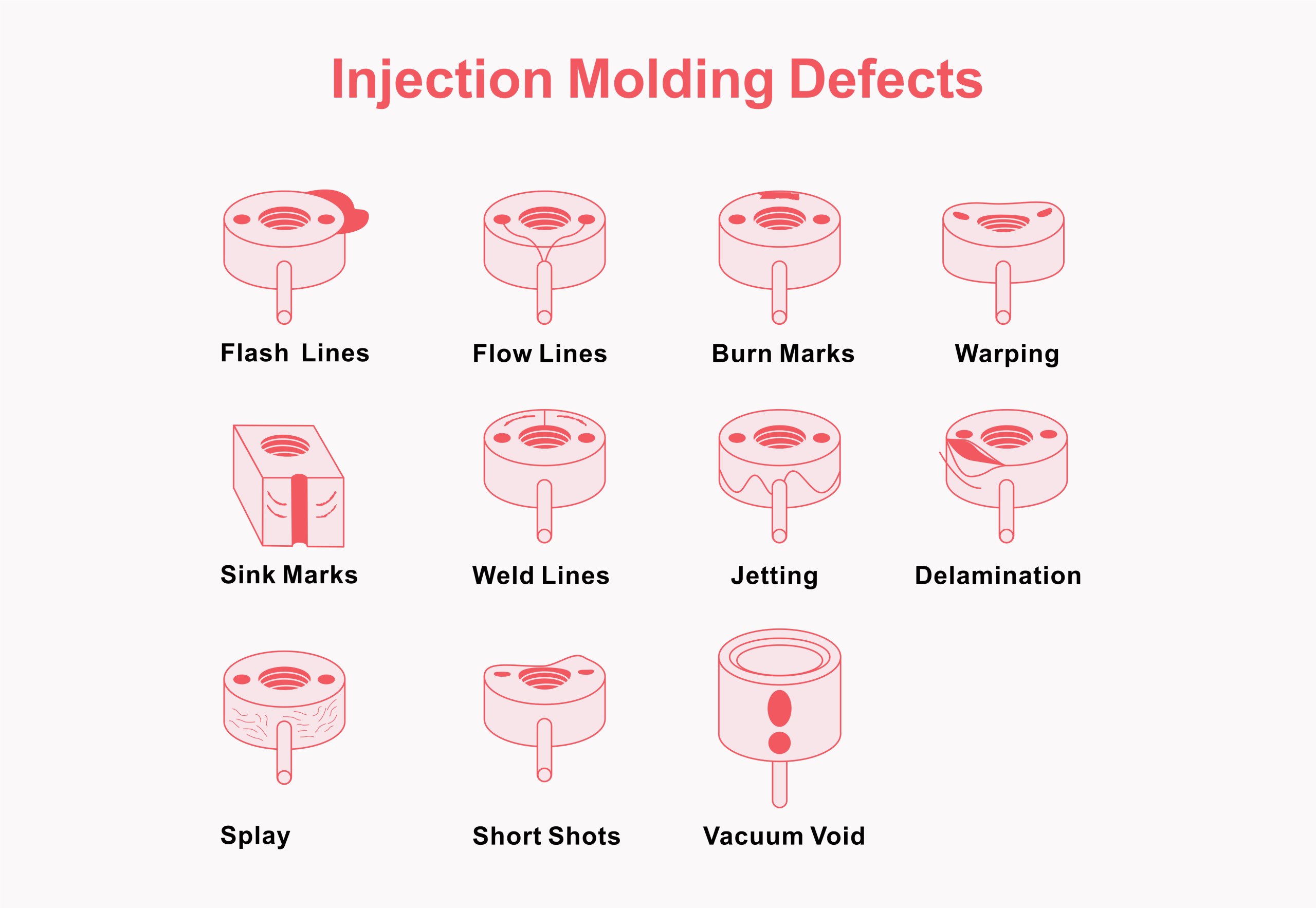

Difetti comuni nella progettazione degli stampi e soluzioni

L'identificazione di difetti comuni nella progettazione degli stampi e l'applicazione di soluzioni migliorano la qualità, la durata e l'efficienza della colata.

Formazione del flash

Il flash è il risultato dell'alluminio fuso che fuoriesce quando le metà degli stampi condividono una fessura, sono usurate o non sono bloccate. Si forma un materiale estraneo indesiderato sulle frange. Tolleranze strette, allineamento dello stampo ed elevata pressione di serraggio impediscono la formazione di bagliori e consentono di ottenere fusioni più pulite e precise.

Chiusure a freddo e corse sbagliate

Le chiusure a freddo sono situazioni in cui il metallo fuso non riempie completamente la cavità dello stampo e si solidifica, il che può essere causato dalla bassa temperatura o dal basso flusso. Questi difetti possono essere evitati ottimizzando il design della porta, aumentando la temperatura del metallo e controllando la velocità di iniezione, per ottenere una pressofusione di alluminio strutturalmente sana e completamente formata.

Ottimizzazione dei costi nella progettazione di stampi per la pressofusione di alluminio

Bilanciare qualità e budget

Grazie a scelte intelligenti nella progettazione degli stampi, è possibile ottenere pressofusioni di alluminio di alta qualità senza dover sostenere spese elevate. La massimizzazione del consumo di materiale, la riduzione della complessità e l'efficienza riducono i costi di produzione a lungo termine senza compromettere la resistenza, la precisione e la finitura superficiale.

Progettazione della producibilità (DFM)

Il Design for Manufacturability (DFM) si concentra sulla progettazione di stampi e componenti che siano facilmente realizzabili, assemblabili e ispezionabili. Riduce gli errori, il tempo di ciclo e la qualità costante, risparmiando tempo, costi e sforzi nel processo di produzione.

Sostenibilità ed efficienza nella moderna progettazione degli stampi

Design di stampi ad alta efficienza energetica

Stampi ad alta efficienza energetica: Risparmia energia grazie all'ottimizzazione dei canali di raffreddamento e alla riduzione dei tempi di ciclo. Ciò riduce non solo il costo delle operazioni, ma anche l'impronta di carbonio, rendendo la pressofusione di alluminio più sostenibile e rispettosa dell'ambiente.

Riduzione dei rifiuti di materiale

La progettazione corretta di gating e corridori garantirà un buon flusso di metallo con scarti minimi e pezzi scartati. L'efficienza dei materiali riduce i costi, risparmia risorse e contribuisce a rendere sostenibile la produzione di pressofusioni in alluminio, senza compromettere la qualità dei pezzi o l'efficienza del processo produttivo.

Tendenze future nella progettazione di stampi per la pressofusione di alluminio

Le innovazioni nella progettazione degli stampi per la pressofusione di alluminio si concentrano sull'efficienza, la riduzione dei difetti e la sostenibilità per la produzione di prossima generazione

Automazione e stampi intelligenti

Sensori e sistemi di controllo sono combinati per formare una tecnologia di automazione e stampo intelligente, che tiene traccia di pressione, flusso e temperatura in tempo reale. In questo modo si ottiene una manutenzione predittiva, si riducono al minimo i tempi di inattività, si migliora la coerenza e si produce una migliore qualità nelle fusioni di alluminio con un minimo intervento umano.

Tecnologie di simulazione mature

Gli strumenti di simulazione con intelligenza artificiale decidono le caratteristiche di flusso, raffreddamento e solidificazione del metallo prima di produrre gli stampi. Le tecnologie superiori aumentano la precisione nella progettazione, individuano eventuali difetti, migliorano i processi di raffreddamento e di gating e consentono di risparmiare molto tempo e denaro e di migliorare la qualità delle fusioni complessive.

Conclusione

La progettazione di stampi per pressofusione di alluminio è diventata la chiave per ottenere pezzi di alta qualità e di lunga durata. Tutti gli aspetti, come il rivestimento, il raffreddamento, l'espulsione e lo sfiato, hanno un'influenza sul prodotto finale. La progettazione ha la capacità di ridurre i difetti, massimizzare l'efficacia e ridurre la variabilità delle prestazioni; pertanto, una pianificazione accurata e l'attenzione ai dettagli sono i fattori vitali per raggiungere il successo nella produzione.

Domande frequenti (FAQ).

Perché la progettazione dello stampo di pressofusione è così importante per l'alluminio?

Poiché ha un'influenza diretta sulla qualità dei pezzi, sull'efficienza della produzione e sui costi generali.

Quale sarebbe lo spessore ottimale della parete della pressofusione di alluminio?

Spessore uniforme, ovvero, in generale, tra 1,5-4 mm, a seconda dell'utilizzo.

Qual è l'impatto dello sfiato sulla qualità dei calchi?

L'intrappolamento dell'aria è evitato da un'adeguata ventilazione e rende la superficie più porosa e con meno difetti superficiali.

La riduzione dei difetti è davvero possibile attraverso la simulazione del flusso dello stampo?

Sì, scopre i possibili problemi prima della produzione, risparmiando tempo e denaro.

Qual è il materiale di pressofusione più utilizzato come stampo?

Anche l'acciaio per utensili H13 è comunemente utilizzato perché è un utensile molto durevole e resistente al calore.

0 commenti