Guida definitiva ai prototipi di pressofusione

Nell'industria della plastica e della lavorazione dei metalli, prototipi di pressofusione sono considerati finanziariamente costosi con tempi di realizzazione lunghi per i progetti di sviluppo dei pezzi. Tuttavia, i recenti progressi nel settore della prototipazione in pressofusione hanno portato a processi di prototipazione più rapidi ed economici.

Uno dei principali punti di svolta è la comparsa della lavorazione a controllo numerico computerizzato (CNC), un'innovazione tecnologica che ha cambiato completamente il modo di produrre utensili per la pressofusione. Il tempo richiesto dai metodi convenzionali per completare uno stampo a quattro slitte era di circa 8-10 settimane, ma ora la lavorazione CNC esegue rapidamente lo stesso lavoro in appena 1 o 2 settimane.

Parallelamente, si sta integrando l'uso di software di progettazione e simulazione 3D, che offre a molti l'opportunità di creare utensili per la pressofusione. L'uso della tecnologia CAD (Computer-Aided Design) 3D ha reso più semplice la progettazione degli utensili, che possono essere compilati in poche ore. Inoltre, i software avanzati consentono la prototipazione virtuale o 3D, che a sua volta aiuta a identificare i difetti di progettazione che potrebbero altrimenti costituire un problema durante la produzione.

I diversi tipi di prototipo di pressofusione I metodi di prototipazione includono uno stampo a cavità singola, la fusione per gravità, la prototipazione rapida, la prototipazione di stampi in gesso e la lavorazione. L'avvento della tecnologia di stampa 3D ha ampliato notevolmente la portata della prototipazione. Inoltre, introduce una nuova serie di metodologie ancora da esplorare. In breve, lo sviluppo di prototipi di pressofusione rappresenta un archetipo di efficienza produttiva. La riduzione delle barriere di ingresso alla prototipazione in pressofusione è stata attribuita all'avvento della lavorazione CNC e del software di progettazione 3D.

La sinergia della superiorità tecnologica non solo aumenta l'efficacia dei costi, ma accorcia anche i tempi di sviluppo del prodotto, che è considerato una delle caratteristiche di trasformazione dei moderni metodi di produzione. Questo articolo fornisce informazioni utili sulla pressofusione dei prototipi.

In che modo la pressofusione di prototipi ha rivoluzionato l'industria manifatturiera?

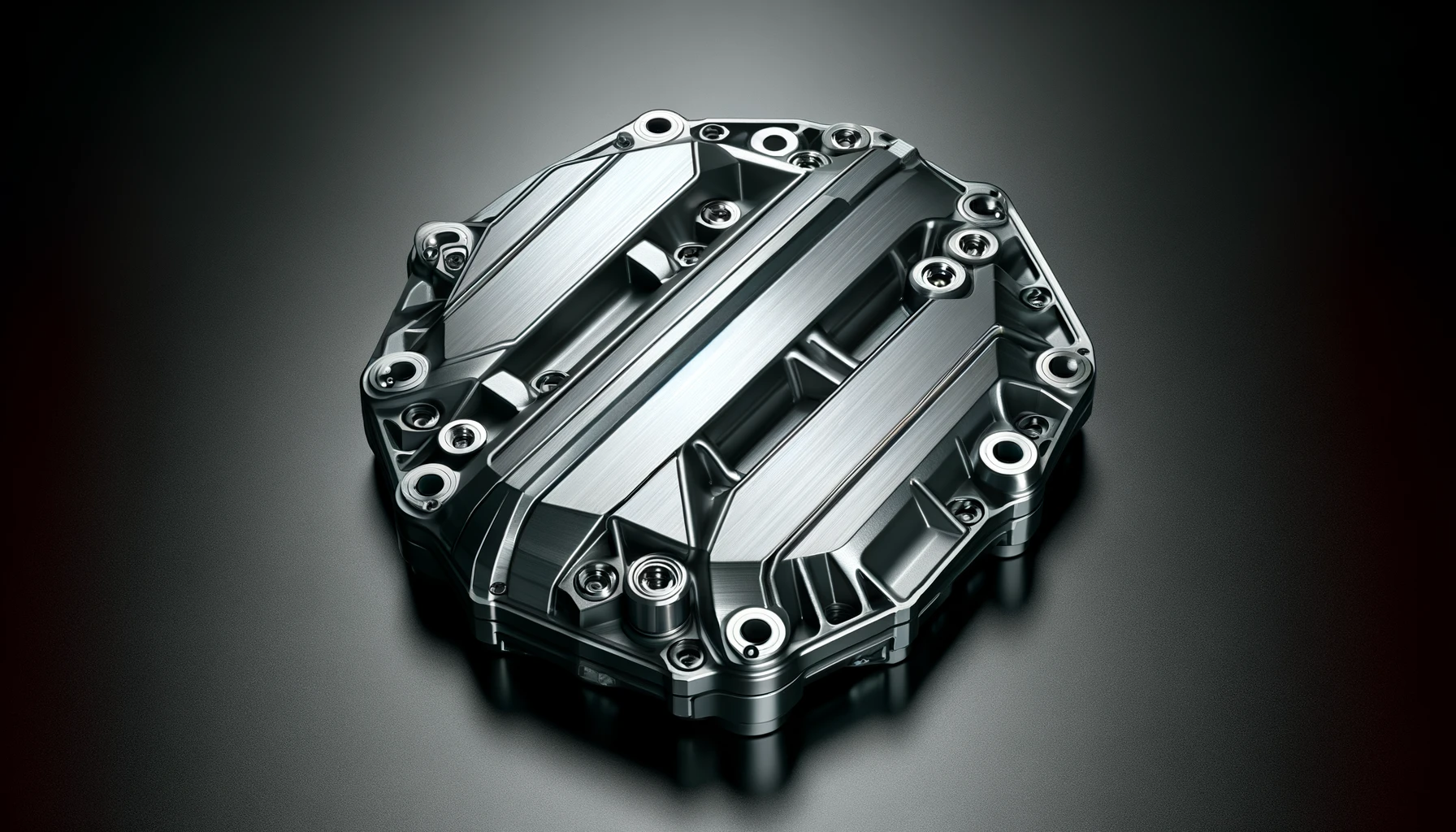

Prototipi in pressofusione è una parte fondamentale della moderna tecnologia di produzione. Offre velocità e precisione incomparabili nella fabbricazione di parti metalliche complesse. Questa tecnica è ampiamente utilizzata in molti settori, come quello aeronautico e dell'elettronica di consumo, grazie alla capacità di riprodurre forme intricate con elevata precisione.

Prototipi in pressofusione è decisamente versatile in quanto può utilizzare qualsiasi materiale, dalle plastiche robuste ai metalli ad alta resistenza, appositamente formulati per soddisfare i diversi requisiti di prestazione. La prototipazione in pressofusione di alluminio è molto apprezzata per le sue qualità di leggerezza e resistenza, per cui è ampiamente utilizzata nella produzione di automobili e aerei. Zinco.

Inoltre, offre un'elevata stabilità dimensionale e non è incline alla corrosione, ed è relativamente considerato un elemento importante nella produzione di componenti economici e complicati per l'elettronica di consumo e le applicazioni di telecomunicazione. Il magnesio, un'altra lega , noto per il suo superiore rapporto resistenza/peso, è spesso utilizzato per strutture leggere nell'industria automobilistica e aerospaziale.

L'adozione della pressofusione per la prototipazione presenta diversi vantaggi. In primo luogo, la pressofusione consente di realizzare economie di scala, producendo pezzi sofisticati in grandi volumi a costi unitari contenuti. L'efficacia dei costi è ulteriormente incrementata dal processo di pressofusione, che consente un ciclo di produzione rapido, un fattore critico per rispettare i tempi stretti e il time-to-market più veloce.

Diverse strategie per la produzione di prototipi di pressofusione:

La strategia di prototipazione in pressofusione, la più adatta, è determinata da molti fattori: dal prezzo e dai tempi di realizzazione alla possibilità di testare le caratteristiche critiche del prodotto. Tra la pletora di opzioni disponibili, spiccano due strategie: lo stampo per prototipi a cavità singola e i metodi di colata per gravità. Diamo uno sguardo a ciascuna tecnica e valutiamone i lati positivi e negativi.

Prototipo a cavità singola per la pressofusione:

Se i test e la valutazione delle caratteristiche critiche del prodotto sono rigorosi, lo stampo prototipo a cavità singola è il più adatto. La produzione di questo metodo è completa e i fattori come la finitura superficiale vengono esaminati con attenzione, una caratteristica che è di grande importanza in molte applicazioni. Inoltre, offre la flessibilità di apportare diverse modifiche al progetto, evitando il rischio di costose rilavorazioni nelle fasi di produzione successive.

Il processo di pressofusione di prototipi a cavità singola presenta un vantaggio significativo: il potenziale riutilizzo dell'inserto dello stampo originale nella fase finale della produzione. Inoltre, consente di ridurre il tempo che intercorre tra la prototipazione e la produzione e di risparmiare sui costi di sviluppo degli stampi. Inoltre, i tempi più brevi per la creazione degli stampi finali e degli utensili di rifinitura secondari si traducono in un maggiore livello di efficienza del processo produttivo, molto importante nelle industrie manifatturiere caratterizzate da un elevato livello di concorrenza.

Tuttavia, il processo di creazione di stampi prototipo a cavità singola ha i suoi meriti, ma può anche sollevare problemi nelle situazioni in cui i vincoli di tempo o le incertezze di progettazione sono i fattori principali. La spesa di capitale e i tempi di consegna richiesti per la progettazione e la creazione dello stampo richiedono un'adeguata pianificazione e valutazione delle specifiche del progetto per garantire i migliori risultati.

Colata per gravità:

Tuttavia, la fusione per gravità, che è un'opzione economica, è preferita quando si tratta di piccole produzioni. La colata a gravità è molto apprezzata per la sua economicità e per i tempi di realizzazione rapidi rispetto alla prototipazione a cavità singola. Di conseguenza, la colata per gravità domina il campo della prototipazione in pressofusione.

La colata per gravità ha un'altra faccia della medaglia e, sebbene abbia il vantaggio di una maggiore resistenza alla fatica grazie alla minore porosità, presenta anche degli svantaggi. A parte questo, ha anche i suoi svantaggi. Per il processo di pressofusione, che è molto accurato, si rende necessaria una lavorazione supplementare, con conseguente perdita parziale del vantaggio iniziale in termini di costi. Inoltre, l'impossibilità di riprodurre lo spessore ultrasottile delle pareti come nella pressofusione può limitare l'uso della tecnologia di stampa 3D per alcune applicazioni.

Stereolitografia e pressofusione:

Esistono varie tecniche per la prototipazione rapida della pressofusione, tra cui la stereolitografia, la sinterizzazione laser e la modellazione a deposizione fusa. Combinando le tecniche di stereolitografia, questi metodi offrono un tempo di realizzazione rapido, che di solito è di circa 5-8 settimane. A differenza della pressofusione con alimentazione a gravità, queste tecniche di prototipazione impiegano pressofusione ad alta pressionementre gli stampi in acciaio H-13 sono utilizzati per riprodurre le intricate geometrie dei pezzi al massimo livello di precisione.

Un importante vantaggio di prototipazione rapida dell'alluminio è che si avvicina alle proprietà e ai materiali dei materiali di produzione. La lega di materiali con proprietà fisiche e termiche simili a quelle utilizzate nella produzione in scala reale aiuta a creare prototipi con un'analisi accurata e precisa del prodotto che non richiede la costruzione di costosi stampi. Questo è uno dei motivi per cui questa tecnologia è particolarmente adatta alla produzione di piccoli lotti di decine di migliaia di unità, durante la realizzazione degli stampi.

Tuttavia, è necessario ricordare che la prototipazione rapida per pressofusione, comunemente nota come "processo in acciaio", potrebbe non essere funzionale per i pezzi con dettagli sottili o alti, a causa dei vincoli naturali del processo.

Prototipazione di stampi in gesso:

Inoltre, si può parlare di colata in gomma plastica (RPM) che utilizza il metodo di colata basato sulla gravità, adatto a una varietà di leghe tra cui alluminio, magnesio, zinco e leghe ZA. I modelli stereolitografici sono il modo migliore per ottenere una rapida produzione di prototipi in poche settimane, un fattore cruciale per la rapida iterazione e modifica della geometria dei pezzi.

La prototipazione di stampi in gesso è spesso economicamente vantaggiosa e il costo della realizzazione di uno stampo in gesso è solitamente solo una frazione dell'investimento necessario per la costruzione dello stampo di produzione. Sebbene i costi della prototipazione di stampi in gesso siano stimati in circa 10% delle spese per l'attrezzaggio tradizionale, è dimostrato che si tratta di una soluzione economicamente vantaggiosa per la prototipazione della pressofusione.

La prototipazione con stampi in gesso ha una gamma piuttosto ampia, ma è particolarmente indicata per geometrie da 2 a 24 pollici cubi. Questo metodo viene utilizzato per ottenere prototipi pressofusi funzionanti da 10 a 100 pezzi, ed è il più adatto per i progetti perché non richiede i costi elevati delle attrezzature per la pressofusione.

Sebbene questo sia un vantaggio della prototipazione con stampi in gesso, i progettisti devono fare attenzione a non complicare eccessivamente le geometrie dei pezzi, poiché la capacità di riprodurre qualsiasi geometria colabile può portare a un aumento dei costi di pressofusione e a problemi di produzione.

Utilizzo della lavorazione di una pressofusione simile nel processo di prototipazione

I prototipi a partire dagli stessi stampi possono essere realizzati in modo pragmatico, utilizzando gli stampi esistenti che sono simili per dimensione e forma. Questo metodo è il più pratico e può essere utilizzato per stampi con forme complesse. Inoltre, è più adatto per i pezzi piccoli, per i quali non è consigliabile la lavorazione delle aree spesse di una singola pressofusione di grandi dimensioni. È la scelta migliore per la produzione di piccoli ingranaggi, prodotti lavorati a vite e altri pezzi che vengono lavorati automaticamente nel processo e nei materiali.

D'altra parte, la pressofusione è innegabilmente conveniente per la prototipazione; d'altra parte, non è priva di limiti. In primo luogo, i parametri di progettazione del prototipo sono intrinsecamente limitati dalle dimensioni e dalla forma delle fusioni disponibili. Lavorare da una fusione significa dover rinunciare alla pelle dura che caratterizza le fusioni di produzione.

Sono stati condotti studi sulle conseguenze dell'asportazione della pelle sulle proprietà meccaniche dei getti in pressofusione. Ad esempio, gli studi di Briggs & Stratton hanno rivelato che una riduzione di 10% e 39% dei carichi di snervamento e di fatica, rispettivamente, si è verificata quando la pelle è stata asportata dal pezzo di fusione. pressofusioni di alluminio. In modo analogo, i risultati dello studio U. S. Il National Energy Technology Laboratory ha dimostrato che i getti in zinco hanno una resistenza allo snervamento inferiore di circa 10% quando la pelle viene rimossa.

Tecniche di lavorazione dei materiali battuti o in lastra

Nel contesto della prototipazione in pressofusione, la lavorazione di materiali battuti o in lastra diventa un approccio alternativo per la costruzione di prototipi in lamiera o estrusi di alluminio e magnesio. I prodotti fusi in battuto e in lamiera sono più duttili rispetto alle fusioni in stampo, ma hanno una resistenza allo snervamento a compressione inferiore e potrebbero essere direzionali a causa dell'orientamento delle leghe in lamiera o estruse.

Oltre alle limitazioni intrinseche della lavorazione da materiali battuti o in lastra, esistono alcuni vantaggi che sono significativi in casi specifici, come quando sono richieste proprietà del materiale o caratteristiche direzionali. Attraverso una delicata analisi dei compromessi che includono la duttilità, la resistenza alla compressione e le proprietà direzionali, i produttori possono utilizzare la lavorazione da materiali battuti o in lastra per creare prototipi che soddisfino le loro esigenze.

Materiali compatibili per i prototipi La pressofusione

Il prototipo di pressofusione si basa su una varietà di materiali che vengono scelti con cura per soddisfare i requisiti specifici a livello di prestazioni e di applicazione. Questo paragrafo esamina i materiali di pressofusione più comunemente utilizzati, ne identifica le proprietà distintive e mostra come possono essere applicati in diversi settori.

1.Alluminio:

L'alluminio rimane il materiale più popolare utilizzato per la pressofusione di prototipi, grazie alle sue caratteristiche di forza superiore, leggerezza e resistenza alla corrosione. Questo materiale è il più versatile e viene utilizzato in settori come quello automobilistico, aerospaziale, dell'elettronica di consumo e delle telecomunicazioni. Il prototipi in alluminio pressofuso possiedono una grande stabilità dimensionale e una buona finitura superficiale, che ne giustificano l'impiego nella produzione di pezzi dettagliati ed elementi strutturali.

2.Zinco:

Lo zinco è anche una scelta comune per la fusione di prototipi, noti per l'elevata precisione dimensionale, la grande forza e l'eccellente resistenza alla corrosione. I pezzi pressofusi in zinco sono adatti ad applicazioni con geometrie complesse ed elevato grado di precisione e sono utilizzati nell'industria automobilistica, elettronica, dei dispositivi medici e della ferramenta. Inoltre, il basso punto di fusione dello zinco facilita l'esecuzione di cicli di produzione rapidi, che a loro volta riducono il costo complessivo della prototipazione.

3.Magnesio:

Il magnesio è un materiale che presenta una combinazione impareggiabile di rapporto forza-peso, che lo rende una scelta auspicabile per i componenti strutturali leggeri nei settori automobilistico, aerospaziale e dell'elettronica di consumo. I pezzi pressofusi in magnesio sono caratterizzati da superbe proprietà meccaniche, tra cui un'elevata rigidità e resistenza agli urti, e da un'eccezionale conducibilità termica. Sebbene sia più costoso dell'alluminio e dello zinco, le caratteristiche esclusive del magnesio lo rendono ideale per le applicazioni di prototipazione in cui la riduzione del peso e l'ottimizzazione delle prestazioni sono gli obiettivi principali.

4. Ottone e rame:

Le leghe di ottone e rame sono impiegate per applicazioni di nicchia in prototipo di pressofusionesoprattutto nelle industrie che richiedono una migliore conducibilità elettrica e termica. Questo tipo di metallo è molto apprezzato per la sua buona resistenza alla corrosione, la lavorabilità e le proprietà estetiche. Questi componenti sono utilizzati nei connettori elettrici, negli impianti idraulici, nella ferramenta decorativa e negli strumenti di precisione.

Come determinare la giusta tecnica di pressofusione dei prototipi?

La selezione del giusto prototipazione in pressofusione Il processo implica la comprensione delle differenze fondamentali tra i metodi di pressofusione di produzione e i metodi di questi componenti solitamente utilizzati nella produzione di prototipi. È essenziale riconoscere che i prototipi sviluppati attraverso la pressofusione hanno caratteristiche diverse dalle controparti di produzione a causa delle variazioni nella composizione della lega e nel metodo di fabbricazione.

Ad esempio, i componenti pressofusi sono per lo più ricoperti da uno strato di pelle di circa 0,5 mm di spessore, che è un fattore importante che determina la resistenza alla trazione e la durata a fatica del prodotto. Tuttavia, questa pelle comporta un problema nella lavorazione dei prototipi, in cui può essere necessario rimuoverne una parte o l'intera pelle per produrre il prototipo.

Anche se le proprietà meccaniche dei getti possono essere diverse da quelle dei prototipi prodotti con altri metodi, l'utilizzo della pressofusione nel processo di produzione rimane la scelta migliore. Le caratteristiche fisiche della pressofusione, come il raffreddamento rapido, la solidificazione veloce e lo stampaggio ad alta pressione, sono i fattori che distinguono i prototipi pressofusi dagli altri tipi di prototipi.

Le leghe prodotte dalla pressofusione sono progettate per adattarsi a specifici metodi di colata, ma potrebbero non essere adatte alla colata a gravità o alla lavorazione di materiale battuto o in fogli. Ad esempio, il gruppo di leghe Zamak ampiamente utilizzato nella pressofusione è composto da Zamak 3, 5 e 7, ognuna delle quali contiene alluminio 4% e presenta velocità di solidificazione e proprietà meccaniche proprie. Di conseguenza, le leghe Zamak non sono raccomandate per la prototipazione della colata a gravità, poiché le proprietà meccaniche dei prototipi di colata a gravità possono differire da quelle della pressofusione. Le leghe ZA sono invece consigliate per la prototipazione della colata a gravità, per imitare il più possibile le proprietà meccaniche della pressofusione.

Va detto che le zama 3, 5 e 7 non sono adatte alla fusione di prototipi, ma possono essere utilizzate per gli elementi decorativi del prototipo, a condizione che le loro proprietà meccaniche non influiscano sulla funzionalità del prototipo.

Conclusione

Nella scelta della migliore tecnica di produzione e dei metodi di prototipazione è necessario capire cosa differenzia le tecniche di produzione da quelle di prototipazione. prototipo di pressofusione. Sebbene esistano delle varianti, la pressofusione è la causa principale delle proprietà meccaniche dei prototipi e la scelta corretta della lega è essenziale per la loro compatibilità con altri processi di pressofusione. Utilizzando queste conoscenze, i produttori di prodotti possono ridurre il tempo necessario per fabbricare i prototipi. prototipi alla produzione, lanciando così prodotti di qualità con fiducia.

0 commenti