Difetti della pressofusione di zinco: tra cui la porosità dello zinco, la chiusura a freddo, l'infiammabilità e la deformazione, che influiscono sulla resistenza e sull'aspetto. Per prevenirli, si utilizzano temperatura, pressione, progettazione dello stampo e controllo qualità controllati. Uno dei processi produttivi più apprezzati è la pressofusione di zinco. Consente di realizzare componenti metallici complicati e precisi. Lo zinco è molto apprezzato perché ha un basso punto di fusione, una buona resistenza alla corrosione e alla forza. Altri settori che dipendono dalla pressofusione di zinco sono quello automobilistico, quello elettronico e quello dei beni di consumo.

Tuttavia, come qualsiasi altro processo di produzione, la pressofusione di zinco può presentare dei difetti. Tutti questi difetti influiscono sulla qualità, sulle prestazioni e sull'estetica. È essenziale individuarli e risolverli tempestivamente. È qui che la risoluzione dei problemi e la garanzia di qualità (QA) sono importanti.

Il presente documento fornisce una panoramica informativa di tutti i tipi di difetti che possono verificarsi in pressofusione di zinco, la risoluzione dei problemi e alcuni suggerimenti per il controllo della qualità che funzionano bene. Cerca di aiutare i produttori a migliorare la qualità dei loro prodotti, a ridurre al minimo gli sprechi e ad aumentare l'efficienza.

Difetti comuni della pressofusione di zinco

I benefici di pressofusione di zinco nell'industria manifatturiera sono elevati, il che è legato a un alto livello di stabilità dimensionale, resistenza e possibilità di creare forme intricate con grande precisione. Tuttavia, come ogni processo di fusione, non è privo di possibili difetti. Questi difetti sono importanti da comprendere per migliorare la qualità, ridurre al minimo gli sprechi e fornire un servizio affidabile dei componenti fusi in zinco. I difetti più frequenti, con le relative cause, segni e soluzioni, sono discussi in dettaglio qui di seguito.

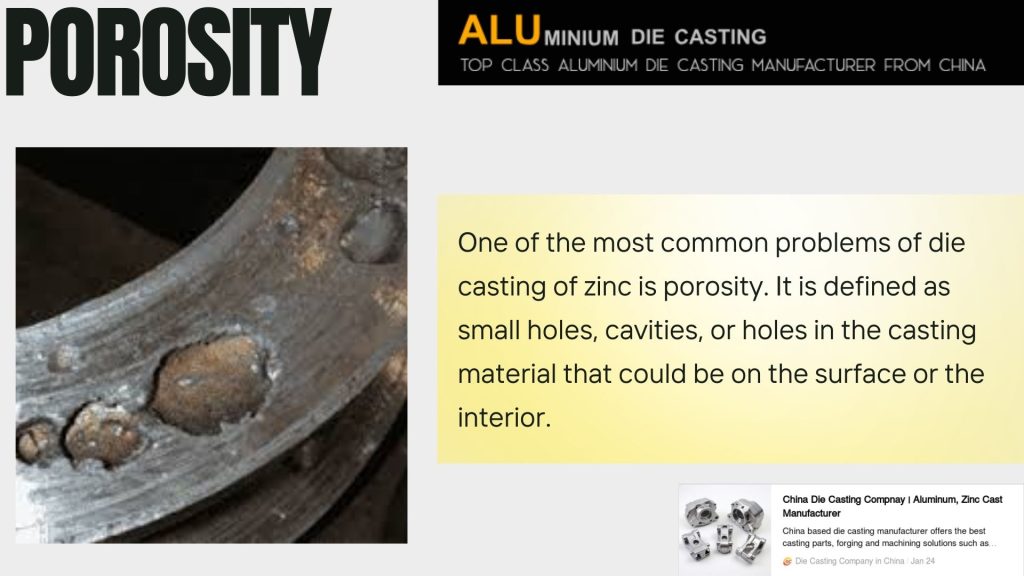

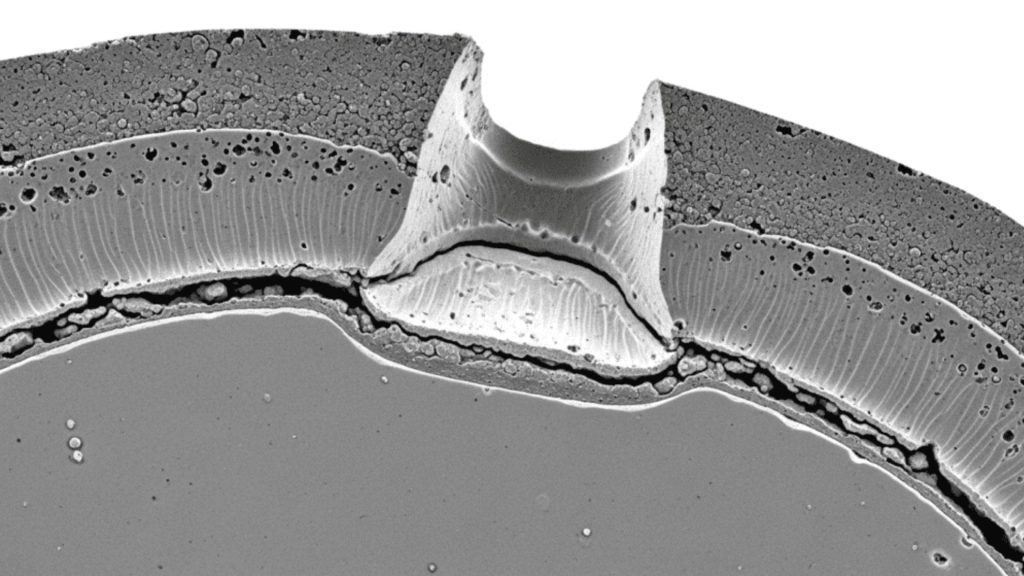

Porosità

Uno dei problemi più comuni della pressofusione di zinco è la porosità. Si tratta di piccoli fori, cavità o cavità nel materiale di colata, che possono trovarsi in superficie o all'interno. La porosità diminuisce la resistenza di un componente, ne riduce la capacità di sostenere il peso e può portare a perdite di fluido nelle strutture legate ai fluidi.

Cause:

- L'aria intrappolata nello stampo durante l'iniezione del metallo.

- Raffreddamento rapido o ventilazione gassosa inadeguata.

- Troppa turbolenza dello zinco fuso durante l'iniezione.

- Avvelenamento o contaminazione della lega.

Segni:

- Piccoli fori sulla superficie.

- Parti stressate e deboli.

- La densità asimmetrica è visibile con i raggi X o gli ultrasuoni.

Misure preventive:

- Fustelle di ventilazione per consentire la fuoriuscita dell'aria intrappolata.

- Velocità di iniezione regolata per ridurre la turbolenza.

- Utilizzo di leghe di elevata purezza

- Solidificazione: Preriscaldamento degli stampi per rallentare la solidificazione.

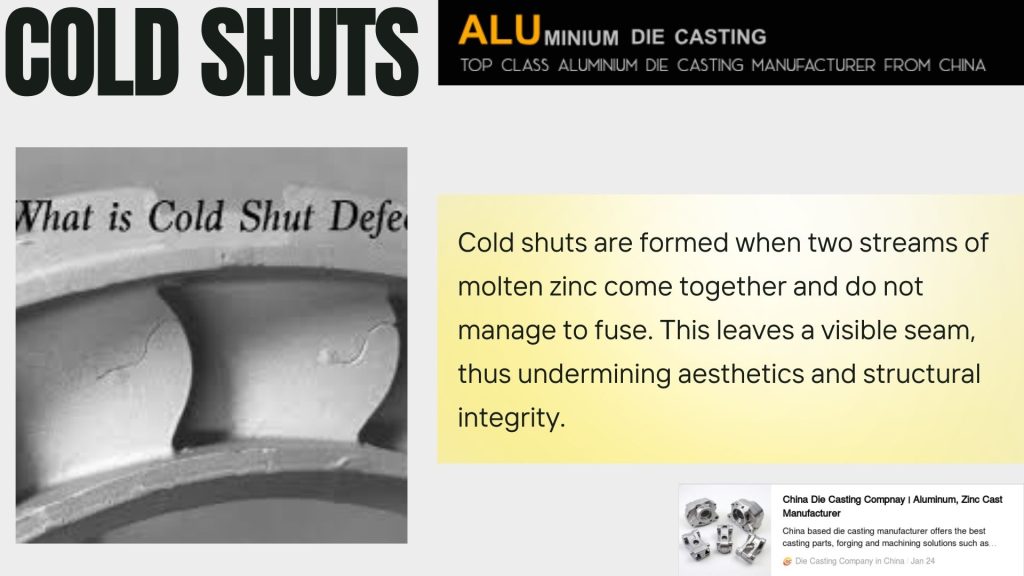

Chiusure a freddo

Le giunzioni a freddo si formano quando due flussi di zinco fuso si incontrano e non riescono a fondersi. Questo lascia una cucitura visibile, compromettendo l'estetica e l'integrità strutturale.

Cause:

- Bassa temperatura del metallo, che porta a una solidificazione prematura.

- Velocità di iniezione ridotta

- Cattiva progettazione degli stampi o canali di flusso o di sfiato insufficienti.

- Ganci, pareti strette o altre geometrie complicate che impediscono il movimento.

Segni:

- Formazioni di linee o crepe sulle linee di flusso.

- Minore integrità meccanica.

- Regioni vulnerabili al fallimento.

Misure preventive:

- Mantenere il metallo fuso alla temperatura ottimale.

- Aumentare la velocità di iniezione per ottenere un buon flusso.

- Migliorare la progettazione degli stampi per ridurre al minimo le zone morte e i bordi taglienti.

- Assicurarsi che la parete del pezzo sia uniforme.

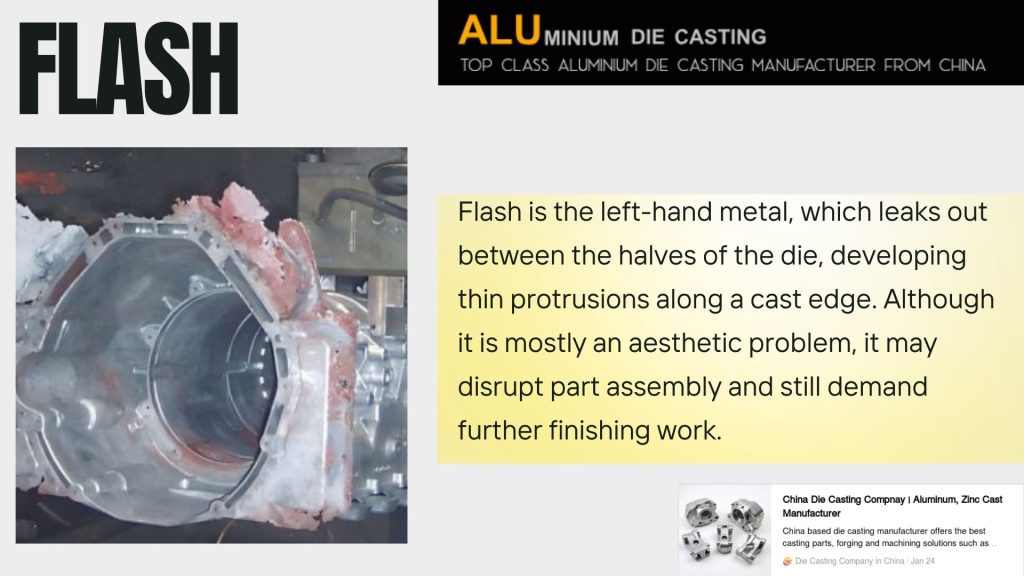

Flash

Il flash è il metallo di sinistra che fuoriesce tra le metà dello stampo, sviluppando sottili sporgenze lungo il bordo della fusione. Anche se si tratta per lo più di un problema estetico, può disturbare l'assemblaggio del pezzo e richiedere ulteriori lavori di finitura.

Cause:

- Stampi usurati o disallineati

- Pressione di sovrainiezione chirurgica.

- Troppo metallo fuso

- Bloccaggio dello stampo allentato

Segni:

- Bordi sottili o linee di demarcazione che sono rigate.

- Superfici irregolari o ruvide

- Componenti che devono essere rifiniti o lavorati a mano.

Misure preventive:

- Revisione frequente degli stampi.

- Ottimizzare la pressione di iniezione e il volume del metallo.

- Assicurare il corretto bloccaggio dello stampo.

Deformazione o distorsione

Il warping è una deformazione dei pezzi che avviene in seguito al processo di raffreddamento, creando errori di allineamento o dimensionali. Questo difetto è imperativo nei componenti con spazi limitati negli assemblaggi.

Cause:

- Disuguaglianze nel raffreddamento di parti spesse e sottili.

- Progettazione inefficace degli stampi o conducibilità termica.

- Estrazione malformata dalla matrice.

- Sollecitazioni interne ingestibili.

Segni:

- Parti contorte o piegate

- Fori o caratteristiche fuori linea.

- Componenti che non si adattano correttamente.

Misure preventive:

- Assicurarsi che lo spessore della sezione sia il più possibile.

- Semplificare i sistemi di raffreddamento e la progettazione degli stampi.

- Per ridurre l'espulsione è necessario adottare misure adeguate di riduzione dello stress.

- Fusione di parti in rilievo (dove necessario).

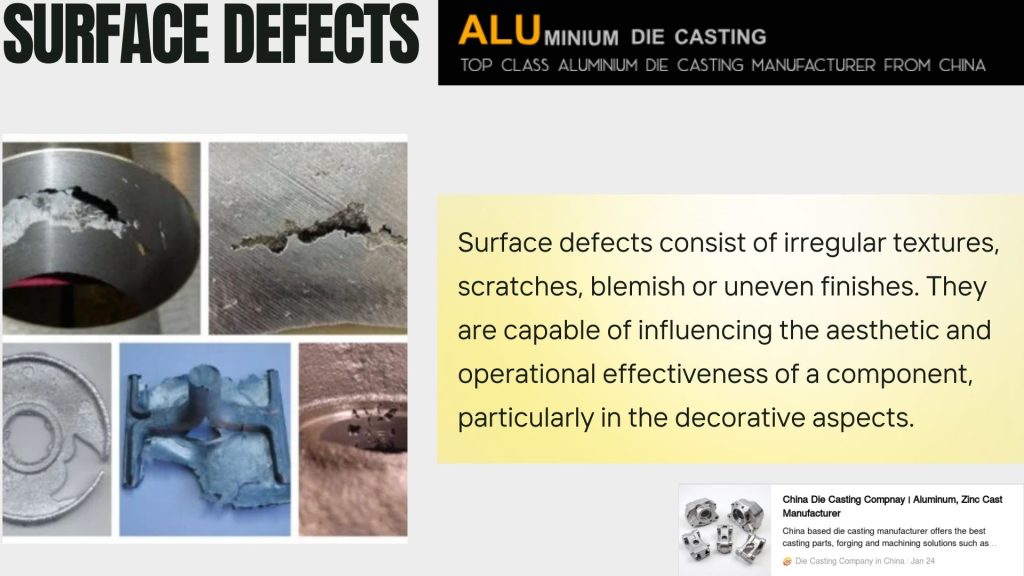

Difetti di superficie

I difetti di superficie consistono in texture irregolari, graffi, imperfezioni o finiture non uniformi. Sono in grado di influenzare l'efficacia estetica e operativa di un componente, in particolare per quanto riguarda gli aspetti decorativi.

Cause:

- Superfici dello stampo danneggiate o usurate

- Zinco fuso contaminato

- Mancanza di un sufficiente rilascio o lubrificazione degli stampi.

- Manipolazione nei processi di post-casting.

Segni:

- Tratti di superficie ruvidi o opachi.

- Finitura incoerente

- Difficoltà di rivestimento o placcatura.

Misure preventive:

- Le matrici devono essere lucidate e sottoposte a regolare manutenzione.

- Assicurarsi di utilizzare leghe di zinco pulite e di buona qualità.

- Utilizzare agenti distaccanti adeguati.

- Manipolazione dei pezzi durante la post-elaborazione.

Ulteriori difetti

Gli altri difetti che si possono trovare in pressofusione di zinco includono lavandini, riempimento insufficiente o distorsione post-elaborazione.

- Lavelli: Gli avvallamenti sono depressioni che si formano nei pezzi spessi come risultato di un raffreddamento e di un ritiro non uniformi.

- Riempimento incompleto: Si tratta di una condizione causata dal mancato riempimento di tutte le parti dello stampo da parte del metallo fuso, causato da una progettazione impropria della chiusura o da una bassa pressione di iniezione.

- Warping post-elaborazione: I pezzi possono subire deformazioni durante il processo di lavorazione, il trattamento termico o il processo di finitura.

Misure preventive:

- Appiattire parti di design di spessore uniforme.

- Massimizzare le aperture e gli sfiati per ottenere un riempimento completo.

- Regolare la velocità di raffreddamento e i successivi metodi di post-elaborazione.

Tabella 1: Difetti della pressofusione di zinco - Cause, segni e misure preventive

| Difetto | Causa / Parametro | Segno / Misura | Misure preventive |

| Porosità | Aria intrappolata, turbolenza, impurità della lega | Pori: 0,1-2 mm; rilevati da raggi X/ultrasuoni | Sfiato dello stampo: Ø0,2-0,5 mm, velocità di iniezione: 0,5-1 m/s, lega ≥99,9% purezza |

| Chiusure a freddo | Bassa temperatura (390-400°C), iniezione lenta (≤0,5 m/s) | Cucitura visibile, debole: <80% resistenza alla trazione | Zn fuso 420-440°C, iniezione 0,8-1,2 m/s, pareti uniformi 1,0-3,0 mm |

| Flash | Stampo usurato/disallineato, pressione >80 MPa | Bordi increspati 0,1-0,5 mm | Allineamento stampo ±0,05 mm, pressione 60-75 MPa |

| Deformazione / Distorsione | Raffreddamento non uniforme, pareti sottili/spesse | Disallineamento ±0,2 mm, piegato ≤1 mm | Spessore parete 1,0-3,0 mm, raffreddamento ΔT ≤10°C, scarico delle tensioni |

| Difetti di superficie | Lega sporca, usura dello stampo | Rugosità Ra >1,6 µm | Lucidatura dello stampo Ra <0,8 µm, lega pulita, distacco dallo stampo |

| Lavelli / Riempimento insufficiente | Sezione spessa, bassa pressione | Depressioni 0,2-1 mm | Parete uniforme 1-3 mm, pressione di iniezione 60-75 MPa |

| Post-elaborazione Warping | Calore di lavorazione ΔT >20°C | Piegato ≤1 mm | Temperatura di lavorazione controllata, raffreddamento graduale |

Risoluzione dei problemi della pressofusione di zinco

Un approccio problematico alla pressofusione di zinco richiede la sintesi di un'attenta osservazione, di test e di modifiche al processo da utilizzare come elemento essenziale per un'efficace risoluzione dei problemi. L'individuazione precoce dei difetti riduce al minimo gli sprechi e fornisce pezzi affidabili e di qualità. Le tecniche elencate di seguito forniscono una guida passo-passo su come individuare e risolvere i problemi di fusione più comuni.

Ispezione della muffa

La qualità della pressofusione si basa sullo stampo. Le cause più comuni dei difetti, che includono bagliori, deformazioni e imprecisioni dimensionali, sono dovute a stampi usurati, incrinati o disallineati. Ispezionare regolarmente gli stampi per verificare la presenza di:

- La superficie dello stampo presenta segni di usura o di corrosione.

- Linee di separazione Crepe o danni.

- Disallineamento delle metà dello stampo

La pulizia e la lubrificazione sono necessarie. Detriti non sparsi e lubrificazione insufficiente possono causare superfici fuse ruvide, adesioni o graffi. L'uso di un piano di manutenzione ordinaria aiuterà a garantire che gli stampi siano mantenuti in buone condizioni, oltre a prevenire la loro comparsa dopo poco tempo.

Monitoraggio della temperatura del metallo

È importante mantenere bassa la temperatura dello zinco fuso. Le leghe di zinco sono termosensibili:

- Bassa temperatura: Si verifica un riempimento incompleto, una chiusura a freddo e una fusione incompleta.

- Alta temperatura: Aumenta l'ossidazione, la porosità e i possibili difetti superficiali.

È necessario prestare molta attenzione alla temperatura, monitorando termocoppie o pirometri calibrati, e di solito viene mantenuta a una temperatura compresa tra 390 e 450 o C. Un monitoraggio costante assicura un flusso stabile, difetti ridotti al minimo e una maggiore durata degli stampi.

Pressione e velocità di iniezione del controllo.

Il flusso, il riempimento e la solidificazione dello zinco fuso sono direttamente influenzati dai parametri di iniezione. Condizioni inadeguate possono portare a turbolenze, cattura d'aria o mancanza di raffreddamento uniforme. Le migliori pratiche includono:

- Modificare la velocità di iniezione per garantire il passaggio regolare del metallo in ogni parte dello stampo.

- La capacità di controllare la pressione per riempire forme complesse senza lampi.

- Applicazione dell'iniezione a rampa/stadio su geometrie complesse.

Il controllo frequente delle impostazioni della macchina e la registrazione dei parametri migliori da utilizzare nei vari progetti di pezzi è un modo per garantire la coerenza e l'eliminazione delle modifiche per tentativi ed errori.

Migliorare la ventilazione

Una delle cause principali della porosità e delle chiusure a freddo è l'aria e i gas intrappolati. Una buona ventilazione garantisce il flusso regolare del metallo e il riempimento completo degli stampi. Le tecniche comprendono:

- Controllo delle bocchette di ventilazione per verificare che non siano ostruite per ogni corsa.

- Installare bocchette supplementari nelle zone che potrebbero rimanere intrappolate, come quelle più dense o complicate.

- Con profondità e larghezza dello sfiato ottimizzate per facilitare la fuoriuscita del gas e prevenire l'infiammabilità.

- L'aumento dello sfiato aumenta la densità dei pezzi e riduce al minimo le costose rilavorazioni.

Ottimizzare il raffreddamento

La mancanza di un raffreddamento omogeneo provoca deformazioni, distorsioni e tensioni interne. Un raffreddamento efficace richiede:

- Pari opportunità di raffreddamento in tutto lo stampo.

- Eliminazione di brusche variazioni di spessore nella progettazione del pezzo.

- Si ottiene con l'espulsione controllata dopo il raffreddamento per evitare la deformazione.

Può essere utilizzato per ottimizzare la progettazione degli stampi mediante simulazione prima della produzione, prevedendo il comportamento di raffreddamento e risparmiando tempo di produzione e scarti.

Test e analisi

I difetti vengono individuati precocemente e vengono adottate misure preventive per evitare guasti massicci. I metodi includono:

- Controllo visivo: Per rilevare difetti sulla superficie, ad esempio bagliori o rugosità.

- Radiografia o ultrasuoni: Questo viene fatto per rilevare difetti interni come porosità o vuoti.

- Misura dimensionale: Tolleranza delle parti.

I modelli di difetti possono anche essere analizzati per fornire una visione delle cause principali, che possono essere utilizzate per fornire misure correttive specifiche nella regolazione della temperatura, nella gestione degli stampi o nelle condizioni di iniezione.

Documentazione del processo di installazione e feedback.

La registrazione di osservazioni, ambienti e modelli di difetti è essenziale per il miglioramento continuo. Una documentazione dei parametri di iniezione, delle condizioni dello stampo e dei difetti è utile per mantenere un registro:

- Identificare i problemi ricorrenti

- Normalizzare i cicli di produzione ottimali.

- Formare gli operatori sui metodi di prevenzione.

Un feedback tempestivo tra gli operatori, gli ingegneri e gli ispettori di qualità farà sì che i problemi vengano identificati in tempo e risolti con il minor numero di tempi di inattività e di scarti.

Difetti nella lavorazione e nell'assemblaggio della pressofusione di zinco

I componenti in zinco possono ancora presentare difetti durante la lavorazione e l'assemblaggio dopo la pressofusione. Questi problemi possono avere un impatto sull'adattamento, la funzionalità e la qualità.

Difetti di lavorazione

Durante il processo di taglio o di foratura si possono trovare spigoli vivi e bave che interferiscono con l'assemblaggio o distruggono le superfici. Le imprecisioni dimensionali si verificano quando i componenti non rispettano le tolleranze, di solito a causa di deformazioni o errori della macchina. I graffi o le ammaccature sono esempi di superfici che possono ridurre la qualità dei pezzi e i rivestimenti.

Difetti di assemblaggio

Il disallineamento è tipico della mancata corrispondenza delle parti, con conseguenti lacune o tensioni. I danni alla filettatura rendono difficile l'installazione degli elementi di fissaggio e indeboliscono le giunzioni. Le cricche da stress possono verificarsi quando i componenti sono fissati insieme in modo errato, in particolare nei getti fragili.

Prevenzione

Controllare le fusioni prima della lavorazione per individuare deformazioni o difetti. Lavorare con oggetti affilati e tenere in ordine le macchine. Durante l'assemblaggio è necessario utilizzare un allineamento e una coppia di serraggio adeguati. La riduzione dei difetti si ottiene anche attraverso la formazione degli operatori su come gestire e implementare le migliori pratiche.

Suggerimenti per il controllo qualità

Una qualità costante richiede processi organizzati di garanzia della qualità. Ecco alcuni consigli pratici:

Standardizzare le procedure

Registrate tutte le fasi, a partire dalla fusione del metallo e dall'espulsione dei pezzi. I processi a magazzino riducono al minimo le variazioni e gli errori umani.

Tabella 2: Parametri di risoluzione dei problemi e AQ

| Focus QA | Parametro / Valore | Strumento / Tecnica | Benefici |

| Temperatura stampo | 150-200°C | Termocoppia | Flusso uniforme, prevenzione delle chiusure a freddo |

| Temperatura Zn fuso | 420-440°C | Pirometro | Ridurre al minimo la porosità e i difetti superficiali |

| Pressione di iniezione | 60-75 MPa | Macchina per la pressofusione | Evitare il flash, garantire il riempimento completo |

| Velocità di iniezione | 0,8-1,2 m/s | Controllo macchina | Prevenzione delle chiusure a freddo e delle turbolenze |

| Dimensione dello sfiato | Ø0,2-0,5 mm | Controllo del flusso di muffa | Riduzione della porosità, corretta fuoriuscita dei gas |

| Spessore della parete | 1-3 mm | CAD / CMM | Ridurre al minimo gli affossamenti e le deformazioni |

| Ruvidità della superficie | Ra <0,8 µm | Profilometro | Finitura liscia, facile rivestimento/placcatura |

| Raffreddamento ΔT | ≤10°C | Sensori di temperatura | Riduzione delle deformazioni e delle sollecitazioni interne |

| Ispezione | 100% controllo visivo, radiografico a campione | Radiografia, ultrasuoni, calibro | Rilevamento precoce dei difetti, riduzione degli scarti |

Utilizzare materie prime di alta qualità

La mancanza di leghe di zinco può causare porosità, inclusioni e scarsa finitura superficiale. È necessario utilizzare esclusivamente fornitori e materiali certificati.

Mantenere le morti

La manutenzione prolunga gli stampi e riduce al minimo i difetti. Controllare l'usura, le crepe e l'allineamento. È necessario lucidare e lubrificare.

Monitoraggio dei parametri di processo

Monitorare la temperatura del metallo, la velocità di iniezione e il tasso di temperatura. Piccole variazioni potrebbero causare difetti gravi. Laddove possibile, si può ricorrere al monitoraggio automatico.

Installare punti di controllo sulle ispezioni.

Controllare i componenti a vari livelli prima del completamento, dopo l'espulsione e prima della spedizione. Le aree di rilevamento precoce riducono al minimo gli scarti e le rilavorazioni.

Formazione del personale

Gli operatori professionali sono in grado di individuare rapidamente eventuali problemi. Effettuano una formazione continua sui metodi di pressofusione, sulla sicurezza e sulla garanzia di qualità.

Abbracciare la cultura del miglioramento continuo

Ottenere un feedback sulle ispezioni per migliorare i processi. Determinare le tendenze dei difetti e modificare stampi, materiali o parametri di processo.

Come prevenire i difetti di pressofusione

I difetti di pressofusione possono avere un forte impatto sulla qualità dei pezzi, sull'efficienza del processo produttivo e sui costi. I produttori possono ridurre al minimo i difetti attraverso le migliori pratiche di progettazione, impostazione e produzione, grazie a misure quali porosità, chiusura a freddo, flash, deformazioni e imperfezioni superficiali. Questi problemi possono essere ridotti al minimo grazie ai seguenti suggerimenti che aiutano ad essere pratici.

Controllo dei difetti di successo

Un sistema di monitoraggio sistematico dei difetti è importante per garantire una qualità costante. Il monitoraggio quantitativo dei difetti consente ai produttori di individuare tempestivamente le tendenze e le aree problematiche. Il controllo statistico di processo (SPC), l'ispezione ottica automatizzata, i test a raggi X o a ultrasuoni sono tecniche che possono essere utilizzate per identificare i difetti superficiali e interni. Un sistema di classificazione dei difetti, in cui ogni problema viene misurato in termini di gravità e frequenza, viene utilizzato per dare priorità alle azioni correttive. Un'ispezione costante eviterà che un piccolo problema di qualità sfugga di mano, i costi di scarto saranno ridotti al minimo, il recupero post-lavorazione sarà ridotto al minimo e gli scarti saranno ridotti.

Spessore corretto della parete

Il corretto spessore delle pareti è molto importante per garantire un raffreddamento uniforme, la stabilità strutturale ed evitare difetti. Per essere più precisi, le pressofusioni di zinco sono le migliori con uno spessore di circa 1,0 mm, mentre i componenti in alluminio hanno più comunemente uno spessore compreso tra 1,5 e 2,5 mm. L'uniformità ridurrà al minimo le possibilità di ritiro, deformazione, affossamenti e porosità. Variazioni improvvise dello spessore delle pareti o degli angoli possono causare concentrazioni di tensioni e rallentare il flusso regolare del metallo, con conseguenti chiusure a freddo o riempimenti parziali. La transizione dovrebbe essere effettuata con filetti o raggi dai progettisti e dovrebbe avere una variazione graduale dello spessore per migliorare l'affidabilità della colata.

Tempo di riempimento prevedibile

Il riempimento controllato viene utilizzato per garantire che lo stampo venga riempito in modo efficace senza turbolenze e pre-solidificazione. Con il calcolo del PQ 2 o del software di simulazione del flusso dello stampo, gli ingegneri saranno in grado di ottimizzare la velocità di iniezione, la pressione e il tempo di riempimento. Un flusso verificabile riduce al minimo ed elimina i difetti come le chiusure a freddo, la filtrazione parziale o la porosità locale. Con l'iniezione a stadi, cioè aumentando la velocità progressivamente con il ciclo di riempimento, è possibile evitare la turbolenza e la solidificazione omogenea, quando si utilizzano geometrie complesse o stampi a più cavità.

Schemi ottimali di flusso del metallo

Per garantire un flusso regolare e controllato di metallo, è necessario progettare un corretto sistema di canali e di canali di scorrimento. Il flusso corretto aiuta a ridurre le turbolenze, l'intrappolamento dell'aria e il riempimento di tutte le cavità dello stampo. Le porte devono essere alimentate per prime nelle parti più spesse e per ultime in quelle più sottili e devono essere evitati angoli acuti o vicoli ciechi. I sistemi di sfiato e i pozzetti di troppopieno aiutano a scaricare i gas senza creare macchie sulla superficie. Un modello di flusso correttamente progettato aumenta la densità della colata, riduce al minimo i difetti interni e, inoltre, garantisce la precisione dimensionale.

Regolazione corretta della temperatura dello stampo

Le giuste temperature dello stampo sono importanti per garantire un raffreddamento uniforme, un flusso fluido di metalli e dimensioni. Il riscaldamento preventivo dello stampo prima dell'iniezione aiuta a evitare shock termici e solidificazione precoce, mentre la distribuzione uniforme delle linee di raffreddamento aiuta a evitare deformazioni e distorsioni. Le termocoppie o i sensori automatici utilizzati per monitorare le temperature dello stampo possono essere utilizzati per apportare modifiche in tempo reale al processo di produzione. Un adeguato controllo della temperatura riduce al minimo le chiusure per freddo, i difetti superficiali e le sollecitazioni interne, massimizzando il tempo di ciclo e la qualità uniforme dei pezzi.

Introduzione agli stampi di precisione GC

GC Precision Mould Co., Ltd. è un grande produttore di precisione che si occupa di pressofusione personalizzata e di parti metalliche di alta qualità. L'azienda ha sede a Dongguan, in Cina, e vanta una storia di oltre 20 anni di servizio alle industrie mondiali in termini di pressofusione di alluminio, zinco e magnesio, stampaggio a iniezione di plastica e lavorazione CNC di precisione. Disponendo di strutture produttive sofisticate come la progettazione e la prototipazione di stampi fino alla finitura superficiale e all'assemblaggio, GC Precision Mould fornisce un servizio completo con un elevato controllo di qualità, supportato dalle certificazioni ISO e IATF, e con il desiderio di rendere i clienti soddisfatti e di offrire loro la migliore consegna. (aludiecasting.com)

Conclusione

La pressofusione di zinco è una procedura di produzione economica. Tuttavia, gli errori sono tipici quando i processi non sono strettamente regolamentati.

Il passo iniziale è la conoscenza dei difetti tipici, come porosità, chiusura a freddo, flash, deformazione e superficie. Successivamente, i problemi vengono risolti con l'aiuto di metodi di risoluzione dei problemi, tra cui l'ottimizzazione dello sfiato, il controllo della temperatura e l'ispezione dello stampo.

Infine, le rigorose misure di controllo della qualità, come le pratiche di routine, la cura degli stampi, l'ispezione dei pezzi, il monitoraggio dei processi, la formazione e lo sviluppo del personale, garantiscono pezzi di alta qualità.

Grazie a una combinazione di risoluzione dei problemi di difettosità e di un solido controllo qualità, i produttori possono ridurre al minimo gli scarti, ottenere risparmi sui costi e fornire componenti pressofusi in zinco affidabili e di lunga durata.

Un investimento nella qualità oggi garantisce prodotti di alta qualità domani.

Domande frequenti

Quali sono i materiali che GC Precise Mould lavora?

GC Precision Mould si occupa di pressofusione di alluminio, zinco e magnesio. Disponiamo anche di stampaggio a iniezione di plastica di precisione e di lavorazioni CNC, che ci consentono di realizzare componenti di alta qualità per una varietà di settori.

Quali settori servite?

I nostri clienti operano in diversi settori, come quello automobilistico, aerospaziale, elettronico, dei dispositivi medici e dei macchinari. Gli stampi di precisione e i pezzi complicati in cui siamo specializzati possono soddisfare le esigenze della prototipazione e della produzione di massa.

GC Precision Mould è in grado di gestire la progettazione personalizzata?

Sì, ci vengono fornite soluzioni complete e personalizzate, tra cui la progettazione di stampi, la realizzazione di prototipi e la produzione vera e propria. Il nostro team lavora in stretto coordinamento con i clienti per assicurarsi che i pezzi abbiano le specifiche corrette e la qualità adeguata.

Quali sono alcuni degli standard di qualità secondo cui opera GC Precision Mould?

Sosteniamo la nostra qualità nel processo di produzione e rispondiamo agli standard ISO e IATF. I componenti privi di difetti sono garantiti da sofisticate procedure di ispezione come i raggi X e l'analisi dimensionale.

Quali sono gli altri servizi oltre alla pressofusione?

Offriamo anche servizi di pressofusione, progettazione di stampi, lavorazione CNC, finitura superficiale, assemblaggio e post-lavorazione. Questo approccio poliedrico garantisce un prodotto finale di alta qualità pronto all'uso.

0 commenti