Nella pressofusione ad alta pressione, per prima cosa si crea uno stampo della forma del giocattolo. Poi si fonde il metallo fino a renderlo liquido, come l'acqua. Utilizzando una grande macchina, si forza rapidamente il metallo caldo e liquido nello stampo con una forte pressione. Il metallo si raffredda e diventa solido, assumendo la forma dello stampo. Alla fine, si apre lo stampo e si tira fuori il proprio giocattolo di metallo nuovo di zecca! Questa è la pressofusione ad alta pressione in poche parole.

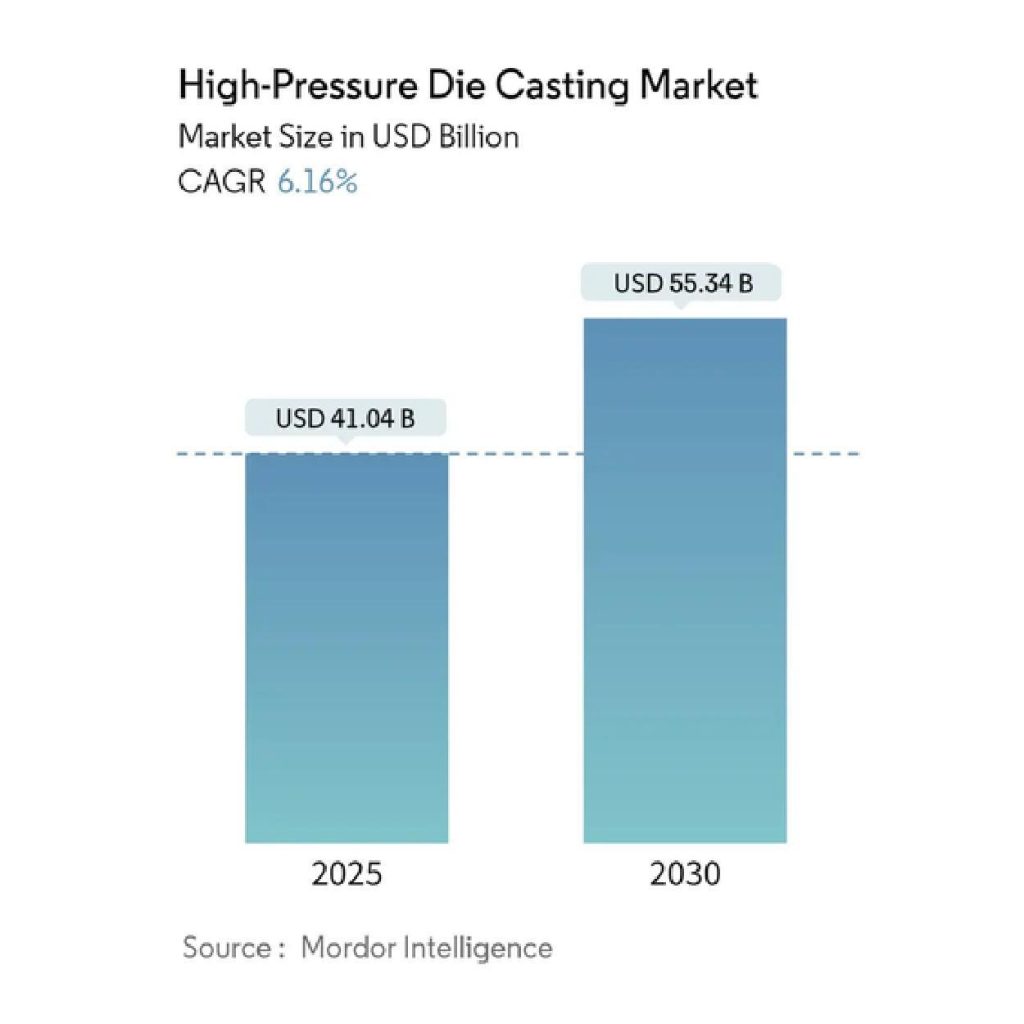

Si prevede che l'HPDC crescerà di $55,34 miliardi entro il 2030. Le cause della sua crescita sono da ricercare nei piccoli e grandi volumi di applicazioni industriali, come le parti di automobili o l'elettronica.

Per saperne di più su questo processo e sui suoi parametri rilevanti, come le tecniche, i progetti, l'ottimizzazione, ecc.

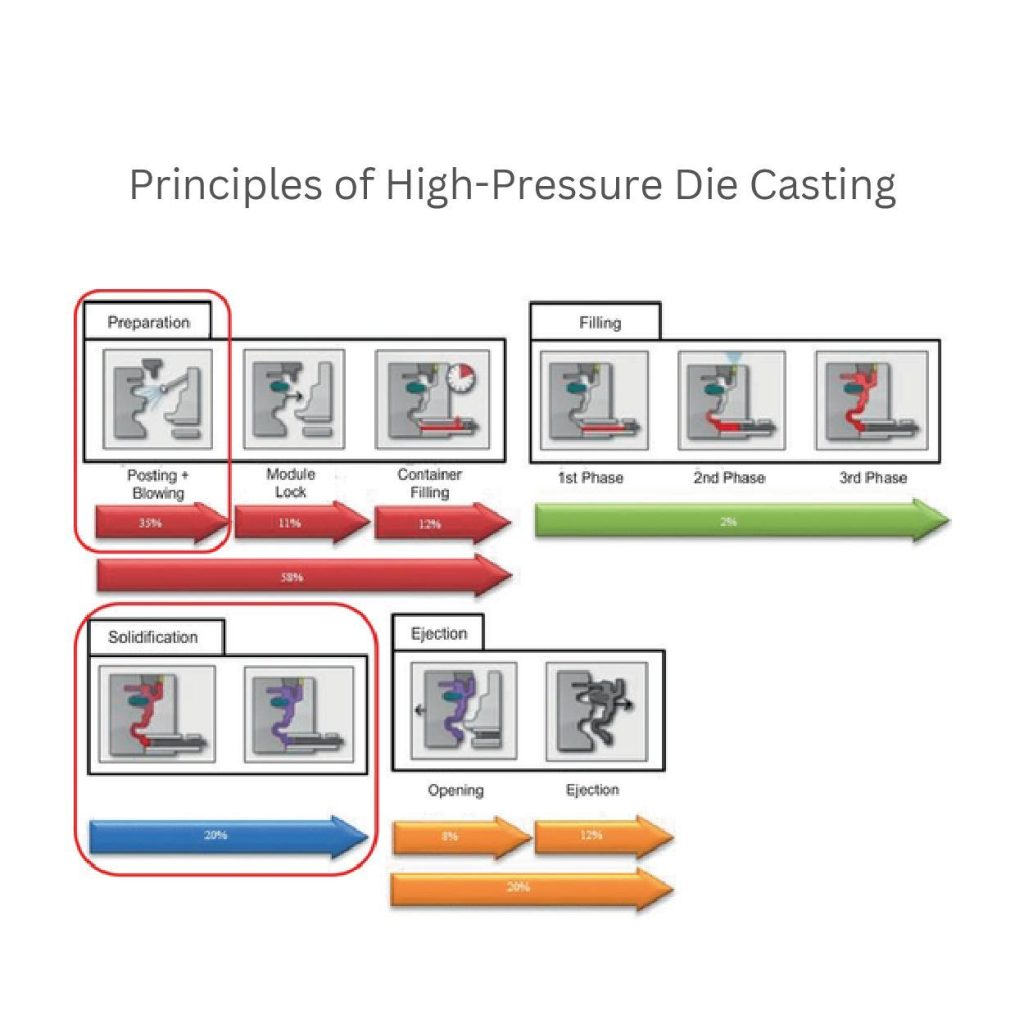

Principi della pressofusione ad alta pressione

I produttori iniziano pressofusione ad alta pressione con alcuni preparativi iniziali. Questa preparazione comprende la pulizia dello stampo (distacco e soffiatura) e il suo bloccaggio (blocco del modulo). Poi, versano il metallo fuso nel contenitore.

I sistemi di iniezione montati sulla macchina pompano il metallo verso lo stampo a una pressione compresa tra 10 MPa e 150 MPa. Questo sistema può passare in tre fasi.

Durante il riempimento, applicare una bassa pressione nella prima fase, aumentare la velocità e la pressione nella seconda fase e mantenere una pressione costante nella terza fase.

La fase di solidificazione converte le particelle fuse in forma dura. Le modella in base al profilo dell'articolo. Infine, i produttori aprono lo stampo e rimuovono la parte metallica solida.

Ruolo delle caratteristiche del metallo fuso

È necessario mantenere la viscosità e l'elevata fluidità del metallo fuso rispettivamente intorno a 1-10 mPa-s e 20-50 cm di distanza di flusso. In questo modo si riempirà agevolmente lo stampo all'interno delle sostanze. Inoltre, mantenere una temperatura di 20-30 °C al di sopra del punto di fusione per regolare questi parametri.

I punti di fusione dei metalli variano. Ad esempio, l'alluminio ha 660 °C, lo zinco ha 419,5 °C e il magnesio ha 650 °C. Hanno quindi bisogno di calore costante.

Impatto dei sistemi di leghe

I tipi di lega più comuni di HPDC sono alluminio, magnesio e zinco. Ma sono diverse per natura e caratteristiche. Ad esempio, l'alluminio ha una densità di 2,7 g/cm³ ed è leggero. Può essere utilizzato per parti strutturali come blocchi motore o alloggiamenti di ingranaggi.

Al contrario, il magnesio ha una densità di 1,7 g/cm³. È anche più leggero. Di solito viene utilizzato per i componenti dei telai dei sedili delle auto.

Lo zinco ha una densità di 7,1 g/cm³ e può costare $1,80/kg. È una buona opzione per pezzi piccoli o dettagliati come connettori e staffe.

Canali di raffreddamento e velocità di solidificazione

Cercare di mantenere la temperatura dei canali di raffreddamento nello stampo a circa 200-300 °C. Questo intervallo è adatto per ottenere risultati ottimali. Ad esempio, riduce lo stress termico, migliora la struttura dei grani e aumenta la resistenza e la qualità dei pezzi.

Inoltre, l'applicazione di un raffreddamento più rapido riduce al minimo la dimensione dei grani.. Conferisce resistenza alle parti e crea superfici lisce.

Ad esempio, quando i produttori producono parti in alluminio applicando una velocità di raffreddamento di 250 °C, testimoniano di avere una resistenza alla trazione 20% superiore rispetto a un raffreddamento più lento.

Peso del colpo e suo significato

L'aggiunta dei giusti parametri di peso dei pallini (quantità di metallo) nello stampo riduce i difetti. In genere, 80-95% del volume della cavità dello stampo. È necessario misurare il metallo fuso prima dell'iniezione.

Mantenere la quantità di pallini superiore al peso del pezzo di circa 2 o 3 volte. Perché i trabocchi, le guide o le materozze possono sprecare.

Tecniche HPDC per migliorare la qualità della colata

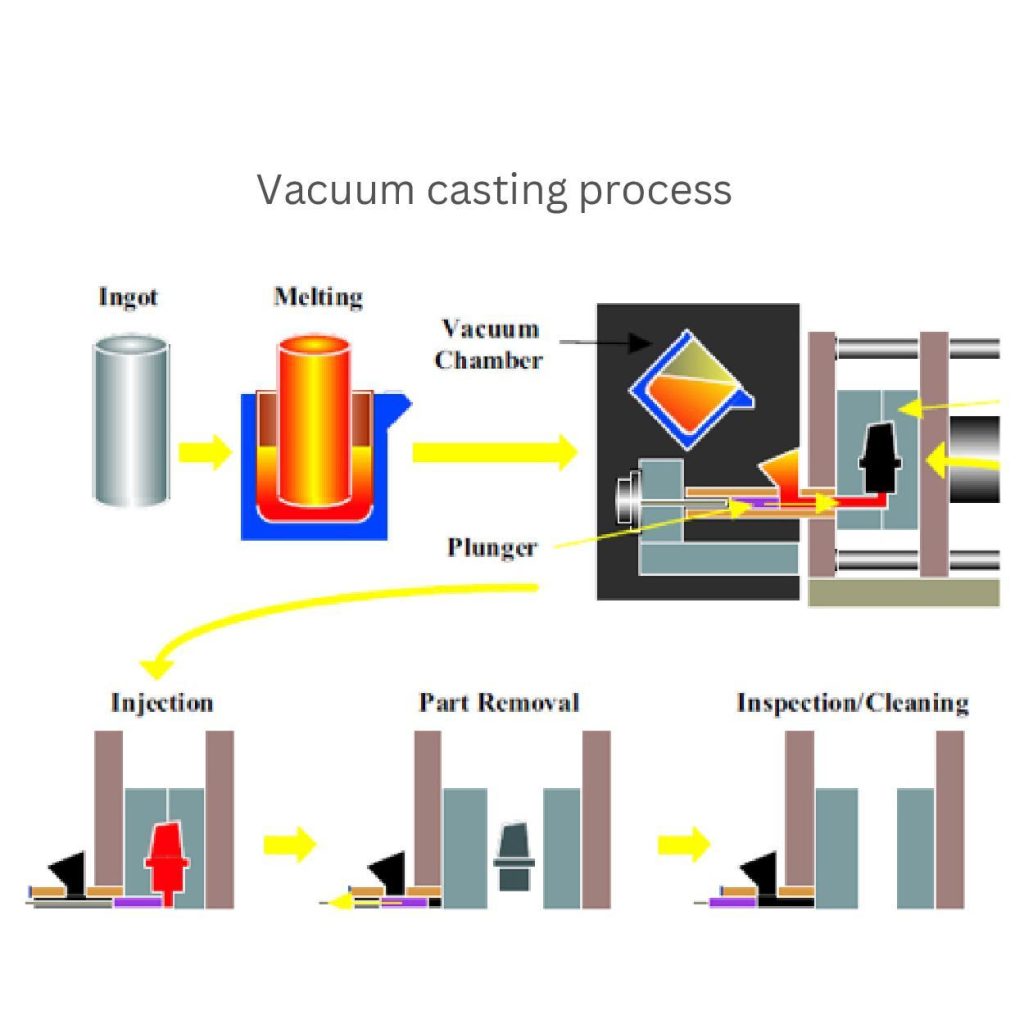

1. Colata sotto vuoto

Durante la colata sotto vuoto, i fonditori fondono il lingotto in un forno. Trasferiscono il metallo fuso in una camera a vuoto utilizzando uno stantuffo. Il metallo viene quindi spinto verso lo stampo in acciaio sotto un livello di vuoto di 50-100 mbar. Dopo il raffreddamento, aprendo le metà dello stampo si ottiene un pezzo di forma quasi netta.

Il vuoto nella cavità dello stampo elimina l'aria e alcuni difetti. Questo è il metodo integrato. Riduce al minimo l'intrappolamento dell'aria. Che può indebolire il materiale.

È migliore del metodo tradizionale HPDC. La configurazione della colata sottovuoto può costare $200.000 e offre un tempo di ciclo per pezzo di circa 1-2 minuti.

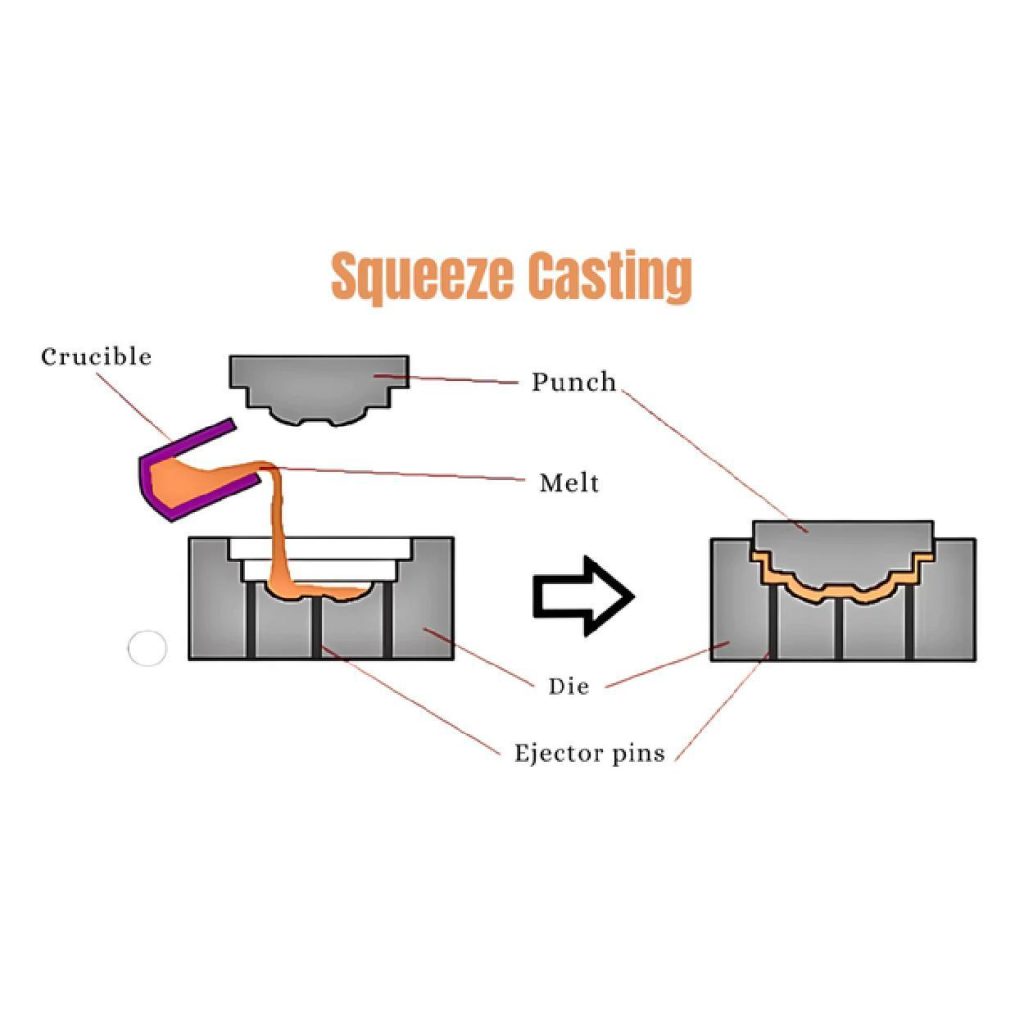

2. Colata a schiacciamento

Nel metodo di spremitura, i produttori fondono prima il metallo in un crogiolo e poi lo versano nello stampo ad alta pressione (in genere 100-150 MPa). L'intera sezione viene riempita completamente premendo il punzone.

Questa parte del punzone aiuta a rimuovere eventuali presenze o vuoti d'aria dallo stampo. I perni di espulsione montati sullo stampo spingono fuori il pezzo stampato quando si raffredda e si solidifica.

La colata per compressione può produrre pezzi densi come blocchi motore e alloggiamenti del cambio. Tuttavia, richiede un tempo di ciclo più lungo (da 2 a 4 minuti) e un investimento maggiore, fino a $250.000. Utilizza completamente il liquido. È possibile utilizzare il metodo di colata per schiacciamento per pezzi resistenti come i componenti del motore.

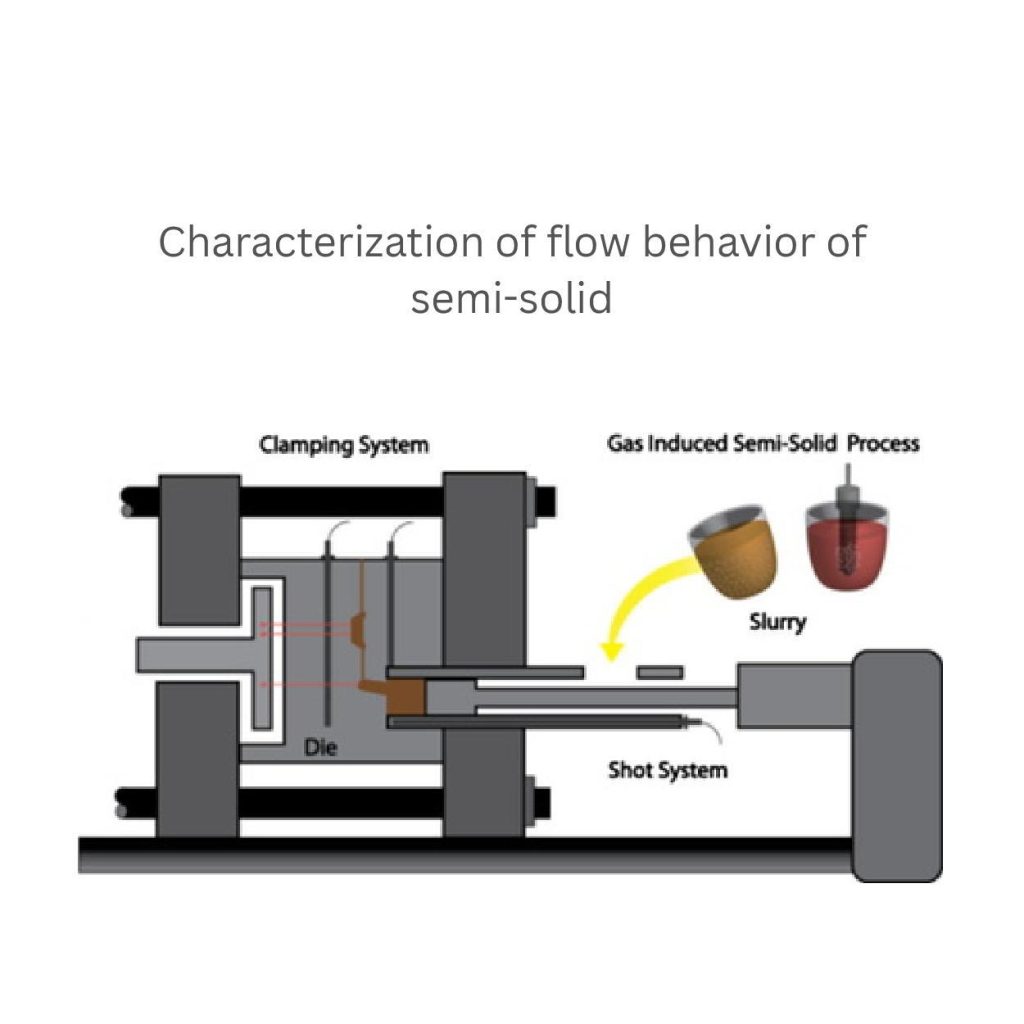

3. Pressofusione semisolida

Per la pressofusione semisolida, preparare l'impasto metallico con il metodo indotto dal gas. L'impasto deve essere in parte liquido e in parte solido (30-70%). Quindi, caricare l'impasto nella filiera tramite sistemi di iniezione.

I sistemi di bloccaggio delle matrici rimangono saldamente bloccati fino a quando il metallo viene limato in modo uniforme e dà forma al prodotto.

Mantenere i parametri, come la temperatura di lavorazione appena al di sotto del punto di fusione del materiale fuso e pressori da 50 a 100 MPa.

La combinazione di colata e forgiatura differenzia questo processo dai getti sottovuoto e dalla compressione. Può richiedere un budget da $ 300.000 a $400.000 e richiede da 1 a 3 cicli per unità.

È possibile utilizzare questo processo per realizzare pezzi con microstruttura. Perché questo è il modo migliore per dare loro la forza e la precisione necessarie.

Limiti e sfide

- Colata sotto vuoto: Questo processo richiede investimenti elevati, pari a circa $200.000. Con questa tecnica si possono incontrare difficoltà nella creazione di componenti a parete sottile. Perché non supporta spessori inferiori a 3 mm. Inoltre, non è possibile realizzare un pezzo molto intricato. Ad esempio, i pezzi che includono sottosquadri o angoli vivi e la cui complessità supera i 7-8 punti su una scala di 10 punti non possono essere ottenuti con la colata sotto vuoto.

- Colata di spremitura: Rende il ciclo di produzione più lento fino a 20-30% rispetto alla colata sotto vuoto. La colata sottovuoto è costosa per le piccole industrie (i costi di installazione si aggirano intorno a $250.000). Inoltre, questo processo non può produrre pezzi a parete sottile di spessore inferiore a 4 mm. Inoltre, non consente di produrre forme complesse, come strutture reticolari intricate.

- Pressofusione semisolida: Il processo semisolido è più costoso rispetto alla colata sotto vuoto e alla colata in pressione. È limitato a leghe specifiche adatte allo stato semisolido. Inoltre, richiede sforzi notevoli se si vogliono realizzare pezzi con spessori inferiori a 5 mm. I semisolidi, inoltre, non facilitano le geometrie estreme che superano un livello di complessità pari a 9 su una scala di 10 punti.

Progettazione e produzione di stampi per HPDC

Fattori che influenzano la durata degli stampi

È bene sapere che i cicli termici si verificano con sbalzi di temperatura di 200-400 °C. Causa crepe.

Allo stesso modo, se si spinge il metallo a velocità superiori a 50 m/s, si consuma la superficie. Questo porta all'erosione.

Altri fattori che si verificano nei metalli nel corso del tempo sono la corrosione, la ruggine, la resistenza e la debolezza. Questi impatti si verificano perché i metalli contengono spesso più di 2% di cloro. La vita dei dadi si riduce di 30-50%.

Importanza della ventilazione e del raffreddamento

Ottimizzare i sistemi di sfiato per ridurre le fuoriuscite d'aria durante la colata. Queste impostazioni devono mantenere una portata d'aria di 100-150 cm³/s. Evitare il surriscaldamento e mantenere la temperatura dello stampo. A tal fine, impostare i canali di raffreddamento tra 200°C e 250°C.

Inoltre, una questione trascurata, come lo stress termico, si verifica quando non si riescono a regolare le differenze di temperatura che superano i 50 °C. Questo provoca crepe e deformazioni nello stampo.

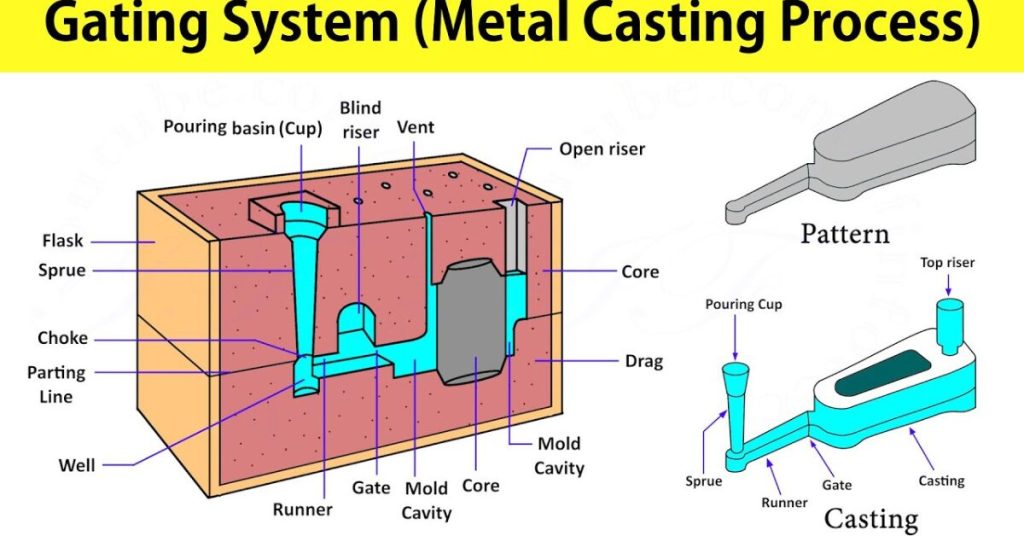

Gating e Risering

I gating fungono da percorso all'interno dello stampo e controllano il flusso dei metalli liquefatti con uno spessore di 5-10 mm. Nel frattempo, le alzate nelle configurazioni di lavorazione servono a riempire uniformemente le sostanze dello stampo. Utilizzano un diametro di 20-30 mm. L'allineamento non corretto di questi fattori può causare porosità nei prodotti.

Materiali degli stampi per leghe diverse

Questo è l'aspetto più importante da considerare. Cercate di scegliere la lega più resistente per la realizzazione di uno stampo, tenendo presente il metallo da fondere. Ad esempio, acciaio, rame o alluminio.

Tuttavia, l'acciaio viene utilizzato soprattutto negli stampi perché è resistente e può sopportare temperature elevate. Il rame è un buon metallo in grado di trasferire efficacemente il calore nei pezzi. L'alluminio è sempre disponibile per realizzare pezzi leggeri.

Processi di produzione degli stampi

Gli stampi possono essere realizzati con due metodi. Tra questi, uno è la lavorazione a scarica elettrica (EDM) e l'altro è il metodo lavorazione CNC di precisione.

Il processo di elettroerosione è adatto alla realizzazione di stampi con tagli minimi di 0,01 mm. Vaporizza il materiale mediante scariche elettriche.

Con il CNC, i produttori integrano strumenti automatizzati per realizzare stampi di forma complessa. Questo processo è adatto a prototipi e forme con tolleranze fino a 0,1 mm.

Rivestimenti per stampi

Sapete che l'applicazione di rivestimenti ceramici o galvanici su uno stampo può migliorarne la durata di 30-50%? I rivestimenti ceramici possono essere applicati su parti che dovrebbero essere esposte a oltre 300 °C. Tuttavia, la galvanoplastica può aumentare la durata della superficie e la finitura degli stampi.

Ottimizzazione e controllo dei processi in HPDC

Analisi della parte

Analizzare il pezzo e verificare la praticità del progetto di fusione. Concentratevi sullo spessore delle pareti (in genere 2-5 mm) e sugli angoli di sformo (1-3 gradi) per un'espulsione senza problemi. Questa fase mostra le reali aree di errore e i punti di stress.

Superficie di separazione

Mantenere le superfici di separazione piatte o assicurarsi che seguano i contorni naturali. In questo modo si riduce l'infiammabilità e si facilita la rimozione della colata. Inoltre, riduce i tempi di lavorazione di 20-30%.

Progettazione del sistema di stampi

I componenti principali della progettazione degli stampi possono essere le porte, le guide e gli sfiati. Ottimizzateli per ottenere un flusso uniforme. Ad esempio, la lunghezza delle guide (100-200 mm) e lo spessore delle porte (5-10 mm) possono rendere la produzione priva di difetti.

Ottimizzazione dei parametri di processo

I parametri di processo comprendono la velocità di iniezione (4-6 m/s per un riempimento uniforme), la pressione di mantenimento (500-800 bar) e la velocità di raffreddamento (20-50 °C/s). È necessario impostarli in modo appropriato per produrre pezzi con dimensioni precise e senza errori.

Documentazione e produzione 2D

I disegni tecnici 2D aiutano a seguire i dettagli del progetto e a ridurre al minimo i difetti. Per questo, i produttori utilizzano la lavorazione CNC e l'elettroerosione per gli stampi. In questo modo, possono ottenere tolleranze fino a 0,01 mm.

Simulazione HPDC

Nell'HPDC sono utili la simulazione fluidodinamica computazionale (CFD) e l'analisi agli elementi finiti (FEA). Sono in grado di gestire il calore, il flusso e le sollecitazioni nella progettazione degli stampi. Inoltre, con questi strumenti è possibile ridurre i tempi di consegna di circa 40%. Inoltre, migliorano la qualità al primo tentativo.

Controllo adattivo e SPC

I sistemi di controllo adattivi includono algoritmi di intelligenza artificiale. Con essi è possibile modificare dinamicamente le impostazioni del processo. Inoltre, consentono di ridurre gli sprechi di materiale di 20-30%, di ridurre i costi di produzione e di migliorare la qualità.

Allo stesso modo, utilizzando il controllo statistico dei processi (SPC), è possibile monitorare e controllare la produzione. Aiuta i produttori a produrre in modo coerente analizzando le tendenze dei dati. Possono anche eliminare la variabilità dei parametri critici.

Controllo del processo in tempo reale

Ora è possibile regolare le impostazioni durante la colata tramite sensori e attuatori. Le termocoppie misurano la temperatura dei metalli (200°C-450°C).

I trasduttori convertono le grandezze fisiche della pressione di iniezione (500-1200 bar) in segnali elettrici. Pertanto, l'adozione di un controllo di processo in tempo reale consente di mantenere i parametri istantaneamente.

Conclusione:

I produttori utilizzano il metodo della pressofusione ad alta pressione per realizzare pezzi con buoni dettagli. È la tecnica più veloce. È in grado di convertire l'alluminio, lo zinco o il magnesio fusi in pezzi applicativi di varie forme. Tuttavia, lo sviluppo di uno stampo perfetto è importante. Perché ha un impatto diretto sui risultati finali. Per questo motivo, è necessario utilizzare strumenti avanzati come AI, FEA, CFD, ecc. per regolare istantaneamente i parametri dell'HPDC.

0 commenti