La pressofusione ad alta pressione utilizza lo zinco per realizzare pezzi resistenti. Le leghe di zinco sono facili da modellare in questo processo. In questo modo si producono molti pezzi in modo rapido ed economico. I pezzi di zinco realizzati in questo modo sono resistenti e durano a lungo.

Questo articolo illustra diversi vantaggi comprovati dell'uso delle leghe di zinco nell'HPDC. Per questo motivo sono una scelta popolare per quasi tutti i settori industriali.

Che cos'è la lega di zinco? Definizione

Le leghe di zinco sono costituite principalmente da zinco, ma contengono anche piccole quantità di altri metalli come alluminio, magnesio e rame. Queste aggiunte rendono lo zinco più forte, più flessibile e meno soggetto alla ruggine. Ad esempio, l'aggiunta di alluminio rende lo zinco più duro, mentre il magnesio lo aiuta a resistere alla flessione nel tempo. Queste informazioni provengono da studi scientifici e rapporti industriali.

1. Zamak 3 (lega zinco-alluminio)

| Proprietà | Valore |

|---|---|

| Composizione | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Densità | 6,6-6,8 g/cm³ |

| Punto di fusione | 380-390°C |

| Resistenza alla trazione | 280-300 MPa |

| Resistenza allo snervamento | 200-220 MPa |

| Allungamento | 10-15% |

| Durezza | 80-90 HB |

2. ZA-12 (lega zinco-alluminio-rame)

| Proprietà | Valore |

|---|---|

| Composizione | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Densità | 6,3-6,5 g/cm³ |

| Punto di fusione | 440-460°C |

| Resistenza alla trazione | 370-410 MPa |

| Resistenza allo snervamento | 250-290 MPa |

| Allungamento | 15-20% |

| Durezza | 100-120 HB |

3. ZA-27 (lega zinco-alluminio-rame)

| Proprietà | Valore |

|---|---|

| Composizione | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Densità | 6,0-6,2 g/cm³ |

| Punto di fusione | 500-520°C |

| Resistenza alla trazione | 440-480 MPa |

| Resistenza allo snervamento | 320-360 MPa |

| Allungamento | 10-15% |

| Durezza | 130-150 HB |

4. Lega zinco-rame-titanio (ZCT)

| Proprietà | Valore |

|---|---|

| Composizione | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Densità | 7,0-7,2 g/cm³ |

| Punto di fusione | 420-440°C |

| Resistenza alla trazione | 350-400 MPa |

| Resistenza allo snervamento | 220-250 MPa |

| Allungamento | 15-20% |

| Durezza | 90-110 HB |

Vantaggi delle leghe di zinco nella pressofusione ad alta pressione

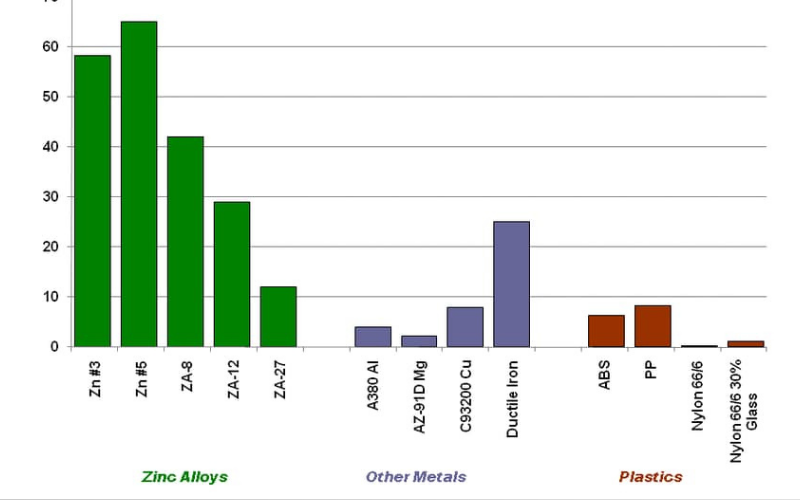

Confronto tra forza e densità

La maggior parte delle leghe di zinco offre la migliore resistenza. Si realizzano pezzi leggeri tramite la pressofusione ad alta pressione. Le opzioni standard comprendono:

- Zamak 3 offre una resistenza alla trazione fino a 268 MPa con densità volumetrica di 6,6 g/cm³.

- La disponibilità di resistenza alla trazione in Zamak 5 Tensile è di 331 MPa con una massa volumica di 6,6 g/cm³.

- Lo Zamak 2 offre una resistenza alla trazione di 400 MPa e una densità di 7 g/cm³.

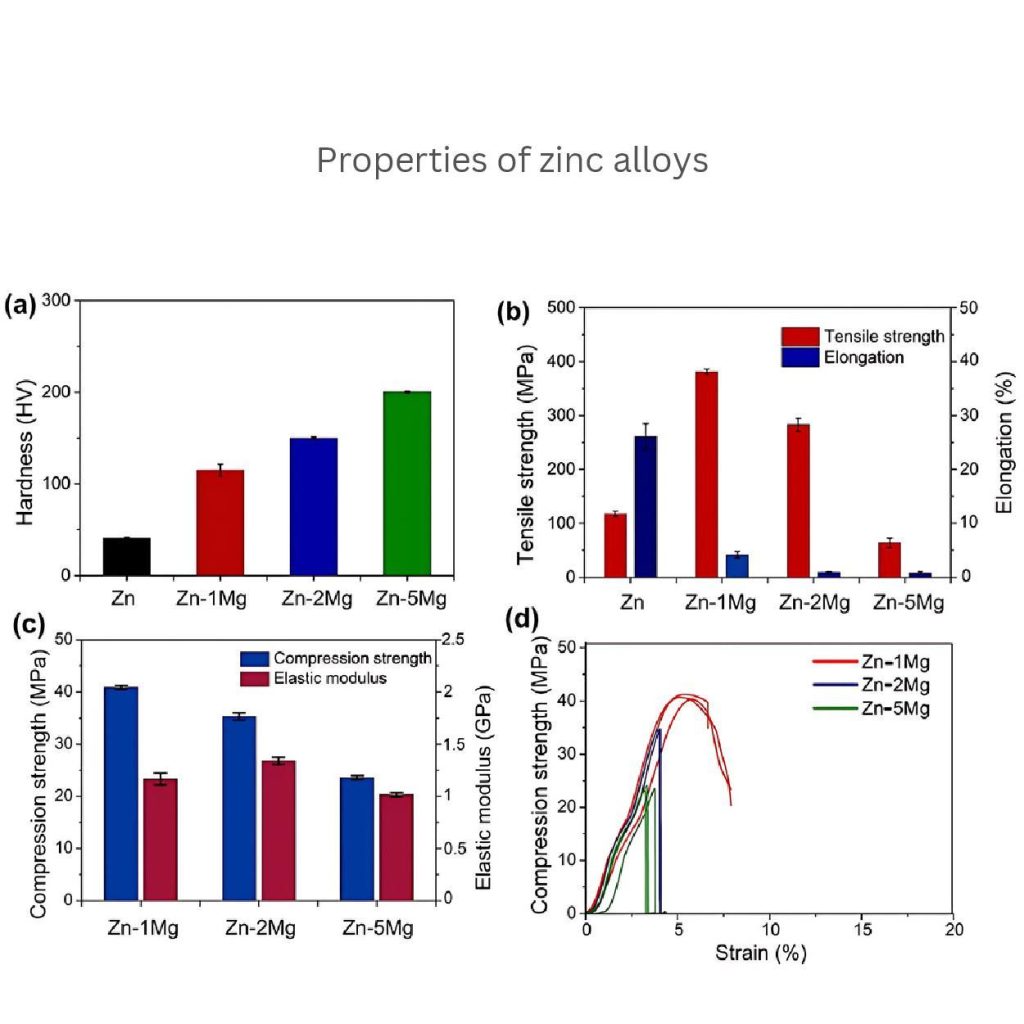

Effetto dell'aggiunta di magnesio (Mg)

La composizione del magnesio (Mg) con leghe di zinco aumenta la resistenza alla trazione. Ad esempio, l'aggiunta di 0,02% Mg allo zinco offre una resistenza alla trazione di 268 MPa.

Nel frattempo, l'aumento della quantità di mg a 0,08% aumenta anche la resistenza alla trazione fino a 310 MPa. Ciononostante, l'utilizzo di un maggior contenuto di Mg nello zinco riduce l'allungamento.. Ciò significa che il metallo può essere più resistente, ma non offre una grande flessibilità.

Microstruttura e applicazione

L'aggiunta di Mg allo zinco ne irrigidisce la microstruttura. Si formano infatti grani fini e fasi dure come η ed ε. Tutti questi cambiamenti aumentano anche la resistenza complessiva dello zinco.

Inoltre, la combinazione di una quantità molto bassa di rame (Cu) può migliorare la durezza. Ad esempio, lo Zamak 5 con 1% Cu ottiene una durezza Brinell di 82 HB.

Resistenza agli urti e all'usura

Lo zinco non solo offre una maggiore resistenza alla trazione, ma resiste anche agli urti. Ad esempio, lo Zamak 2 ha una resistenza agli urti di 43 J/m, che si adatta bene ai componenti esposti a forze impreviste.

Inoltre, l'applicazione di un rivestimento (TiN o nichel) sulle leghe di zinco ne aumenta la resistenza all'usura. Queste leghe rivestite funzionano meglio per le parti ad alto attrito. Ad esempio, giunti meccanici e meccanismi di bloccaggio.

Punto di fusione più basso e flusso migliorato

Le leghe di zinco hanno punti di fusione più bassi (385°C) rispetto all'alluminio (660°C). Si fondono facilmente e scorrono uniformemente nello stampo. In genere, durante l'HPDC, la temperatura dello stampo varia da 150 a 200°C. La pressione di iniezione è compresa tra 500 e 1500 bar.

Alta precisione e stabilità dimensionale

In genere, le leghe di zinco offrono uscite ben definite con tolleranze di ±0,05 mm. Questo livello di tolleranza è migliore di quello dell'alluminio (±0,1 mm).

Il miglioramento della precisione dipende anche dall'elevata fluidità e dal basso punto di fusione della lega. Per questo motivo, lo zinco è decisamente adatto alla realizzazione di parti fini e dettagliate di connettori elettrici e alloggiamenti di telecamere.

Riduzione dei difetti e miglioramento del riempimento degli stampi

Tra le altre leghe di zinco, lo Zamak 3 è in grado di riempire senza problemi le sottili sezioni interne degli stampi. Presentano meno difetti, come le crepe. Pertanto, è possibile utilizzarle per realizzare pezzi che non devono subire variazioni e che devono avere forme precise.

Resistenza alla corrosione superiore

Zamak 3 e 5 bloccano in modo impressionante la corrosione e la ruggine. Ad esempio, durante i test in nebbia salina (ASTM B117), mostrano un tasso di corrosione 3 volte migliore di <0,1 mm/anno rispetto all'alluminio.

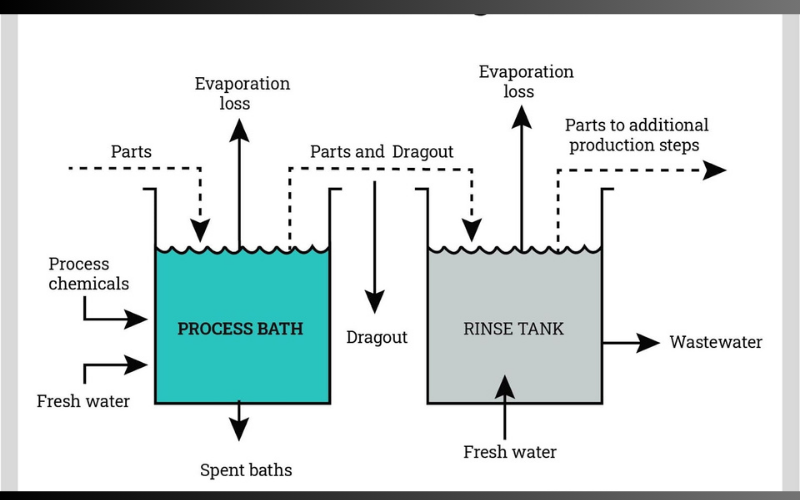

Formazione dello strato protettivo

Le leghe di zinco formano uno strato protettivo naturale (carbonato di zinco, ossido di zinco) chiamato patina o passivazione. Questi strati resistono agli effetti dell'acqua, del terreno o dell'aria. Inoltre, è possibile aumentare la loro capacità di protezione aggiungendo semplicemente alluminio 4%.

Rivestimenti aggiuntivi per la durata

Come è noto, i sanitari sono esposti frequentemente all'acqua o al sapone. In questo caso, i rivestimenti come la placcatura e la cromatura giocano un ruolo fondamentale. Aumentano la durata dello zinco.

Produzione più rapida

Lo zinco fuso negli stampi si raffredda 30-50% più velocemente dell'alluminio, trasformandosi in una forma a rete. Richiedono un minore raffreddamento e aumentano i ritmi di produzione.

Finitura superficiale superiore e lavorazione ridotta

L'utilizzo dello zinco in HPDC produce finiture superficiali superiori (Ra 0,4-0,8 µm). Ciò consente anche di saltare gli ulteriori trattamenti superficiali.

Queste leghe possono riprodurre dettagli molto fini (0,025 mm). Ciò significa che sono ideali per loghi, bordi sottili e progetti decorativi che richiedono tempi di accoppiamento ridotti.

Maggiore conduttività elettrica e termica

Le leghe di zinco offrono una conducibilità elettrica di 27% IACS. La loro conducibilità termica, pari a 113 W/m-K, è sufficiente per difendersi dal calore intenso. È importante per gli alloggiamenti elettronici e i dissipatori di calore.

Elevata resistenza alla fatica per i componenti in movimento

Per quanto riguarda le sollecitazioni ripetute, una resistenza alla fatica dello zinco di 35-70 MPa le gestisce meglio. Questa proprietà è ideale soprattutto per cerniere, serrature e collegamenti meccanici.

Vantaggi di costo delle leghe di zinco

Per quanto riguarda l'economicità, le leghe di zinco primeggiano per i minori costi di lavorazione rispetto all'alluminio. Vediamo di seguito la ripartizione:

- Il costo della lega di zinco può variare in ogni regione, ma in genere è compreso tra $3/kg (contro $4,5/kg per l'alluminio).

- Il costo degli utensili è 20% più basso anche grazie alla migliore durata degli stampi in zinco rispetto a quelli in alluminio.

- Utilizzano meno energia (30% inferiore) grazie al loro basso punto di fusione.

Sostenibilità e benefici ambientali

È possibile riutilizzare i prodotti di zinco riciclandoli e ottenendo un contenuto di 90%. Per questo processo, lo zinco consuma 75% meno energia e può produrre nuovo materiale. Inoltre, gli studi dimostrano che la pressofusione di zinco riduce efficacemente le emissioni di CO₂.

Applicazioni delle leghe di zinco in HPDC

1. Automotive: Parti di precisione per prestazioni migliori

L'industria automobilistica utilizza leghe di zinco, in particolare lo Zamak 5 con 1% Cu, per realizzare alloggiamenti di carburatori, pompe del carburante e corpi farfallati.

Questa opzione viene preferita per la sua maggiore resistenza alla trazione e per la capacità di arrestare l'usura. Ciò significa che i componenti sono in grado di gestire il calore e le vibrazioni del motore. Queste leghe riducono inoltre il peso del prodotto e migliorano l'efficienza del carburante.

Osservando l'immagine, si capisce quanto sia importante la pressofusione di zinco nei componenti automobilistici.

Dimostra che è possibile produrre una varietà di pezzi di forma difficile. Ad esempio, ingranaggi, leve e corpi strutturali. Anche l'interno della porta dimostra la qualità e la finitura esecutiva.

2. Aerospaziale: Componenti leggeri e affidabili

Utilizzando Zamak 2 con pressofusioni in Mg 0,1% si ottengono eccezionali staffe per aerei e alloggiamenti per satelliti.

Questi metalli prevengono il creep, mantenendo la loro forma reale anche sotto sforzo. Inoltre, la loro bassa densità (6,6 g/cm³) contribuisce a ridurre il peso dei pezzi e a garantire l'integrità strutturale.

3. Costruzione: Hardware resistente per l'uso quotidiano

L'opzione Zamak 3 è ideale per realizzare diversi modelli di maniglie per porte, serrature e accessori per tetti. Permettono di fondere facilmente le forme più complesse a prezzi convenienti.

Inoltre, Zamak 3 resiste in modo eccellente alla corrosione. Per questo motivo possono essere utilizzate anche per applicazioni esterne.

4. Beni di consumo: Design eleganti e resistenti

I produttori utilizzano lo Zamak 5 per produrre ingranaggi per elettrodomestici, cerniere per mobili e finiture decorative. L'utilizzo di queste leghe nel processo HDPC può migliorare la qualità della produzione e la finitura superficiale.

Questi componenti sono in grado di conservare i dettagli più fini. Inoltre, per quanto riguarda i parametri estetici, lo zinco crea un bell'aspetto e funziona bene.

Sfide e direzioni future

Limiti di temperatura nella pressofusione

Le leghe di zinco fondono molto rapidamente, in genere intorno ai 385-430°C. Questo è il motivo per non utilizzarle in applicazioni ad alta temperatura, al di sopra dei 150°C.

Inoltre, possono aderire alle superfici degli stampi e causare l'usura dello stampo alle alte temperature di pressofusione.

A questo punto, è possibile applicare un rivestimento sugli stampi o utilizzare sistemi di raffreddamento migliori per risolvere questi problemi.

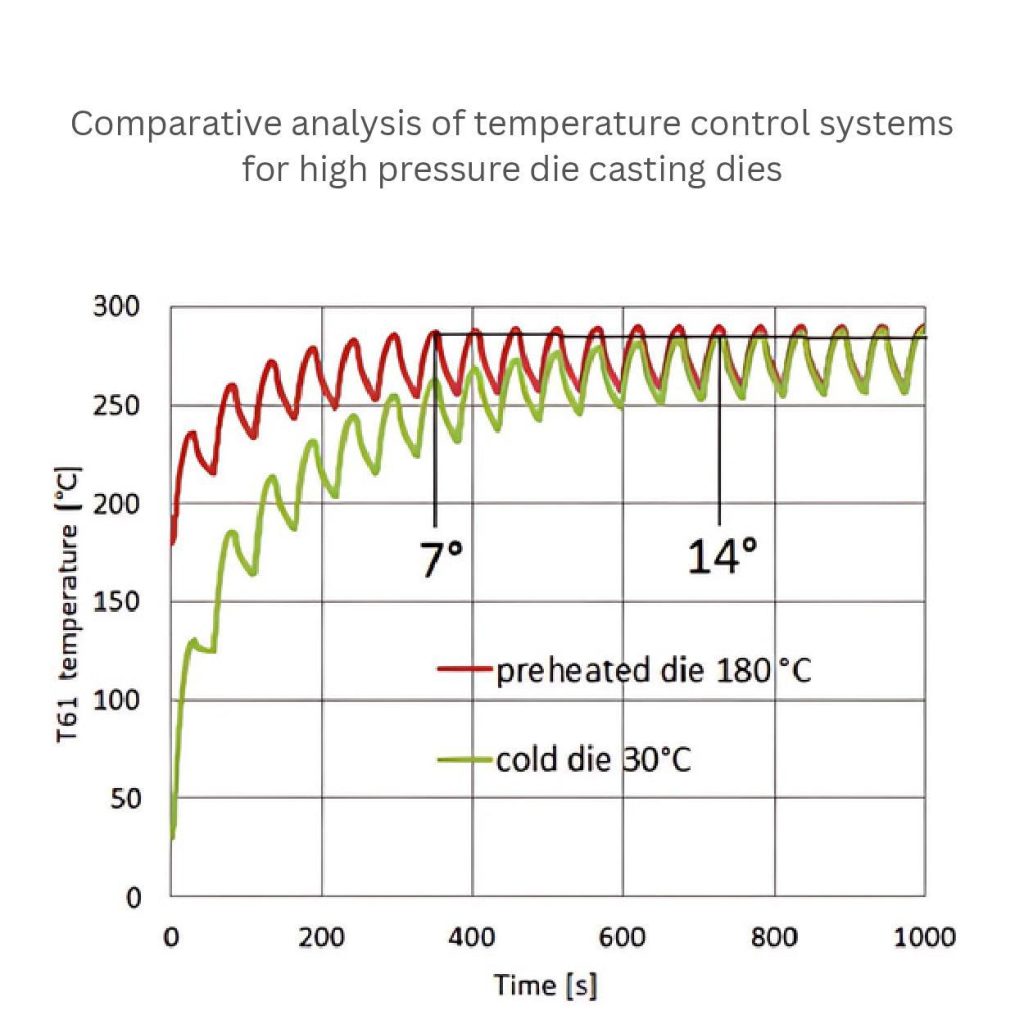

Ad esempio, questo grafico mostra le temperature degli stampi in HPDC per lo zinco. Si può notare come uno stampo preriscaldato (180°C) raggiunga rapidamente una temperatura stabile rispetto a uno freddo (30°C). Queste temperature hanno anche un impatto sui tempi di ciclo e sulla qualità della colata.

Rischi e soluzioni di ossidazione

Lo zinco non regge le temperature più elevate; lo avete scoperto prima. Ma cosa succede quando lo si riscalda oltre i 400°C? In pratica, lo zinco produce ossido di zinco (ZnO), che indebolisce la fabbricazione.

Queste emissioni possono davvero far aumentare la porosità e i difetti superficiali. Pertanto, è necessario utilizzare la schermatura con gas argon o la pressofusione sotto vuoto. Queste tecniche rimuovono l'ossigeno durante la colata e riducono i rischi di ossidazione.

Ricerca per migliorare le leghe di zinco

Gli scienziati stanno cercando di migliorare le capacità delle leghe di zinco. Stanno testando i risultati aggiungendo altri elementi terrestri come il titanio (Ti), il ferro (Fe), ecc. Ad esempio, la lega Zn-Ti può sopportare meglio le temperature più elevate, fino a 200°C.

Inoltre, i progressi delle macchine per la pressofusione contribuiscono a ridurre i difetti grazie alla funzione dei sensori di pressione in tempo reale.

La microstruttura di una lega Zn-1Fe-1Mg nell'immagine mostra i suoi vari aspetti mutevoli. Ad esempio, la sezione (a) rivela la microstruttura as-cast con fasi etichettate di Zn, FeZn13 e Mg2Zn11.

Allo stesso modo, la sezione (b) indica una microstruttura omogeneizzata contenente una migliore distribuzione di Mg2Zn11

La parte C mostra i modelli XRD. Questo pattern confronta i campioni as-cast e omogeneizzati. In modo da confermare la presenza di fasi indiziarie.

Lo zinco nelle tecnologie emergenti

I produttori esplorano le capacità delle leghe di zinco, verificandole nei veicoli elettrici. In particolare, realizzano alloggiamenti leggeri per le batterie e parti del motore. Scoprono l'idoneità dello zinco grazie alla sua buona conducibilità elettrica e alla schermatura EMI.

Inoltre, l'integrazione della produzione additiva (stampa 3D) nel processo HPDC consente di creare oggetti di successo formando strati di materiali.

Progetti in corso

L'Università del Michigan e le aziende automobilistiche conducono diversi studi. Stanno cercando di scoprire le migliori funzioni dei compositi zinco-alluminio nei componenti dei motori.

Inoltre, la maggior parte degli istituti, come l'Istituto di Istituto Fraunhofer (Germania), si stanno concentrando sullo sviluppo della pressofusione ad alta velocità. In questo modo, la produzione di parti in zinco diventa più veloce rispetto ai metodi tradizionali.

Conclusione:

Le leghe di zinco nella pressofusione ad alta pressione (HPDC) offrono numerosi vantaggi. Tra questi, una produzione più rapida, un'elevata resistenza, una buona finitura superficiale, la precisione, ecc. Queste leghe consumano meno energia e producono pezzi ideali per applicazioni automobilistiche, elettroniche e industriali.

Perché ogni settore ha bisogno di un tipo di materiale speciale. Che possa fornire loro parti richieste, durata ed efficienza. Per questo motivo, i ricercatori continuano a scoprire leghe di zinco per dimostrarne il valore.

Per la pressofusione ad alta pressione di leghe di zinco, Alu Die Casting è una delle aziende rinomate di pressofusione. Abbiamo una vasta esperienza in pressofusione di zinco, hanno buone recensioni da parte dei clienti e certificazioni come la ISO 9001. La nostra azienda offre prezzi accessibili, buoni tempi di consegna e competenza nella specifica lega di zinco. Contattateci a info@aludiecasting.com

0 commenti