La pressofusione è uno dei processi utilizzati nelle industrie moderne. Consente ai produttori di produrre parti metalliche altamente complesse in modo molto preciso e affidabile. Tra i molti materiali per la pressofusione, lo zinco e l'alluminio sono i più utilizzati. Ciascuno di questi materiali presenta vantaggi e svantaggi.

La scelta del materiale corretto è una decisione cruciale. Ha un impatto sulle prestazioni dei prodotti, sui costi, sulla durata e sull'efficienza della produzione. In questo articolo viene fornito un confronto tra la pressofusione di zinco e quella di alluminio. Ne vengono illustrate le caratteristiche, i punti di forza e di debolezza, le applicazioni e il prezzo.

Che cos'è la pressofusione?

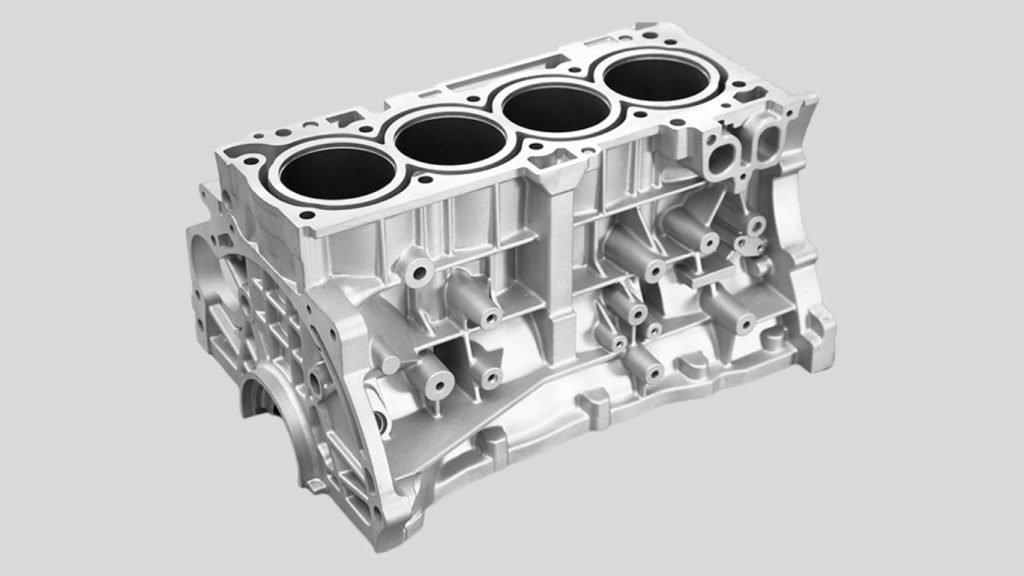

La pressofusione si riferisce a un processo di formatura del metallo. Il metallo fuso viene sottoposto ad alta pressione e forzato in uno stampo di acciaio temprato. Il metallo viene versato nella cavità e si indurisce nel più breve tempo possibile. Lo stampo viene poi aperto e il pezzo già completato viene rimosso.

È un processo ottimale quando c'è una richiesta di produzione di massa. Offre una qualità standardizzata e una precisione nelle dimensioni e nelle superfici con una finitura liscia. I settori automobilistico, elettronico, dei macchinari industriali, dei dispositivi medici e dei prodotti di consumo si avvalgono della pratica della pressofusione.

Panoramica della pressofusione di zinco

Si tratta di un processo in cui un metallo, tipicamente lo zinco, viene riscaldato e versato in uno stampo pieno di cera. La pressofusione di zinco è una procedura accurata per modellare i metalli. È un processo che prevede l'iniezione ad alta pressione di lega di zinco fusa in uno stampo di acciaio temprato. Normalmente, questa pressione varia da 700 a 4.000 psi (5-28Mpa). Questa pressione garantisce il riempimento della cavità e la riproduzione nei minimi dettagli.

Lo stampo è fuso e solidifica il metallo ad alta velocità. Dopo la solidificazione dello stampo, si procede all'apertura dello stesso e l'espulsione del pezzo è completa. La maggior parte dei suoi componenti non richiede ulteriori o scarse lavorazioni.

Pressofusione con leghe di zinco

La pressofusione di zinco si occupa principalmente di leghe di zinco altamente pure. La percentuale di zinco è normalmente del 90-95%. L'altra composizione è composta da alluminio, magnesio e rame.

Le leghe di zinco per pressofusione sono normalmente dei seguenti tipi:

- Zamak 2 - Durezza e resistenza: elevata.

- Zamak 3 - La stabilità dimensionale e la finitura superficiale sono di alta qualità.

- Zamak 5 - Forza superiore a quella dello Zamak 3.

- ZA-8, ZA-12 e ZA-27 - Più alluminio nell'edificio.

Solo una di esse, Zamak 3, detiene quasi 70% della produzione globale di zinco pressofuso grazie al suo equilibrio.

Punto di fusione e risparmio energetico

Le leghe di zinco hanno un punto di fusione molto basso, pari a circa 380-390 °C. Si tratta di un valore molto inferiore a quello delle leghe di alluminio, che fondono a circa 660 °C.

Una temperatura di fusione più bassa è più economica in termini di consumo energetico, poiché utilizza circa 30-40% di energia durante il processo di colata. Inoltre, mantiene lo stress termico dello stampo. Di conseguenza, gli stampi in zinco hanno una durata di 500.000 cicli e oltre.

Tolleranze dimensionali e precisioni

La pressofusione di zinco è caratterizzata da un'elevata precisione dimensionale. Le tolleranze lineari sono solitamente comprese tra 0,025 mm e 25 mm di lunghezza.

Nella maggior parte delle applicazioni, è possibile ottenere tolleranze complessive dei pezzi inferiori a +-0,05 mm senza alcuna post-lavorazione. La precisione è elevata e riduce i tempi e i costi di produzione.

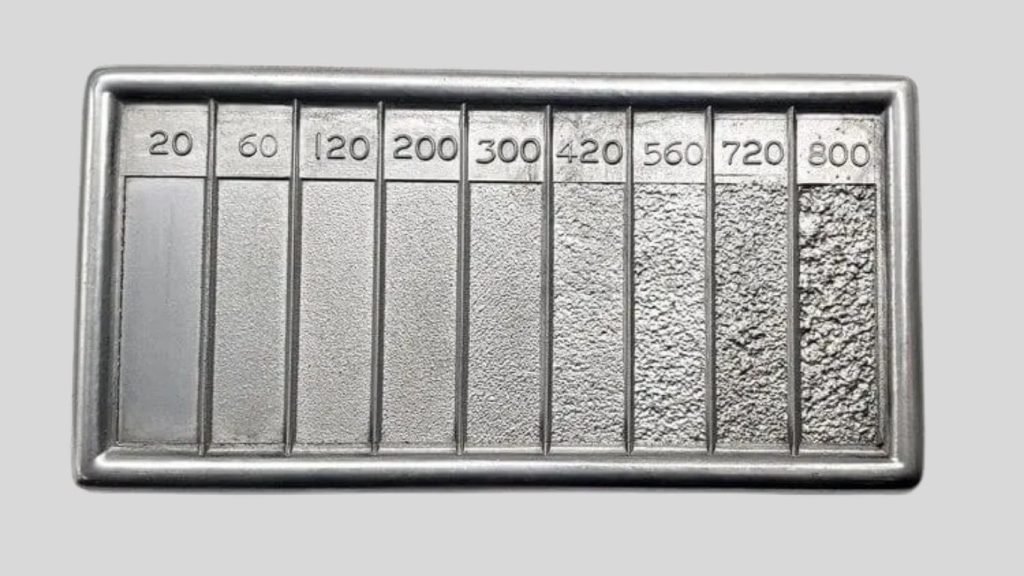

Finitura, qualità estetica e superficie

I prodotti pressofusi in zinco hanno un aspetto liscio quando vengono estrusi dallo stampo. I valori di rugosità superficiale rientrano normalmente nell'intervallo 1,6 -3,2 um.

I trattamenti superficiali più adesivi sono quelli allo zinco. La resistenza dello zinco nelle finiture cromate, nichelate e decorative è normalmente superiore a 20 Mpa e questa forza è attribuita alla forza di adesione della galvanica.

Proprietà meccaniche delle leghe di zinco per pressofusione

Le leghe di zinco sono molto resistenti rispetto alle dimensioni dei pezzi. Le proprietà meccaniche comuni sono:

- Resistenza alla trazione finale: 280-440Mpa

- Resistenza allo snervamento: 210-350 MPa

- Allungamento: 7-15%

- Durezza: 80-120 HB

Questi valori fanno sì che lo zinco venga utilizzato nei componenti soggetti a usura e a carico.

Velocità e ciclo di produzione

La pressofusione di zinco favorisce cicli di produzione rapidi. La durata media del ciclo è di 5-15 secondi per colpo.

Ciò consente di produrre oltre un milione di componenti all'anno utilizzando uno stampo multi-cavità. Il periodo di ciclo è breve, aumenta la produttività e riduce il costo unitario.

Ciò è possibile grazie all'utilizzo di colate a parete sottile

Le leghe di zinco sono molto fluide. Ciò consente di realizzare componenti a parete sottile fino a uno spessore di 0,5-0,75 mm.

Con la colata a parete sottile è possibile realizzare progetti compatti e risparmiare sulla quantità di materiali senza compromettere l'integrità strutturale.

Gamma di dimensioni e peso dei pezzi

Per i componenti di piccole e medie dimensioni è preferibile utilizzare la pressofusione di zinco. Il peso normale dei pezzi è compreso tra 5 grammi e 3 chilogrammi.

Questa gamma di dimensioni è uniforme e può essere applicata per formare forme complesse e con una quantità significativa di dettagli.

Sostenibilità e ambiente

Lo zinco può essere riciclato senza perdita di proprietà meccaniche e 100%. Il recupero dei rottami di zinco pressofuso è approssimativamente superiore a 95%.

Il riciclaggio dello zinco consuma molta meno energia, circa il 25-30% rispetto alla produzione primaria di zinco. Ciò rende la pressofusione di zinco un prodotto di produzione ecologico.

Punti di debolezza della pressofusione di zinco

Nonostante sia il metodo migliore, la pressofusione di zinco ha i suoi limiti. Lo zinco ha una densità di massa di 6,6-6,8 g/cm3, più che doppia rispetto all'alluminio.

Le leghe di zinco sono anche poco resistenti al calore. È necessario suggerire temperature di esercizio costanti, inferiori a 120 °C. Temperature eccessive possono indurre creep o deformazioni se esposte per un lungo periodo di tempo.

La prevalenza della pressofusione di zinco

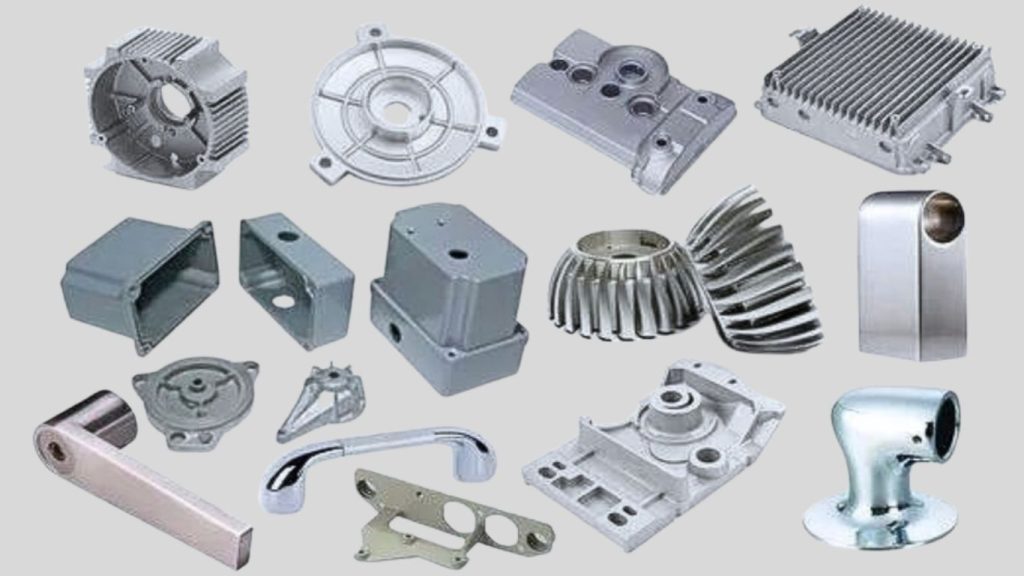

La pressofusione di zinco viene utilizzata in:

- Componenti di macchinari e ingranaggi di precisione.

- Connettori e alloggiamenti per l'elettricità.

- Parti interne per autoveicoli

- Serrature, cerniere e ferramenta

- Custodie e involucri per elettronica di consumo.

Gli impieghi dello zinco sono favorevoli per la precisione, la resistenza e la qualità della superficie.

Meriti e demeriti della pressofusione di zinco

Vantaggi della pressofusione di zinco

Alta precisione dimensionale

Pressofusioni di zinco sono molto precise per quanto riguarda le dimensioni. La lega di zinco presenta quantità minime di ritiro di solidificazione, tendenzialmente inferiori a 0,6. Per questo motivo, è possibile avere tolleranze strette come +-0,025 mm, considerando 25 mm di lunghezza del pezzo.

La limitazione della lavorazione secondaria si accompagna a un'elevata precisione. Questo riduce i tempi e i costi di produzione.

Finitura superficiale superiore

Le pressofusioni di zinco hanno una superficie liscia fuori dallo stampo. I valori tipici di rugosità superficiale sono compresi tra 1,6 e 3,2 um.

Lo zinco si lega molto bene anche ai rivestimenti. I rivestimenti zincati hanno in genere una forza di adesione superiore a 20 Mpa. Ciò rende lo zinco adatto a finiture decorative e funzionali.

Basso punto di fusione e risparmio energetico

La temperatura di fusione delle leghe di zinco varia tra 380 e 390 °C. Si tratta di quasi il 40% della temperatura di fusione delle leghe di alluminio, che fondono a circa 660 C.

Una temperatura di fusione più bassa consuma il 30-40% della potenza. Riduce ulteriormente la fatica termica sugli stampi, riducendola a 500.000-100.000 cicli.

Elevata resistenza meccanica di parti di dimensioni minime

Nei progetti in miniatura, le leghe di zinco sono molto resistenti. Le proprietà meccaniche comuni sono:

- Resistenza alla trazione finale: 280-440Mpa

- Resistenza allo snervamento: 210-350 MPa

- Durezza: 80-120 HB

Queste proprietà dello zinco ne consentono l'impiego in parti portanti e soggette a usura.

Cicli di produzione rapidi

Lo zinco si solidifica rapidamente. Il tempo normale del ciclo di pressofusione è di 5-15 secondi per colpo.

Il tasso di produzione è superiore a 1 milione di pezzi all'anno, con tempi di ciclo brevi e un unico stampo. Ciò rende lo zinco adatto alla produzione su larga scala.

Migliore fusione a parete sottile

Le leghe di zinco sono molto fluide. Si possono ottenere spessori molto bassi delle pareti (0,5-0,75 mm).

La caratteristica delle pareti sottili consente di ridurre i progetti a dimensioni ridotte e di risparmiare materiali senza ridurre la resistenza.

L'utilizzo e la riciclabilità del materiale sono elevati.

Il recupero dei rottami di zinco pressofuso è superiore a 95%. Lo zinco può essere riciclato per 100% delle sue qualità meccaniche.

Il riciclaggio dello zinco consuma circa 25-30% dell'energia consumata durante la produzione primaria di zinco.

Gli svantaggi della pressofusione di zinco

Maggiore densità e massa ridotta

Lo zinco ha una densità di massa di circa 6,6-6,8 g/cm3. È due volte superiore alla densità dell'alluminio, che è di 2,7 g/cm3.

I componenti pesanti non dovrebbero essere utilizzati in applicazioni sensibili al peso, come quelle aerospaziali e i veicoli elettrici.

Resistenza termica limitata

Le leghe di zinco non sono altrettanto stabili dal punto di vista termico. Le temperature di esercizio non vengono normalmente superate oltre i 120 C.

A questa temperatura, lo zinco può quindi subire uno scorrimento e perdere la sua resistenza. Questo limita il suo utilizzo alle alte temperature.

Gamma limitata di dimensioni dei pezzi

I pezzi di piccole e medie dimensioni devono essere pressofusi con zinco. Il peso dei pezzi varia da 5 grammi a 3 chilogrammi come peso normale.

La produzione di pezzi molto grandi non è conveniente a causa dei limiti delle macchine e della massa dei materiali.

Comportamento di scorrimento a lungo termine

È probabile che nelle leghe di zinco si verifichi uno scorrimento a carico costante. Sollecitazioni superiori al 30-40% del carico di snervamento a lungo termine mostrano la deformazione da scorrimento.

Questo può compromettere la stabilità dimensionale su cui verranno applicate le applicazioni strutturali nel lungo periodo.

Diminuzione del rapporto resistenza/peso

Lo zinco è potente, ma il suo rapporto forza-peso è inferiore rispetto all'alluminio. Con un peso significativamente inferiore, è possibile utilizzare l'alluminio, che è altrettanto potente.

Ciò rende lo zinco un concorrente inferiore rispetto ai progetti strutturali leggeri.

Considerazione del costo del materiale

I prezzi delle leghe di zinco costano solitamente di più al chilogrammo rispetto all'alluminio. Anche se la riduzione della lavorazione aiuta a coprire parte delle spese, è possibile che la fluttuazione dei prezzi delle materie prime influisca sull'economia.

L'efficienza dei costi è estremamente sensibile al volume di produzione e alla complessità dei pezzi.

Introduzione alla pressofusione di alluminio

Pressofusione di alluminio. È stato definito come il processo di produzione di getti mediante colata di alluminio fuso in stampi superrettangolari con guarnizioni di gomma riempite all'interno per consentire l'indurimento della superficie.

La pressofusione di alluminio può essere definita come il processo di produzione di metalli che vengono utilizzati nella produzione di elementi complessi e leggeri. Questo processo prevede il passaggio di una lega di alluminio fuso ad alta pressione in uno stampo di acciaio. La pressione di iniezione è solitamente compresa tra 1.000 e 20.000 psi (7-140 Mpa), a seconda delle dimensioni e della complessità dei pezzi.

L'alluminio fuso riempie rapidamente la cavità dello stampo e si solidifica. Lo stampo si indurisce e il componente viene espulso. La pressofusione è utilizzata soprattutto per le dimensioni medie e grandi che richiedono resistenza e peso ridotto.

Leghe per pressofusione di alluminio

In genere, la pressofusione di alluminio viene effettuata utilizzando leghe di alluminio-silicio. Si tratta di leghe eccellenti per fluidità, resistenza e corrosione.

Le leghe standard di alluminio per la pressofusione sono:

- A380 - È la lega più comune che ha una resistenza e una colabilità ragionevoli.

- A383 - La componente a parete sottile e la componente complessa vengono smussate.

- A360 - Migliore duttilità e resistenza alla corrosione.

- ADC12 - utilizzati nell'elettronica e nelle automobili.

La concentrazione di silicio è normalmente compresa tra l'8 e il 12%, il che la rende fluida e genera un minor ritiro durante la solidificazione.

Temperatura - Proprietà termiche e di fusione

Il punto di fusione della lega di alluminio è di circa 660-690 C, un valore molto elevato rispetto al punto di fusione delle leghe di zinco. L'elevato punto di fusione comporta un maggiore consumo di energia durante la colata.

L'alluminio è tuttavia molto conduttivo dal punto di vista termico. I valori di conducibilità termica più diffusi sono compresi tra 90 e 155 W/mK e l'alluminio è il più adatto per essere utilizzato come dissipatore di calore.

Tolleranze dimensionali e precisioni

Il caso della pressofusione di alluminio è buono, ma non così stretto come quello dello zinco. Le tolleranze normali sono di -0,1 - +- 0,2 mm/25 mm di lunghezza del pezzo.

Al di sotto di 1,0-1,3 si ha una debole sinterizzazione da ritiro dell'alluminio. Questo ha fatto sì che l'utilizzo di elementi di precisione sia, nella maggior parte dei casi, soggetto a lavorazioni secondarie.

Martelli di superficie e calcestruzzo

Lo standard 3,2 6,3 um è la varietà di rugosità superficiale degli articoli in alluminio pressofuso. Questo è il caso della maggior parte delle applicazioni, anche se la finitura delle parti decorative può essere eseguita ulteriormente.

La finitura dell'alluminio può essere ottenuta con la tecnica dell'anodizzazione e la finitura o il rivestimento in polvere possono essere ottenuti anche con la tecnica dell'anodizzazione. L'alluminio nodulare presenta caratteristiche di corrosione e durezza superiori.

Lega di pressofusione di alluminio meccanico

Le leghe di alluminio pressofuse hanno un forte rapporto di peso. Le proprietà meccaniche che le accomunano sono:

- Massima resistenza alla trazione: 220 MPa- 330 MPa.

- Resistenza allo snervamento: 130-180 MPa

- Allungamento: 2-10%

- Durezza: 70-100 HB

Queste proprietà rendono l'alluminio adatto per gli aspetti strutturali e portanti.

Vantaggio di leggerezza

L'alluminio ha una densità di circa 2,7 g/cm 3, quasi 60 volte inferiore a quella dello zinco. Questo tipo di risparmio di peso è necessario nei settori automobilistico, aerospaziale e delle auto elettriche.

Un peso ridotto dei componenti significa anche un elevato risparmio di carburante e un peso ridotto del carico del sistema.

Velocità e tempi di produzione

La pressofusione dell'alluminio è un processo più lungo rispetto alla pressofusione dello zinco. Complessità e spessore. I pezzi durano 20-60 secondi al colpo.

Sia i volumi medi che quelli alti con cicli lenti sono ancora economicamente vantaggiosi utilizzando la pressofusione di alluminio.

Capacità di pezzi grandi e complicati

Le pressofusioni modellate in alluminio possono contenere pezzi più grandi rispetto a quelle modellate in zinco. Con un'apparecchiatura di pressofusione ad alta pressione si possono realizzare pezzi che pesano fino a 15-20 kg.

Questo è il motivo per cui l'alluminio può essere utilizzato anche nelle casse del motore, nelle casse della trasmissione e nei telai strutturali.

Protezione dalla corrosione e prestazioni ambientali

La corrosione passiva è una delle costruzioni naturali che viene preparata con l'aiuto dell'alluminio che crea un ossido. Questo rende possibile l'utilizzo dell'alluminio nei progetti per esterni e marini.

L'alluminio è 100% riciclabile. Questo perché il riciclo dell'alluminio consuma il 5% dell'energia utilizzata per la produzione dell'alluminio, e quindi il riciclo consuma molta energia.

L'alluminio pressofuso è stato utilizzato in applicazioni

Viene applicato in altre opere in:

- Parti del motore e della trasmissione Carmotor.

- Batteria dei veicoli elettrici.

- Dissipatori di calore e involucri elettronici.

- Parti strutturali aerospaziali

- Componenti di macchine industriali.

La pressofusione di alluminio presenta svantaggi e vantaggi

I vantaggi della pressofusione di alluminio

Materiale leggero

La densità dell'alluminio è bassa, circa 2,7 g/cm3. Questo fa sì che i pezzi di alluminio siano quasi il 60% più leggeri dello zinco e molto più leggeri dell'acciaio.

La diminuzione del peso aumenta l'efficienza del carburante dell'automobile. Si riduce anche il peso nella costruzione di macchine e sistemi elettronici.

Il rapporto tra peso e resistenza è elevato

Le leghe di alluminio per pressofusione sono efficaci in termini di resistenza meccanica, ma sono leggere. Alcune proprietà meccaniche sono comuni e comprendono le seguenti:

- Massima resistenza alla trazione: 220-330 Mpa.

- Resistenza allo snervamento: 130-180 MPa

È la combinazione di questi due elementi che permette all'alluminio di essere il più adatto in ambito strutturale e portante.

Qualità eccezionale Resistenza alla corrosione

L'alluminio è naturalmente dotato della capacità di ricoprirsi di uno strato di ossido. Nella maggior parte dei casi, il rivestimento impedisce l'ossidazione e la ruggine.

In un ambiente climatico umido, marino/esterno è stato un prodotto eccellente. Il tasso di esposizione atmosferica alla corrosione è inferiore a 0,05 mm/anno.

Buona conducibilità termica

L'alluminio è un conduttore termico con una conducibilità termica di 90-155 W /mK. Questo garantisce una facile dissipazione del calore.

Questo è il materiale che fa sì che l'alluminio venga utilizzato nei dissipatori di calore, nei componenti dei motori e nelle custodie elettroniche.

Abilità di parti alte e complicate

I pezzi più grandi vengono fusi in alluminio. I componenti che hanno una massa fino a 15-20 kg possono essere realizzati con macchine di pressofusione ad alta pressione.

Questo fa sì che l'alluminio sia adeguato ai blocchi motore, all'alloggiamento della trasmissione e ai telai strutturali.

Stabilità dimensionale alle alte temperature

L'alluminio è più resistente al calore, più dello zinco. La maggior parte delle leghe è lavorabile a 200-250 C.

In questo modo si utilizza l'alluminio ad alte temperature.

Grande riciclabilità e sostenibilità

L'alluminio è 100% riciclabile. Rispetto alla produzione primaria di materiali in alluminio, consuma la metà dell'energia che viene utilizzata per riciclare l'alluminio.

Ciò contribuisce a ridurre al minimo gli effetti dell'inquinamento ambientale e le spese di produzione.

Svantaggi della pressofusione di alluminio

Alta temperatura di fusione

L'alluminio fonde a una temperatura di 660-690 gradi C. Si tratta di un punto di fusione maggiore e quindi consuma più energia nella colata.

La temperatura è elevata e ciò significa che gli stampi subiscono un forte stress termico. La qualità degli stampi determina la vita media dello stampo, che varia tra i 100 e i 300 cicli.

Fusione in zinco con precisione dimensionale ridotta

Anche l'alluminio si contrae maggiormente durante il processo di solidificazione e la contrazione naturale è di 1,0-1,3%.

Di conseguenza, le tolleranze sono più deboli. Queste tolleranze sono spesso di +0,2 -0,1 mm/25 mm. Spesso è necessaria una lavorazione secondaria.

Finitura superficiale più ruvida

Le pressofusioni di alluminio hanno normalmente un valore approssimativo di 3,2-6,3 um sulla rugosità superficiale.

I processi decorativi possono richiedere anche altre finiture, ad esempio la lavorazione, la lucidatura o il rivestimento.

Riduzione del tempo di ciclo di produzione flessibile

Anche l'alluminio richiede un lungo periodo di tempo per raffreddarsi rispetto allo zinco. La ripresa richiede fino a 20-60 secondi.

Il costo del lungo tempo di ciclo riduce la produzione di alti volumi.

Aumento dei costi di attrezzaggio e manutenzione

Le temperature di esercizio sono elevate e quindi l'usura degli stampi in alluminio è maggiore. Anche l'attrezzaggio è molto costoso rispetto alla pressofusione di zinco.

L'accuratezza dimensionale e la qualità della superficie sono di solito mantenute attraverso la manutenzione.

Sfide di porosità

L'alluminio presenta una porosità gassosa che è probabile che si verifichi in pressofusione. La porosità che si verifica comunemente quando il controllo del processo non è ottimale è quella dell'1-3%.

Eventuali porosità possono causare una perdita di resistenza meccanica e limitarne l'uso in caso di pressioni ridotte.

Informazioni su GC Precision Mould

L'azienda cinese identificata con la pressofusione è GC Precision Mould. Festeggiamo il nostro 20° anniversario di fornitura di parti metalliche di qualità e precisione.

I nostri servizi

Ci occupiamo anche di pressofusione di alluminio, zinco e magnesio. Disponiamo di risorse per la progettazione di stampi, la pressofusione ad alta pressione, la lavorazione CNC e la finitura delle superfici. Abbiamo i progetti in fase di idea, fino alla fase di finalizzazione del prodotto.

Qualità e applicazioni

Abbiamo una buona qualità di componenti. Trovano applicazione nei settori automobilistico, elettrico, della ferramenta e industriale.

Perché scegliere noi?

Scegliete GC Precision Mould che sia preciso, durevole e affidabile. Offriamo servizi a basso costo per soddisfare le vostre esigenze.

Conclusione

Pressofusione (Zinco e pressofusione Alluminio) svolge un ruolo cruciale nel mondo moderno della produzione. Questi due materiali sono associati a diversi punti di forza e di debolezza.

Anche lo zinco non è da meno in termini di precisione, finitura e rapidità di produzione. L'alluminio vanta una superiorità in termini di leggerezza, corrosione e controllo del calore.

Manca la migliore alternativa finale. La scelta più appropriata dipende dai requisiti di progettazione, dai requisiti operativi, dagli obiettivi di costo e dalle applicazioni.

I vantaggi e gli svantaggi dei due materiali aiuterebbero i produttori a fare le scelte giuste. Questo porta alla qualità dei prodotti, al successo e all'efficienza nel lungo periodo.

Domande frequenti

Quali sono le vostre materie prime, la pressofusione?

Si tratta di leghe di alluminio, zinco e magnesio. Sono composte da materiali altamente precisi, resistenti e con una finitura superficiale di alto livello, che possono essere utilizzati in diverse attività.

Quali sono i servizi di GC Precision Mould?

Proponiamo un lavoro di pressofusione totale, che comprende la pressofusione ad alta pressione, la lavorazione CNC, la finitura superficiale e la progettazione degli stampi. Non ci fermiamo davanti a nulla fino alla fine.

Quali settori servite?

Il nostro settore di attività è quello automobilistico, elettronico, hardware e industriale. Possediamo componenti personalizzati di alta qualità e ad alte prestazioni.

Qual è la vostra garanzia di qualità per i clienti sui prodotti?

Le misure di controllo della qualità in tutte le fasi sono molto severe, con attrezzature di ispezione e test all'avanguardia. I nostri prodotti devono essere estremamente precisi, robusti e soddisfacenti per il cliente.

Qual è il motivo per cui si è deciso di privilegiare GC Precision Mould?

Scegliete GC Precision Mould per la precisione, l'affidabilità e l'economicità delle soluzioni di pressofusione. Abbiamo più di 20 anni e questo ci permette di offrirvi soluzioni personali ai problemi.

0 commenti