Uno dei processi più efficaci nelle industrie moderne è la pressofusione di zinco ad alta pressione. Consente alle aziende di creare componenti metallici precisi, robusti e di qualità. I settori automobilistico, elettronico e dei prodotti di consumo sono tra le industrie che dipendono fortemente da questo approccio. Lo zinco fuso viene pressato in stampi di acciaio per formare componenti corretti in tempi brevi.

Pressofusione di zinco ad alta pressione: Che cos'è?

Pressofusione di zinco ad alta pressione è un processo di fabbricazione che prevede l'uso di un'intensa pressione dello zinco fuso contro uno stampo. Il processo viene eseguito per garantire che il metallo occupi tutte le sezioni dello stampo. Dopo il raffreddamento, si ottiene un componente solido, dettagliato e liscio. La pressione fa sì che i pezzi siano più forti e affidabili. Anche la stabilità e la resistenza del metallo sono migliorate dal rapido raffreddamento.

È perfetto anche quando si vuole realizzare una forma complessa con pareti sottili. Produce componenti che non richiedono un'ulteriore lavorazione. Per questo motivo, la pressofusione di zinco ad alta pressione trova spazio nella produzione di massa di pezzi ad alta efficienza.

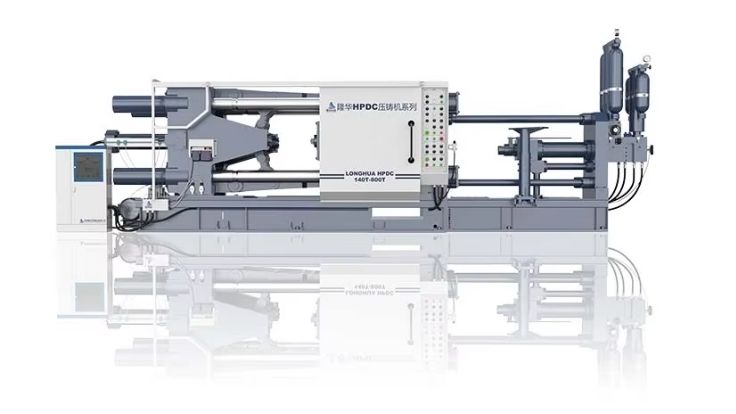

Macchina per la pressofusione ad alta pressione

Il componente centrale del processo di pressofusione di zinco ad alta pressione è una macchina di pressofusione ad alta pressione. È stata sviluppata per forzare lo zinco fuso in stampi di acciaio a velocità e pressione estremamente elevate. Questo serve a garantire il riempimento dello stampo per ottenere pezzi resistenti e precisi.

Le parti principali della macchina

- Sistema di iniezione. Si tratta di un sistema che forza lo zinco fuso attraverso lo stampo. Regola la forza e la velocità per assicurarsi che tutte le cavità siano riempite correttamente.

- Unità di serraggio. Si tratta dell'unità di bloccaggio, utilizzata per mantenere una stretta presa sullo stampo durante l'iniezione. Blocca le perdite e mantiene la forma del pezzo.

- Sistema di riscaldamento. Si tratta di un sistema di riscaldamento in cui lo zinco viene riscaldato e poi iniettato. Le temperature corrette, il flusso regolare e la qualità dei getti sono fondamentali.

- Sistema di espulsione. Questo sistema viene utilizzato per espellere il pezzo finito dallo stampo dopo il raffreddamento del pezzo. Assicura che il pezzo non venga danneggiato durante la rimozione.

- Pannello di controllo. Le macchine moderne sono dotate di controlli digitali per misurare la pressione, la temperatura e i tempi di ciclo. Ciò contribuisce a garantire una qualità uniforme dei produttori di pressofusione di zinco.

I vantaggi della pressofusione di zinco ad alta pressione

I produttori preferiscono questo processo per vari motivi:

Precisione e accuratezza

Grazie all'alta pressione, lo zinco fuso riempie completamente lo stampo. Tutte le caratteristiche della forma sono definite e vengono creati pezzi con tolleranze elevate.

Velocità ed efficienza

È possibile ottenere una produzione massiccia di pezzi in tempi brevi. L'automazione aumenta anche la velocità di produzione, che risulta essere economicamente vantaggiosa.

Forza e durata

I componenti sono migliorati in termini di resistenza meccanica grazie al rapido raffreddamento del processo. I componenti completati sono stabili e duraturi.

Disegni complessi

Pareti sottili e forme complesse sono possibili con l'alta pressione senza perdita di resistenza.

Riduzione dei rifiuti

Rispetto ad altre tecniche di fusione, pochissimo materiale va sprecato e il processo è più rispettoso dell'ambiente.

Perché lo zinco funziona bene

Un gran numero di metalli utilizzati nella produzione sono spessi e a lenta fusione. Questo complica il riempimento di forme piccole o complicate in uno stampo. Tuttavia, lo zinco ha una proprietà di fusione fluida e di facile scorrimento, come l'acqua.

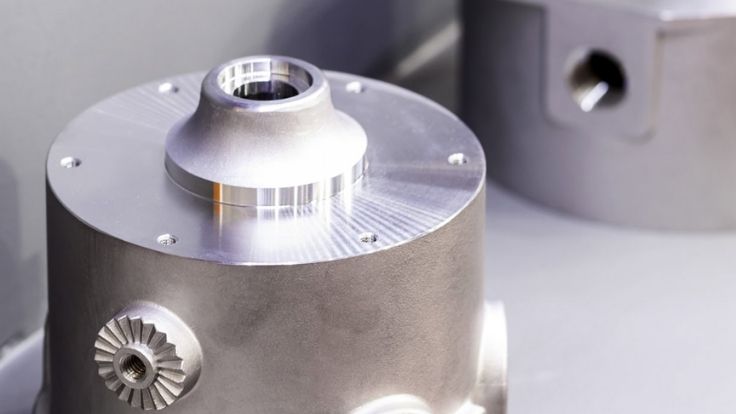

Il flusso del fluido consente allo zinco di riempire pareti estremamente sottili e spazi stretti inaccessibili ad altri metalli. I getti di zinco possono essere sottili fino a 0,2 millimetri sulla parete. In questo modo si ottengono componenti leggeri e allo stesso tempo resistenti. Inoltre, è possibile ottenere tolleranze molto più strette, vale a dire che i pezzi sono più precisi. Nel caso dello zinco, alcune caratteristiche che altrimenti richiederebbero una lavorazione aggiuntiva possono essere incorporate nell'articolo finito.

Lo zinco ha un punto di fusione basso rispetto ad altri metalli. Ciò implica che non è estremo per gli stampi in acciaio e quindi gli utensili hanno una durata prolungata. Gli stampi in zinco possono essere utilizzati molte volte, oltre un milione. Naturalmente, gli stampi semplici sono più durevoli di quelli complessi. In generale, comunque, gli stampi su zinco possono avere una durata di 510 volte superiore a quella degli stampi su altri metalli.

La produzione è veloce anche grazie al punto di fusione più basso. Le fusioni di zinco possono essere realizzate rapidamente, migliorando l'efficienza e riducendo il costo complessivo. Inoltre, consuma meno energia e quindi la colata di zinco è più ecologica rispetto ad altri processi.

Lo zinco ha una resistenza intrinseca e naturale alla corrosione. Se esposto all'aria, non arrugginisce ma sviluppa uno strato protettivo. Lo zinco è anche molto riciclabile. Lo zinco non utilizzato e quello non necessario possono essere fusi e riutilizzati. Ciò rende la pressofusione di zinco economicamente vantaggiosa e sostenibile.

Saldatura della pressofusione ad alta pressione

I pezzi realizzati con la pressofusione di zinco ad alta pressione sono talvolta saldati. Anche se la maggior parte dei pezzi in zinco viene colata in continuo, alcuni progetti possono richiedere una saldatura successiva alla colata. La saldatura viene utilizzata per creare un assemblaggio più grande o per rinforzare una determinata area.

Tipi di saldatura utilizzati

- Saldatura TIG (gas inerte di tungsteno). In questo modo si ottengono saldature pulite e precise. È adatto a tutte le parti più piccole o delicate della pressofusione di zinco.

- Saldatura MIG (gas inerte metallico). Più rapido e veloce del TIG, può essere utilizzato su pezzi di grandi dimensioni o per la produzione.

- Saldatura a punti. Si utilizza per unire piccole aree o fogli sottili. Viene spesso utilizzato nell'assemblaggio di parti utilizzate in applicazioni elettroniche o automobilistiche.

Vantaggi della saldatura di parti in zinco

- Incollare più di una colata in un assemblaggio.

- Garantisce la robustezza e la resistenza del prodotto.

- Ammette disegni elaborati che altrimenti sarebbero impossibili da produrre in un'unica fusione.

Considerazioni importanti

Il punto di fusione dello zinco è basso, pertanto è necessario prestare attenzione alla temperatura durante la saldatura. Un calore eccessivo può rovinare la fusione o distorcere il pezzo. Gli affermati produttori di pressofusione di zinco applicano il giusto metodo di saldatura in modo da produrre prodotti di qualità senza compromettere la resistenza.

La saldatura viene utilizzata per integrare la pressofusione di zinco ad alta pressione per garantire che i produttori possano produrre un componente più complesso o più grande che mantenga la durata e la precisione.

Gamma di pressione Pressofusione ad alta pressione

La pressione applicata per forzare lo zinco fuso nello stampo è fondamentale nella pressofusione di zinco ad alta pressione. Quando il metallo viene sottoposto a una pressione adeguata, riempirà tutte le cavità fino alla fine e produrrà componenti forti e precisi di pressofusione di zinco.

Intervallo di pressione tipico

La gamma seguente è quella tipica in cui vengono utilizzate le macchine per la pressofusione:

- Pressione di iniezione: 700-20.000 psi (libbre per pollice quadrato), variabile in base alle dimensioni e alla complessità del pezzo.

- Pressione di serraggio: 50015, 000 psi, per tenere insieme lo stampo durante l'iniezione.

La pressione esatta sarà determinata da:

- Dimensioni e spessore del pezzo. I pezzi più grandi o più spessi devono essere riempiti sotto pressione per riempire lo stampo.

- Complessità dello stampo: I pezzi stampati con pareti sottili o caratteristiche complesse richiedono un'alta pressione accurata per evitare guasti.

- Lega di zinco - È possibile che le diverse leghe possano essere lavorate più facilmente o con una pressione leggermente inferiore.

Perché la pressione è importante

- Assicurarsi che lo zinco sporco sia presente in tutti gli angoli dello stampo.

- Riduce al minimo i pori d'aria, la porosità e altri difetti.

- Produce componenti con superfici pulite e tolleranze restrittive.

- Gli elastici sono robusti e non si rompono facilmente in termini di componenti in pressofusione di zinco.

I produttori che hanno acquisito esperienza nella pressofusione di zinco sono in grado di gestire la pressione per ogni lavoro. La gamma utilizzata correttamente migliorerà la qualità dei pezzi, ridurrà al minimo gli scarti e aumenterà la durata dello stampo.

Ruolo dei produttori di pressofusione di zinco

I produttori di pressofusione di zinco devono fornire componenti di alta qualità. Investono in macchinari avanzati, manodopera professionale e controlli di qualità. I produttori esperti si assicurano che gli stampi siano progettati in modo da ridurre al minimo i difetti. Inoltre, tengono traccia dei processi di produzione.

Un eccellente produttore di pressofusione di zinco sceglie leghe di zinco di alta qualità. Controlla ogni lotto per garantirne l'uniformità. Grazie a queste fasi, i produttori forniscono pezzi conformi alle scelte dei clienti e dell'industria.

Selezione del produttore appropriato

La scelta del produttore di pressofusione di zinco più adatto dipende dalla qualità dei risultati. L'esperienza di produzione, le attrezzature e gli standard non sono gli stessi per i produttori. Un buon partner farà risparmiare tempo, denaro e garantirà una produzione certa.

L'esperienza conta

Cercate produttori esperti in pressofusione ad alta pressione. Il personale avanzato è consapevole della progettazione dello stampo, della regolazione della pressione e della temperatura. Non possono evitare difetti come porosità, deformazioni o problemi di superficie. Le loro conoscenze saranno utilizzate per garantire che i vostri “componenti di pressofusione di zinco” abbiano specifiche precise.

Controllo qualità

Verificare le procedure di controllo della qualità. Un produttore di qualità testa ogni lotto in termini di resistenza, dimensioni e finitura della superficie. Organizzazioni come la ISO sono un segno di coerenza nella qualità. Questo riduce al minimo la minaccia di componenti difettosi.

Capacità produttiva e tecnologia

La realizzazione di macchine moderne e di automazione aumenta la velocità e la precisione. I produttori tecnologici avanzati sono in grado di fornire grandi volumi di produzione, mantenendo la precisione. Questo aspetto è fondamentale nella produzione di massa o nei progetti che devono essere consegnati a una velocità molto elevata.

Comunicazione e supporto

Un produttore dinamico vi accompagnerà nel processo di progettazione, prototipazione e produzione. Propone modifiche per rendere i prodotti più economici o più durevoli. Una comunicazione efficace garantisce la riduzione degli errori e delle perdite di tempo.

Reputazione e referenze

Esaminate le testimonianze dei clienti, i casi di studio e le referenze. Un “produttore di pressofusione di zinco" rispettabile ha un'esperienza documentata nella fornitura di componenti di pressofusione di alta qualità nei tempi giusti.

Il processo di pressofusione ad alta pressione

La pressofusione è una procedura accurata ed efficiente di alta pressione. Implica l'utilizzo di zinco per produrre componenti potenti e dettagliati. Il processo si basa su un'alta pressione in cui tutte le sezioni dello stampo sono completamente. Di seguito viene illustrato il funzionamento azione per azione:

Preparazione dello stampo

La prima è la preparazione dello stampo. Gli stampi in acciaio sono realizzati in modo tale da adattarsi alla forma del prodotto finale. Vengono lavati e ispezionati per evitare difetti. Alcuni stampi contengono disegni complessi sotto forma di cavità. La realizzazione di uno stampo adeguato garantisce uno svolgimento regolare del processo di colata.

Fondere lo zinco

Lo zinco viene quindi riscaldato nel forno fino a diventare fuso. La fluidità è assicurata dal mantenimento della temperatura. I difetti possono essere causati da temperature troppo alte o troppo basse. Lo zinco fuso deve essere preparato per essere iniettato rapidamente nel forno.

AltaAlta pressione

Questa fase consiste nell'iniettare lo zinco fuso nello stampo con una pressione molto elevata. La pressione spinge il metallo nell'angolo della cavità dello stampo. Questo rende il pezzo finito, con superfici ben rifinite e linee nette. L'alta pressione riduce inoltre gli spazi d'aria e la porosità, rendendo il pezzo più resistente.

Raffreddamento e solidificazione

Quando lo zinco è all'interno dello stampo, si raffredda rapidamente. Il pezzo si indurisce durante il raffreddamento rapido e la sua forma viene mantenuta. Inoltre, si riduce al minimo l'insorgere di difetti come deformazioni o ritiri. Il tempo di raffreddamento dipende dallo spessore e dalle dimensioni del componente.

Espulsione e ispezione

Una volta che lo stampo si è raffreddato, il pezzo viene lanciato via. Ogni componente viene controllato dal punto di vista della qualità. I prodotti difettosi vengono riciclati o rifusi. I controlli di qualità vengono effettuati per garantire che vengano spediti solo pezzi specifici.

Finitura

I pezzi pressofusi ad alta pressione non necessitano di finiture approfondite e la maggior parte di essi ha superfici lisce. Altri possono essere lucidati, rivestiti o placcati per migliorarne l'aspetto o la resistenza alla corrosione. La finitura conferisce al pezzo un aspetto professionale e garantisce che sia adatto ai requisiti dell'applicazione.

Questo per consentire ai produttori di realizzare pezzi resistenti, complessi e coerenti in modo efficiente e più rapido. Ecco perché la pressofusione di zinco ad alta pressione è molto diffusa in settori quali l'automobile, l'elettronica e i beni di consumo.

Materiali utilizzati

La pressofusione di zinco avviene principalmente ad alta pressione, dove vengono utilizzate leghe di zinco. Si tratta di leghe di zinco che contengono porzioni minori di altri metalli come alluminio, rame o magnesio. Queste aggiunte migliorano la forza, la durezza e la resistenza alla corrosione, aumentando la durata dei pezzi.

Lo zinco è il materiale perfetto per la pressofusione grazie alla sua temperatura di fusione relativamente bassa. Ciò consente di passare facilmente in stampi complessi. Inoltre, riduce al minimo l'usura degli utensili in acciaio, aumentandone la durata. Ciò consente ai produttori di pressofusione di zinco di produrre in modo più efficiente ed economico.

Le varie leghe di zinco vengono selezionate in base all'utilizzo:

- Zamak 3 - Lega di zinco, la più utilizzata. È forte, durevole e resistente alla corrosione. È possibile utilizzare parti per uso generale.

- Zamak 5 - Un po' più resistente dello Zamak 3. È più adatto alle parti che richiedono una maggiore resistenza meccanica.

- Zamak 7 - Lega molto dura. Sono spesso applicate in componenti industriali e strumenti molto utilizzati.

- Leghe ZA: Leghe di zinco-alluminio. Queste leghe offrono anche una buona resistenza all'usura e vengono utilizzate nei casi in cui è richiesta una maggiore capacità di carico.

Le leghe di zinco sono anche leggere e questo è ideale per la progettazione di pezzi leggeri senza compromettere la durata. Con questi materiali, i progettisti possono creare i cosiddetti componenti in pressofusione di zinco con uno spessore ridotto delle pareti, tolleranze rigorose e forme complesse.

L'altro vantaggio è la riciclabilità. Lo zinco indesiderato o i materiali di scarto possono essere fusi e riutilizzati. Ciò contribuisce a ridurre gli sprechi e i costi e a rendere il processo ecologico.

I produttori devono scegliere con cura la lega di zinco appropriata, che consentirà di bilanciare la resistenza, la precisione, il costo e l'efficienza della produzione, in modo che il prodotto finale sia conforme alle specifiche desiderate.

Parti ordinarie in zinco pressofuso

L'ampia gamma di pezzi realizzati attraverso la pressofusione di zinco è molto ampia rispetto ad altri processi. Questi pezzi di zinco pressofuso non sono utilizzati solo in prodotti e industrie ordinarie. La pressofusione di zinco ad alta pressione consente di realizzare disegni e forme complesse con un'elevata precisione, e questo fatto l'ha resa il metodo preferito dalla maggior parte delle industrie.

Componenti per autoveicoli

La pressofusione di zinco nell'industria automobilistica è utilizzata per produrre parti come:

- Maniglie e serrature delle porte

- Tra le staffe e gli alloggiamenti ci sono anche quelli del motore.

- Manopole del cambio

- Connettori elettrici

Questi componenti sono potenti, leggeri e resistenti all'usura. L'applicazione di componenti in pressofusione di zinco nei veicoli contribuisce a ridurne il peso senza comprometterne la resistenza e la durata.

Elettronica e altri componenti elettrici

La pressofusione di zinco è utilizzata nel settore dell'elettronica e viene impiegata in parti quali:

- Alloggiamenti per dispositivi

- Gusci dei connettori

- Dissipatori di calore e staffe

Lo zinco ha una grande conducibilità termica ed elettrica, che lo rende ideale per le applicazioni in questi componenti. Ha un'elevata precisione, per cui i pezzi si adattano facilmente senza ulteriori lavorazioni.

Beni di consumo

Anche gli articoli per la casa e gli utensili sono pressofusi in zinco:

- Manopole, maniglie e involucri (parti di elettrodomestici).

- Utensili manuali e ferramenta

- Articoli decorativi

I getti di zinco sono solitamente lisci e quindi la finitura superficiale può non richiedere ulteriori finiture, con un risparmio di tempo e denaro.

Macchinari industriali

La pressofusione di zinco è utilizzata nelle attrezzature industriali in:

- Componenti dell'ingranaggio

- Staffe di montaggio

- Supporti strutturali

Questi componenti in pressofusione di zinco sono realizzati con precisione, robustezza e capacità di resistere alle sollecitazioni meccaniche grazie alla pressofusione di zinco ad alta pressione.

Altre applicazioni

I componenti della pressofusione di zinco sono utilizzati anche nei giocattoli, negli articoli sportivi e nei dispositivi medici. La pressofusione di zinco è una buona opzione quando sono richieste parti di metallo leggere, durevoli e dettagliate.

Applicazioni di pressofusione di zinco ad alta pressione

La pressofusione di zinco ad alta pressione è applicabile in diversi settori:

Industria automobilistica

Serrature, maniglie e componenti del motore sono realizzati in zinco pressofuso dai produttori di automobili. Questi componenti sono robusti e possono resistere alla pressione meccanica.

Industria elettronica

Lo zinco viene utilizzato per la produzione di alloggiamenti, connettori e staffe, in quanto possiede eccellenti proprietà elettriche e termiche.

Beni di consumo

La pressofusione di zinco è utilizzata per produrre elettrodomestici, utensili e ornamenti. La possibilità di realizzare disegni complessi è perfetta per i prodotti estetici.

Macchinari industriali

Con la colata ad alta pressione, i componenti dei macchinari sono resi precisi e resistenti per migliorare le prestazioni e limitare le spese di manutenzione.

Il futuro della pressofusione di zinco ad alta pressione

La pressofusione di zinco ad alta pressione è in continuo progresso con l'avanzare della tecnologia. Con il tempo, i produttori cercano sempre di trovare il modo di affrontare il processo in modo più rapido, più accurato e più sostenibile. Di seguito sono riportate alcune delle principali tendenze future:

Aumento dell'automazione

La pressofusione di zinco sta diventando sempre più automatizzata. I robot e i sistemi automatizzati aumentano la velocità di produzione e riducono al minimo gli errori umani. Ciò garantisce la qualità e favorisce la produzione di massa da parte dei “produttori di pressofusione di zinco“.

Leghe avanzate

Per migliorare la forza, la resistenza all'usura e la tolleranza al calore, si stanno sviluppando nuove leghe di zinco. Questi materiali arricchiti consentono una maggiore durata degli “elementi pressofusi in zinco", molto richiesti ad esempio nell'industria automobilistica e dei macchinari.

Produzione sostenibile

I produttori sono spinti dalle questioni ambientali a ridurre al minimo i rifiuti e il consumo di energia. Lo zinco può essere ampiamente riciclato e i processi che verranno intrapresi in futuro sono il riciclaggio dei rottami e il basso consumo energetico. In questo modo si risparmia denaro e la fusione è rispettosa dell'ambiente.

Utensili di precisione

Inoltre, il progresso della tecnologia degli utensili ha reso possibile la creazione di stampi che producono pezzi ancora più fini e precisi. Il miglioramento degli stampi comporta un minor numero di difetti, tolleranze ridotte e finiture dei componenti di pressofusione di zinco ad alta pressione.

Interazione con il design digitale

Nella pressofusione di zinco si sta diffondendo l'uso di software di progettazione assistita da computer (CAD) e di simulazione. Prima della produzione, i produttori hanno la possibilità di testare stampi e progetti. In questo modo si riducono gli errori e i tempi e i costi di sviluppo.

Grazie a queste tendenze, la pressofusione di zinco ad alta pressione è più efficiente, precisa e sostenibile. Inoltre, consentono ai produttori di pressofusione di zinco di soddisfare la crescente domanda di componenti di alta qualità, leggeri e durevoli nelle industrie.

Chi siamo

Siamo GC Precision Mould e un importante produttore di pressofusione di zinco con una storia di oltre 20 anni. I nostri prodotti sono realizzati in pressofusione di zinco ad alta pressione e offrono componenti in pressofusione di zinco di alta qualità utilizzati nei settori automobilistico, elettronico, dei beni di consumo e industriale.

La nostra missione è offrire precisione, longevità ed efficienza in tutti i nostri componenti. Le nostre macchine e le leghe di zinco sono moderne, i nostri ingegneri sono esperti e manteniamo i migliori standard dei vostri componenti. Siamo in grado di svolgere il lavoro nel modo giusto, sia che si tratti di un lavoro piccolo e complicato, sia che si tratti di una produzione su larga scala.

Forniamo una linea completa di servizi:

- Consulenza per la progettazione di parti leggere e complesse.

- Produzione di pressofusione: Zinco ad alta pressione.

- Completamento, saldatura e assemblaggio di parti.

- Ispezione e consegna della merce.

La nostra missione è quella di essere i migliori partner nella produzione. Collaboriamo con i nostri clienti per conoscere le loro esigenze e offrire loro soluzioni economiche e di alta qualità.

GC Precision Mould è affidabile per quanto riguarda i “produttori di pressofusione di zinco”. Mettetevi in contatto con noi oggi stesso per parlare del vostro progetto e sperimentate la differenza di avere una forza lavoro professionale e impegnata.

sul sito web: https:aludiecasting.com

Conclusione

La pressofusione di zinco ad alta pressione è uno dei processi più importanti nell'attuale processo produttivo. È efficiente nel creare componenti fini, potenti e intricati. La buona qualità e la costanza di tutte le produzioni in un ciclo sono garantite da produttori di pressofusione di zinco validi e affidabili. Utilizzati ampiamente nei settori automobilistico, elettronico, dei beni di consumo e dei macchinari industriali, i componenti in zinco pressofuso sono molto importanti nella vita quotidiana. Con l'aumento della tecnologia, questo processo continuerà a offrire soluzioni più rapide, potenti ed ecologiche alle industrie di tutto il mondo.

Domande frequenti

Qual è il significato di pressofusione di zinco ad alta pressione?

Si tratta di un'iniezione ad alta pressione di zinco fuso in uno stampo per creare pezzi pressofusi in zinco duri e precisi.

Quali materiali utilizzate?

Fondiamo in leghe di zinco come Zamak 3, Zamak 5 e Zamak 7 per produrre pezzi di fusione durevoli e precisi, che sono pressofusi in zinco ad alta pressione.

Quali settori servite?

I nostri prodotti sono componenti in zinco pressofuso utilizzati nei settori automobilistico, elettronico, dei beni di consumo e dei macchinari industriali.

Siete in grado di realizzare progetti complessi?

Sì, realizziamo componenti complessi, pareti sottili, finiture e saldature.

Cosa rende GC Precision Mould una buona scelta?

Siamo rinomati produttori di pressofusioni in zinco con oltre 20 anni di esperienza e una produzione di buona qualità con consegna affidabile.

0 commenti