製造業では、ダイカストは全金属鋳造用途の50%を占め、コールドチャンバー・ダイカストとホットチャンバー・ダイカストにおける重要性が強調されている。この2つは主に利用される技法で、それぞれが特徴的な特性を持っている。

コールド・チャンバー・ダイカストホットチャンバー・ダイカストは、金属特性の制御を強化するユニークな能力を持っており、アルミニウムのような材料に特に適しています。逆に、ホットチャンバー・ダイカストは、その迅速性と効率性が認められ、特に大量生産に適しているため、広く採用されている方法である。

この記事では、特定の用途に適した方法を選択し、生産効率を最適化するために不可欠な、両プロセスの理解を示す。

ダイカストを理解する

ダイカストとは、溶融した材料を金型のキャビティに高圧で流し込んだり、押し込んだりして金属部品を製造する方法である。複雑な形状の金属を精密かつ滑らかに仕上げることができる。その有効性と複雑な形状を作り出す能力のため、ダイカストは様々な産業で広く使用されています。

ダイカストプロセス

ダイカスト製造は、溶融した金属合金を金型に注入することから始まります。金型の設計と製造は、ダイカスト・プロセスの重要な要素です。金型キャビティは、部品の正味の形状に合わせて機械加工された2つの硬化/焼戻し鋼または鋳鉄金型によって製造されます。

加圧ダイカストでは、溶融金属を高圧・高速で金型キャビティに注入するのに対し、低圧ダイカスト金型や重力ダイカスト金型では、はるかにゆっくりとしたペースで充填する。

ダイカストの利点

高精度

この工程は、品質と一貫性を保つために不可欠な、優れた寸法精度と滑らかな仕上げを持つエレメントを製造することができる。

短い生産時間

サイクルタイムが短いため、全体的な生産性が向上し、部品の大量生産に最適です。

工具寿命の延長

耐久性のある改造と炉の位置は、材料が溶融されるダイカストの重要な要素であり、金属が射出に最適な溶融温度に保たれることを保証します。これは、長期的なコストの削減と製造効率の向上に貢献します。

素材の多様性

このプロセスでは、次のような独自の特徴を持ついくつかの材料を鋳造することができる。 アルミダイカスト.軽量で耐食性に優れているため、さまざまな用途に適している。例えば、自動車用途では、強度と精度の両方が重要である。

表面品質

ダイカスト製造は滑らかな表面仕上げを提供するため、多くの場合、後処理を最小限に抑え、追加コストを削減することができます。

寸法安定性

この工程により、部品は時間とともに寸法を維持し、完璧なフィッティングと組み立てが可能になる。

ダイカストの欠点

高い初期設定費用

ダイカスト設備や金型のコストは相当なものであり、中小企業やカスタム・プロジェクトにとっては経済的でない。

安全性への懸念

溶融金属は、事故による負傷を防ぐため、保護具や適切な訓練など、厳格な安全対策で取り扱わなければならない。

潜在的欠陥

空隙や不完全な充填のような問題がしばしば発生し、最終部品の構造的完全性に影響を及ぼす可能性がある。そのため、検査や機械加工のような追加の品質管理措置が必要となる。

コールド・チャンバー・ダイカストについて

コールドチャンバーダイカストプロセスでは、溶解ポットをインジェクター部品から分離することで腐食問題に対処する。金属は、手動または自動で取鍋を使ってショットスリーブに移されます。

射出ピストンは、一回の操作で金属をダイに押し込みます。これにより、高温の金属とインジェクター部品との接触時間を最小限に抑え、最終的に部品の寿命を延ばします。

コールド・チャンバー・プロセスは、低融点合金の鋳造を可能にする。

しかし、亜鉛やマグネシウムのような金属では、コールド・チャンバー・プロセスの利点にもかかわらず、一般的にホット・チャンバー・プロセスの方が経済的に実行可能である。

主な特徴

コールドチャンバー鋳造では、溶融金属をチャンバー内に注入し、高圧下で金型に流し込む。この製造工程は、溶融温度の制御が容易で、ホットチャンバー・ダイカストと相性の悪い材料の鋳造に最適です。

炉を射出システムから分離することで、腐食を防ぎ、錆びにくくして工作機械の寿命を延ばすことができる。

コールド・チャンバー・ダイカストの利点

素材の柔軟性

コールド・チャンバー・ダイカストは、ホット・チャンバー・ダイカストと比べて材料を溶かす温度が低いため、アルミニウムや銅のような融点の低い材料に最適です。

耐久性

耐久性に優れ、優れた機械的特性を持ち、効果的に大量生産することができる。

精密

冷間ダイカスト鋳造は、公差の厳しい複雑な部品を作る能力がある。この方法は、自動車産業、医療、その他高精度が要求される産業で広く利用されています。

腐食の低減

溶解炉分離は、注入システムの腐食リスクを低減し、機器の長寿命化につながる。

汎用性

様々な用途の要求性能を満たし、複数の金属合金の使用を可能にする。

コールド・チャンバー・ダイカストの欠点

サイクルタイムの短縮

溶融金属を炉からチャンバーに移すプロセスは、生産コストを増加させ、全体的な効率を低下させる。

営業コストの上昇

溶融システムと射出システムが別々に必要なため、初期設定と運転コストが高くなる。

特定の合金に限定

汎用性が高い反面、この鋳造法は、腐食しやすい溶融温度の非常に低い材料には適さない。

熱損失の可能性

安定した鋳造品質を確保し、移送中の熱損失を避けるためには、正確な温度制御が必要である。 溶融金属を炉からチャンバーに移す。

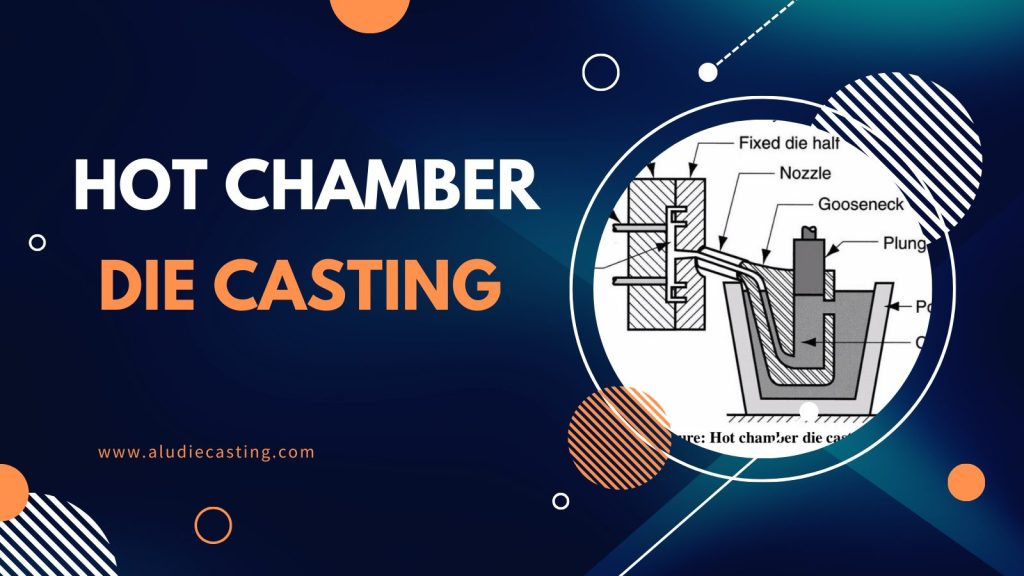

ホットチャンバー・ダイカストについて

ホットチャンバー機の射出機構は溶融金属に浸されている。ピストンが上昇すると溶湯がシリンダー内に充満し、ポートが開く。その後、溶融金属は金型キャビティに押し込まれ、凝固するまで圧力下に保持される。

ダイの半分だけがエジェクター側で鋳物を収納します。エジェクターピンは、プランジャーがグースネックを再充填するための充填孔を開けると、部品をダイから引き出します。

主な特徴

炉は鋳造機に接続されており、溶融材料を鋳型に直接注入することができる。

このプロセスは、融点の低い金属でも効率的に機能し、大量の製品を迅速に生産し、設備の完全性を維持する。このプロセスとの相性の良さから、一般的に次のような用途に利用されている。 亜鉛ダイカスト.

ホットチャンバー・ダイカストの利点

サイクルタイムの短縮

炉と射出システムを一体化することで、溶融金属は効率的に速いペースで移送される。この合理化されたプロセスにより、生産速度が向上し、全体的な効率が高まります。

長い金型寿命

溶湯の温度が低いため、メンテナンスコスト、金型の摩耗や破損、寿命の短縮に役立つ。

幅広い適用金属

このプロセスは、マグネシウムや亜鉛合金を含むさまざまな金属に対応することで、さまざまな用途や業界に柔軟性を提供する。

表面仕上げの向上

多くの場合、追加の仕上げ工程を必要としない、表面仕上げが改善された部品ができる。

簡易プロセス制御

炉と射出システムが密接に接続されているため、温度を一定に保つことができ、より均一な部品生産につながります。

ホット・チャンバー・ダイカストの欠点

低融点金属に限る

について ホットチャンバーダイカスト プロセスは金属の融点が低い場合に限られるため、アルミニウムや銅のような高温を必要とする素材への使用は制限される。

部品密度の低下の可能性

ホットチャンバー鋳造で製造された部品は、コールドチャンバーダイ鋳造で製造された部品に比べて密度が低くなる可能性がある。部品の密度が低いと、最終製品の機械的特性や強度に影響を及ぼす可能性がある。

正しいプロセスの選択コールド・チャンバー・ダイカストとホット・チャンバー・ダイカスト

適切なダイカスト手順を選択するには、金属の特性、生産ニーズ、およびコストに依存するいくつかの要因を考慮することが極めて重要です。コールド・チャンバー鋳造とホット・チャンバー鋳造はどちらも、特徴的な利点と用途が異なります。

主な検討事項

適切な鋳造方法を選択するには、以下の重要な要素を十分に理解する必要がある:

- 素材の融点

- 希望部品密度

- 生産量

- コスト

素材の融点

目的の材料の溶解温度は、適切な鋳造技術を選択する上で重要な役割を果たします。コールド・チャンバー・ダイカストには別の溶解炉が必要なため、アルミニウム、黄銅、銅などの融点の高い材料が理想的です。

しかし、これらの材料は鋳造機の中ですぐに溶かすことができるため、ホットチャンバーダイカストは亜鉛やマグネシウム合金のような融点の低い材料に最適です。

希望部品密度

コールド・チャンバー・ダイカストは通常、高密度で強度が高く、特定の機械的特性を必要とする部品の製造に適している。このプロセスは、チャンバー鋳造よりも高い部品密度を達成することができます。

生産量

予想される生産量は、どちらのダイカスト技術によっても異なる。コールド・チャンバー・ダイカストは優れた再現性と精度を提供するため、複雑な部品の大量生産に適している。逆に、ホットチャンバー・ダイカストは少量生産に適している。

コスト

ホットチャンバー・ダイカスト法は、セットアップが迅速かつ単純であるため、少量生産やそれほど複雑でない部品には費用対効果の高い選択肢となります。コールド・ダイカストは、設備が複雑でサイクルタイムが長いため、初期コストが高くなります。しかし、大規模生産の場合は、こちらの方が経済的です。

コールド・チャンバー・ダイカストを選ぶとき

- 高融点金属の取り扱い

- 高密度部品を必要とするアプリケーション

- 複雑な部品の大量生産

高融点金属の取り扱い

コールド・チャンバー・ダイカストは、アルミニウム、真鍮、銅のような融点の高い鋳造材料を製造するために必要です。ホットチャンバー・プロセスを選択すると、機械的特性が不均一になり、高価な設備が損傷する可能性があります。

高密度部品を必要とするアプリケーション

高密度で堅牢な機械的特性が要求される用途では、コールドチャンバーダイカストが最適な選択肢となる。

複雑な部品の大量生産

コールド・チャンバー・ケーシングは、複雑な部品を大量に生産するのに優れています。複雑な設計に不可欠な精度と一貫性を提供します。

ホット・チャンバー・ダイカストを選ぶとき

- 低融点金属の使用

- 生産サイクルの高速化を優先

- 少量生産向けの費用対効果の高いオプション

低融点金属の使用

ホットチャンバー鋳造は、低融点特性を持つ材料で部品を製造するのに理想的です。例えば、マグネシウムや亜鉛のような物質は融点が低く、機械に危険を及ぼしません。

生産サイクルの高速化を優先

スピードが優先されるプロジェクトでは、ホットチャンバー鋳造が速いサイクルタイムを実現した。

少量生産向けの費用対効果の高いオプション

ホットチャンバー鋳造は、その費用対効果の高さと短時間でのセットアップが可能であるため、少量生産に適している。

結論

ホットチャンバーとコールドチャンバーの間で適切な鋳造オプションを選択することは、生産を最適化するために非常に重要です。ホットチャンバーダイカストでは、低融点の材料からコスト効率の高い方法で部品を製造することができます。

冷間ダイカストは、アルミニウムや銅合金のような高融点材料で優れた密度と機械的特性を発揮します。最適な製造プロセスを選択するには、金属の種類、生産量、コストを考慮することが、目的の部品を製造する上で不可欠です。

技術が進歩するにつれて、どちらの製造技術も進化を続け、生産部門における精度と効率性のための強化された能力と新たな機会を提供し続けるだろう。

0コメント