ダイカスト金型 そして ダイカスト金型 は、優れた精度、耐久性、効率性を備えた高品質の金属合金部品を製造する上で重要な役割を担っています。ダイカストプロセスでは、アルミニウム、亜鉛、マグネシウム、真鍮などの溶融金属を高圧下で鋼鉄製の金型キャビティに注入し、滑らかな表面と厳しい公差を持つ複雑な形状を作り出します。ダイカスト金型の品質は、製品の品質、サイクルタイム、全体的な生産コストに直接影響します。

このガイドでは、設計上の考慮事項、金型材料、コスト要因、メンテナンス方法など、ダイカスト金型と金型について知っておくべきことをすべて解説しています。自動車部品、電子筐体、工業部品の製造のいずれにおいても、高品質のダイカスト金型に投資することで、金型寿命の延長、不良品の削減、コスト効率の向上を実現できます。

ダイカスト金型とは?

ダイカスト金型、 別名 ダイカスト金型金型は、密閉されたキャビティに溶融金属を高圧高温で充填する。金属は、硬化した部分が金型から取り出せるほど硬くなるまで急速に冷却される。

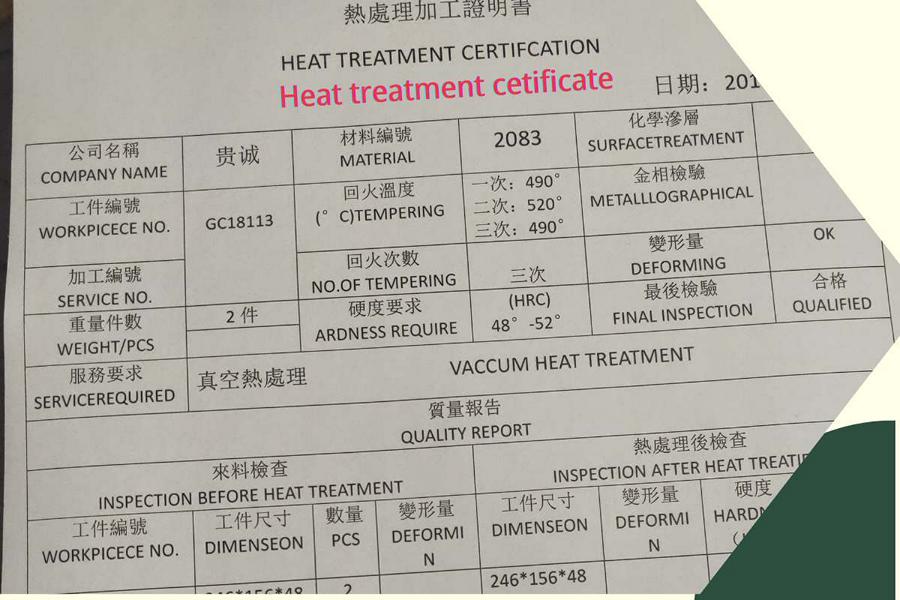

ダイカスト金型は通常、H13、DIN 1.2344、1.2343、または8407などの高級工具鋼から製造され、適切な硬度(HRC 48-52)に熱処理された後、卓越した硬度、耐熱性、耐摩耗性を提供します。適切な金型設計と金型の選択は、一貫した寸法精度を維持しながら、繰り返される鋳造サイクルのストレスに対処するために不可欠です。

顧客の要求する形状とデザインを満たす高品質の鋳造部品を製造するために、2つのダイハーフは、必要な温度と圧力で動作するダイカストマシンに配置されます。部品サイズと形状の特徴に関する顧客の要件は、ダイカスト金型コストに直接影響します。

適切なダイカスト金型を選ぶには、キャビティの数、必要な中子やスライドの数量、ダイカスト金型の重量、機械加工工程、表面仕上げの要件、研磨やメッキなど、さまざまな要因に左右されます。カスタムダイカスト金型の作成は複雑な作業です。

選択時 ダイカスト金型金型の重量、機械加工工程、表面仕上げの要件、研磨、メッキなども考慮してください。また、金型の重量、機械加工工程、表面仕上げの要件、研磨、メッキについても考えてください。これらの各要因は、意思決定プロセスで役割を果たします。カスタムダイカスト金型の作成は複雑な作業です。

今日、ダイカストメーカーのほとんどは、ダイカスト用金型を 中国ダイカスト金型 なぜなら 中国ダイカスト金型工場 高品質のダイカスト金型を短納期、高精度で製作することができます。 アルミダイカスト金型 あなたのプロジェクトのために、中国は行くべきあなたの最もよい場所の 1 つダイ カスト型の会社です。

この記事では、ダイカスト金型について、また、ダイカスト金型がどのように製造されるのかについて説明します。 ダイカスト金型メーカー は、最も経済的な製造方法で高品質のダイカスト部品を生産しています。

ダイカスト鋳造では、亜鉛、マグネシウム、鉛、銅、アルミニウム(またはアルミニウム)など、さまざまな金属を使用します。それぞれの金属には、鋳造工程に必要な特定の金型要件が必要です。例えば、ザマック3、5、ZAシリーズは亜鉛を利用できます。また、A356、A380、ADC12、AL6061、AL6063、その他のシリーズはアルミニウムを利用することができます。

本記事で提供される説明や設定は、これらのバリエーションのため一般的なものである。オプションは可能な限り提供するが、基本的な参考としてのみ使用されるべきである。最終的な決定を下す前に、顧客とダイカスト金型メーカーが協議する必要があります。

|

Aパーティングライン |

Bリーダー/ガイドピン&ブッシング |

C- 鋳造部品 |

D- キャビティとコア |

Eランナー&ゲート |

Fコールド・チェンバー |

F1スプルーホール&スプルーピン |

|

2つのダイカスト金型が合わさる面 |

金型を閉じる際に、2つのダイハードを正しい位置に合わせる。 |

鋳造部品顧客要求 |

鋳造用培地/成形用培地 |

スプルーホールまたはコールドチャンバーからダイキャビティへの金属の供給 |

コールド・チャンバー内のランナーとゲートに金属を供給するチャンネル |

ホットチャンバー・ダイカスト金型におけるスプーア・ランナーとゲート |

|

Gコア・インサート |

H固定/Aプレート |

I-リターン・ピン |

Jエジェクターピン |

Kムービング/Bプレート |

Lサポートプレート |

m-エジェクタープレート |

|

穴または深いリブを鋳造するために使用される小さな丸ピンまたは四角形のインサート。 |

フィキシング/キャビティ・インサートを収納・支持するプレート。 |

エジェクタープレートを押し戻すエジェクターピン |

ケーシングを金型から離すピン |

コアインサートを収納・支持するBプレート。 |

Bプレートとエジェクタープレートの支持とクランピングスロット |

エジェクターピンを固定し、押す。 |

|

支柱 |

O排出ガイドシステム |

Pクランプスロット |

||||

|

注射中にBプレートを安定させる機能 |

エジェクターピンを導くガイドシステム |

ダイハーフをマシンに固定するためのロット |

ダイカスト金型の種類

ダイカスト金型にはいくつかの種類があり、それぞれが消費者の特定の要求に応えています。通常、ダイカスト金型の種類は、顧客の要件に依存します。以下は、ダイカスト金型のいくつかの一般的なタイプのリストです。

1. ダイカスト金型試作

顧客は通常、生産条件下で少量の鋳物を生産するためのプロトタイプを要求する。本格的な生産に入る前に、広範な製品テストと市場への露出を可能にします。通常、開発段階の新規プロジェクトはこの方法を利用します。このプロトタイプダイカストにより、金型費用を支払うことなく高品質の部品を入手することができます。

後続のダイカスト製造のためにダイカスト部品をシミュレートするために、様々なプロトタイプ技術を利用することができる。これには、CNC機械加工によるプロトタイプや、石膏型プロセスを含む砂型鋳造が含まれます。

2.高速ダイカスト金型

ラピッド・ダイカスト・ツーリングでは、従来の方法よりも迅速に金型とインサートを作成します。この工程では、粗加工、熱処理、仕上げ加工などの工程を省略することができます。これにより、ダイカスト鋳造に必要な工具の迅速な製造が可能になります。

クイック・ダイカスト・ツールは通常、数百個から千個程度の少量の場合、プリハードン鋼を使用します。このような少量の要求には、インベストメント鋳造や重力鋳造を使用することもあります。

3.生産はダイ カストの型

これらは、最も一般的に使用されているタイプである。 ダイカスト金型.金型はシンプルなものから複雑なものまであり、キャビティやスライドの数も様々です。高級工具鋼(DIN 1.2343、 DIN 1.2344H13、8407)がキャビティ、中子、インサート、スライダーを形成し、Aプレート、Bプレートと呼ばれるソリッドホルダーブロックがそれらを固定します。以下にダイカスト金型の種類を示します。

- シングルキャビティダイカスト金型:この金型は、一度に1つの鋳造部品を生産します。

- 複数キャビティダイカスト金型:この金型は一度に複数のダイカスト部品を製造します。

- ファミリーダイカスト金型:この金型は、1つのサイクルで多数の異なるファミリーダイカスト合金部品を生産します。

4.トリムダイカスト金型

トリムダイカスト金型は、鋳造部品から湯道、オーバーフロー、バリなどを除去する金型です。トリム金型は、ダイカスト金型と同じ構成を持つ単一または複数のキャビティ金型を指します。

合金鋳造部品の場合、トリム金型は単純なものから複雑なものまであります。基本的な開閉設計のものもあれば、ダイカスト工程用の複数のスライドを持つものもあります。状況によっては、後続のトリミング作業に複数ステーションのトリムダイカスト鋳造ツールを使用することもあります。

トリムダイカスト金型を長持ちさせるには、慎重な設計と高品質の素材が必要です。生産性と寿命を確保するためには、ダイカスト金型と同様に重要です。従来の鋳造用金型にはさまざまな形状があります。

ダイカスト金型の構造と考察

ダイカスト合金部品の形状とデザインは、ダイカスト金型の複雑さを決定します。鋳造部品のサイズが小さく、設計が単純なため、ダイカスト金型と製造の両方のコストが低くなります。

ダイカスト鋳造プロジェクトを開始する際には、全体的な製造コストの観点から鋳造を検討する必要があります。ダイカスト金型メーカーは、鋳造部品の設計の実現可能性を確認する際にお客様を支援します。また、機械加工、仕上げ、特定の公差への適合など、必要となる可能性のある追加工程についてもサポートします。

鋳造性とダイカスト金型コストを決定する要因は以下の通りである:

リブと壁の厚さは一定か、それとも大きく違うのか?設計の溝が薄いと、ダイキャビティに小さな鋼鉄のインサートが立ってしまいますか?鋳造が困難になるような極端に小さなインサートを必要とする設計はありますか?ストレスクラックを誘発するような鋭角のコーナーはありますか?

高品質な生産用ダイカスト金型を正しく製作するためには、表面仕上げ、二次加工、気密性などの仕様を十分に検討する必要があります。機械加工される鋳物の部分の気孔率を最小限に抑えるようにダイカスト金型を設計するためには、最初に鋳物のこれらの部分に徹底的に対処する必要があります。

鋳物の表面仕上げの要件を満たすために、金型のキャビティを完成させるには特定の段階があります。顧客は、ダイカスト製造業者にダイカスト部品の最終要件を事前に説明する必要があります。

ダイカスト金型は通常、金型ベース、成形キャビティとコア、射出システム、冷却システム、供給システムの4つの部品で構成されています。以下は、ダイカスト金型に見られる最も一般的な部品を説明したガイドです。

ダイカスト金型ベース

ダイカスト金型は多くの部品から作られている。モールド・ベースは、他のすべてのモールド・コンポーネントを一緒に保持するために使用される構造的な支持体として機能します。モールド・ベースは、"動く半分 "と "固定する半分 "に分けられます。この分割線を金型分割線と呼ぶ。

ダイカストの金型は、通常の作業で開閉するため、金型のパーティングライン付近に挟まれる危険があります。その危険性を考えると、すべての作業者がこのピンチハザードに注意しなければならない。

ダイカスト金型が射出中に完全に閉じない場合、溶融合金が金型のパーティングラインから噴出することもあります。これは、ダイカスト金型の近くにいる人を火傷の危険にさらす可能性があります。通常、安全ドアとシールドがこの領域を保護します。

A/Bプレートやエジェクタープレートには1.2311やP-20が使用されることもあります。 中国ダイカスト金型 会社、私達は A/B の版のために大抵 1.2311 を使用し、キャビティおよび中心のための H13 か 8407 鋼鉄はダイ カスト型のための他の特別な鋼鉄がほしいと思えば、もちろん、中国のダイ カスト型の製造業者のほとんどあなたの条件を満たしてもいいです。

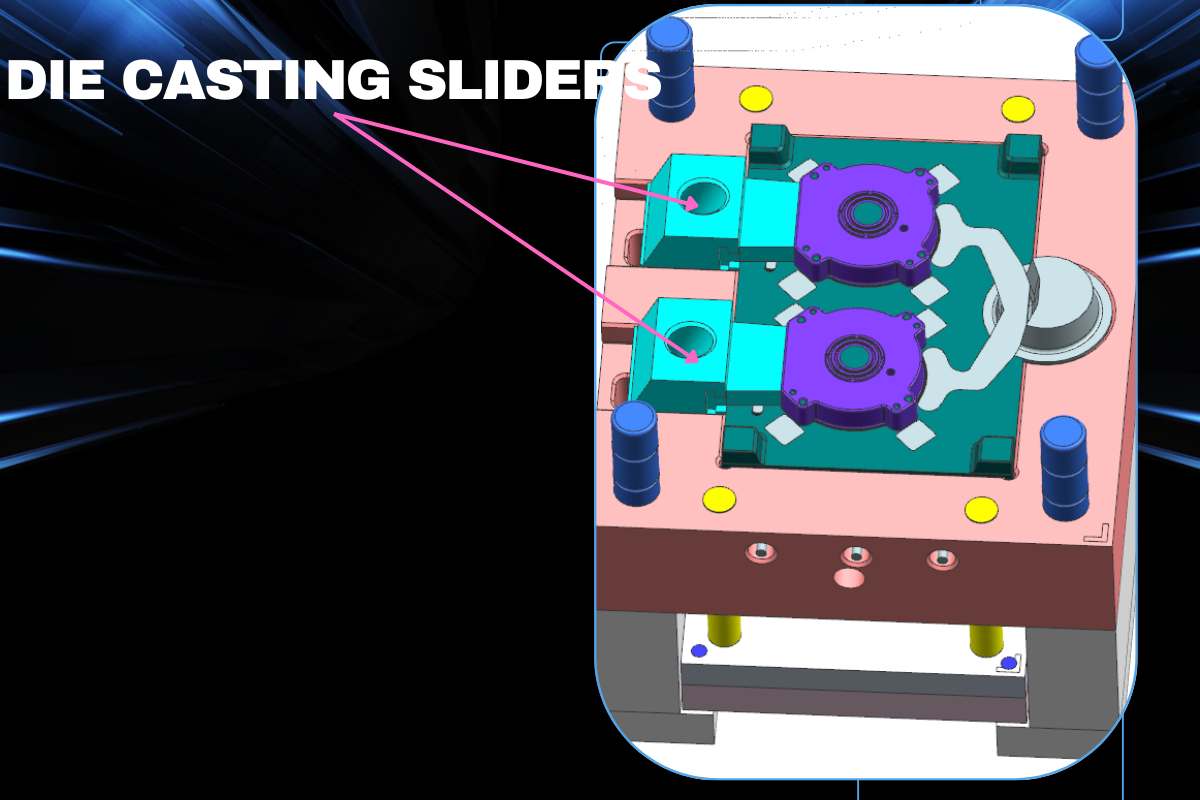

ダイカスト金型スライダー

鋳造部品にアンダーカット形状を鋳造するために、ダイカスト金型には固定中子と中子スライダーが設計されています。これにより、鋳造部品の二次加工が不要になります。中子スライダーは、コレット運動やカム運動など、さまざまな種類の運動によって動かすことができます。ほとんどの場合、アングルピンと油圧シリンダーが使用されます。

アングルピンはダイカスト金型の開閉によって駆動される。その利点としては、油圧やリミットバルブが不要であること、一般的にコスト効率の良い製造工程であることなどが挙げられます。短時間のスライド移動に制限され、スライドの引きサイクルを制御できません。アッパースライドへの使用はお勧めしません。

その限界は、ショートサイドアクションの動きにしか使えないことと、スライドが引っ張られる頻度を変えられないことです。ダイカスト金型を設計する場合、このタイプのスライダーを金型の上部に設計することはお勧めできません(その場合は油圧シリンダー付きのスライダーをお勧めします)。

油圧式でスライダーを動かすことにより、さまざまなサイクルから選択し、スライドをダイカスト金型の上に置き、問題なく金型から鋳物を取り出すことができる(アングルピンのように)。

ラック・アンド・ピニオン、エジェクター・リフター、カム・バーなども、ものを動かす方法の一部です。どの動きを使うかは、製造する部品の数、金型の大きさ、スライドの移動距離の長さ、中子加工する領域の大きさ、鋳造部品の形状などによって異なります。

を必要とするプロジェクトがある場合 中国ダイカスト金型 顔ダイカスト金型メーカーが中子スライダーについて最適なアドバイスをいたしますので、ご安心ください。お客様のダイカストプロジェクトにどのデザインが最適かわからない場合は、お気軽にお問い合わせください。 中国ダイカスト金型会社お客様の部品設計に応じて、最適なオプションをご提案いたします。

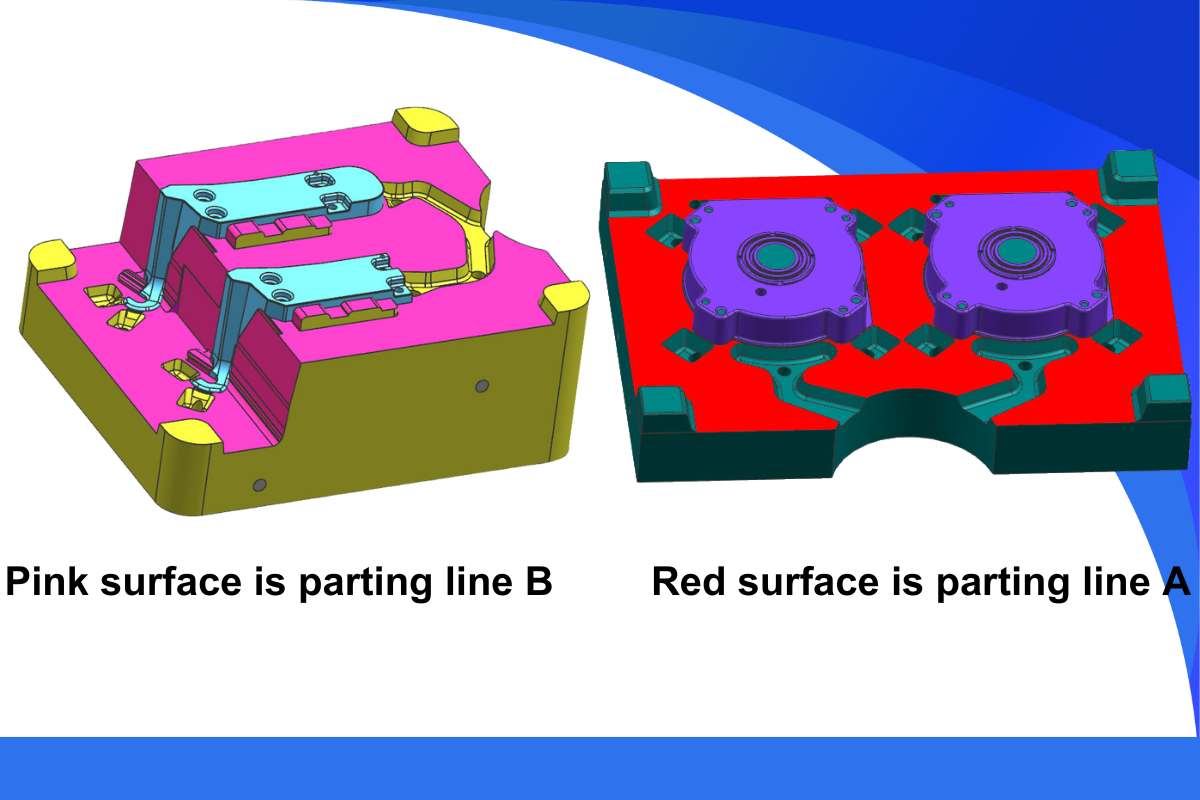

ダイカスト金型パーティングライン

パーティングラインとは、ダイカスト金型の2つの半部(固定半部と移動半部)の分離領域を示す、鋳物上のキャビティと中子の境界線のことです。この線によって、金型のどちらの半分が固定用で、どちらが排出用かが決まります。

このラインは、鋳物のこの部分で維持されなければならない公差にも影響します。以下に、2種類のパーティングラインの例を示します。エンジニアリングと設計では、金型パーティングラインの部品特性に合わせた公差基準を提示しています。

鋳造図面上では、パーティングラインの設計位置は必ずしも明確ではありません。部品設計者が無理なパーティングラインを指示した場合、ダイカスト金型メーカーは設計者の意図を確認しなければなりません。 ダイカスト金型設計 ダイカスト用金型設計の詳細については、こちらをご覧ください。

鋳造品が意図されたパラメータに従って製造されるためには、理想的なパーティングラインの位置に関する合意が重要です。部品に外観面が必要な場合、ダイの固定側は通常、その外観面を提供するように設計され、中子側はエジェクターピン、インサート、あらゆる彫刻マークを配置します。

鋳物が外観表面を必要としない場合は、最適な鋳造状況を利用するために変更することができます。外観表面鋳造部品では、顧客は事前にダイカスト金型メーカーにこのことを説明し、ダイカスト金型メーカーがゲート、オーバーフロー、ベントの位置について考え、外観表面に干渉がないようにするか、要件を満たすために二次工程を使用できるようにする必要があります。

外観の基準が存在し、定期的な金型の侵食がダイカスト製造工程に内在している場合、顧客は、必要な高品質の表面仕上げで鋳造部品を作成するダイカスト金型の能力を拡張するために、特定の金型保守対策を検討したいと思うでしょう。鋳造部品の標準を維持するためには、研磨などの金型キャビティ表面の二次的な作業について交渉する必要があります。

図2 ステップパーティングライン "A "はパーティングラインを遮断しているため、ダイカスト金型が複雑になり、良い結果をもたらさない。パーティングライン "B "の位置は、より良い鋳込み充填ときれいな鋳込みトリムを可能にし、より長いダイカスト金型寿命とより少ないダイカスト金型製造コストを提供します。

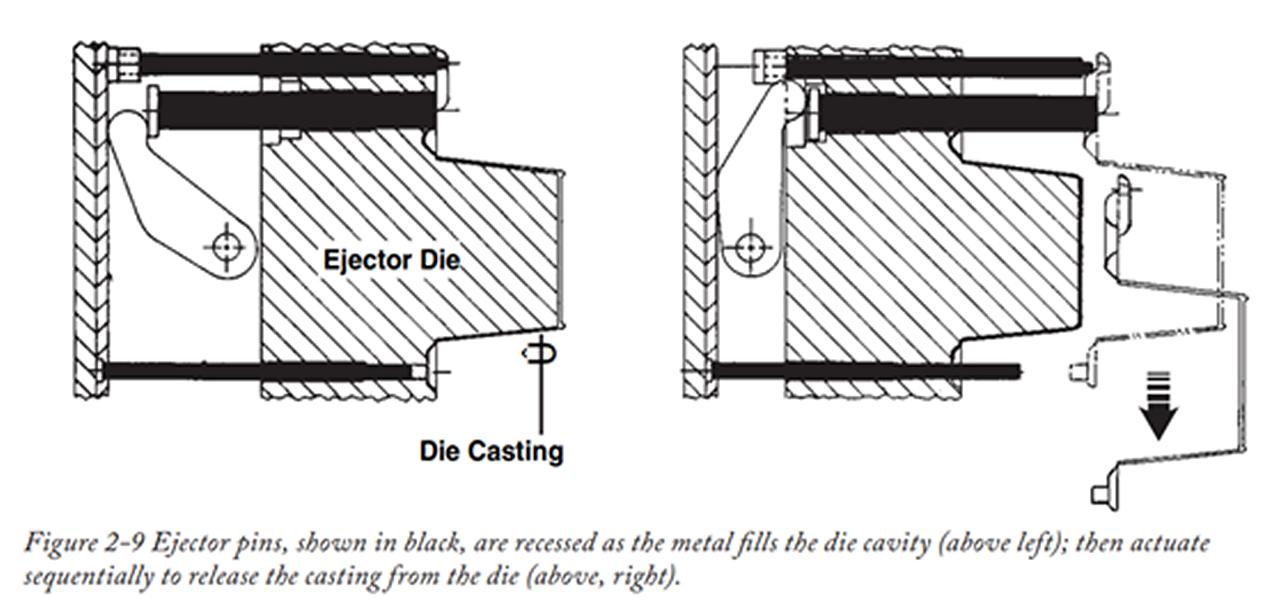

イジェクターピン

液体金属合金が形成され、ダイカスト金型内で鋳物が凝固した後、エジェクターピンを使用して金型から押し出します。エジェクターピンの位置、数量、サイズは、鋳物の形状設計、サイズ、その他の仕様によって決定されます。

ダイカスト金型サプライヤーは、ケーティングの非機能領域にエジェクターピンを設計し、ケーティングが損傷や亀裂なしに容易に脱型できることを確認する必要があります。ダイカスト金型サプライヤーが推奨するエジェクターピンのサイズ、配置、数は、鋳造部品の製造を成功させるために非常に重要です。

それぞれのエジェクターピンは、金型内の鋳造品に合ったサイズと位置になければならず、鋳造品の表面に小さなエジェクターマークが残る。このため、部品の外観を表面に出すことは許されていない。

鋳込みインサート

ダイカスト金型はそれぞれ他とは異なります。鋳物に成形されるインサートは、ベアリング表面、内部スレッド、または特定の鋳物における他のユニークな特徴に対応するために必要な場合があります。ダイカスト金型会社は、標準的な鋳造工程の一部として、この要件を満たすことがよくあります。この「インサート成形」は、インサートを鋳物に確実に埋め込み、機械加工、穴あけ、タップ加工を可能にするという利点をもたらす。とはいえ、この利点が、インサート鋳造工程に伴う追加費用を補うほど十分であることはほとんどありません。

インサート鋳造プロセスでは、インサートをダイカスト金型に装填するのに必要な鋳造プロセスのサイクル時間が長くなることと、インサートをダイハーフに入れる前に加熱する技術が必要になるため、追加費用が発生します。しかし、この工程がうまく機能し、問題をうまく解決する限り、その価値はあります。

ガイドピン

2つのダイハーフのアライメントは、ダイの四隅に配置されたガイドピンとガイドブッシュ(ファミリーコンポーネントがある)によって保証される。鋳物には、固定ダイハーフのフィーチャーが移動ダイハーフのフィーチャーに関連する重要な寸法アライメント要件があります。このアライメントは、一方のダイハーフのガイドブッシュと他方のダイハーフのガイドピンによって維持されます。ガイドピンは、どちらのダイハーフに設けてもよい。

鋳物がダイから取り外されたり、ダイに離型剤が吹き付けられたりすると、ガイドピンがパーティングラインから突出するため、引っ掛かりの危険性があります。さらに、ガイドピンは高温で作動するため、火傷の危険があります。

金型が誤って組み立てられるのを防ぐため、4本のガイドピンのうち1本は通常オフセットされている。例外的に、これらのピンの形状が丸ではなく長方形になることもあります。私たちは通常、これをミス防止設計と呼んでいます。

ガイドブッシュ

金型の四隅にある丸い穴はガイドブッシュと呼ばれ、ガイドピンの仲間です。ガイドピンは、金型が閉じたり開いたりするときに、ガイドブッシュを通過します。2つの金型を一直線に並べることが、ガイドピンとガイドブッシュの目的です。ダイカスト金型がガイドブロックを使用する場合、ガイドブロックの両側にはブッシュの代わりに摩耗板が使用されます。

支柱

エジェクターボックス内では、エジェクタープレートを通ってマシンプレートまたはクランププレートまで、より良い鋳造部品を製造するために、移動する半分のモールドベースに柱が設計されています。これらの丸柱または角柱は、ダイキャビティと一直線上に位置し、モールドベースを支え、射出力に耐えることを目的としています。

エジェクター・システムはエジェクター・チャンバー内にある。これは4つの重要な金型機能の1つで、"凝固した金属の除去を可能にする "という役割を果たす。

エジェクターシステムは、最低限エジェクタープレートとピンで構成されるが、エジェクターガイドピンとブッシング、および特殊なエジェクション機能を提供するためのその他の高度なコンポーネントを含む場合もある。

リターンピン

エジェクター・システムは、次のサイクルの前に、リターン・ピンを使って「ホーム」ポジションに戻される。リターンピンは4本あり、エジェクタープレート上に設計され、パーティングラインまで伸びています。リターンピンはエジェクションストローク中に力を持つことはなく、エジェクターピンと一緒に移動します。リターンピンは、固定ハーフパーティングラインに接触し、マシンが閉じるときにエジェクタプレートを「ホーム」位置に押し戻します。

場合によっては、ノックアウトロッド(K.O.)がエジェクタープレートとダイカストマシンの間に接続され、リターンピンが冗長となり、ダイカスト金型が閉じる前にエジェクターシリンダーがプレートをホームポジションに引き戻します。リターンピンは、冗長性があるにもかかわらず、故障時にエジェクタープレートが確実に戻されるようにするためのものです。

リターンピンを伸ばすと、引っ掛かりや火災の危険があります。リターンピンの引っ掛かりや接触を防ぐため、作業者はショットを取り出す際にリターンピンの位置を認識する必要があります。

エジェクタープレート

すべてのエジェクターピンの頭部は、エジェクタープレートとエジェクターリテーナープレートによって固定されています。エジェクタープレートが前進すると、ピンが引っ張られ、鋳物がダイから排出されます。機械の動きでエジェクタープレートが前進します。

エジェクタリテーナプレート

ボルトで固定されたエジェクター・プレートは、エジェクター・ピンの頭部を所定の位置に保持します。エジェクターシステムを「ホーム」ポジションに戻す際、このプレートはエジェクターピンを所定の位置に保つために不可欠です。

誘導放出システム

場合によっては、エジェクタープレートとエジェクターリテーナープレートに、エジェクターガイドピンとガイドブッシュが追加される。これはパーティングラインのガイドピンやガイドブッシュと同様で、エジェクターシステムが均一かつ容易に機能することを保証するために使用される。

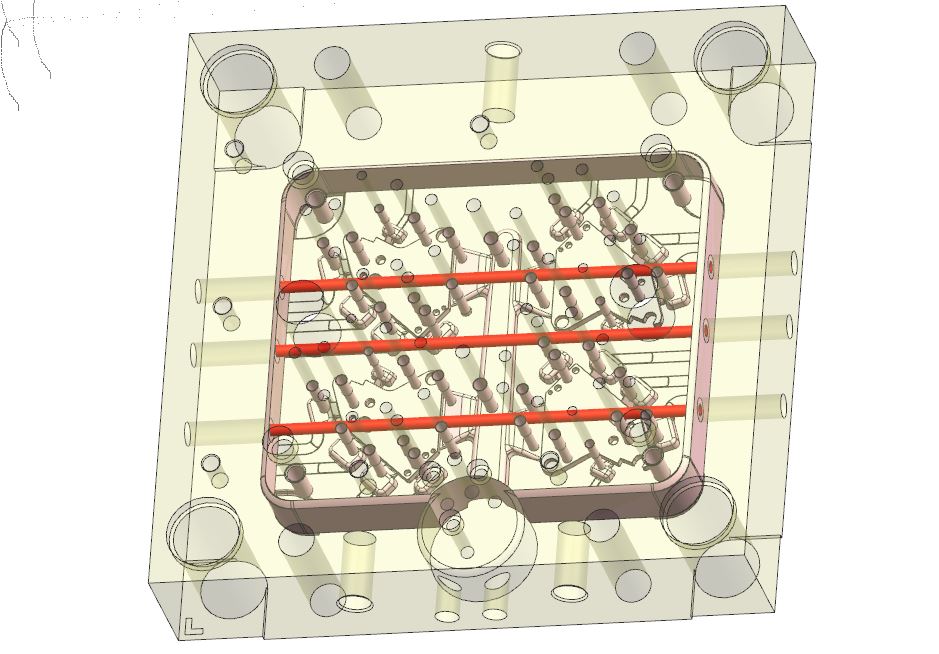

冷却ライン

金型のキャビティと中子には必ず冷却溝があるはずです。その機能は、溶けた金属から熱を逃がして鋳物を凝固させることです。

冷却水路は、冷却媒体として油または水を輸送するように構成することができる。冷却水路には、特殊な高圧・高温ホースとコネクター継手が装備されており、これらのホースは、常に良好な状態に保たれていなければならない。故障の結果として火災の危険が生じることがある。火傷の危険性に加え、継手は漏れを防ぐために整備されなければならず、漏れは滑落の危険性があるため、速やかに是正されなければならない。

ビスケット・ブロック

コールド・チャンバー・ダイカスト金型には通常、コールド・チャンバーに対向する可動金型の半分にAISI H-13鋼の別個の部品が含まれています。このブロックは、鋳造キャビティ用の合金分配システム(ランナー)の開始点を示します。

スプルーブッシュ

スプルーブッシュは、ホットチャンバーダイカスト金型において、液体合金と固体合金の界面として重要な機能を果たします。ノズルとスプルーブッシュの合流部では、ノズル内の金属は常に液体のままでなければならず、スプルーブッシュ内の金属は硬化しなければなりません。

スプルーポスト

スプルーポストは、コールドチャンバーダイカスト金型のビスケットブロックと同じ機能を提供します。金属の場合、ポストはシステムの最初の部分です。ダイカスト金型が安定して動作するためには、ポストが適切に冷却されることが非常に重要です。

停止ボタン走行制限欄)

ストップボタンは、エジェクタープレートが前方および後方に移動できる範囲を制御します。エジェクタプレートは、エジェクションストローク中、エジェクションシステムによって前方のストップボタンまで押されます。まず、エジェクション・システムまたはリターン・ピンが、プレートを後方のストップまで押し戻します。これにより、ダイは次の動作に備えることができます。

概要

ダイカスト金型には、スクリュー、スライダーカム、キャビティ、コアピンなど、他にも多くの小さな部品があるが、最終的にダイカスト金型には、以下の5つの大きな部品が含まれているとまとめた:

- ハーフモールドベースの固定とハーフモールドベースの移動を含むモールドベース。

- 金型キャビティからダイカスト部品を排出するエジェクターシステム。

- ダイキャビティと中子、鋳造の特徴を形成する。

- 冷却システムは、キャビティを冷却して鋳造部品を固める。

- ダイカスト金型のキャビティを満たす供給システム。

上記の情報により、ダイカスト金型を作るのは複雑でコストがかかることがお分かりいただけたと思います。 中国ダイカスト金型工場ヨーロッパやアメリカと比較すると、中国のダイカスト金型メーカーと協力することで、多くの時間とコストを節約できます。

ダイカスト金型材料

ダイカスト金型の製作を計画する場合、使用する金型材料は少なくとも高品質、できれば高級品であるべきです。これらのルールは、ダイカストが非常に高い温度と圧力を使用するという事実に基づいています。

必要な金型のグレードは、使用する金型の部位、ダイカストする合金、鋳造部品の設計の重要度、ダイカスト金型で作る鋳造部品の数によって異なります。金型材料を選択する前に、通常、必要な部品の一般的な数量を顧客に尋ねます。

以下に、ダイカスト金型用材料の一部を示します:

ダイカスト金型とキャビティ材料

- 亜鉛/ザマック合金用ダイカスト金型:P-20、H13、DIN 1.2343、またはその他の同グレード鋼。亜鉛合金は、非鉄の中で最も低い温度で鋳造されるため、金型の摩耗が最も少なく、部品設計が比較的単純な場合には、P-20などの低級鋼を使用することができます。ただし、必要数量が非常に多い場合(10万個以上)、新しいダイカスト金型への投資を避けるため、H13などの高品位鋼を使用する必要があります。

- アルミ、マグネシウム、ZA合金のダイカスト金型:前述のように、アルミニウム、マグネシウム、ZA合金のダイカスト金型には高品質の金型鋼が必要です。しかし、部品設計に非常に重要な特徴がある場合、または大量生産が検討されている場合は、高級金型が常に最も賢明な投資となります。その場合、H13、DIN1.2344、DIN1.2343がより良い選択肢となります。

- 黄銅合金用ダイカスト金型:銅合金ダイカストは、非鉄合金の中で最も高い温度で鋳造されます。その場合、H13、8407、および1.2343高級工具鋼は、黄銅ダイカスト金型に適した選択肢です。

高品質の鋼材にはオリジナルの金属証明書があり、これは高品質の金型材料サプライヤーが提供するものです。ダイカスト金型用の鋼材には、LKM、ASSAB、FINKL、DAIDOなどの高品質ブランドがあります。

金型キャビティ・インサート材料

キャビティ・インサートの鋼材は通常、金型のキャビティと同じですが、小さなインサートやシャットオフ・エリアでは、特別な鋼材が必要になり、キャビティとコアの間に3~5度の差が生じることがあります。こうすることで、万が一シャットオフ部で亀裂や火傷が発生した場合にキャビティを保護することができます。

ダイス鋼熱処理

ダイス鋼の熱処理品質は、ダイカスト金型製造工程における重要なステップです。高品質の急速焼入れ熱処理手順を使用することは、ダイカスト金型の正常な寿命にとって非常に重要です。熱処理手順は、急速焼入れによって得られる冶金学的特性を維持しながら、歪みを避けるために慎重にバランスを取る必要があります。

専門の熱処理業者がこの工程を担当するはずである。熱処理の品質を保証するために、熱処理報告書も提出する必要があります。これは工具鋼の証明書と同様で、以下は熱処理証明書です。

金型用鋼のまとめ

金型用鋼材には様々な化学組成と機械的特性があります。高速加工とワイヤーEDMの進歩は、多様な工具鋼の利用をもたらしました。これらの工具鋼は、キャビティの複雑さと、ゲートの位置に対する材料の位置に基づいて選択されます。

特殊工具鋼はユニークな特性を持っていますが、正しく実装された場合、ダイカスト金型の寿命を延ばすことができます。ダイカスト金型メーカーに相談し、特定の鋳造設計の潜在的なオプションを決定することをお勧めします。

ダイカスト金型の性能制御

ポロシティ・コントロールゲート、ベント、バキューム

ダイカストには高い強度と完全性が求められますが、製品によっては、部品設計、ダイカスト金型設計、オンライン生産の各段階で特別な手順が必要になる場合があります。気孔率に気を配る設計者は、設計から厚肉部を取り除くなどの戦略を意識するでしょう。大まかなガイドラインについては、ダイカストの製品設計をご覧ください。特定の設計のための設計パラメータを設定する前に、エンジニアは常にプロのダイカストサプライヤーに相談する必要があります。

最終的なコンポーネントの設計が決まれば、ダイキャスターは、ダイキャビティから適切に空気を除去し、気孔率を許容レベルまで最小化するために、ダイゲート、オーバーフロー、ベントスロットなど、指定されたダイ設計ガイドラインを遵守します。気密性が鋳造の基準でない場合、残留気孔率が鋳物の機能しない内部部分にのみ入るように工程を設計することができます。ポロシティは非臨界環境では許容されます。

真空システムは、適切な製品設計や金型設計に取って代わるものではありませんが、ダイフィルを最適化し、ガスポロシティを減らし、機械的特性を向上させるのに役立ちます。真空システムは、鋳造中に金型キャビティから周囲の空気を排出し、負圧または真空にすることを目的としています。ダイカスト金型は、真空システムを受け入れるために特別に製造されなければなりません。したがって、許容可能な気孔率レベルについての話し合いは、ダイカスト金型設計のはるか前に行われるべきです。

サーマル・バランシング

について ダイカスト金型 最高品質の製品を生産するためには、特定の所定の温度で動作する必要があります。鋳物のサイズ、ダイキャビティの量、鋳造される合金、機械のサイクル時間などは、この温度に影響を与える変数の一部です。

この良好な温度で、合金は速い速度で金型キャビティに注入され、射出できるように急速に冷却される。ダイカスト金型内部の冷却ラインは、この急速な冷却を繰り返し行うためにバランスがとれていなければなりません。

より良い冷却ラインによって金型温度のバランスを適切にとることで、ダイカスト鋳造のサイクルタイムを短縮し、鋳造品質を向上させ、ダイカスト金型の寿命を延ばすことができます。

例えば、キャビティとコアでは金型温度が異なることがあります。

石油暖房ライン

ダイカスト金型における熱油流路の使用は、特定の鋳造設計要素を提供するために、金型の様々なセクションの差動加熱を達成するために使用されることがある。ホットオイルシステムは、水冷ラインと同じように、金型に通す前に特定のオイルを所定の温度に加熱します。水冷ラインと熱油加熱ラインの両方を使用することができます。

ダイカスト金型の寿命延長

高品質な金型鋼はダイカスト金型の寿命を最適化する第一の要因ですが、ダイカスト金型の寿命を延ばすために採用できる独自の技術も数多くあります。これらの手順には、金型を化学的に処理すること、特殊な浴槽に浸漬すること、ショットピーニング技術を使用することなどが含まれます。

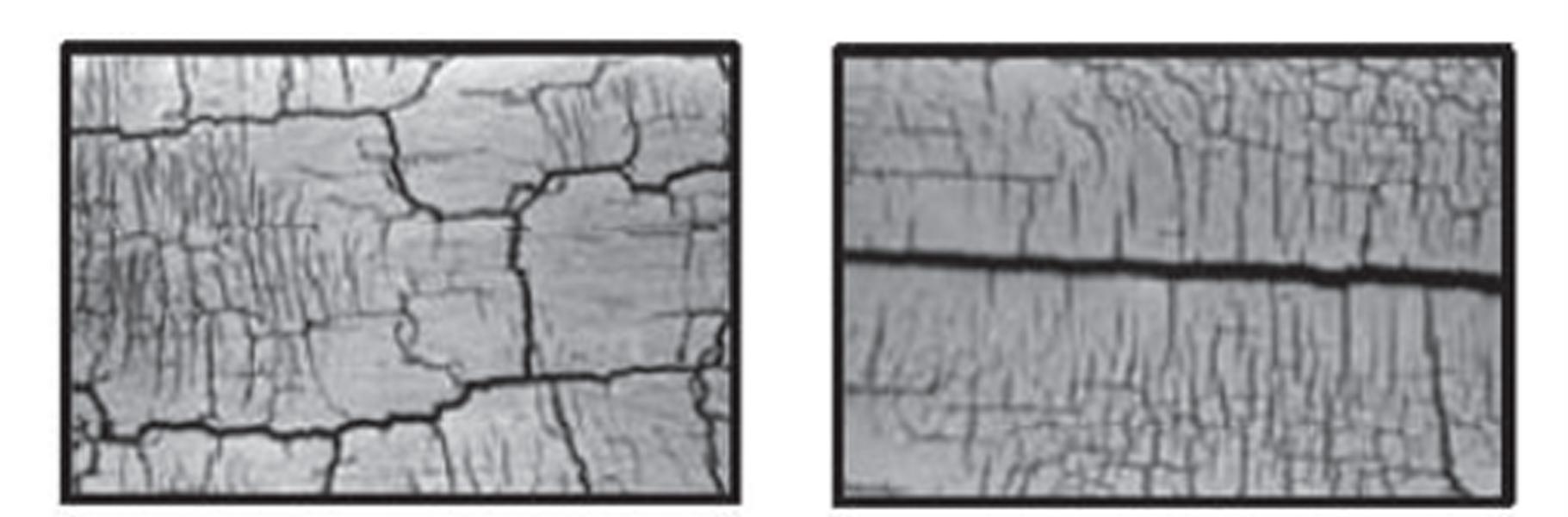

特定の鋳造部品の設計になると、ダイカストメーカーは、ダイカスト金型の早期摩耗を防止するために、そのような対策の期待される有効性について話すかもしれません。熱疲労割れやヒートチェックは、一般的な金型の破損モードである。その場合、DFM(製造のための設計) ダイカスト金型の製造を開始する前に、報告書を作成する必要があります。

クラックチェック。

ダイカスト金型は、使用してしばらくすると(通常7万~1万ショットから)、小さな亀裂が入ったり、キャビティの一部に大きな亀裂が入ったりします。どちらもダイカスト金型の寿命にとって重要です。

下の写真は、ダイカスト金型に起こった同様のクラックです。キャビティと鋳造部品の表面をより注意深くチェックすれば、小さなクラックや大きなクラックがあるかどうかがわかります。ダイカスト金型会社は鋳造生産中、常に部品の品質に注意を払う必要があります。

二次加工の事前計画

ほとんどのダイカストは「ほぼそのまま使用できる」ように作られており、多くのダイカスト部品は最終製品として直接使用することができます。プロセスの再現性とダイカストによって可能になる密接な公差により、ダイカスト部品は費用効果の高い二次機械加工に適しています。

位置決め穴または面一の位置決め基準面を追加することにより、ダイカストは機械加工機器に正確に適合するように作ることができます。ダイカストは、穴あけ、タッピング、リーマ加工、パンチングなど、ほとんどあらゆる種類の機械加工を施すことができます。

ダイカスト会社は、必要に応じて測定などの機械加工やその他の二次加工を行うことができます。二次加工で最適な品質と経済性を実現するために、部品とダイカスト金型を適切に設計することで、最終的な鋳造部品の価格を大幅に下げることができます。

厳しい公差、表面仕上げ、その他の特別な要件が必要なダイカスト・プロジェクトがある場合は、事前にダイカスト・サプライヤーと話し合う必要があります。ご不明な点がございましたら、お気軽にお問い合わせください。

測定に関する考察

ダイカスト製造と二次加工でどのようなゲージを使用するのか、ダイカスト・プログラムの重要な構成要素は何か。

ゲージは、鋳造したままの状態や、機械加工後の鋳物を検査するために使用できます。

ゲージはアトリビュート・ゲージと呼ばれ、基本的に "go "か "no-go "のチェックを行い、良品か不良品のどちらかを返す。可変ゲージはまた、変数を記録し、データを収集し、CPKを記録するためにコンピュータと一緒に使用することができます。鋳物をチェックするには、複数のゲージが必要になる場合があります。1つは鋳造されたままの状態でチェックするもので、もう1つは完全に機械加工された状態でチェックするものです。

プラグ・ゲージやネジ・ゲージ、また塗装面用の仕上げゲージや標準器が必要になる場合もある。顧客は、工具パッケージの一部としてゲージングを検討する必要があります。ゲージング要件は、部品印刷要件が満たされていることを保証するために、顧客とダイキャスターの品質保証マネージャーの両方によってできるだけ早く解決されるべきです。

継承された工具

あるダイカスト金型から別のダイカスト金型への移設が社内で行われることがありますが、この場合、新しいダイカストメーカーにとって操作上の疑問が生じることがあります。例えば、ダイカスト金型を異なるタイプのダイカストマシンに入れる必要があり、そのダイカストマシンに合わせてショットスリーブのサイズやエジェクターシステムを変更する必要があるかもしれません。

場合によっては、顧客がダイカスト金型をあるダイカスト・サプライヤーから別のダイカスト・サプライヤーに移管することがある。この場合、一般的に、新しいダイカスト・メーカーにとって、顧客が知っておくべき操作上の疑問が生じます。金型は、異なるタイプのダイカストマシンに入れる必要があるかもしれません。この場合、金型のエジェクター・システムやショット・スリーブに若干の変更が必要になることがあります。

その場合、ダイカスト金型に目に見える問題がないことを確認するために、顧客と新しいダイカスト・サプライヤーの両方がダイカスト金型を見直さなければならない。また、ダイカスト金型に適切なリミットスイッチや油圧シリンダーがあるかどうかも確認する必要がある。この分析の後、新しいダイカスト・サプライヤーがプリプロダクションに多大な時間と費用を投資する前に、適応コストを決定し、合意することができる。

データベースガイドライン

データベースを使用する場合、鋳造の見積もりは、金型製作や部品製作のために提供されるCADデータベースが包括的で機能的であり、更新の必要がないという前提で行われることが多い。

データベースは、次のような場合、不完全で使用不可能なものとみなされる:

- 鋳造部品の形状は物理的に成形できない。

- 抜き勾配と半径は鋳造図には適用されない。

- ラインとサーフェスのジオメトリが0.001インチ以内で接続されていない。

- パーティングラインが明確にデザインされていない。

データベースファイル形式は、ダイカスト金型を作成する際に重要です。STLファイルは通常、試作部品の開発に使用されます。Stp または IGs 形式のファイルは、ほとんどの場合、すべてのダイカストメーカーで使用されています。

2D図面は、厳しい公差、2次機械、表面仕上げが要求されます。3D図面はダイカスト金型に使用されますが、2D図面は高品質の鋳物製造に使用されます。

ダイカスト金型寿命

ダイカスト ダイカスト金型は何ショットで交換するのか」「ダイカスト金型は何ショットまで保証してくれるのか」という質問をよく受けます。より良い質問は、"ダイカスト金型の寿命を最大化するためにはどうすればよいか、また交換コストを最小化するにはどうすればよいか "でしょう。アルミニウムと銅のダイカスト金型は、ダイカストされる材料の攻撃的な性質と高い溶融温度のため、亜鉛ダイカスト金型よりも早く摩耗します。

部品の形状、デザイン、形状もダイカストの寿命に影響します。一般的に、アルミダイカスト金型は5~7万ショットでクラックが入り始める可能性があり、亜鉛ダイカスト金型は10万ショットで寿命を迎えますが、必ずしも同じ結果になるとは限らず、それ以下の場合もあれば、それ以上の場合もあります。金型の寿命に影響する要素はたくさんあります。ご不明な点がございましたら、お気軽にお問い合わせください。

GC の精密型は上 10 の中国のダイ カスト型の製造業者の 1 つ、私達提供してもいいです良質のダイ カスト型長寿命の 100,000 ショット以上、中国のダイ カスト型の会社を捜していれば、私達はあなたの最もよいパートナーの 1 つです。

RFQ

1.ダイカスト金型のベースとキャビティインサートにはどのような材料を使用すればよいですか?

An:金型ベースにはS50C、1.2311、キャビティとコアにはH13、1.2344、8407が適しています。

2.ダイカスト金型のキャビティに対する適切な熱処理の程度と手順は?

An:ダイカスト金型のキャビティや中子はHRC48~52度で、品質管理のために熱処理レポートをチェックする必要があります。

3.試作ダイカスト金型とラピッドダイカスト金型の違いは何ですか?

An:試作ダイカスト金型は通常1回限りの金型(1~10個)で、急速ダイカスト金型は少量の金型(100~1000個)です。

4.なぜトリムダイカスト金型が使用されるのですか?

アン トリミングダイカスト金型は、ダイカスト部品のランナーをトリミングするために使用されます。

5.高品質のダイカスト金型と鋳造部品を作るために、サプライヤーに何を送ればよいですか?

An:金型製造の場合はSTPまたはIGS形式のファイルをダイカストメーカーに送り、鋳造製造の場合は2D図面を送る必要があります。厳しい公差、二次加工、表面仕上げがあるかどうかを指定する必要があります。

6.ダイカスト金型と誇りを購入するのに最適な場所はどこですか。

An: 費用を節約するために、私たちは、次のようなものを見つけることをお勧めします。 中国ダイカスト金型会社 ダイカスト金型と製品を作る。

7.ダイカスト金型を作るのにどのくらい時間がかかりますか?

An:部品のサイズと形状によりますが、通常、リードタイムは1週間から2週間です。 ダイカスト金型 製造には5~10週間かかる。 中国ダイカスト金型会社 は他の国より短い調達期間を作ることができます。私達にあなたのダイ カストのプロジェクトを送れば私達はあなたのダイ カスト型のための詳しい調達期間を知らせます。

0コメント