マグネシウムとアルミニウムはダイカスト可能な合金である。マグネシウムは軽量で、燃費や振動減衰を必要とする部品と相性が良い。一定のハンドリング技術が必要です。アルミは安価で入手でき、汎用性がある。腐食に強い。マグネシウムダイカストとアルミニウムダイカストについて、それぞれどのような特徴があるのかをご紹介します。また、それぞれの用途や製造上の注意点についてもご覧ください。

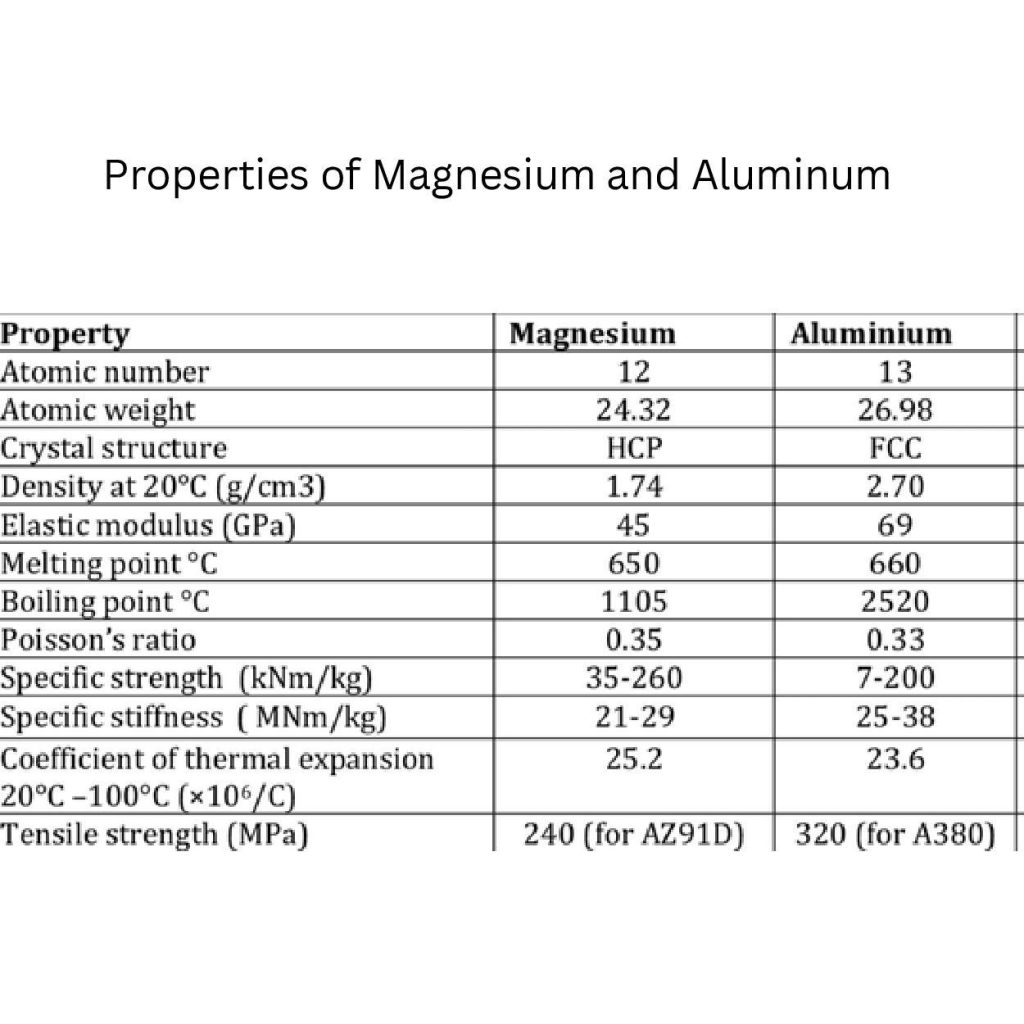

マグネシウムとアルミニウムの性質

マグネシウムの特性

特定の合金

マグネシウムの特定の合金は、基本的に合金化法によって形成される。マグネシウムは異なる元素と混合される。例えば、AZ91D、AM60、AS41などがある。

より優れた強度と防錆能力の向上が、これらの合金の重要な特性である。例えば、AZ91Dは240MPaの引張強さにより、より強く、より軽い。

耐食性

マグネシウムは、空気やアルカリ溶液のような環境が原因で腐食することがある。その場合、コーティングや合金元素が最も効果的です。例えば、マグネシウムの耐食性は、エンジニアがアルミニウムと混ぜることで向上する。

さらに、マグネシウムは密度(1.74g/cm³)が低いため、腐食をうまく防ぐことができない。そのため、一定の保護が必要となる。

熱伝導率

マグネシウム合金の多くは、AZ91(51W/m・K)のように熱伝導率が高い。マグネシウム合金は熱伝導率が高いが、アルミニウムや銅ほど効率的ではない。

しかし、金属は加熱されるたびに膨張する。これが熱膨張です。マグネシウムはアルミニウム(23.6 x 10-⁶/°C)よりも熱膨張が大きく、25.2 x 10-⁶/°Cかそれに近い温度です。

減衰能力

マグネシウムには優れた振動減衰特性がある。そのため、自動車や飛行機での使用に適している。これらの部品は騒音や振動を減らす必要があるため、その弾性率は45GPaで、より柔軟であることを意味する。これはアルミニウム(69GPa)よりも低い。

加工性

マグネシウム合金はAlよりも低い溶融温度(650℃)を持つ。しかし、その加工性は、様々な切削力、工具摩耗、切屑形成によって重くなる。

その可燃性は、どういうわけか適切に処理されなければならない。加工中にスパークする可能性があるからだ。

アルミニウムの特性

特定の合金

A380、A383、ADC1は特定のアルミニウム合金の一種です。これらの合金は、ケイ素、銅、亜鉛などの他の元素を含んでいます。

そのため、強度と耐腐食性が向上する。例えば、A380の320MPaの引張強度は、工業用としてより良い選択となる。

耐食性

アルミニウムに保護酸化被膜を形成することで、大気中や海洋環境での腐食に耐えることができます。また、アルミニウムの密度は2.70g/cm³です。そのため、強度がありながら軽量なのです。

電気伝導率

A380のようなアルミニウム合金では、22.5% IACS(International Annealed Copper Standard)という電気伝導率があります。基本的には銅よりも低いですが、それでも電気配線には最適です。

鋳造性

アルミニウム合金はその優れた鋳造性により、どんな複雑な形状にも対応します。鋳型にスムーズに流れ込み、薄い壁を作ることができます。そのため、一般的な製造の選択肢となっています。また、融点が高いため、鋳造時の温度が高くても大丈夫です。

マグネシウムダイカストの用途

航空宇宙

マグネシウムは軽量で適度な強度があるため、いくつかの航空宇宙部品の製造に利用できる。例えば、航空機のギアボックスのハウジングやヘリコプターのローターハブなどである。

自動車

自動車分野では、燃料消費量が少なく軽量であることから、メーカーが使用している。用途としては、インストルメントパネル、ステアリングホイール、テールゲートインナー、ドアパネル、ステアリングハンガービームなどがある。

エレクトロニクス

マグネシウムはノートパソコンのケースやスマートフォンの部品の製造にも適している。部品重量を減らし、耐久性を提供する。

軽量化

マグネシウムはアルミニウムよりも重量を含まないため、ステアリングホイール40%の軽量化に使用できる。

航空宇宙産業について言えば、アルミニウムの代わりにギアボックスのハウジングを軽量化することができる。これは飛行機がより効率的に動くことを意味する。

減量の重要性

すでにお分かりのように、軽量化の影響は大きい。しかし、マグネシウムを使用した自動車のような用途では、燃料の使用量が減り、排出ガスも少なくなる。さらに、軽い飛行機は遠くまで飛ぶことができる。また、軽量な製品をより簡単に持ち運ぶことができる。

アルミダイカストの用途

自動車

アルミニウムは、メーカーがどんな形でも鋳造できる金属である。その軽量な特徴と強度は、エンジンブロック、トランスミッションハウジング、ホイールの製造に適している。その結果、アプリケーションはより少ないエネルギーで、より長持ちする。

航空宇宙

高い応力にも効果的に対応できる。そのため、航空宇宙企業は構造部品や電子筐体に使用している。

産業機器

アルミニウム合金は部品を腐食から守ります。腐食に耐えることで、特にそれを必要とする工業部品に耐久性と耐摩耗性を与えます。例えば、ポンプやギアボックスなどである。

リサイクル性

アルミニウムはリサイクル可能です。そのため、持続可能な選択肢として知られています。その連鎖は終わることがないため、製品素材を再利用することができます。また、品質や特性を失うこともありません。

アルミニウムのリサイクルプロセスでは、ボーキサイトから一次アルミニウムを抽出するのに5%を超える量は使用しない。そのため、環境への影響を減らすことができます。

ダイカストにおけるアルミニウムリサイクルの利点

リサイクルアルミニウムはダイカストにもよく使われる。そこでは資源とコストを節約することができます。また、さまざまな業界で持続可能な目標を達成するための選択肢でもあります。リサイクル金属を使用することで、二酸化炭素排出量を削減し、経済的な意味でも適しています。

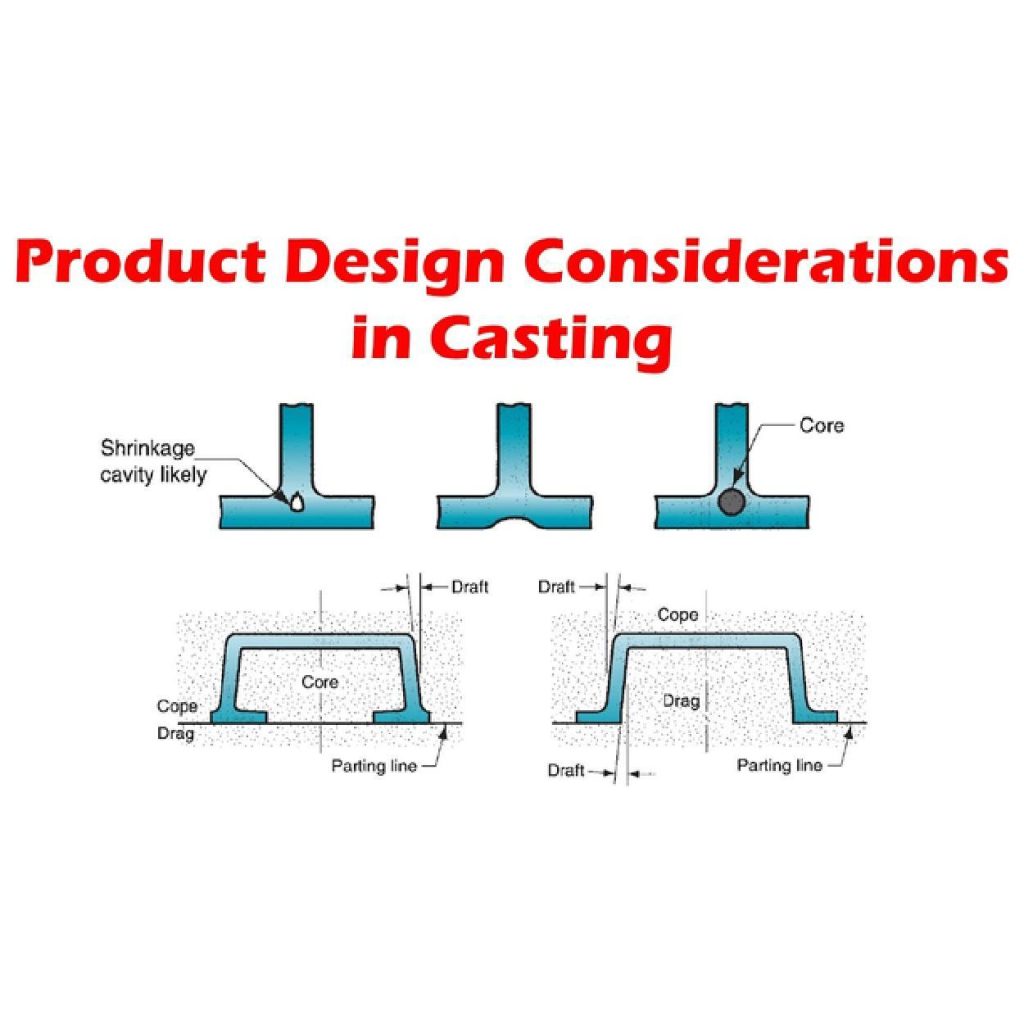

鋳造における製造上の考慮点

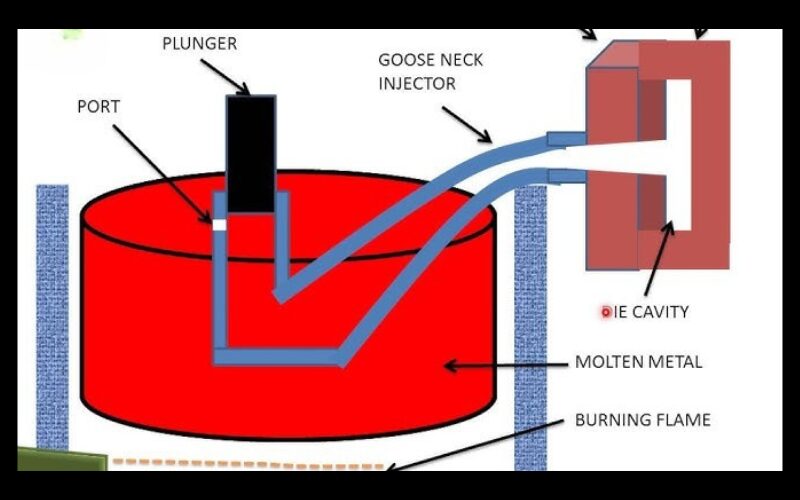

マグネシウム鋳造

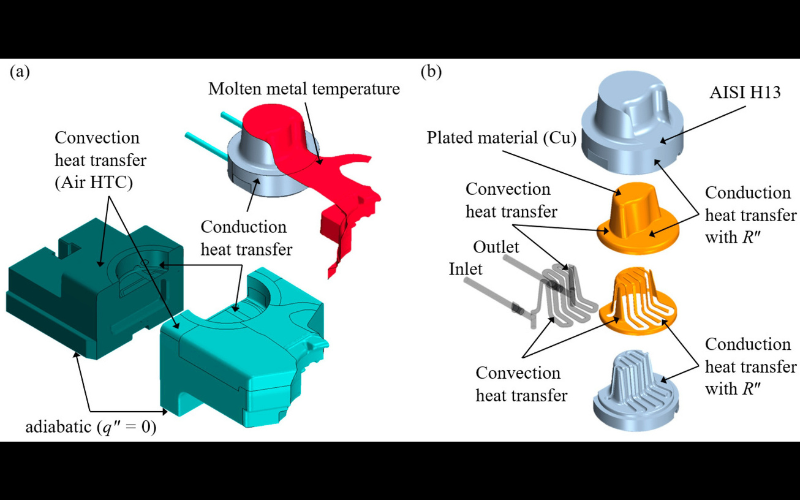

金型温度と反応

ダイキャスターでマグネシウム合金を融点(650℃)で加熱すると、溶融状態になる。

この加熱された金属を扱うためには、より低い温度で金型をピックバしても意味がない。したがって、ダイスは最低700℃の温度に耐えなければならない。マグネシウムが酸素に触れると反応が起こる。酸化や火災の危険性がある。

このような事態を避けるために、密閉式炉を選択することができます。, アーゴン, またはSF6ガス・カバーを使用する。また、乾いた工具を使用すると酸化を防ぐことができる。

さらに、適切な収縮空洞とコアの配置を考慮することで、今後発生する欠陥の可能性を減らすことができる。

金型材料とメンテナンス

マグネシウムの鋳造に使われる金型は、H13鋼(硬度45~50HRC)と4140鋼(硬度28~32HRC)で作られるのが一般的だ。

H13鋼は約600℃の温度に耐えることができる。マグネシウムが反応を起こすため、なぜか摩耗が早い。

抜き勾配をつけることは、金型から鋳造品を押し出すのに役立ちます。つまり、スムーズな金型性能を補助することにもなります。

さらに、定期的なメンテナンスと窒化コーティングのおかげで、金型は長持ちする。

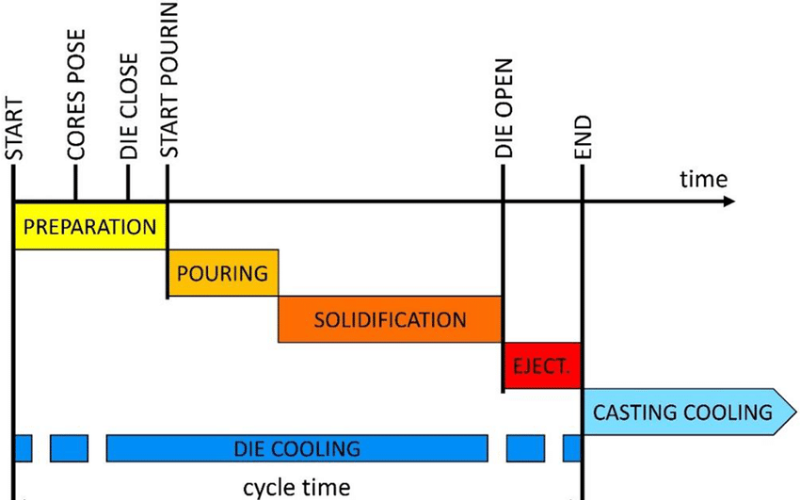

サイクルタイム

マグネシウム鋳造は凝固が早い。1サイクルにかかる時間は20秒から40秒です。また、金型でラインを分割することで、簡単に分離できます。これも生産時間の短縮につながります。

安全対策

SF6ガス抑制は、マグネシウム鋳造中に起こりうる火災の危険な状況を抑制するのに役立ちます。

さらに、水性クーラントの使用も避けること。加熱されたマグネシウムは水と激しく反応するからだ。

ドラフトアングルとパーティングラインは、工程中にトラブルを引き起こすことがなく、リスクを軽減する。

表面仕上げ

1度から3度の抜き勾配をつけることで、より良い表面を得ることができる。また、鋳造後のコーティングや塗装により、部品の外観が向上し、腐食から保護されます。

アルミニウム鋳造

金型温度と圧力

アルミニウム鋳造では、140,000kPaまでの圧力下、350℃で操業するために、より強力な金型が必要となる。アルミニウムは融点が高く、圧力が高くなると割れが発生する恐れがあるからです。

金型材料と生産限界

鋼鉄(H13)で作られた金型は通常よく機能し、交換が必要になるまでに10万サイクルをこなすことができる。

ここでのパーティングラインはストレスを軽減し、寿命を延ばす。さらに、金型設計の最適化は、耐久性と性能にプラスの変化をもたらします。これらの技術は、金型交換に伴うコストも最小限に抑えます。

アルミニウムのサイクルタイム

アルミ鋳造は、各サイクルの終了に20秒から1分半かかる。肉厚は2~10mm程度です。

基本的には、射出速度(1~5m/s)、金型温度(150~250℃)、固化時間(5~20秒)がサイクルタイムに含まれる。そのため、この工程は少し遅いが精度が出る。

アルミニウムの安全対策

アルミ鋳造はしばしばガスを発生する。そのため、換気の良い場所で作業することが重要です。また、耐熱PPEを着用し、マシンガードを整備する。溶融アルミニウムと金型の温度に関する厳密な手順が必要です。そのため、火傷、火災、吸入の危険を防ぐことができます。

アルミニウムの表面仕上げ

表面仕上げの場合、アルミニウムはいくつかの工程を経る。ショットブラスト、研磨、陽極酸化がうまくいくところです。

アルミニウム鋳造では、粗さ(Ra)が0.8~3.2 µmの部品が製造される。

そのため、粉体塗装(厚さ60~120μm)のようなコーティングは、耐久性と美しさを向上させる。錆の発生を抑え、性能を向上させます。

機械的特性の比較

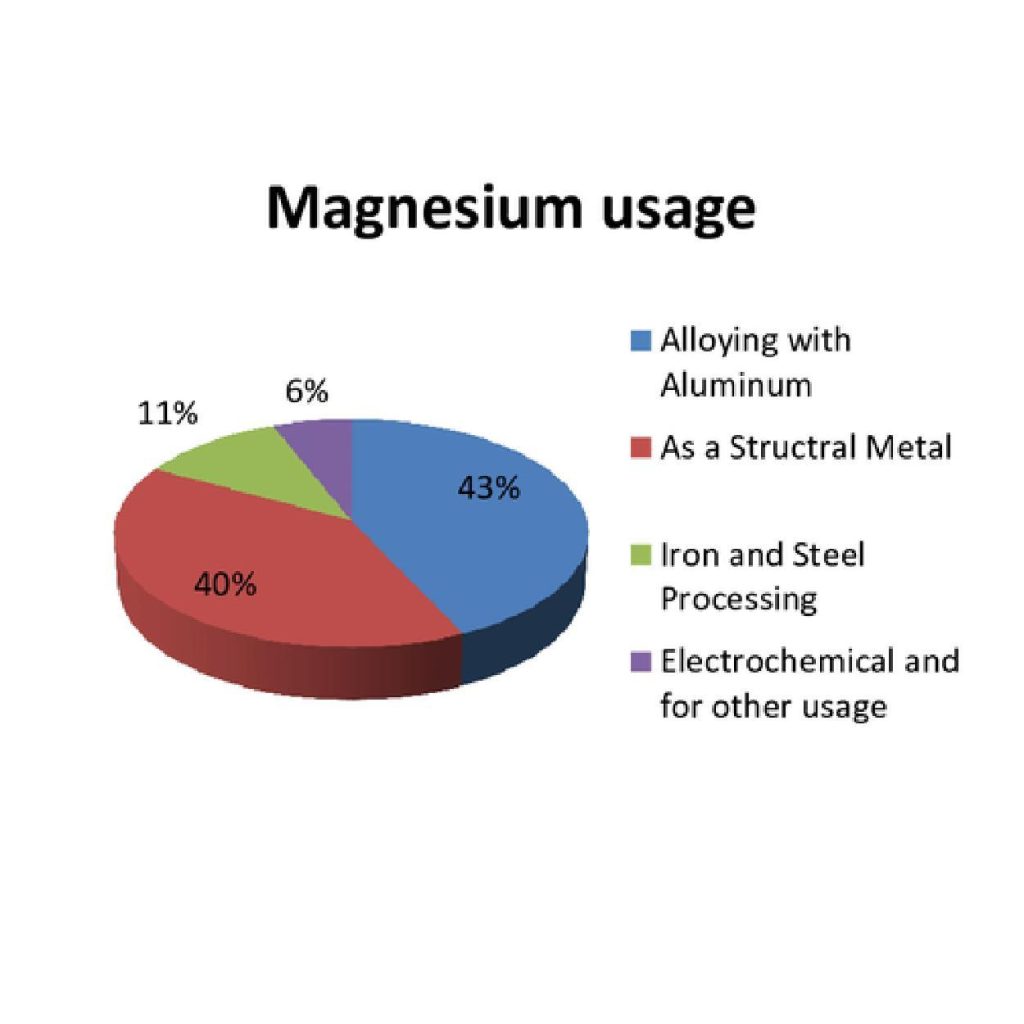

マグネシウムとアルミニウムは、ユニークな特性を持つ2つの異なる金属である。そのため、マグネシウムは様々な製造製品に使用することができます。例えば、メーカーは43%アルミニウムと混ぜて合金を作ります。

同様に、マグネシウムの40%は構造用金属に使用される。このように、軽量エンジニアリングにおけるマグネシウムの重要性が浮き彫りになっている。

引張強さと降伏強さ

金属の引張強さは、破断する前に力を処理する能力を示す。

降伏強度は、金属が永久に曲がり始める点である。

特にAZ91Dのようなマグネシウム合金は、240MPaの引張強さと150MPaの降伏強さを提供する。これは、鋳造の軽量化に貢献する。

アルミニウムの場合、320MPaという利点がある。 張力 A380では降伏強度が130MPaと280MPaに達した。

これが、これらの金属が高負荷部品に使用される理由である。

伸びと耐衝撃性

金属は破断する前にある限界まで引き伸ばすことができる。

伸びは金属抵抗に影響し、衝撃を吸収する能力を示す。

マグネシウムでは5~6%の伸びがあり、4~8Jの耐衝撃性がある。それが柔軟性と衝撃吸収性を高めている。

しかし、アルミニウムの場合、伸びの範囲は1~10%で、耐衝撃性は3~5Jである。つまり、もう少し脆い。

疲労強度

金属が繰り返し応力に抵抗する能力は、疲労強度と呼ばれるものである。

マグネシウム合金の疲労強度は70~150MPa。アルミニウムより強度は劣るが、信頼性は高い。

アルミニウムの疲労強度は90~180MPaの間で変動する。そのため、エンジン部品に適している。

硬度

金属の硬度は、その耐傷性を測定する。例えば、マグネシウムの硬度は60~80HBで、軟らかい金属のカテゴリーに数えられる。一方、アルミニウムの硬度は70~100HB。そのため、より耐久性がある。

クリープ抵抗

熱は時間の経過とともに材料の品質と性能に影響を与える。耐クリープ性というパラメータは、金属の耐熱性を経時的に測定するものである。

例えば、マグネシウムは高熱での使用に限定されるため、劣化が早い。この場合、より高温に耐えられるアルミニウムが選択肢となる。

結論

で マグネシウムダイカストアルミニウムはマグネシウムよりも冷却に時間がかかる。一方、アルミニウムはマグネシウムよりも冷却に少し時間がかかる。しかし、アルミニウムは部品製造において耐久性があります。マグネシウムは軽量な金属なので、大量生産が可能です。一方、アルミニウムは、時間の経過とともに腐食してはならない、より強固な部品に適している。しかし、マグネシウムとアルミニウムの間の金属の正しい選択は、アプリケーションのニーズを天秤にかけて行うことができます。

0コメント