亜鉛鋳造のプロセスは、正確で耐久性のある部品を製造するために使用されます。製造業者は亜鉛を溶融温度で溶かし、鋳型に充填します。金型には製品の形状が含まれています。自動車、工業、電子機器など、あらゆる産業に該当します。基本的に、このプロセスは、より少ない労力で非常に複雑な部品を得るために理想的です。

この記事では、亜鉛鋳造とは何か、その異なる合金とその用途を含めて定義します。この鋳造技術の特別な用途、利点、欠点をご覧ください。

亜鉛鋳造とは?

亜鉛鋳造は製造工程である。亜鉛鋳造は公差の厳しい部品を作ります。その公差は0.1mmにもなります。重要なステップは、亜鉛を溶かし、高圧(1,500~2,500psi)で金型に流し込むことです。この時点で、液体は実際の形状に変換されます。

亜鉛鋳造合金

亜鉛と他の金属を組み合わせることで、様々な亜鉛合金が形成される。これらは、各産業を支える特徴的な形状の部品を作るために非常に重要です。他の元素を加えることにより、合金の溶融温度(約385℃)を下げることができる。また、重量も軽くなり、密度は6.6g/cm³です。

ZAMAK 2:

ザマック2合金には、4%のアルミニウム、3%の銅、0.1%のマグネシウムが含まれている。この複合材は、約359MPaの引張強さをもたらします。この合金で作られた部品のブリネル硬度は91です。

そのため、ロックやギアのような耐摩耗部品に適している。

溶融温度は385℃。コストはといえば、銅の添加量が多いので15%ほど高くなる。

ZAMAK 3:

ザマック3 96%の亜鉛、4%のアルミニウム、0.04%のマグネシウムを含む。一般的な合金であるこの合金は、283MPaの引張強さと82ブリネル硬さを与えます。この合金は、粗さの少ない(粗さ1.6μm)非常に滑らかな表面を作ります。

簡単に鋳造できる。ドアハンドル、電気コネクター、消費財など、いくつかの部品を製造している。

ZAMAK 5:

ザマック5には1%の銅とザマック3の残りの元素が含まれている。これは、この合金の引張強度が328MPAに達することを意味します。歯車や工業用セットアップにおいて、50,000サイクル以上の使用に耐えることに成功しています。また、この合金は387℃まで早期に溶融し、ザマック3よりも耐腐食性に優れています。

ZA-8:

ZA-8には8.4%のアルミニウム、1%の銅、そして少量のマグネシウム(0.02%)が含まれている。最高温度は120℃。引張強度は374MPaです。この合金は、エンジンハウジングや高応力または高温の電気アセンブリに使用できます。

ACuZinc5:

ACuZinc5は5%の銅と5%のアルミニウムを含む合金である。引張強さは440MPa。銅の添加は硬度を上げる。その硬度は約120ブリネルに達します。この合金は耐摩耗性を必要とする部品に適しています。例えば、頑丈なベアリングや油圧など。

EZAC(ヨーロッパ亜鉛-アルミニウム-銅):

この合金は銅が0.5%程度と少ないが、アルミニウムが2%含まれているため、引張強さは310MPaからとなる。環境に優しい部品に使用できます。コーティングや試験条件にもよりますが、1,000時間の塩水噴霧に耐えることができるからです。このテストは船舶用ハードウェアで行われます。

ZA-12

12%のアルミニウムと0.6%の銅が含まれている。引張力は400MPa。ブリネル硬度は110。これは、トラックや建設物のブラケットなどの構造部品に適しています。

GDSL(Guss Druck Sonderlegierung):

ドイツの特殊合金です。1.5%のニッケルがあり、チタンは0.5%程度。150℃の高温に対応します。航空宇宙用センサーや圧力医療用には、±0.05mmの公差を得るためにこの合金が使用されます。

亜鉛鋳造プロセス

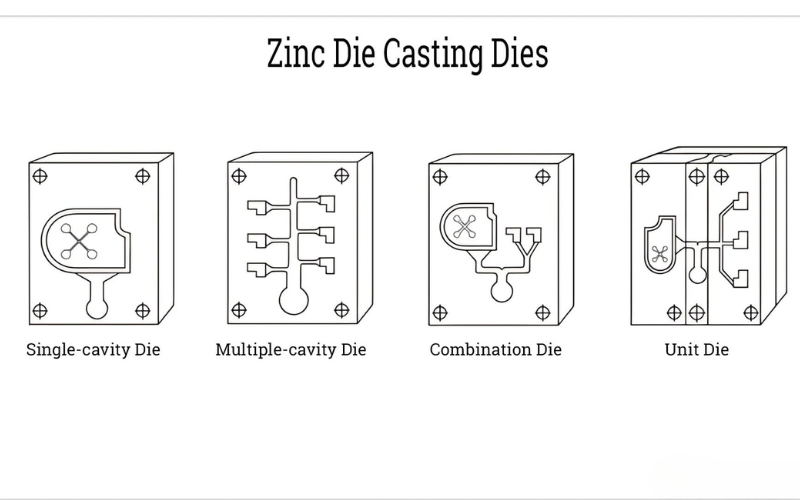

金型の作成と設計:

最終的な部品に応じて、設計はキャビティを持つ金型を形成し、鋼鉄金属を使用する。鋳造には適切な温度が必要であり、そのため、温度を制御するための冷却チャンネルが配置される。

興味深い事実は、設計された金型(ダイ)は、交換が必要になるまでに50万個もの部品の大量生産に対応できるということだ。

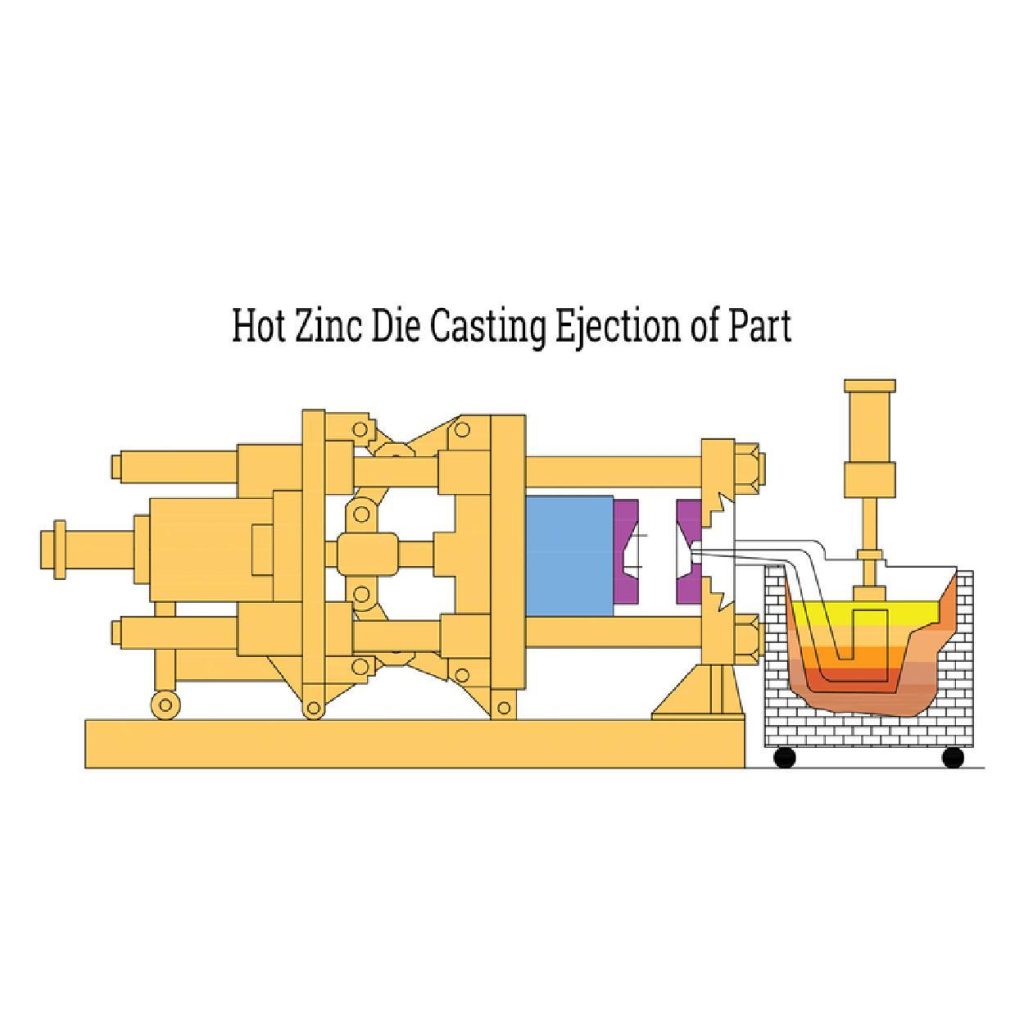

溶融亜鉛射出成形:

金属工は亜鉛合金を溶融温度で溶かす。この溶けた液体が金型に向かって移動する。0.1秒以内に高圧で金型に流し込む。

冷却と凝固:

冷却工程は、金型温度を150℃まで下げるのに役立つ。冷却溝は亜鉛を固化させ、通常5~10秒かかる。また、エアポケットのような様々な欠陥が発生しにくくなります。

排出と仕上げ:

エジェクターピンは10トンから20トンの力を使うが、これは固化した部品を押し出すのに有効だ。押し出された部品は余分な部分を切り落とす必要があるので、2mm程度まで切り込みを入れる。また、下地を保護し、滑らかに仕上げるためにコーティングを施す必要がある。

亜鉛ダイカストマシンの役割:

鋳造の結果は、選択された合金と機械に完全に依存する。機械は通常、射出速度と圧力を処理するために油圧を使用します。特に最新の機械はスマートに動作し、各サイクルを30秒以内で完了することができます。

精度と厳しい公差の重要性:

亜鉛ダイカストで部品を作ると、公差±0.1mmを達成し、さまざまな部品を完璧に組み立てることができます。このようなスナップフィット部品は、電子機器、自動車エンジン、医療機器などに必要だからです。

亜鉛合金の特性

亜鉛合金は流動性が高いため鋳造性が良い。そのため、複雑な設計の部品にも充填でき、手間がかかりません。また、低温で溶けるため、エネルギーの使用量が少なく、鋳型の寿命が延びます。

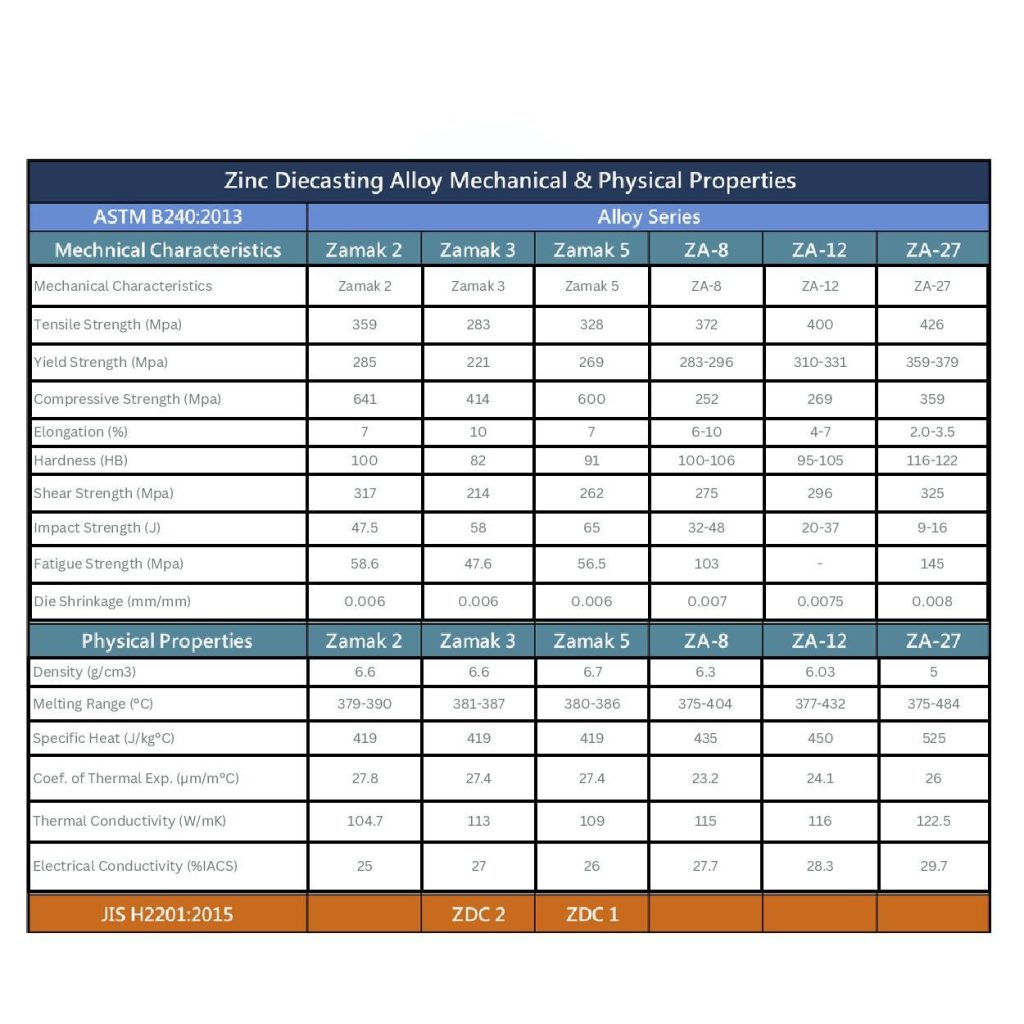

それぞれの合金は、表が示すように、耐食性、引張強さ、硬さなどに関して異なる特性を持っている。

亜鉛対アルミニウム、マグネシウム、スチール:

- 亜鉛とアルミニウムの比較:亜鉛は40%密度が高い(6.6g/cm³対2.7g/cm³)。しかし、加工しやすく、細部までシャープに仕上がります。

- 亜鉛とマグネシウムの比較:一般的に亜鉛の方が腐食に強い。また、トン当たり20%安くなっています。

- 亜鉛とスチールの比較:亜鉛の重量は15%程度と少ない(6.6g/cm³対7.8g/cm³)。溶融に必要なエネルギーも少ない(60%)。

亜鉛鋳造の利点

費用対効果と生産効率

亜鉛鋳造の手頃な価格は、その最大の利点のひとつである。なぜなら、亜鉛は低い温度で溶けるからです。つまり、必要なエネルギーが少なくて済むのです。

もうひとつの理由は、金型が1つしかないことだ。これは大量生産に対応でき、結果として金型費が少なくて済む。同様に、機械は1時間で200個の部品を作ることができるため、人件費を抑えることができる。

優れた表面仕上げとデザインの柔軟性

亜鉛鋳造は、高品質で滑らかな表面を持つ部品を生産します。仕上げのためにコーティングを施す必要がありません。

また、ロゴ、テクスチャー、あるいは0.5mm程度の角度をデザインするのに十分なスペースを与えることができる。その結果、美的ニーズが定義される。

複雑な形状と薄い壁の製造能力

複雑な形状であっても、亜鉛鋳造は12以上の歯を持つ歯車のような特定の細部を追加することができます。また、最小0.8mmという薄肉の部品も製造できます。

つまり、組立工程が少なくて済むのです。そのため、30%によって全体的な生産時間も短縮されます。

リサイクル性と環境的利点

亜鉛は95%でリサイクル可能で、品質も損なわないため、再利用が可能です。また、リサイクル技術に必要なエネルギーも原料に比べて30%と少なくて済みます。環境に優しい金属なのです。

大量生産能力

亜鉛ダイカストは大量生産に適しています。その代わり、単位当たりのコストを削減することができます。また、金型設備や機械も長持ちします。

亜鉛鋳造の用途

自動車産業

亜鉛鋳造はブラケットの耐久性を20万kmまで延ばします。また、公差の厳しい燃料噴射装置や、耐熱性(120℃)のトランスミッションハウジングも製造しています。

亜鉛鋳造で作られたドアハンドルやミラーハウジングなどの部品は、厳しい天候にも耐え、腐食することはない。

エレクトロニクス産業

亜鉛鋳造プロセスで製造されるアイテムは多い。電気伝導率16.6MS/mのコネクター、熱伝導率113W/m・Kのヒートシンク、バッテリーケースなどだ。

これらの部品は、保護シールドのようなものだ。電磁気的な干渉から部品を保護するためだ。また、10,000回のプラグイン・サイクルにも対応する。

消費者製品

100万回以上使用されるジッパー、0.5mm精度のピンを持つ錠前、50kgの力を支えるドアハンドル、装飾品などが、ジンク鋳造の消費者向けアプリケーションである。

産業機器

ジン・ダイカストでは、最大500時間の塩水噴霧に耐えるギアやポンプ・ハウジングを製造している。また、2000psiの圧力を管理するバルブボディや、コンベアベルトローラーのようないくつかのカスタム部品も、このプロセスを使用しています。

新たなアプリケーション

再生可能エネルギー は亜鉛鋳造でソーラーパネルのフレームや風力タービンのセンサーを製造している。医療分野では、手術器具のハウジングやMRIの機械加工部品を生産している。

カスタムパーツとプロトタイピング

亜鉛鋳造を使えば、複雑な形状の試作品を2週間以内で作ることができます。これはこのプロセスの柔軟性のためです。一方、自動車用カスタムプロトタイプは、スチールに比べて開発コストを削減します(40%)。

亜鉛鋳造と他の製造方法亜鉛鋳造とアルミダイカスト

アルミニウムは660℃で溶けるため、亜鉛合金よりも多くのエネルギーを必要とする。亜鉛合金の金型は長持ちしますが、アルミニウムの金型は30万サイクルで摩耗します。亜鉛部品の強度は280MPaですが、アルミニウムはグレードによって220MPaです。

しかし、アルミ部品は60%より軽い。亜鉛鋳造は小型部品の製造に適していますが、アルミはエンジンブロックのような大型部品の製造が可能です。

亜鉛とマグネシウムのダイカスト比較

亜鉛はマグネシウムより安く、1トン当たり25%高い。マグネシウムは亜鉛より重くなく、30%軽い。また、亜鉛は塩水噴霧試験に5倍長く耐えることができます。

航空宇宙産業がマグネシウムを選ぶ理由は、その軽量性にある。一方、亜鉛は耐久性からドアハンドルのような消費財を主に生産している。

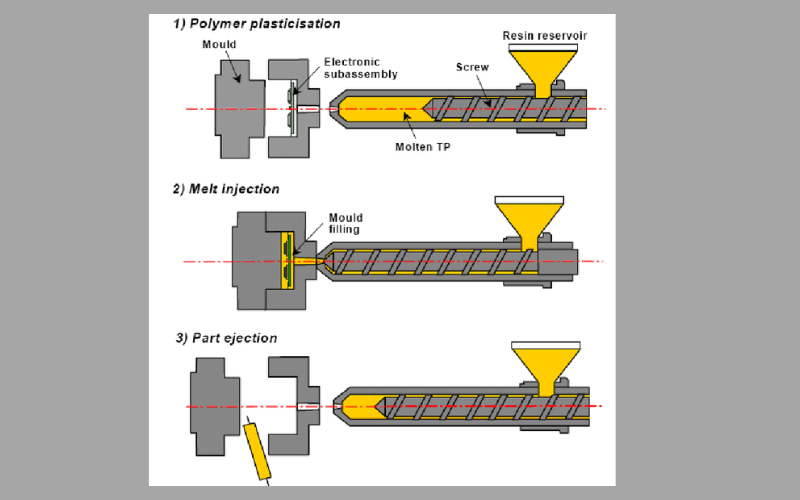

亜鉛とプラスチックの射出成形

亜鉛の部品はプラスチックよりも鋳造の方が強い特徴を持つ。120℃までの熱に対応でき、反りも少ない。プラスチックの金型は安価ですが、亜鉛の金型は公差がより厳しくなります。

95%亜鉛製品はリサイクルできます。しかし、プラスチックは毎回リサイクルできるわけではなく、グレードにもよります。埋立地になることが多い。亜鉛鋳造は電気コネクターを製造し、メーカーはプラスチックで玩具のハウジングを製造します。

亜鉛鋳造の限界

プラスチック部品が軽量なのは、亜鉛が3倍重い出力を生み出すからだ。そのため、軽量用途での使用には限界がある。

また、肉厚の薄い部分や複雑なデザインは、亜鉛鋳造には難しいかもしれない。排出時にクラックが入る可能性があるからだ。

結論

亜鉛鋳造 は手頃なプロセスです。製造業は、より正確な機能と精巧な品質を備えた大規模な生産部品を製造するためにこれを使用する。このプロセスを使用する産業は数多くあり、自動車、電子機器、医療機器が最も一般的です。

このプロセスは非常に柔軟な設計を提供し、大量生産ニーズに対応します。次の設計では、亜鉛鋳造を使用して、部品をより低価格、高精度、長寿命にしましょう。

0コメント