鋳造アルミニウムと押出アルミニウムは、異なる方法で作られたアルミニウムの一種です。鋳造アルミニウムは、溶かした金属を型に流し込んで形を作ります。押出アルミニウムは、アルミニウムを穴に押し込んで管のような形を作ります。通常、押出アルミニウムの方が強度が高く、表面も滑らかです。アルミ鋳造はより複雑な形状を作ることができますが、単純な形状の場合は押出の方が安価な場合が多いです。

特定の用途に適した材料を選択するためには、鋳造アルミニウムと押出アルミニウムの違いを理解することが重要です。この記事を読んで、それぞれの具体的な方法、用途、長所と短所、制限などについて調べてみてください。

アルミ鋳造とは?

ダイカスターは、溶融アルミニウム合金を使用してアルミニウム鋳造部品を製造します。ダイカスト職人は、溶けたアルミニウム合金を製品形状の金型に注入します。ダイカストで作るため、これらの部品は軽量で耐久性があります。アルミ鋳造品は、自動車、飛行機、機械、日用品などに使用することができます。

一般的なアルミニウム合金

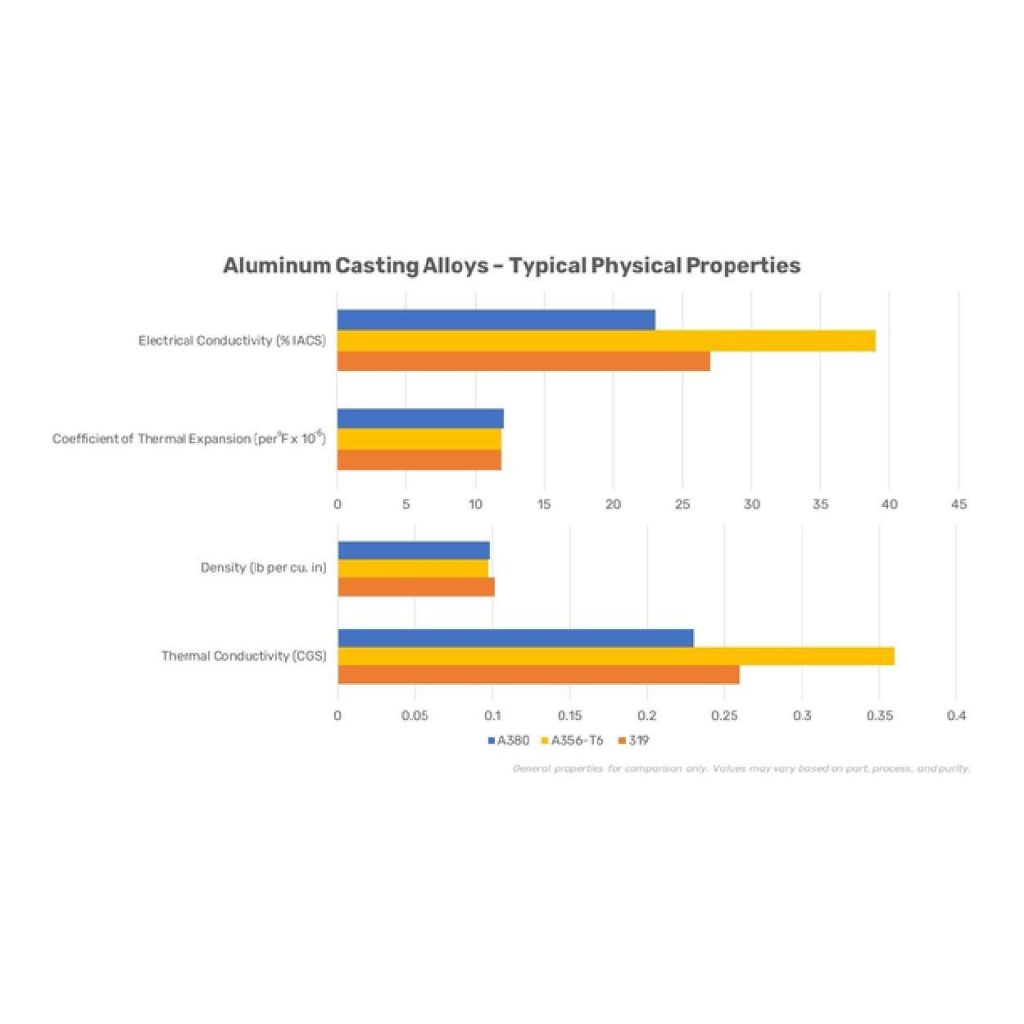

A380 合金

合金A380には、すでに約8.5%のシリコンと3.5%の銅が含まれている。これらは良好な導電性と2.71g/cm³という低い密度を提供するために存在する。流動性は優れている。薄肉部品や高圧ダイカスト鋳造のエンジンブラケットを作るのに良い鋳造性を与える。

A356-T6合金

この合金のシリコンは約7%、マグネシウムは0.3%である。部品はより良い強度を持ち、適切な熱処理を受けると310MPaの引張強さに達します。これらの合金は、良好な導電性を含んでいます。メーカーは通常、主に砂型鋳造で自動車のホイールや航空宇宙部品に使用します。

319 合金

一般に、この金属の約6%がシリコンで、3.5%が銅である。この合金は他のものよりはるかに重い。優れた伝導性を持ち、密度は2.76g/cm³です。そのため、耐熱性が重要なエンジンブロックに有用です。

| 合金 | 構成 | 密度 (g/cm³) | 引張強さ (MPa) | 導電率 | キャスティング方法 | |

|---|---|---|---|---|---|---|

| A380 | 8.5% Si、3.5% Cu | 2.71 | – | 素晴らしい | 高圧ダイカスト | |

| A356-T6 | 7% Si、0.3% Mg | – | 310 | グッド | 砂型鋳造 | |

| 319 | 6% Si、3.5% Cu | 2.76 | – | 素晴らしい | – |

鋳造プロセス

高圧ダイカスト

鋼鉄製の金型に10~175MPaの圧力で溶融アルミニウムを流し込む製法が高圧ダイカストである。この技法はより速く動作し、30秒以内に部品を製造します。ギアボックスのハウジングのような細部まで精巧な部品に最適です。

低圧ダイカスト

この工程では、20~100kPa、つまり低圧で金属を金型に押し込む。このようなゆっくりとした加工は、欠陥を減らす気泡を少なくする。その例として、強度が向上したアルミホイールが挙げられる。

砂型鋳造

メーカーは砂型に溶けた金属を流し込む。この工程には、1つの部品につき何時間もかかる。しかし、ポンプハウジングのような細かい部品は、この工程を通過することができる。

その他の方法

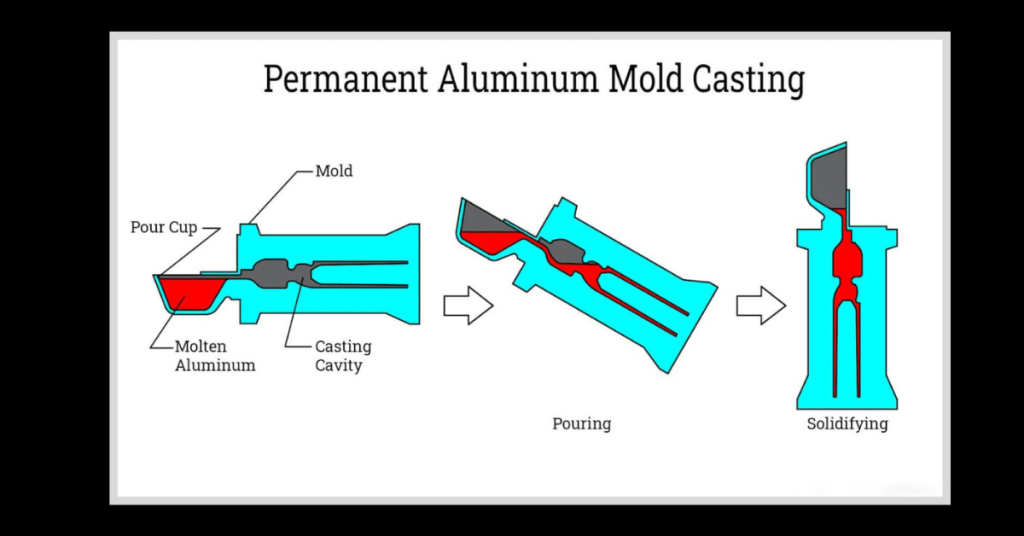

最も使用される工程は、ダイカストや砂型鋳造だけではない。次のようなものも含まれます。 インベストメント鋳造 と永久鋳型鋳造がある。インベストメント鋳造では、メーカーはワックスパターンを使用する。しかし、永久鋳型鋳造では、再利用可能なスチール製の鋳型を使用する。これらの技術は、調理器具のような中型の記載部品を作ることができるものである。

微細構造と凝固

アルミニウムが冷却されるたびに、小さな結晶(核生成)と結晶粒の成長が起こります。これは、冷却温度が影響することを意味します。ダイカストでは、冷却が速いと非常に小さく丈夫な結晶粒ができます。一方、冷却が遅いと、大きくて耐久性の低い結晶粒ができます。さらに、シリコン粒子によるA380のような合金の耐摩耗性と356-T6の熱処理は、実際に脆い部分を減少させます。

押出アルミニウムとは?

製造業者は、加熱されたアルミニウム合金に力を加えるために成形金型を使用します。その後、この金属は、通常、棒、管、梁などの長いプロファイル形状になります。押出アルミニウム部品は、建設、自動車、消費財など幅広く使用されています。その理由は、軽くて強く、手頃な価格だからです。

一般合金

6061 合金:

6061合金は1.0%のマグネシウムと0.6%のシリコンを含む。これらの粒子が高強度(引張310MPa)と優れた溶接性を与えている。トラック・フレームや自転車部品のような構造部品や重荷重部品に適している。

6063 合金:

6063合金には0.7%のマグネシウムと0.4%のシリコンが含まれている。これは腐食を止め、きめ細かい表面仕上げを与えます。そのため、窓枠やドアレールのような装飾用や建築用プロファイルに最適です。

熱処理

押出アルミニウムの特性は、製造業者がT5またはT6焼き戻しのような熱処理を施すことで向上します。

T5焼戻しでは、押し出された部品は空冷されます。20-30%の可能性があり、部品の強度を高めます。

T6焼戻しでは、530℃の溶体化処理が行われる。その後、人工時効処理が行われる。その結果、部品はより硬く、より強くなります。例えば、構造用途に6061-T6を使用し、その最適な延性と強度のバランスをとることができます。

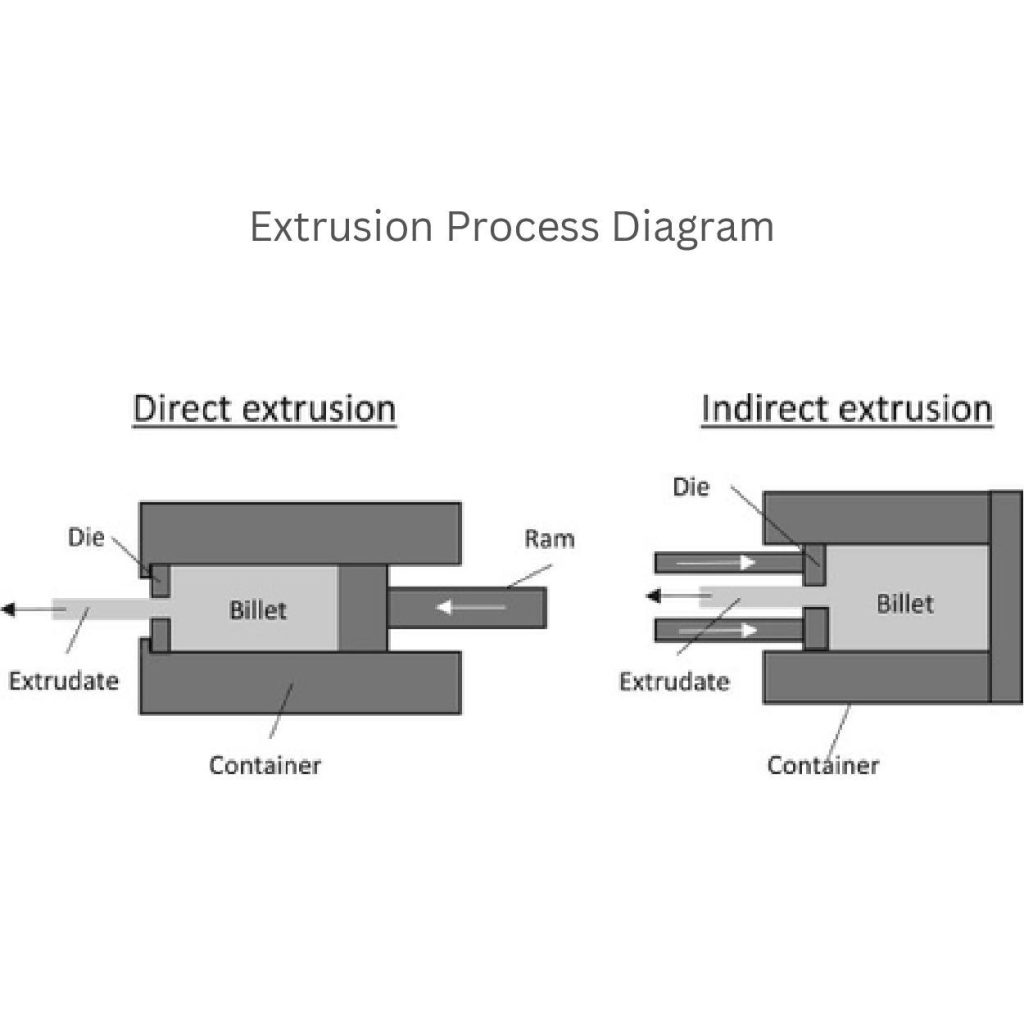

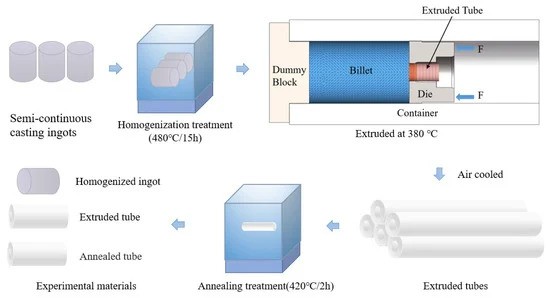

押出工程 直接押出:

メーカーは、油圧ラムを使ってビレットを固定ダイに押し込む。この種の工程は効率的に行われるが、摩擦のため、より多くのエネルギーを必要とする。

間接押出の場合:

間接押出では、ダイスがビレットに向かって移動する間、ビレットを静止させます。これが、後方または逆の技法と呼ばれる理由でもあります。これにより、摩擦とエネルギー消費が10-30%も削減されます。この技術により、チューブのような精密部品が完璧に製造されます。

プレスの種類

利用可能なオプションの中で、油圧プレスは、大きなプロファイルのための高い力(最大100 MN)を与える。一方、機械プレスは高速で動作します(最大60ストローク/分)。小さな部品に適しています。

押出成形の種類

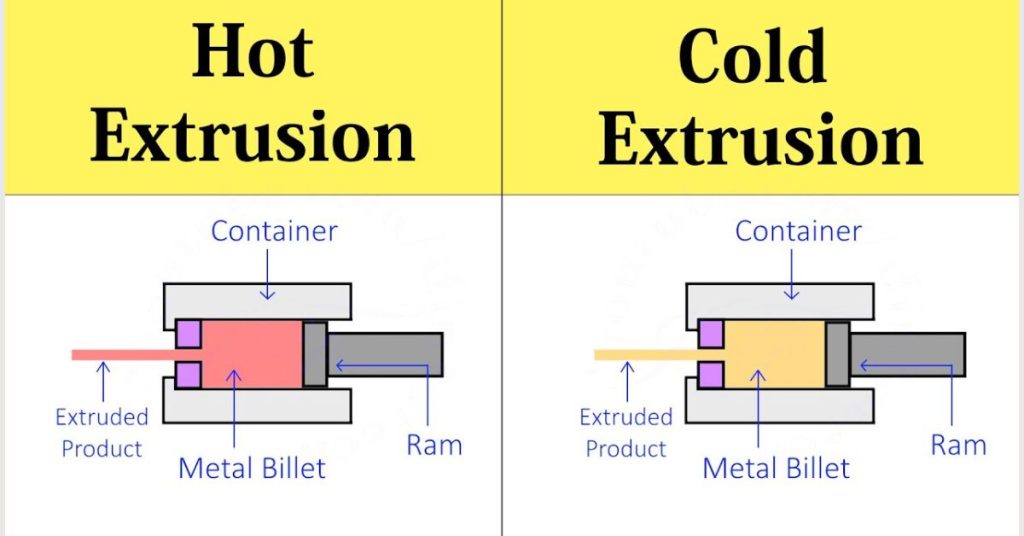

熱間押出:

熱間押出は350~500℃で行われる。熱と圧力を利用する。この製法は、断面が固定されたソリッド部品や中空部品の製造に役立ちます。例えば、I形鋼や自動車のシャーシなどである。

冷間押出成形:

冷間押出は最高120℃まで可能で、室温(20~25℃)でも行われる。このプロセスでは、メーカーはアルミニウムを加熱せず、強制的にダイスにします。最大±0.02mm~±0.05mmという非常に厳しい公差の部品を作り、酸化を抑えます。そのため、ファスナー、電気コネクター、記載部品の製造に最適です。

鋳造アルミニウムと押出アルミニウムの主な違い

1. 機械的特性

製造工程は、鋳造および押出アルミニウムの機械的特性のばらつきに影響を与える。

強さだ:

一般に、押出し成形品は、引張強度が高い。 アルミ鋳造。 例えば、A356-T6鋳造アルミニウムの引張強さは約230~250MPaです。一方、6061-T6押出材の引張強さは310MPaに達します。

延性

押し出しアルミニウムによって達成される微細な結晶粒は、アルミニウムをより延性的にする。一方、粗大結晶粒と金属間化合物は鋳造アルミニウムの脆さの原因です。

硬度

硬度は、どの合金と熱処理を選ぶかによって完全に決まります。しかし、押出部品はより一貫した硬度を持つ傾向があります。例えば、A380鋳造アルミニウムの硬度は約80HBですが、6061-T6押出部品の硬度は95HBです。

耐疲労性

押出アルミニウムは結晶粒が細かいため、繰返し荷重に対して優れた性能を発揮します。逆に、鋳造アルミニウムは疲労抵抗が低い。これは多孔質構造のためです。適切な熱処理と優れた合金を使用することで、何とか改善することができます。

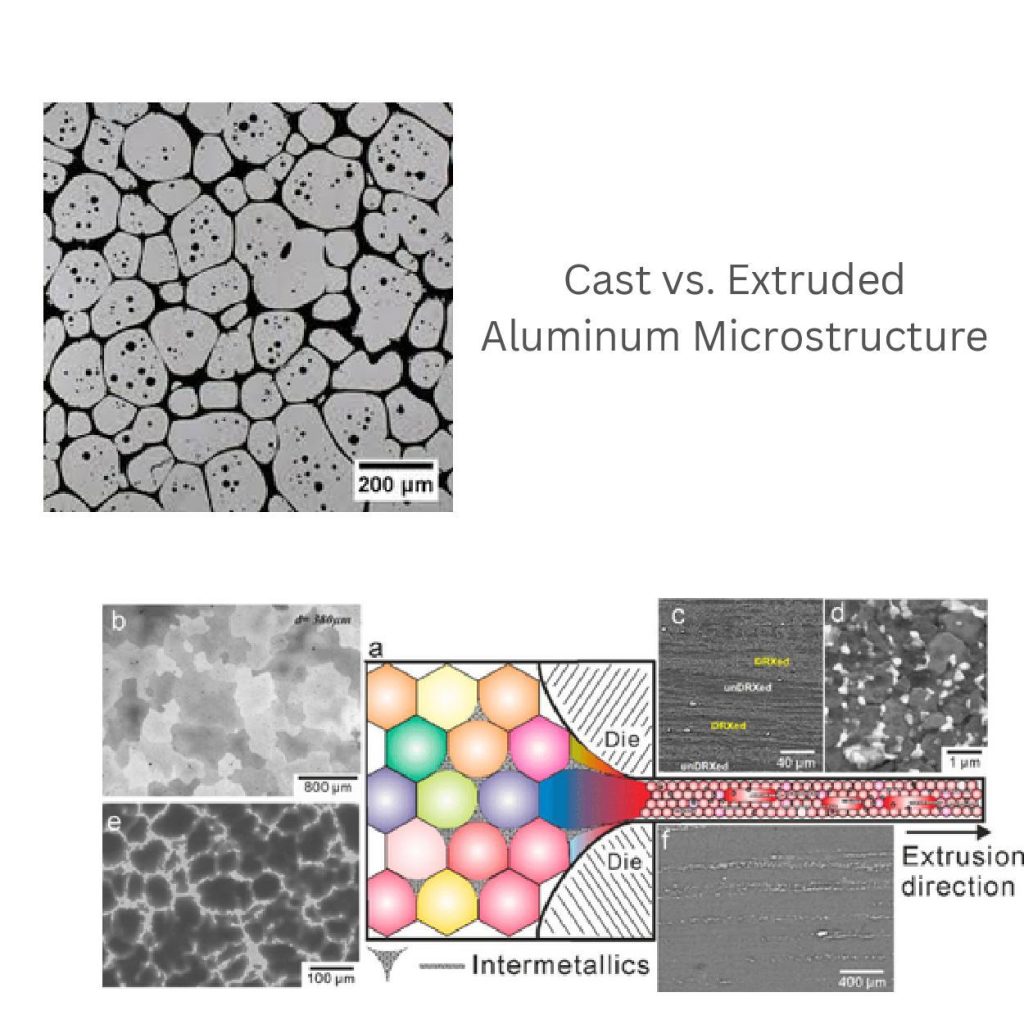

2. 微細構造の比較

鋳造アルミニウムの微細組織は、粗大な結晶粒(50~200 µm)とクラスター化した金属間化合物を示す。これが脆性や機械的性能の低下の原因となっている。

一方、押し出し加工では、10~50 µmという微細な結晶粒構造を精製する。これは、金属間化合物を分解し、結晶粒を整列させるためです。

例えば、画像は微細構造の両部分を対比している。鋳造組織は粗い結晶粒を示す。

押し出し成型品(a-f)は、結晶粒構造をどのように微細化し、より優れた性能につなげているかを示している。

3. 公差

鋳型の膨張や凝固収縮が起こると、アルミニウム鋳物の公差は緩くなる(±0.5mm以上)。

アルミ押し出し材では、より厳しい公差(±0.1mm)が可能です。それは、金属を押し出すために精密な金型を使用するためです。つまり、金型の設計やプレスの精度が公差の変化を引き起こす可能性があります。

4. 設計上の考慮事項

アルミニウム鋳造は、主に内部空洞のある鋭く詳細な形状を作るために使用されます。例えば、エンジンブロックやポンプハウジングなどです。しかし、薄肉や長尺の形状には不向きです。

押出技術は、最高の長尺部品と一貫した断面を持つ均一なプロファイルを製造します。例えば、梁や管などです。また、これらの部品は、特定の設計要件に対応することもできます。

5. 接合方法

メーカーは、鋳造アルミニウムと押出アルミニウムの両方を接合することができます。そのためには、溶接、ボルト締め、接着剤による接合などの技術を用います。

鋳造アルミニウムの溶接は容易ではない。その理由は、気孔の存在、金属間化合物、また一部の合金では高いケイ素含有量(例えばA380。これは割れの原因となる。

押出アルミニウム部品は、溶接や機械加工がはるかに容易です。均一な構造を持っています。そのため、組み立ての汎用性が高くなります。

アルミ鋳造の長所と短所

メリット

- 内部空洞のある、詳細で複雑な形状を作ることができる。例えば、シリンダーヘッド、トランスミッションケース、ポンプハウジングなどです。

- A356-T6のような鋳造アルミニウム合金は、平均以下の重量でありながら、優れた引張強度を提供します。

- これらの部品は、大量に生産すれば手頃な価格になる。

デメリット

- 閉じ込められたガスや凝固中の収縮は、他の部品の強度や耐疲労性を低下させる。しかし、この問題は真空鋳造や脱ガス剤を使用することで解決できる。

- 液体収縮と固体収縮の両方が、部品の粉砕や亀裂の原因となります。この問題に対処するには、適切な金型設計と制御された冷却を使用します。

- アルミ鋳造は、押出に比べて公差が緩い。

押出アルミニウムの長所と短所

メリット

- アルミ押し出し材は優れた仕上がりになります。アルマイトや粉体塗装を施した後の部品は、より強度が増します。耐食性、耐久性も向上します。

- 精密金型を使用することで、より厳しい公差を達成することができます。

- これらの部品は大量生産で費用対効果が高い。

- ラダーレールや多中空チューブのような長尺の不変プロファイルに最適。

デメリット

- これらの部品は単純な形状に限られており、複雑なデザインには適していない。

- 中空や多チャンネルのプロファイルを作るには、特別な金型が必要です。

- 押出成形は、多断面や複雑な内部形状を持つ部品には適していません。

用途と産業

具体例

一般的に、アルミニウム鋳造品は自動車用途に使用される。部品にはエンジンブロック、トランスミッションハウジング、ホイールハブなどがある。

画像はエンジンブロックの金型デザイン。主要部品が強調されている。例えば、ゲートシステム(溶融金属の通り道)、オーバーフロー(余分な材料を回収)、バキュームライン(空気を除去)、そして最終的なシリンダーブロックの鋳造。

一方、メーカーは押出アルミニウムを窓枠、ドアレール、構造梁に使用している。輸送分野では、鉄道車両の車体、トラックのフレーム、自転車の部品などに使われている。

電気自動車(EV)

EVには鋳造アルミニウムと押出アルミニウムの両方が使用されているため、EVの人気が高まっている。鋳造アルミニウムはバッテリー・ハウジングやモーター・ケーシングに使用される。逆に、押出アルミニウムは軽量のシャーシや構造部品を製造します。

アディティブ・マニュファクチャリング

アルミ鋳造に3Dプリンティングを組み込むことで、より難しい形状にも対応できるようになった。航空宇宙産業や医療産業向けの軽量部品が容易になる。

さらに、アルミニウム押し出し材の積層造形技術により、革新的な設計が可能になる。そのため、これらの部品はハイブリッド製造工程での使用に適しています。

結論

鋳造アルミニウムと押出アルミニウムは似て非なるものである。強度、微細構造、公差、設計レベルが異なるのです。適当に選んでしまうと、プロジェクト全体が台無しになってしまいます。ですから、用途のニーズに基づいて、正しい材料と製造工程を賢く選択してください。

0コメント