アルミニウム合金は、その優れた機械的特性、軽量性、耐食性のおかげで、エンジニアリングの目的でしばしば選ばれる。その中でもAlSi10Mgは、精密鋳造や積層造形において高い性能を発揮することで知られている。AlSi10Mgは優れた性能を持つアルミニウム合金で、鋳造や積層造形工程でよく選択される。AlSi10Mgに添加されるケイ素とマグネシウムは、その機械的特性と熱的特性の両方を向上させるため、複雑で強い応力に耐えなければならない部品に適しています。AlSi10Mg鋳造を使用することで、メーカーは軽量で耐久性があり、微細で精密な細部を持つ部品を製造することができます。金属3Dプリンティングにより、AlSi10Mgは、その適応性と靭性の両方で優れている現在の設計および生産において、さらに重要性が増しています。

ここでは、AlSi10Mg鋳造技術について、その利点、一般的な用途、航空宇宙、自動車、医療工学で広く選ばれている理由とともに解説する。

AlSi10Mgとは?

AlSi10Mgは、主にアルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg)からなる軽アルミニウム合金の一種です。通常、AlSi10Mgは89~91%のアルミニウム、9~11%のケイ素、0.2~0.45%のマグネシウムを含んでいます。これらの合金元素の組み合わせが、AlSi10Mgの特徴です:AlSi10Mgは、強靭で軽量な構造、優れた導電性、優れた耐食性で知られています。

シリコンは鋳造時の合金の動きを滑らかにし、マグネシウムは時効硬化によって強度と硬度を向上させる。その結果、圧力下での強度に優れ、熱にも耐える素材となる。

AlSi10Mg鋳造とは?

AlSi10Mg鋳造は、溶融したAlSi10Mg合金を鋳型に流し込み、複雑な部品やピースを作ります。例えば、複数の鋳造技術を使用することが可能です:

- ダイカスト: 高温のアルミニウムを鋼鉄製の金型に高圧で押し込む。

- 砂型鋳造: 砂型は古典的な鋳造プロセスで使用される。

- インベストメント鋳造: このプロセスはしばしばロストワックス鋳造と呼ばれ、非常に精密な部品の製造をサポートする。

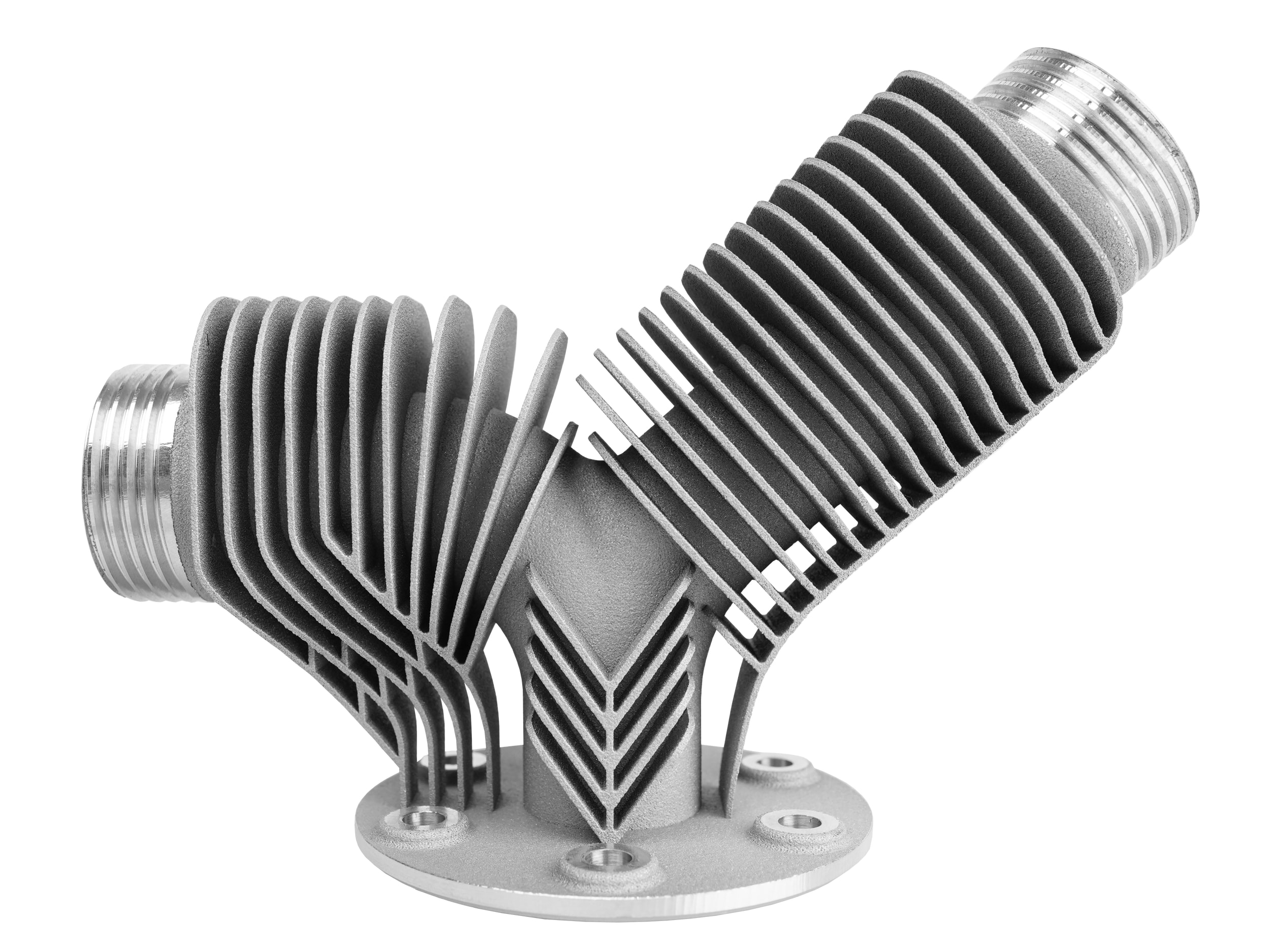

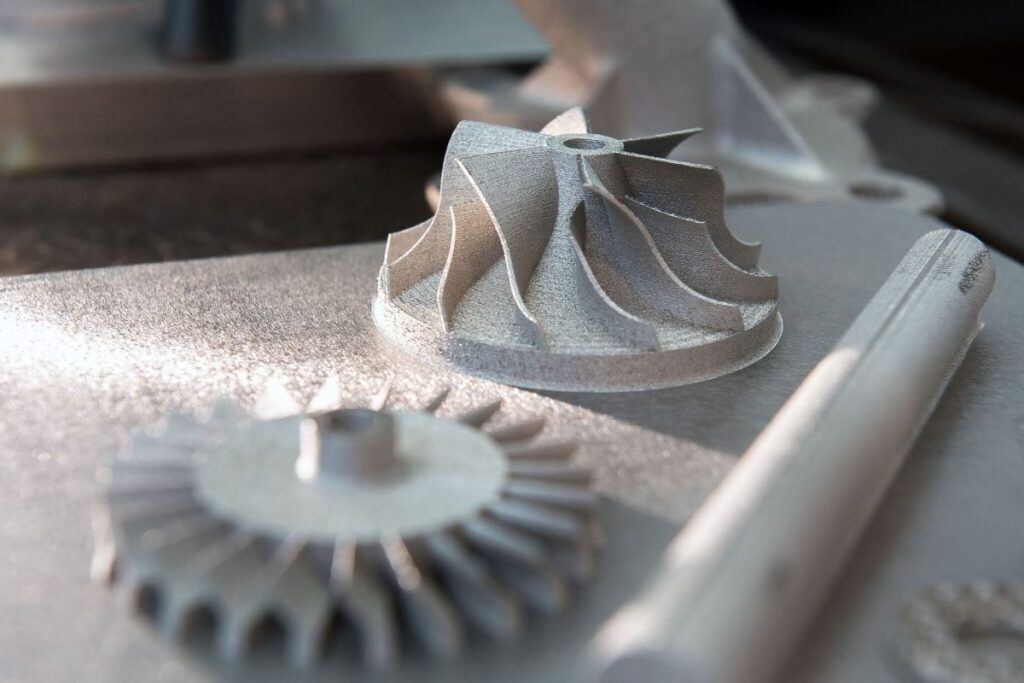

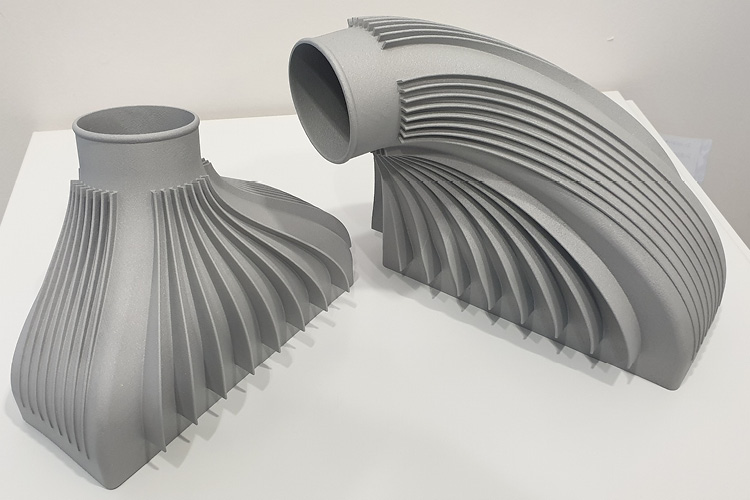

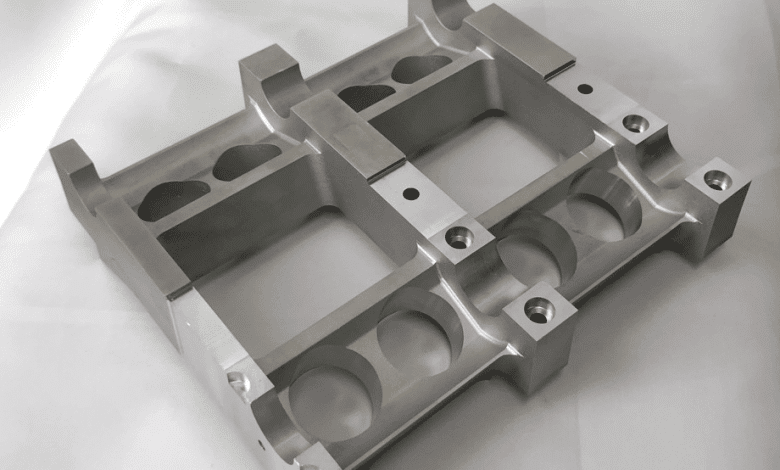

現代の製造業の世界では、AlSi10Mg鋳造はSLMやDMLSのような添加技術と組み合わせて使用されることが多い。このプロセスでは、AlSi10Mg粉末の層ごとの溶融を組み合わせて、非常に精度の高いほぼ完成品の部品を作成します。

AlSi10Mgの化学組成

このアルミニウム合金は、マグネシウムやその他の微量元素だけでなく、ケイ素も多く含んでいる。正確な組成は、鋳造、強度、耐食性のベストミックスを得るために綿密に管理されています。

典型的な組成(重量比%):

| エレメント | コンテンツ(%) | 機能 |

| アルミニウム(Al) | バランス(~85-91%) | 軽量で耐食性に優れたベースメタル |

| ケイ素 (Si) | 9.0 - 11.0% | 流動性、耐摩耗性を向上させ、収縮を抑える。 |

| マグネシウム (Mg) | 0.20 - 0.45% | 経年硬化による強度の向上 |

| 鉄(Fe) | ≤ 0.55% | 不純物:延性と耐食性を維持するために低く抑えられている。 |

| 銅(Cu) | ≤ 0.05% | オプション。強度は若干向上するが、耐食性は低下する。 |

| 亜鉛 | ≤ 0.10% | 熱割れを避けるため、一般的に低く抑えられている |

| マンガン (Mn) | ≤ 0.45% | 強度と耐食性の向上 |

| チタン(Ti) | ≤ 0.15% | 穀物組織の微細化を助ける |

| ニッケル(Ni) | ≤ 0.05% | 耐食性に影響するため、使用は限定的 |

キーノート

- 多量のケイ素により、AlSi10Mgは著しく鋳造しやすく、耐摩耗性に優れている。

- マグネシウムは、熱処理によって合金を強化するために重要である。

- Mn、Ti、Feなどの微量不純物は、品質を維持し、脆さや腐食の心配を防ぐために厳しく管理されている。

この正確な組成により、AlSi10Mg鋳物は、機械的および物理的なハイテク工学の要件に耐えることができる。

AlSi10Mgの機械的性質

AlSi10Mgはバランスの取れた機械的特性を持ち、引張と圧縮、高応力と高性能の用途に使用できます。これらの特性は、製造工程(鋳造対3Dプリンティング)や物質の熱処理によって若干異なる場合があります。

AlSi10Mgの一般的な機械的特性は以下の通りである:

| プロパティ | アズビルト(3Dプリント) | 熱処理品(T6または同等品) |

| 引張強度 | 320-370 MPa | 400-460 MPa |

| 降伏強度 | 200-240 MPa | 250-300 MPa |

| 破断伸度 | 2-4% | 4-8% |

| 硬度(ブリネル) | ~110 HB | ~130 HB |

| 密度 | ~2.65 g/cm³ | ~2.65 g/cm³ |

| 弾性係数 | ~70 GPa | ~70 GPa |

| 疲労強度 | ~90 MPa | ~120 MPa |

キーノート

- 引張強度は適切な熱処理によって大幅に向上するため、構造部品や耐荷重部品に適している。

- また、エロンゲーションは後処理を強化し、動的荷重がかかる部品でより大きな延性を実現する。

- 自動車や航空宇宙部品では、繰り返し応力に対する耐久性である硬度と耐疲労性が重要視されている。

これらの特性により、AlSi10Mg鋳造は、軽量化と機械的性能の両方が重要な場合に適した選択肢となる。

AlSi10Mgの物理的性質

AlSi10Mgは、軽量化と広い温度範囲にわたる安定した物理的機能性の変化のバランスがとれている。このような特性は、アディティブ・マニュファクチャリングだけでなく、主流でも高い人気を誇る理由の一部である。

| プロパティ | 代表値 |

| 密度 | ~2.65 g/cm³ |

| 融点 | ~570-595°C |

| 熱伝導率 | ~150-180 W/m-K |

| 熱膨張係数 | ~20-22 × 10-⁶ /K |

| 比熱容量 | ~900J/kg・K |

| 電気伝導率 | ~30-35% IACS (国際アニール銅規格) |

| ソリダス温度 | ~570°C |

| 液相線温度 | ~595°C |

キーノート

- AlSi10Mgは密度が低いため、航空宇宙や自動車部品のように重量に敏感な分野に最適である。

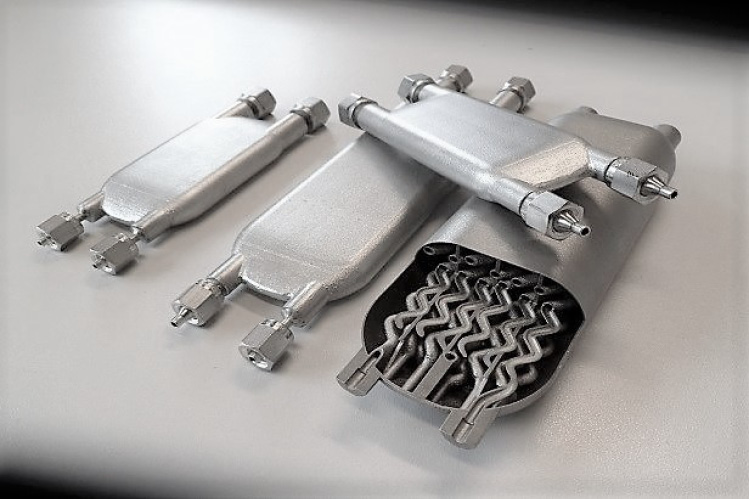

- 熱伝導率が高いため、熱をよく逃がすことができ、発明性やエンジン内部品に不可欠である。

- 電気伝導性に優れているため、純アルミニウムほど効率的ではないが、軽い電気性能を発揮する必要がある部品に役立つ。

このような物理的特性と機械的特性の良好な強度の組み合わせは、AlSi10Mg鋳造を現代の製造業における多用途で信頼性の高い選択肢にしている。

AlSi10Mg鋳造合金とは?

に属する。 鋳造アルミニウム合金 アルミニウム、ケイ素(9-11%)、マグネシウム(0.2-0.45%)を含む。強度、軽量性、耐食性に優れている。その組成は、鋳造工程での高い流動性を可能にし、小さく繊細で複雑な部品に適しています。

主なメリット

この合金は、機械的性能と製造性のバランスでよく知られている。この合金は、引張強さ、硬度、耐摩耗性の絶妙な組み合わせを提供します。熱処理が可能であるため、強度や伸びなどの特性をさらに向上させることができ、重要な構造部品の材料として使用されています。

キャスティング・パフォーマンス

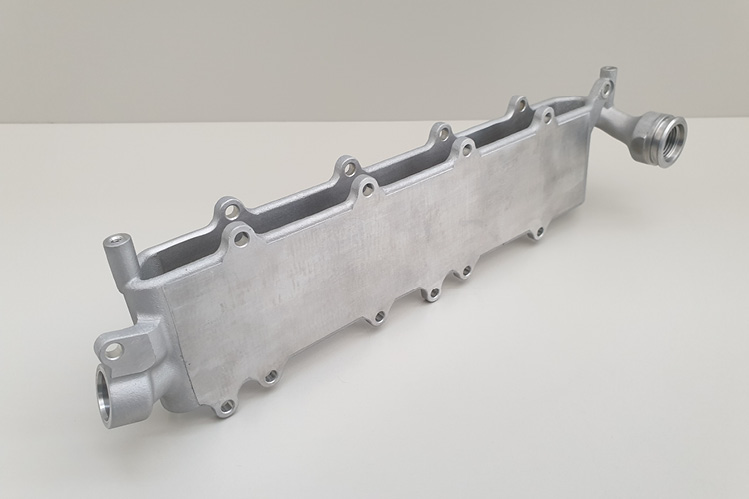

AlSi10Mg鋳物は、特にダイカストや砂型鋳造プロセスにおいて非常に優れた鋳造性を発揮します。収縮欠陥の少ない複雑な鋳型の鋳造に使用できる。しかし、ポロシティやクラックを避けるためには、高温制御やゲート設計システムが必要である。

アプリケーション

AlSi10Mgは、自動車、航空宇宙、エンジニアリング産業で広く採用されている。一般的な用途としては、エンジン部品、ハウジング、ブラケット、軽量構造部品などがあります。優れた微細構造と安定した性能により、AlSi10Mgは、金属3Dプリンティングの上昇に伴い、積層造形用材料の人気カテゴリーにも入っている。

制限事項

多用途ではあるが、延性に乏しく、適切な加工を施さないと割れやすい。また、溶接性は平均的で、修理や溶接組立の際には注意が必要である。最良の結果を得るためには、熱処理と後処理がしばしば行われる。

鋳造におけるAlSi10Mgの利点

AlSi10Mg鋳造の人気は、合金の機械的特性と化学的特性の独特の組み合わせによって決定されます。主な利点を見てみましょう:

1.優れた鋳造性

シリコンを多く含むため、AlSi10Mgは複雑な金型キャビティによく流れ込み、内部のボイドを避けることができる。これは、薄肉で細かい部品の製造に便利な方法である。

2.優れた機械的特性

この合金は優れた引張強度と十分な耐疲労性を持ち、硬度も中程度である。熱処理と時効硬化により、この人工物の特性はさらに向上し、他の先端素材と競合できる可能性がある。

3.耐食性

AlSi10Mgは、特に大気中や海洋環境において優れた耐食性を発揮する。そのため、湿気や塩分、極端な温度にさらされる場合に適している。

4.軽量でありながら丈夫

低密度のAlSi10Mgは、強度を欠くことなく軽量な構造を提供し、軽量化が性能や効率に直結する航空宇宙や自動車部品に最適です。

5.熱伝導率

その優れた熱伝導性により、エンジン部品、電子機器ケーシング、その他熱に敏感な用途で熱を放散させることができる。

AlSi10Mg鋳造プロセス

鋳造プロセスには、伝統的なアプローチか積層造形かを問わず、いくつかの重要なステップが組み込まれている。

1.材料の準備

原料のAlSi10Mg合金または粉末は、一貫した組成を持つように製造され、試験される。粉末の形態と純度は、積層造形において重要な役割を果たします。

2.溶融、注湯(レーザー溶融)

従来の鋳造では、合金は炉で溶かされ、あらかじめ用意された鋳型に流し込まれる。3Dプリンティングでは、デジタルモデルから得たパターンに従って粉末をレーザー焼結する。

3.凝固と冷却

溶融合金は金型内で凝固します。内部応力、気孔、クラックを避けるためには、冷却を一定に保つことが重要です。

4.後処理

洗浄、熱処理、機械加工、表面仕上げなどである。例えば、熱処理は、析出硬化のプロセスを引き起こすことによって、強度と硬度を大幅に向上させることができます。

AlSi10Mgアルミニウムは何に相当するか?

AlSi10Mgは、ヨーロッパで存在感のあるアルミニウム合金で、その優れた強度、耐食性、軽量性から、鋳造および添加剤製造業界で高い知名度を誇っている。欧州規格ではEN AC-43000シリーズに属します。

米国同等品(A360.0 / A360.1)

アメリカでは、AlSi10Mgに正確に相当するものはないが、A360.0が最も近い同等品と呼ぶことができる(溶製材ではA360.1としても知られる)。この合金は、ほぼ同様のケイ素とマグネシウム含有量を持ち、同様の機械的特性と鋳造特性を持つ。ダイカスト用途に広く応用されている。

ドイツ当量 (G-AlSi10Mg)

ドイツでは、対応する合金はDIN 1725-2規格でG-AlSi10Mgと命名されている。これはAlSi10Mgとほぼ同様の組成を持ち、自動車産業や機械産業で高性能鋳物に使用されています。

中国語版 (YL104 / ZL104)

中国では、AlSi10MgはYL104またはZL104と同じであり、これらはアルミニウムの標準鋳造合金である。これらの合金はエンジン部品、ハウジング、その他強度と耐腐食性を必要とする部品に適用されます。

日本語字幕版(AC4CH / AC4C)

日本では、AC4CHやAC4Cのような合金がAlSi10Mgに次ぐ性能を持っていると考えられている。正確なものではありませんが、これらは高強度鋳造に使用可能な同様のケイ素-マグネシウムアルミニウム配合を提供します。

ISO等価(Al-Si10Mg)

ISO3522の国際分類では、AlSi10Mgはこのように分類されています。これは、製造規格に関係なく、特にグローバルな3Dプリンティングアプリケーションで、同じ化学的および機械的特性を保持します。

AlSi10Mg部品の設計ガイドラインと限界

AlSi10Mg鋳造を扱う場合、部品の性能、寸法精度、および長期耐久性を保証するために、優れた設計原則を利用する必要があります。この合金は優れた鋳造性と強度を提供しますが、それにもかかわらず、設計者が考慮する必要があるいくつかの制限があります。

1.肉厚

AlSi10Mgは、肉厚が均一で2~5mmの間で最適な設計が可能です。肉厚の急激な変化は、鋳造時や3Dプリンティング時に内部応力、反り、ノン・フィルを引き起こす可能性があります。応力集中を緩和するには、ゆっくりとした移行とフィレットが望ましい。

2.複雑な幾何学

AlSi10Mgは鋳造性に優れ、添加剤製造に適応するため、複雑な形状や内部溝を製造することが可能である。ただし、従来の鋳造では、高度な鋳型や中子を使用しない限り、小断面やアンダーカットは避けてください。3Dプリンティングでは、オーバーハング用のサポート構造が必要になる場合がある。

3.収縮率と公差

AlSi10Mgは、他のアルミニウム合金と同様に、凝固の過程で収縮する。設計者は収縮率(通常~1.1%)を考慮し、適切な公差を指定する必要があります。精密嵌合、特に嵌合部品については、機械加工許容差も必要となる場合があります。

4.表面仕上げ

AlSi10Mgの鋳造時または印刷時の表面仕上げは粗く、二次仕上げ(機械加工、研磨、ショットピーニングなど)が必要になる場合がある。設計上の特徴として、必要に応じて後処理工具を使用できるようにする必要があります。

5.ストレス・ポイントとシャープ・エッジ

AlSi10Mgの部品は、鋭利な角があり、そのような角で亀裂が 発生する可能性がある場合、損傷に関わる可能性がある。可能な限りフィレットを使用し、滑らかに変化させる。最適化された形状を持つ荷重受けの重量配分が均等になるようにする。

6.熱処理適合性

T6や時効処理などの鋳造後の熱処理工程は、些細な寸法変化を引き起こす可能性があり、設計ではこれを考慮する必要がある。公差の厳しい形状は、熱処理後に機械加工する必要がある。

7.造形方向(3Dプリント用)

積層造形において、部品の向きは強度、表面品質、支持構造に影響を与える。向きの最適化は、反りを最小限に抑え、支持し、機械的性能を維持するために行う必要がある。

考慮すべき制限

- 高延性部品には適さない 強度は高いが、AlSi10Mgはいくつかの展伸材と比べると伸びが限られている。

- 溶接性が悪い 溶接は特別な注意が必要な接合であり、その手順を誤ると部品が弱くなる可能性がある。

- 空隙率リスク 鋳造管理が維持されない場合、ポロシティは部品の完全性を損なう可能性がある。

これらの設計ガイドラインを使用し、その限界を理解することで、エンジニアは従来の製造工程と先進の製造工程に関して、AlSi10Mg鋳造部品の性能と信頼性を最適化することができます。

AlSi10Mg鋳物の用途

そのユニークな特性の組み合わせにより、AlSi10Mg鋳造は、高性能のさまざまな分野で応用されている:

1.航空宇宙産業

ブラケット、ハウジング、構造サポートなどの部品は、合金の高強度・低重量により、性能と重量の点で改善される。積層造形は、以前はできなかった複雑な形状や、不必要なコストを提供する。

2.自動車部門

エンジンブロック、トランスミッション、軽量サスペンション部品の部品は、AlSi10Mg鋳造を使用して加工された典型的な材料です。この合金の高温と機械的負荷に耐える能力は、熱影響の強さを持つ材料や粘着性のある材料にも耐えることができ、このような用途に最適です。

3.医療機器

AlSi10Mgは生体適合性があり、耐腐食性に優れているため、手術器具や整形外科器具、特に精密でカスタムメイドの部品が必要な場合に使用できる。

4.ロボティクスとオートメーション

AlSi10Mg鋳造は、この材料の軽さと剛性をロボットアーム、センサーマウント、その他の精密部品に利用することができます。

5.家電製品

合金の熱伝導性と耐食性は、高性能電子機器のヒートシンクや筐体に使用されている。

AlSi10Mg鋳造の課題

鋳造における一般的なバリエーションと、強度、軽量性、優れた鋳造性において高く評価されているにもかかわらず、AlSi10Mg鋳造には、製造業者や技術者が生産において考慮すべき様々な課題がある。最も一般的な問題を以下に挙げる:

1.気孔率の形成

AlSi10Mg鋳物におけるポロシティは、凝固過程におけるガスの巻き込みや収縮に起因する一般的な現象である。これは、機械的特性の低下やシール性能の低下を引き起こす可能性があります。ポロシティを最小限に抑えるには、鋳型の最適設計、脱ガス、冷却速度の制御が重要です。

2.熱い引き裂きとひび割れ

AlSi10Mgはシリコンを多く含むため、部品が凝固する際に熱間引裂を起こしやすい。これは、金属が部分的に溶融しているにもかかわらず収縮し、亀裂が形成されることで起こります。凝固速度と金型温度を正確に制御することで、このリスクを最小限に抑えることができます。

3.溶融時の酸化

アルミニウム合金は、AlSi10Mgを含め、すべて酸素との反応性が高い。溶解によって空気にさらされると、鋳造に影響を与える酸化表面層が形成されます。保護雰囲気、フラックス、または真空中での溶解を使用することで、酸化を緩和することができます。

4.寸法精度の問題

特に従来の砂型鋳造を採用した場合、複雑な部品では多数の寸法を持つ形状を維持することも難しくなる。金型の摩耗、金属の収縮、温度管理の不備といった要因が、偏差を引き起こす可能性がある。ほとんどの場合、圧力ダイカストや3Dプリンターを使用した方が、より優れた公差が得られます。

5.溶接性の制限

AlSi10Mgは、特に鋳造の場合、溶接性が悪い。適切な溶加材を使用したTIG溶接などの特殊技 術を用いない限り、溶接継手から気孔や構造不良 が発生する可能性がある。通常、溶接部の予熱と衝撃熱が必要である。

6.後処理の必要性

最良の機械的特性を得るために、AlSi10Mg鋳物はT6調質という形で熱処理を受ける傾向がある。特に精密用途では、表面品質を高めるために機械加工や研磨などの表面仕上げが必要になる場合があります。

メーカーがこれらの課題を研究し、それに応じて対処すれば、厳しい性能と信頼性が要求される高品質のAlSi10Mg鋳物を製造できるようになる。

AlSi10Mg鋳造の未来

AlSi10Mg鋳造の将来性は、特にデジタル製造技術の導入により明るい。アディティブ・マニュファクチャリングは増加の一途をたどっており、エンジニアはトポロジー原理に基づいて設計された軽量構造体を製造することで、材料の使用量を減らしたり、性能を向上させたりすることができる。

また、ナノ粒子を強化したAlSi10Mgや、強度と優れた延性・耐疲労性を兼ね備えたハイブリッド合金の改良研究も進められている。

結論

AlSi10Mg鋳造は、新しい材料科学と現代の製造技術を組み合わせたものです。その卓越した強度対重量比、耐食性、そして従来の鋳物製造技術および現代の鋳物製造技術の両方における汎用性により、AlSi10Mg鋳造は、世界的に高い評価を得ています。 デジタル・キャスティング AlSi10Mgは、依然として需要の高い産業で非常に人気のある材料である。技術的な障害はあるものの、このアルミニウム合金の長期的な利点は、エンジニアリングと生産の将来にとって不可欠な材料となっている。

よくあるご質問

1:AlSi10Mgは何でできているのか?

AlSi10Mgはアルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg)を主成分とするアルミニウム合金です。通常、9-11%のケイ素、0.2-0.45%のマグネシウム、残りはアルミニウムです。鋳造性と流動性はシリコンによって向上し、熱処理による強度はマグネシウムによって向上する。

2:AlSi10Mg鋳物は何に使われるのですか?

AlSi10Mg鋳造は、航空宇宙構造物、自動車エンジン部品、医療用インプラント、電子筐体などの軽量かつ高強度な部品の製造に適用されます。高強度の複雑な部品を製造できるため、精密産業に適しています。

3: AlSi10Mgは3Dプリントできますか?

AlSi10Mgは、金属3Dプリンティング、特に選択的レーザー溶融(SLM)や直接金属レーザー焼結(DMLS)などのアプローチで最大の用途を見出す材料のひとつです。後処理をほとんど行わずに、詳細で強度が高く、軽いパーツを作ることができる。

4: AlSi10Mgは鋳造後に熱処理が必要ですか?

実際、熱処理はAlSi10Mg鋳物の一般的な処理方法であり、強度と硬度を高め、耐久性を向上させる。固溶化熱処理や人工時効処理などの処理は、特に過酷な機械的・熱的条件下での性能を向上させます。

0コメント