アルミダイカストとは

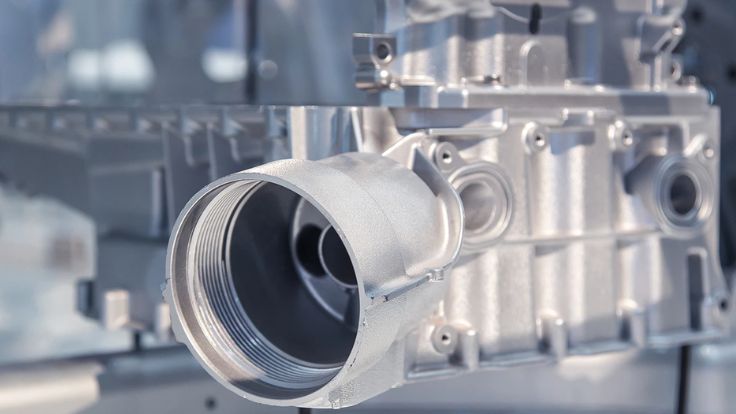

アルミダイカスト は、最も効率的で正確な製造プロセスのひとつで、アルミニウム合金を液化させ、鋼鉄製の金型(ダイカスト金型/金型)に圧力をかけて注入し、冷却して密閉すると、必要な形状になる。複雑な形状、複雑な細部、滑らかな表面を作る能力があるためよく知られており、高性能で大量のアルミニウム合金部品を必要とする産業に適しています。アルミニウムは、その強度と優れた耐食性に加え、軽量であるため、金属ダイカスト鋳造材料として人気があります。.

アルミダイカストは、優れた寸法精度を実現するプロセスであり、厳しい制限を満たす必要がある部品には不可欠です。アルミダイカストは、その生産速度の速さから、自動車、航空宇宙、電子機器、消費財産業で部品を大量生産することができます。大量生産が可能で、後加工が少なく、コスト面で有利なため、小型部品や大型部品の製造に関しては、他の製造技術よりも有利です。また、アルミダイカストはリサイクルできるため、そのプロセスは持続可能である。

アルミダイカストPとはプロセス?

アルミダイカスト工程では、溶融アルミニウムを加圧し、鋼鉄製の金型(ダイと呼ばれる)を備えたアルミダイカストマシンに押し込んで、複雑で高精度の部品を成形します。この工程は、複雑な形状で、寸法精度が高く、仕上げ面が滑らかな部品の製造によく用いられます。アルミダイカストは、耐久性、軽量性、耐食性に優れ、自動車メーカーなどの産業に適した部品を製造することでよく知られています、, 航空宇宙, アルミダイカストは、電子機器や消費者製品の製造に使用されている。アルミダイキャストプロセスは、部品の再現性を保証し、その生産は材料の無駄が少なく、完成品はほとんど加工を必要としないため、非常に効率的です。アルミニウムとダイキャストプロセスの精度は、大量生産で最高品質の金属部品を作るための自然な方法です。.

アルミダイカストのプロセスには、いくつかの重要なステップがあります:

- 型の準備: ダイ カスト型か型は 8407、8418、1.2343 ESR 等のような良質の鋼鉄から一般に組み立てられ、ダイ カスト工具細工は望ましい金属部分の最終的な形を形作る 2 つの半分と含んでいます。ダイ カスト型の予熱そして油をさすことは鋳造された部品を得ること簡単にするために行われます。.

- 溶ける: 炉の中で、軟化したアルミニウムは約550℃から610℃の温度で溶融状態になる。.

- 注射をする: 溶融アルミニウム合金は高圧で金型キャビティに射出され、射出中に複雑なディテールがこぼれないようにするために急速に射出される。.

- 冷却と排出: 金型に充填されると、液体アルミニウム合金は冷却され、金型キャビティ内で凝固します。金型はダイカストマシンによって開かれ、冷却された後、部品が排出されます。.

- 仕上げ: ダイカスト部品はその後、トリミング、機械加工、その他の表面処理を含む加工など、その仕様に達するように処理することができる。.

アルミダイキャストプロセスの種類

ダイカスト鋳造の手順には、金型の特性の違いによるばらつきがあるため、アルミダイカスト鋳造にはさまざまな種類があります。これらは、アルミダイカストの主な工程のカテゴリーです:

1.高圧ダイカスト

アルミダイカスト は、主に高圧ダイカストプロセスによって行われる。この工程では、鋼鉄製の金型(ダイ)に溶けたアルミニウムを高圧で流し込むため、材料はすべての空洞を満たし、複雑な細部も高精度に仕上がる。.

- メリット 精度が良く、サイクルタイムが速く、表面の仕上がりが良く、寸法再現性が良い。大量生産に適しています。.

- アプリケーション 自動車用ダイカスト部品 エンジンブロック、トランスミッションハウジング、自動車内装部品、家電製品、機械など。.

- 欠点もある: ダイカスト金型の初期コストが高く、少量生産には向かない。.

2.低圧ダイカスト

低圧ダイカストでは、溶かしたアルミニウムを低圧で金型に流し込みます。溶融金属が金型内を安定して流れ、凝固するように、金型は圧力の助けを借りてゆっくりと充填されます。

- メリット 気孔などの欠陥が少ない、より大きな部品を作ることができ、より強い部品を作ることができる。

- アプリケーション 航空宇宙部品、大型自動車部品、構造部品など、より高い強度と完全な材料が必要とされる部品。

- 欠点もある: 単価が非常に高く、大量生産には向かない。.

3.真空ダイカスト

ダイカスト鋳造では、射出前に金型の穴から空気やガスを追い出す真空を加える必要がある。これにより気孔率が下がり、空気が入り込むことで生じるその他の欠陥も減り、よりクリーンで再現性の高い部品ができる。

- メリット 気孔を含む欠陥が減少し、優れた機械的特性、材料の強度を備えた、より優れた品質の部品。

- アプリケーション 寸法精度と強度が要求される航空宇宙、医療機器、最終用途の部品。

4.スクイーズ・キャスティング

スクイズ鋳造は、鋳造と鍛造の組み合わせです。溶融アルミニウムを高圧で金型に注入し、さらに冷却時に金型に圧力をかけるという2つの作業を組み合わせたものです。

- メリット 鋳造と鍛造の両方の長所を併せ持つこの素材は、強度が高く、表面仕上げも優れているため、強い応力がかかる場所で重宝される。

- アプリケーション サスペンション部品やホイールなど、強度と複雑な形状の組み合わせを必要とする自動車部品。

5.永久鋳型鋳造

永久鋳型鋳造では、繰り返し使用できる金属で作られた鋳型を利用する。砂型鋳造では鋳型は消耗品(つまり一度しか使用されない)であるが、永久鋳型では、溶融アルミニウムの熱に耐える鋳型として、鋼鉄のような事実上あらゆる金属を使用することができる。

- メリット 砂型鋳造品よりも寸法精度が高く、表面仕上げも滑らかです。中・大量生産部品に適しています。

- アプリケーション 自動車および産業用途の小~中型部品、例えばブラケット、ハウジングなど。

6.アルミ砂型鋳造

ダイカストほど一般的ではないが、砂型鋳造もアルミで採用できる。この工程では砂型を鋳造し、溶けたアルミニウムを型に流し込む。1回限りの少量生産は、砂型を使って行われます。

- メリット 大型部品や複雑な部品の製造に適している。少量生産で経済的。

- アプリケーション 舶用自動車および産業用、アルミニウム製の大型鋳物、例えばエンジン・ブロック、ポンプ・ハウジングなど。

アルミダイカストの材料要件

高品質で耐久性のある部品を作るために、アルミダイカストには最高の製品を得るための特別な材料が必要です。このプロセスに必要な主な資源は以下の通りです:

- アルミニウム合金: アルミ合金は、最終製品に要求される特性を得る上で重要な役割を果たすため、アルミ合金を選択することが不可欠です。人気のあるアルミ合金は、A380、A360、A383、ADC12、LM25、A356などのダイカスト合金です。これらの合金は、流動性、強度、耐食性に優れています。他の特殊合金の中には、6061や6063など、お客様の要求に応じて製造できるものもあります。. お問い合わせ ダイカスト製品に特殊なアルミニウム合金が必要な場合。.

- 金型材料: アルミダイカストで一般的に使用される金型材料は、スチール金型(使用金型)です。鋼製金型は非常に耐久性があり、高圧と高温の両方に耐える高い強度を備えています。H13、8407、8418または1.2343 ESRなどの工具鋼は、耐熱疲労性と耐摩耗性のために使用される傾向があります。.

- 潤滑油: 金型は、金型と鋳造材料の間の摩擦が少ないか全くないように、また金型内の鋳造材料の固着を避けるために、潤滑されるか、またはその表面が離型剤で処理されます。これにより、鋳型の寿命を延ばすだけでなく、流動的な部品の排出が保証されます。

- 炉だ: アルミニウムインゴットを金型に注入するのに必要な温度(通常660℃~720℃)にする炉がなければならない。

- インジェクションシステム: プランジャーとチャンバーは、溶融アルミニウムが噴射される高圧に耐える必要があるため、高強度材料システムである必要がある。

これらの材料を注意深く選択し、管理することで、どのような産業にも適用可能な、必要なサイズ、強度、表面仕上げを備えた、完璧に適合するアルミダイキャスト部品を製造することができます。

アルミダイカストの利点

- 複雑な幾何学: 複雑な形状を極めて正確に作ることができ、余分な加工を後退させる必要も少ない。

- 高い強度重量比: アルミの特性のひとつである軽量性と強度は、重量が重要視される用途に適している。

- 耐食性: アルミニウムは自然に保護酸化膜を形成し、腐食に非常に強い金属となる。

- 優れた熱伝導性と電気伝導性: 熱や電気に関する高品質な導電性が必要な部品に適用できる。

- リサイクル可能: アルミニウムは100%スケーラブルであるため、アルミニウムのリサイクルプロセスは環境に優しい。

アルミダイカストの欠点

- 初期金型のコストが高い: 特に複雑な部品の場合、ダイカスト金型の設計や製造には非常にコストがかかります。そのため、HPDCプロセスは少量生産には適していません。.

- 素材選択の制限: これは主に、選択できる材料がアルミニウムとその合金に限られているためで、他の材料はこのプロセスに適用できないかもしれない。

- 空隙率の問題: 溶融アルミニウム中にガスが捕捉され、ポロシティにガスが溶解し、鋳物にボイドが発生する可能性がある。

- サイズの制約: 部品や鋳造部品は、ダイカストマシンの能力によって制限される。

アルミダイカストの用途

アルミダイカストは多くの産業で使われている:

- 自動車用ダイカスト: エンジンブロック、トランスミッションハウジング、構造部品。

- 航空宇宙ダイカスト: 航空機の構造とエンジンの一部。

- 電子部品はダイカスト部品: ハウジング、電子機器製品、ヒートシンク。

- 消費財: 食品製造設備と電力

- 工業用ダイカスト部品: 油圧部品と機械部品。

アルミダイカスト合金

ダイカストには通常、いくつかのアルミニウム合金が使用可能です:

- A380: 流動性、あるいは圧力のきつさがよく、どんな複雑な形状にもよくフィットする。

- A360: 耐食性に優れ、特に海洋環境での使用に適している。

- A413: 高被削性高張力鋼とも呼ばれ、自動車部品に使用される。

- B390: シリコンの含有量が非常に高く、耐摩耗性が最も優れている。

そのため、各合金は用途に応じて特性を変え、メーカーに最適な材料を選択させる。

アルミダイカスト設計の留意点

アルミダイカストの部品設計には、考慮すべきさまざまな要素があります:

- 壁の厚さ: 肉厚を一定にすることで、同様の冷却が行われ、欠陥が発生する可能性が低くなる。

- ドラフトの角度 鋳型の壁がわずかに先細りになっているため、鋳造された部品を簡単に取り外すことができる。

- ラディとフィレ: エッジに丸みを加えることで応力集中を減らし、金型を埋める。

- ゲートデザイン: ゲートの設計は、均一なメタルフローを達成し、乱流を最小限に抑えるためにゲートを適切に配置する。

- 排出メカニズム: こうすることで、鋳造部品の破損や射出工程を回避するための優れた射出システムを設計することができる。

以下の設計原則を遵守することで、メーカーはダイカストプロセスを効率化し、高品質の金属部品を製造することができます。

アルミダイカストの将来動向

アルミダイカスト業界には、技術、材料、工程の改善によって明るい未来が待っている。新しいトレンドのいくつかは、業界を支配する可能性もあります:

オートメーション、ロボット工学

自動化は、アルミダイカストのプロセスの効率と一貫性を高める上でプラスの影響を与えると考えられている。鋳造工程では、金型のハンドリング、部品の取り外し、検査などの作業を行うために、ロボットや自動化システムの使用が増加している。人件費を削減するだけでなく、より高い精度を提供し、人的ミスの可能性を排除します。

3Dプリンティングとラピッドプロトタイピング

また、3Dプリンティング技術がダイカスト業界に与える影響もある。3Dプリンティングでは、ラピッドプロトタイピングを行うことで、本格的なプロトタイピングを行う前に、弱い部品の設計を検証し、改善する時間をメーカーに与えることができる。これにより、市場投入までの時間が短縮され、最終的に製造されるダイカスト金型は最適化される。

軽量化 / 持続可能性

自動車産業や航空宇宙産業を中心に、軽量化プロセスに注目する企業が増える中、アルミダイカストは必需品としてさらに台頭している。軽量でありながら強度の高い部品を利用する必要性がますます高まっており、強度対重量比に優れたアルミニウムは、その用途に見事に適合しています。このため、リサイクル可能な物質を利用し、鋳造時の無駄を少なくすることが重視され、持続可能性にも大きな関心が寄せられています。

材料と合金の革新

アルミニウムダイカストは、新しいアルミニウム合金やハイブリッド材料の出現によって発展している。これらの材料は、耐摩耗性、強度、熱伝導性などの特性を向上させます。この結果、エレクトロニクス、自動車、再生可能エネルギー産業などの高性能産業分野におけるダイカストの新たな用途が生まれる。

アルミダイカストにおける問題と解決策

アルミダイカストにはいくつかの利点があるが、メーカーがプロセスを最大限に活用するために対処しなければならない課題もある:

1.空隙率の問題

また、鋳造品に含まれる気孔やエアポケットのために、最終製品の完全性が弱くなることもある。この問題に対処するため、メーカー各社は射出時の金属の温度と圧力を制御している。また、射出工程で真空を利用する真空ダイカストでは、閉じ込められた空気を排除し、気孔率を最小限に抑えることができる。

2.金型費用

特に部品が複雑な場合や少量生産の設計の場合、高品質な金型の立ち上げにはコストがかかる。金型製作のコストを抑えるため、メーカーは金型製作の技術を向上させ、金型の三次元印刷や、破壊されることなく可能な限り多くのサイクルに耐えられる、より費用対効果の高い金型材料を利用するプロセスを導入している。

3.収縮と反り

アルミニウムは冷えて固まると収縮する性質があり、その結果、反りが生じたり、サイズが合わなくなったりする。この問題を解決するためには、鋳造工程をうまく制御する必要があります。つまり、鋳造には最適な冷却速度と材料組成が必要です。さらに、鋳造後の作業(熱処理や機械加工)によって、部品の形状や特性を微調整することができる。

GC 精密金型:信頼できる品質パートナー

GC精密金型は、以下の点に重点を置いた優れた精密製造の信頼できるサプライヤーです。 アルミダイキャストまた、機械加工、金属射出成形も行っています。自動車産業、航空宇宙産業、エレクトロニクス産業などの高品質で精密に設計された部品を生産するという長年の評判は、経験と卓越性への献身により、信頼性の高い最高性能の部品を長年にわたって提供してきました。GC精密金型は、品質重視の信頼できるサプライヤーとして、精度と信頼性が要求されるすべての製品において、革新的で費用対効果の高いソリューションを提供することをお約束します。私たちは優れた技術と熟練した従業員を持っており、お客様が高品質のサービスと製品を必要とするとき、私たちのサービスに頼る動機付けとなっています。

結論

アルミダイカストは、高度な精度、複雑な部品の製造、軽量かつ強靭な部品の製造につながるため、現代の製造業の一部となっています。性能の向上、環境への配慮、生産速度の向上に対するプレッシャーの高まりにより、アルミダイカストは今後も重要な工程であり続けるでしょう。技術、材料、自動化のさらなる発展により、この製造技術が効率的であり続け、さまざまな業界の競合するニーズに対応できることが保証されています。

アルミダイカストは、金型コストや気孔率の問題を考慮し、3Dプリンティングの革新や持続可能な製造トレンドに追いつくことで、さらなる発展の道を見出し、世界的にハイテク生産の基本的なプロセスの1つとしての地位を保つだろう。

よくあるご質問

1.GC精密金型はどのような業界にサービスを提供していますか?

GC精密金型は自動車、航空宇宙、エレクトロニクス、通信などの分野に対応しています。同社は、これらの業界のクライアントに最高品質のダイカストと金型サービスを製造することにより、すべての製品の精度と耐久性を扱っています。

2.GC精密金型のサービスは何ですか?

GC精密金型はプロトタイプの開発、金型の設計、大量生産、表面の仕上げ、組み立てを含むダイカスト製造のワンストップサービスを提供しています。彼らはダイカストと金型のインストールに関する知識を持っているので、さまざまなアプリケーションに適用される測定精度のコンポーネントを提供します。.

3.GC精密金型はいつオープンしましたか?

GC 精密金型は 1999 年に創設され、ダイ カストのセクターで 20 年以上過します。GC精密金型は1999年に設立され、ダイカスト分野で20年以上の経験を持ち、高品質な金型と金型ソリューションのサービスで幅広い経験と応用を持ち、中国のダイカスト部品と金型ソリューションのトップメーカーの一つとなっています。.

0コメント