アルミダイカスト金型の設計は単なる技術的なプロセスではなく、品質、一貫性、費用対効果の基礎となるものです。金型は完璧を目指す計画だと考えてください。金型は完璧を期すための計画であり、一旦欠陥が生じると、工程に手を加えても修復することはできない。だからこそ アルミダイカスト金型設計 は、高品質な結果を得たいメーカーにとって妥協できないものである。.

金型設計が思った以上に重要な理由

金型の設計が不適切であれば、不良品が発生し、金型が空回りし、高コストとなる可能性があります。一方、最適に設計された金型は、金型内の金属の流動を最大化し、欠陥の発生を抑え、サイクルタイムを短縮し、金型の寿命を延ばすことができます。金型の優れた設計は、優れたアイデアを優れた製品に変えます。.

アルミダイカスト金型の基礎

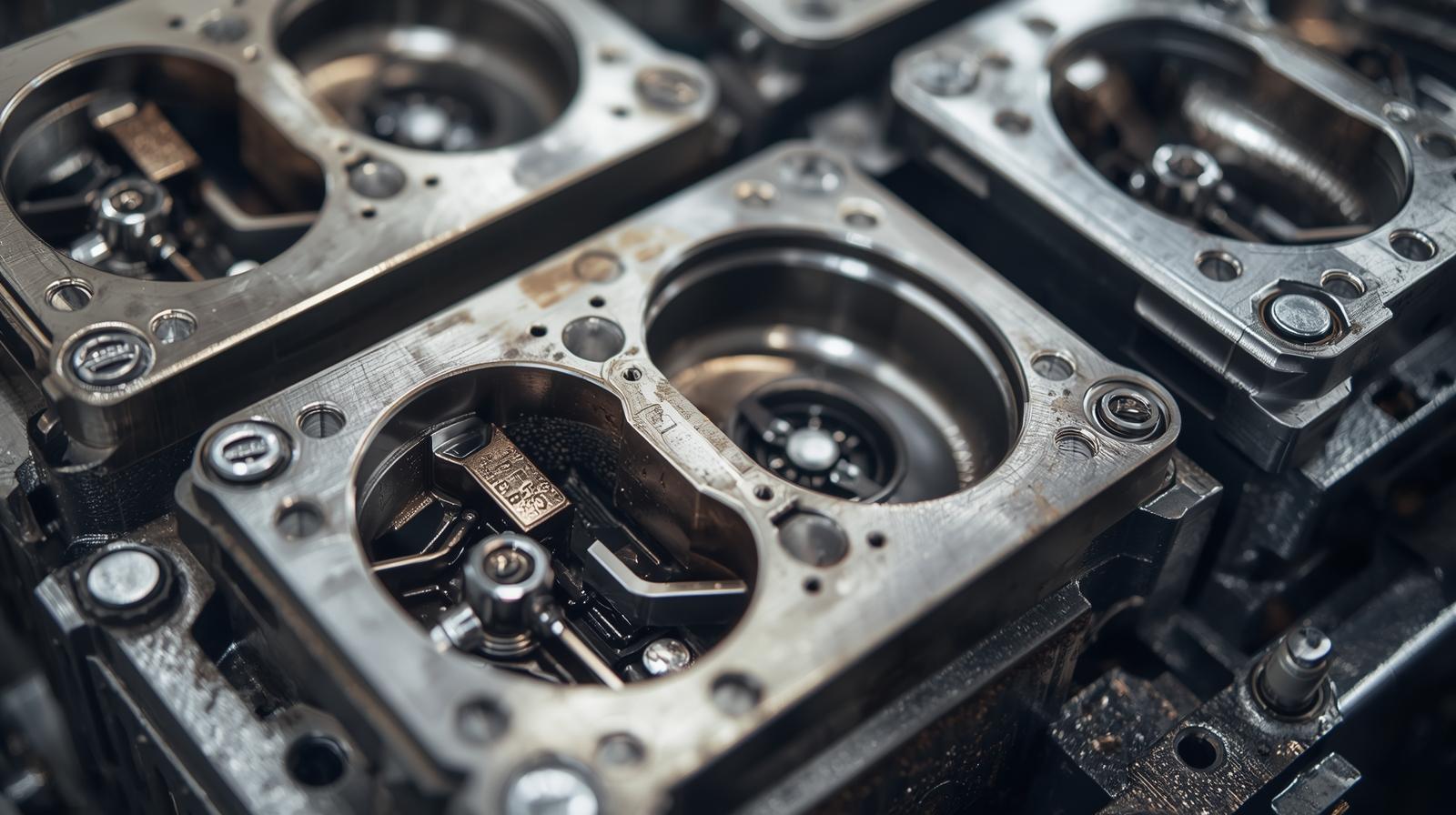

ダイカスト金型の中核部品

固定ダイハーフ

この部品はダイカストプロセス中に動くことはなく、通常はスプルー、ランナー、ゲートを収納します。金型キャビティ内への溶融アルミニウムの移動を調整し、流れがスムーズで、金型キャビティが満たされ、乱流が最小限に抑えられるようにするために使用されます。.

ムービング・ダイ・ハーフ

ムービングダイは、機械サイクルに合わせて半閉開するもので、エジェクションシステムを備えています。主に、凝固したアルミ鋳物を変形させたり、表面を変化させたりすることなく安全に鋳造するための作業です。.

アルミダイカスト金型の種類

アルミダイカスト金型には、シングルキャビティ、マルチキャビティ、ファミリーモールドがあります。どのタイプも、生産量、さまざまな部品の数、費用対効果、必要な製造速度によって選択されます。.

アルミダイカスト金型の主な設計上の考慮事項

部品の形状と複雑さ

ダイカスト金型の設計は複雑な部品であるため、金属の流れを円滑にし、排出を容易にするために、ダイカスト金型の高度な設計が必要となります。アンダーカット、狭いリブ、深いキャビティなどの特性は、欠陥を避け正確な寸法を保持するために、スライドやリフターが必要になる場合があります。.

肉厚の最適化

アルミニウムダイカストでは、均一な肉厚は冷却速度と液体の流れを調整するために使用されます。均一な仕上がりは、構造的完全性、鋳物表面、一般的な鋳物の信頼性を高めます。.

ドラフトの角度とその重要性

抜き勾配は、アルミダイカスト金型に使用される部品を容易に排出するために重要な役割を果たします。鋳物の壁と金型との間の摩擦を減少させ、くっついたり、表面を傷つけたりすることをなくし、金型の薬効寿命を大幅に増加させ、生産効率を向上させます。.

金型設計における材料選択

正しい工具鋼の選択

アルミダイカスト金型は、高温、射出圧力、繰り返し精度に耐えなければならないため、適切な工具鋼を選択することは、金型設計において非常に重要です。H13鋼は、高い靭性、耐熱性、長時間の寸法安定性により、非常に人気があります。.

耐摩耗性と熱伝導性。.

熱伝導率がもともと非常に大きいため、金型の冷却が非常に速く、鋳造サイクルタイムが短縮され、金型が高品質になります。一方、耐摩耗性は高く、浸食やクラックが発生しないため、性能と生産効率の間に妥協はありません。.

ゲートシステム設計の要点

ゲーティング・システムの目的

ゲートシステムは、ダイカスト鋳造中に金型キャビティのフォームまたは分子を含む溶融アルミニウムの流れを制御します。適切に設計されたシステムは、スムーズに制御された充填を提供し、乱流を低減し、鋳物の強度や表面の品質に影響を与える可能性のある空気、コールドシャット、その他の欠陥のトラップがないことを保証します。.

ゲートの位置とサイズの最適化

溶融アルミニウムの計量中、金型またはキャビティ内を均一に流れるようにゲートの適切な位置とサイズを決めることが重要です。適切な位置決めは、均等な充填、抑制された凝固を促進し、アルミニウムダイカスト製品の最終結果における固有のひずみ、収縮の悪循環、脆弱な領域を抑制します。.

ランナーデザインのベストプラクティス

ランナーは、溶融アルミニウムがキャビティを効率的に満たすように、滑らかでバランスが取れており、適切なサイズになっています。緩やかな変化と重要でない酸旋回は、乱流エネルギーを減少させ、流れの均一性を高め、ダイカスト部品の品質と信頼性の向上につながる圧力の持続を容易にします。.

換気と空気管理

適切な換気が重要な理由

アルミダイカストでは、適切なガス抜きによって溶けた金属がキャビティ内に入るため、内部にこもった空気やガスを滞留させてはならない。ガス抜きが悪いと、ポロシティや表面欠陥、内部構造の不良が発生し、部品の強度や外観、鋳物全体の品質が低下します。.

よくあるベントの間違い

換気不足、換気口の不適切な設置、換気口の閉塞は、一般的な換気口の誤りである。このような間違いは、ガスの効果的な排出を許さず、欠陥や信頼性の低い結果をもたらします。ベントは、信頼できる完璧なアルミダイキャストエレメントを達成するために、最も適切な方法で達成されるべきである。.

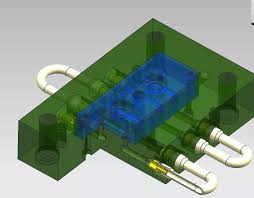

高品質鋳物のための冷却システム設計

均一な冷却の重要性

アルミダイカストにおいても、部品全体の凝固速度を調整するため、均一な冷却は必要不可欠です。冷却の均一性が欠けると、反り、割れ、内部応力が発生する可能性があり、均一な冷却は、寸法安定性、機械的強度、表面品質、完成した鋳物の一般的な信頼性を高めます。.

冷却水路の配置戦略

エアコンは、金型の強度を損なうことなく効果的に冷却するために、多くの熱を発生する領域の近くに戦略的に配置することになっています。間隔をあけて配置し、均等なパターンと流路を確保することで、温度分布が均等になり、サイクルタイムが最短になり、欠陥がなくなり、ダイカスト金型の寿命が延びます。.

排出システムの設計

エジェクターピンの種類

エジェクターピンには、標準ピン、スリーブエジェクター、ブレードエジェクターなど多くの種類があり、部品の特定の形状や金型上の特定の部品設計に適しています。エジェクターピンの種類を選択することは、打痕がなく、表面に損傷がなく、なおかつアルミダイキャスト部品の寸法的に正確な例を持つ部品リリースを行うことです。.

射出時の部品損傷防止

エジェクションの際にダメージを与えないためには、エジェクターシステムが発揮する力のトレードオフを慎重に確保する必要があります。力が強すぎると鋳物を曲げたり壊したりする可能性があり、弱すぎると部品が接着してしまいます。エジェクションの設計とピンの配置は、品質の維持、欠陥の低減、金型の効率的な作業にとって非常に重要です。.

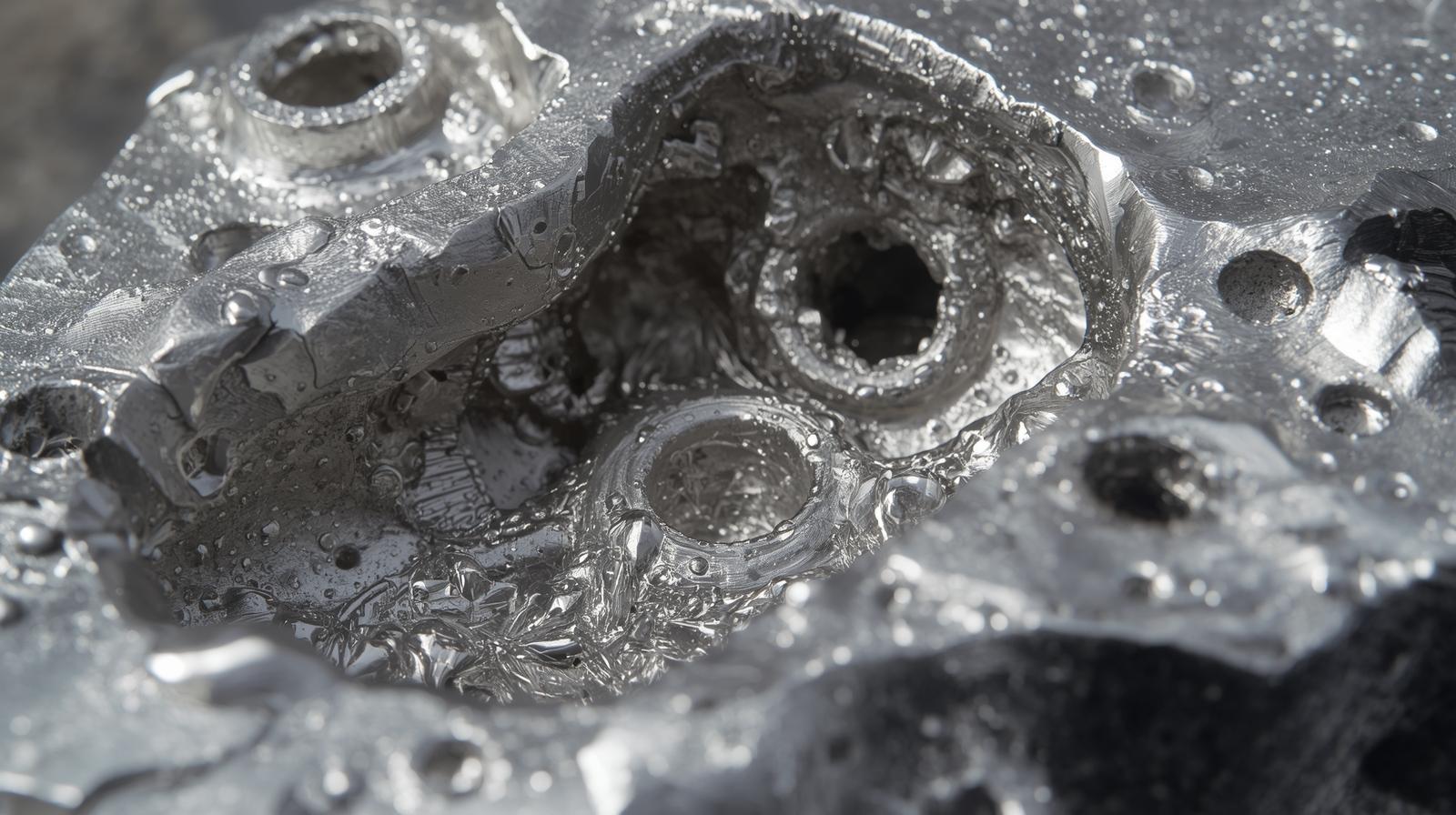

収縮と多孔性の管理

アルミニウムの収縮を理解する

アルミニウムで物体を作ると、冷却と凝固によって収縮するため、そのような影響を考慮せずに寸法誤差や内部応力を引き起こす可能性があります。収縮を考慮して鋳型を設計することで、鋳物の最終的な仕上がりは、同じ明確なサイズ、構造、品質の生産をずっと維持することができます。.

空隙率を低減する設計技術

アルミダイカストの気孔は、部品を傷つけ、表面品質に影響を与える可能性があります。ゲート設計、良好なガス抜き、射出圧力の低減により、閉じ込められた空気や収縮空洞を減らすことができます。金型設計時にこれらの予防措置を重視することで、製造後の介入を伴うことなく、より強く欠陥のない鋳造品が保証されます。.

金型流動シミュレーションとテスト

金型流動解析の利点

鋳造アルゴリズムの流れは、エアトラップ、コールドシャット、スキューフィリングなどの可能性のある欠陥を予測し、鋳型を製造しないことを選択する鋳型流動解析の形でシミュレートされます。これにより、エンジニアは設計プロセスを合理化し、品質を向上させ、材料の無駄を最小限に抑え、多くの時間と生産コストを節約することができます。.

製造における試行錯誤の最小化

金型のバーチャル・テストにより、メーカーは実際に製造する前に設計上の欠陥を検出し、取り除くことができる。これにより、高コストの反復やスクラップを最小限に抑え、開発スピードを向上させ、市場投入までの時間を短縮し、実際の工程で予期せぬ不具合が発生することの少ない、効率的で高品質なアルミダイカストを提供することができる。.

表面仕上げと美観への配慮

優れた表面品質の実現

の表面の質の高さ アルミダイカスト金型設計 は、鋳型の内側に空洞を作り、メタルフローの精度を制御する必要があります。よく仕上げられた鋳物はより滑らかで無孔質であり、表面の欠陥が少なく、均一な質感を持ち、後加工がほとんど必要ない美観の高い鋳物を作ることができる。.

金型のテクスチャリングと研磨

金型のテクスチャリングと研磨は、鋳造部品製造部品とその機能性を向上させます。テクスチャリングによってグリップを向上させたり、小さな欠陥を隠したり、装飾を施したりすることができます。最終的に人が望む外観を持つことで、実用的なニーズと美的なニーズの両方を満たす鋳物の完璧なデザインが完成する。.

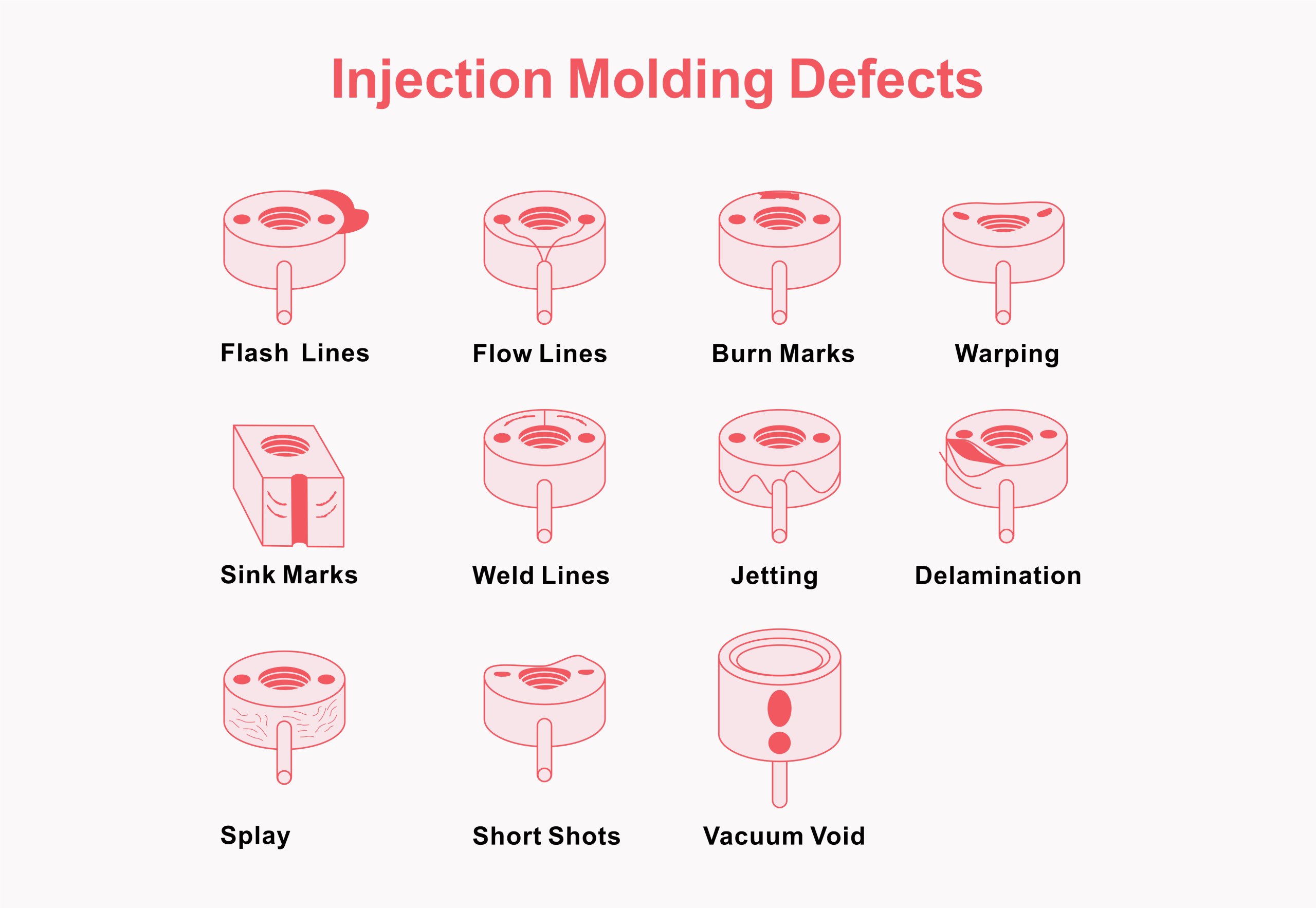

一般的な金型設計の欠陥と解決策

フラッシュ・フォーメーション

フラッシュは、鋳型の半分が隙間を共有していたり、摩耗していたり、クランプされていなかったりする場合に、溶融アルミニウムがにじみ出る結果です。フリンジに好ましくない余分な鋳造物が形成されます。厳格な公差、金型のアライメント、高いクランプ圧力は、フラッシュの形成を抑制し、よりクリーンで正確な鋳造品をもたらします。.

コールド・シャットとミスラン

コールドシャットとは、溶湯が金型キャビティに完全に充填されず、凝固してしまうことで、低温や低流量が原因となる場合があります。これらの欠陥は、ゲート設計の最適化、より高い金属温度と射出速度の制御によって回避され、構造的に健全で完全に形成されたアルミダイカストを提示します。.

アルミダイカスト金型設計におけるコスト最適化

品質と予算のバランス

金型の設計においてインテリジェントな選択を確実にすることで、大規模な費用を負担することなく高品質のアルミダイカストを得ることが可能です。材料消費、複雑さの軽減、効率の最大化は、強度、精度、表面仕上げを損なうことなく、長期的な生産コストを削減します。.

製造性設計(DFM)

製造可能性のための設計(DFM)は、製造、組み立て、検査が容易な金型や部品の設計に重点を置いている。DFMは、エラーやサイクルタイムを減らし、品質を一定に保つことで、生産工程で使用される時間、コスト、労力を節約します。.

現代の金型設計における持続可能性と効率性

エネルギー効率の高い金型設計

エネルギー効率の高い金型:冷却経路を最適化し、サイクルタイムを短縮することで、エネルギーを節約します。これにより、操業コストだけでなく二酸化炭素排出量も削減できるため、アルミダイカストはより持続可能で環境に優しいものになります。.

廃棄物の削減

ゲートとランナーを適切に設計することで、スクラップや不合格品を最小限に抑えながら、金属をうまく流すことができます。材料効率はコストを下げ、資源を節約し、部品の品質や生産工程の効率に影響を与えることなく、アルミダイカストの持続可能な生産に役立ちます。.

アルミダイカスト金型設計の将来動向

オートメーションとスマート金型

センサーと制御システムが組み合わされ、圧力、流量、温度をリアルタイムで追跡するオートメーションとスマート金型技術が形成される。これにより予知保全が可能になり、ダウンタイムを最小限に抑え、一貫性を高め、人の手をほとんど加えることなくアルミダイカストの品質を向上させることができる。.

成熟したシミュレーション技術

人工知能を搭載したシミュレーションツールは、鋳型を製造する前に金属の流動、冷却、凝固特性を決定します。優れた技術は、設計の精度を高め、起こりうる欠陥を検出し、ゲートと冷却プロセスを強化し、多くの時間と費用を節約し、鋳物全体の品質を向上させます。.

結論

アルミダイカスト金型の設計は、高品質で耐久性のある部品を作るための鍵になっています。ゲート、冷却、排出、通気など、あらゆる側面が最終製品に影響を与えます。設計には、欠陥を減らし、効果を最大化し、性能のばらつきを抑える能力があります。したがって、配慮の行き届いた計画と細部への配慮が、製造の成功を達成するための重要な要素となります。.

よくある質問(FAQ)。.

では、なぜアルミのダイカスト金型の設計が重要なのだろうか?

部品の品質、生産効率、一般的なコストに直接影響するからだ。.

アルミダイカストの肉厚はどのくらいが最適でしょうか?

厚さは均一で、使い方にもよるが、一般的には1.5~4mm。.

ベントが鋳型の品質に与える影響は?

適切なガス抜きによって空気の巻き込みが回避され、表面がより多孔質になり、表面欠陥が少なくなる。.

金型流動のシミュレーションで欠陥低減は本当に可能か?

そう、本番前に起こりうる問題を見つけ出し、時間とコストを節約するのだ。.

ダイカスト金型として最も使用されている材料は何ですか?

H13工具鋼も、耐久性と耐熱性に優れているため、一般的に使用されている。.

0コメント