現代世界で最もポピュラーな金属のひとつがアルミニウムである。航空機や自動車のボディ、窓枠、キッチンツールなどに使用され、工業分野でも家庭分野でも大量のアルミニウムが必要とされている。アルミニウムは軽量で腐食せず、耐久性に優れている。 導電性電気 これらは最も価値ある特徴のひとつであり、これがさまざまな産業で使用されている理由である。

それにもかかわらず、アルミニウムの加工、特に切削加工には特定の問題もあります。アルミニウムは他の金属よりも延性があり柔らかいため、正しい切断手順で扱わないと、熱や応力で変形することがあります。そのため、正しい切断方法を選択するプロセスが、精度、安全性、効率、表面品質を達成するために非常に重要なのです。

この記事では、一般的に実施されているアルミニウムの切断方法について説明します。機械式、熱式、研磨式、コンピュータ制御式です。それぞれの工程がどのように実施され、どのような場合に適用され、どのような長所と短所があるのかを見ていきます。

アルミニウムをカットするとはどういうことか?

アルミニウムの切断とは、様々な工具や方法を用いて、アルミニウムを切り離したり、成形したり、寸法を変更したりするプロセスを指します。用途に応じた適切なサイズ、形状、デザインを得るために、板、棒、板、押出材などのアルミニウムの一部に切り込みを入れることです。

アルミ切削の意義とは?

アルミニウムが使われている:

- 建築(窓とドア)

- 自動車(フレーム、部品)

- 航空宇宙(航空機部品)

- エレクトロニクス(ラジエーター、ケースなど)

- 家具、調理器具(家具、調理器具)

前述の工程で使用するためには、アルミニウムを設計の要求に従って正確かつきれいに切断する必要がある。

アルミニウムの切断の形態は次の通りである:

- 剪断機/機械式切断鋸

- 熱切断 - レーザーまたはプラズマを使用可能

- 砥粒切断 - ウォータージェットまたは砥石。砥粒切断にはウォータージェットや砥石が使用される。

- CNC機械加工- フライス加工、ドリル加工などのコンピュータ制御機器

アルミニウムの切断は、主に次のような手順で行われる:

- アルミニウムは曲げやすく、過熱する可能性がある。

- 特別なナイフやクーラーが必要な場合もある。

- 切断の種類は、厚みと設計仕様に従わなければならない。

端的に言えば、だ:

私たちは機械や熱、あるいは水の助けを借りてアルミニウムを切断し、実際に使用できる部品に作り変える。ナイフやレーザーで紙を切るようなものです。

1.機械的切断

材料の物理的な分離は、機械的な切断手段によって行われる。これらは古い方法だが、特に直線的な切断や単純な切断に適している。一般的な機械的切断技術には次のようなものがある:

A.製材

アルミニウムを切断する最もシンプルで一般的な方法のひとつが、のこぎりです。最もポピュラーな鋸の種類は以下の通りです:

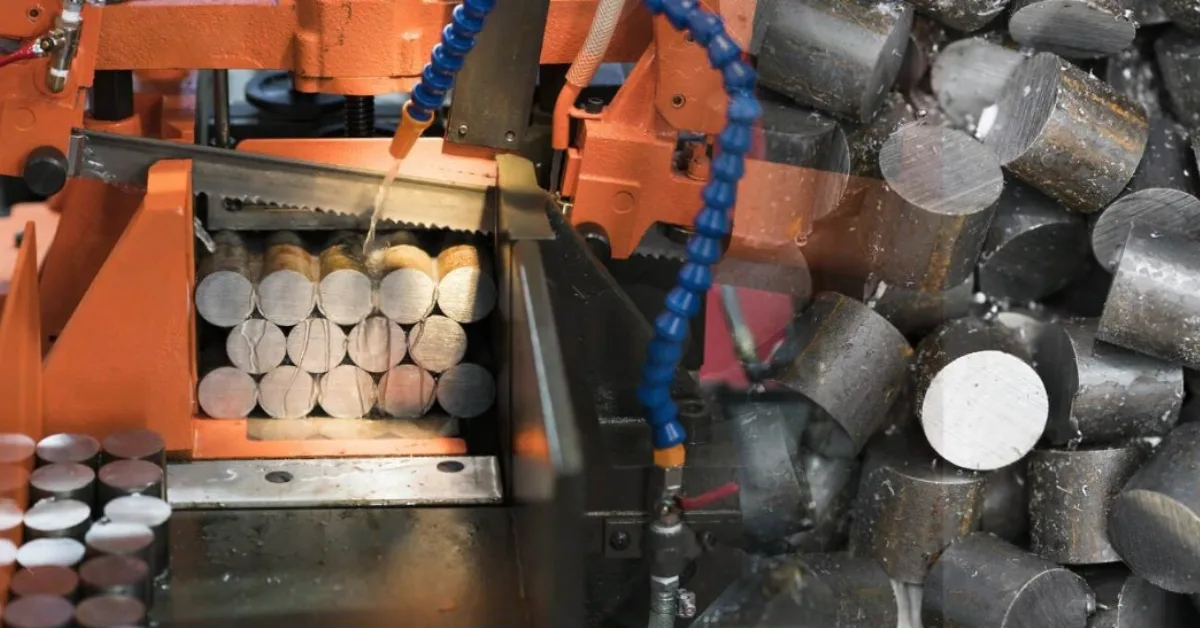

- バンドソー: バンドソーは、長い連続した刃を持ち、滑車に沿って一方向に移動する鋸の一種である。アルミニウムの大きな棒やパイプ、不規則な形状の切断に特に適している。バンドソーを使った切断は滑らかで、自由な角度が可能です。

- 丸鋸: この鋸は、回転する丸刃を持ち、通常、アルミニウム板、プロファイル、押出材の直線状の側面を切断するために使用される。丸鋸は切断速度が速いが、発熱量が多く、同時に刃の目詰まりを防ぐクーラントや潤滑剤が必要である。

- コールドソー: コールドソーは歯付きブレードで、低温で作動するが、クーラントを使用し、ゆっくりとしたペースで使用する。これにより、アルミニウムのような柔らかく加工しやすい金属を使用する場合に不可欠な、熱の蓄積を避けることができます。その結果、エッジレスでバリのない仕上がりになり、歪みも少なくなります。

シャーリング

シャーリングとは、アルミニウム板を切断するために、固定された刃の上を直線状の刃が移動する作用を利用した加工を指す。ハサミで金属を切るようなものである。

- ギロチン・シャー: これは加工工場で広く使われているもので、一回のストロークでシートをきれいにカットする。きれいな直線が切れ、無駄が少ない。

- 手動および油圧鋏: 手動式剪断機は、軽作業や薄板用に使用される。油圧式は重量物や工業用サイズのアルミ板に使用できます。

機械切断の長所

- 費用対効果

- 基本装備

- ストレートカットがいい。

短所

- 非複雑数値は適用されない

- バリやラフが発生する可能性がある バリやラフが発生する可能性がある

- 大規模生産ではあまりうまくいかないかもしれない

2.熱切断プロセス

アルミニウムを溶かしたり蒸発させたりする切断の熱工程では、熱が使用されます。これらは、製造工場や加工工場で採用されている迅速で正確な方法です。

A.レーザー切断

レーザー切断は、ビームを通して光を集束させ、アルミニウムを切断する。ビームの加工はCNCシステムで行われ、非常に高い精度が得られます。

- 動作のメカニズム: レーザーが発射されると、アルミニウムは接触点で溶融または気化し、窒素や酸素などの吹き出しガスが溶融金属を押しのけるために使用される。

- 用途薄いアルミニウム(一般に10mmまで)に優れており、使いやすいため、精巧なディテールを簡単に実現できる。

長所

- レーザーより安い、

- 歪みはほとんどない

- コンピュータ制御による繰り返し精度

制限:

- アルミニウムはレーザー光線に対して反射性があるため、特殊なファイバーレーザーが必要である。

- 高価な設備

- より重量のある無記名書類

B.プラズマによる切断

プラズマ切断では、高温のイオン化ガスを噴射して金属を溶かしたり吹き飛ばしたりする。

に適している: 厚いアルミニウム板(10mm以上)

長所

- 厚い素材では、レーザーより常に速い。

- レーザーのようなハードコピーは有効ではない

短所

- よりラフなクルーズラインの担い手

- パージするスラグやドロスが多い

- ウォータージェット

3.砥粒切断システム

これらのプロセスは、鋭利な刃物や熱を使用する代わりに、摩擦や侵食によって材料を除去するために使用される。

A.ウォータージェット切断

ウォータージェット切断は、アルミニウムに穴を開けるために、ガーネットなどの研磨材と組み合わせた高圧ジェット水を利用するプロセスである。

主な特徴

- ヒートゾーンがないため、歪みが生じない

- 数インチの厚さまで切断可能

- 航空機と医療品

長所

- レーザーよりも速く、炎の剣よりも速い。

- 材料特性に影響を与えない

- クロワテンテス作曲

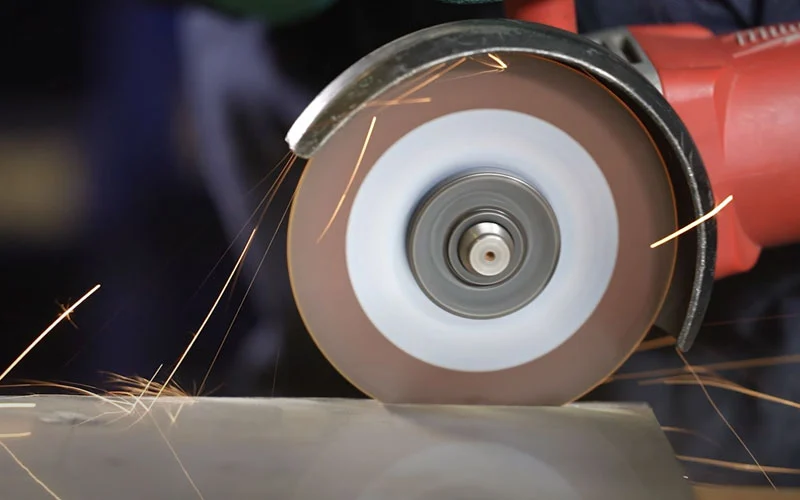

B.高価な部品

この技術では、回転する研磨砥石を通してアルミニウムの破砕が行われる。

アプリケーション アルミニウムのロッド、パイプ、アングルバーの切断

メリット

- 迅速でダルさがない

- 安いラフカット

欠点もある:

- 熱と火花の発生

- 作業後にエッジが必要になる場合がある

4.アルミニウム CNC の機械化

コンピュータ数値制御(CNC)切削は、プログラム可能なコンピュータ・ソフトウェアを使用して切削工具を制御するデジタル制御プロセスの一形態である。

A.CNCフライス加工

回転工具がアルミニウム材料の表面を移動し、X、Y、Z軸に沿って材料を除去する。エンジン部品や電子筐体など、多部品への応用が可能です。

B.CNCの電源を入れる

アルミニウムのサンプルを回転させ、固定されたカッターで成形する。シャフトやブッシュのような円筒形の部品に実施される。

C.CNCドリル加工

これは、アルミニウムに非常に正確に穴を開けるために使用される。各穴の正確な深さ、位置、直径はCADファイルによって管理される。

メリット

- 超精密

- デザインに凝るのが現実的

- 難燃剤/目隠し/イヤーマフを使用する。

- 大量生産の補足

デメリット

- 高価格の施設購入

- プロのオペレーターが必要となる。

5.手動切断と自動切断

手作業による切断方法と自動切断方法のどちらを選択するか決定する必要がある場合、考慮すべき点がいくつかある:

- マニュアル・モードでの切断、自動切断 基準

- 一方で、イニシャルコストは低い。その一方で、初期投資が高いということはもともと

- 専門知識、通常の技能、あらゆる種類の技術的専門知識

- ボリューム 小規模生産 大量生産

手作業による切断(例えば、手ノコギリや手動の鋏を使う)は、趣味や小規模の加工には適しているかもしれない。反対に、工業規模の製造には、CNC、レーザー、プラズマなどの自動化された機械が必要である。

6.安全への配慮

アルミニウムは、安全対策次第では、切断するのに危険な素材となりうる:

- シャープなエッジ: 一度切断すると、エッジが鋭くなりがちで、使用者を切断する恐れがある。必ずバリ取りをすること。

- 飛散物: 機械的、研磨的な方法で投射物を作ることができる。目は保護しなければならない。

- 熱と火花: 高温と紫外線を発生させる熱プロセスがある。排気とマスク。

- 粉塵と煙: 研磨剤やプラズマ切断により、粉塵や有毒ガスが発生する恐れがあります。喫煙者とマスク。

- 常に適切な換気を行い、器具にはガードをつけて使用し、定期的に工具の点検を行う。

7.正しい切断方法

適切な方法を選択する必要性は、いくつかの問題に依存している:

- 素材の厚さ: アルミの板厚が厚い場合はウォータージェットやプラズマを、板厚が薄い場合はレーザーやノコギリを使用する。

- 好ましい仕上げ: レーザーとCNCは最高の仕上がりになるが、機械やプラズマの特性上、作業後に仕上げが必要になる場合がある。

- 生産レベル: 生産規模が小さく、個人向けのバラ物生産は手作業で行われる。ロボット。

- 予算 手動工具や機械工具の価格は安いが、正確ではない。レーザーやCNCの価格は高いが、より効果的である。

アルミニウム切削材料

アルミニウムは切削される主要な部品であるが、切削工具、クーラント、研磨剤、機械部品など、さまざまなサポート材料に依存している。滑らかな切削、長いライナー工具寿命、高品質の仕上げを実現するためには、これらの材料の選択が非常に重要です。

1.レーザー切断ツールとブレード

機械的な切断を行うには、ダイヤモンドコーティングされた工具と同様に、超硬チップのブレードや高速度鋼(HSS)が好まれる。超硬は耐久性に優れ、高速切削に適しているのに対し、ハイスは柔軟性があり、非常に基本的な切削が必要な場合に経済的に使用できる。超硬ソリッドエンドミルは、精密で頑丈なため、CNCフライス加工に使用されます。ダイヤモンドコーティングされた工具は、すべてが滑らかで非常に厳しい公差が要求される超微細加工にのみ使用されます。

2.クーラントと潤滑油

アルミニウム材料はオーバーヒートしやすく、工具に固着しやすい。このようなことが起こらないように、切削油剤を塗布して冷却し、切削プロセス中に潤滑する。これらは合成クーラント、可溶性オイル、ミストスプレーで、摩擦や工具の目詰まりを最小限に抑え、仕上げ面粗さを向上させます。高速加工での熱変形を防ぐため、ミストやエアベースのクーラントが採用される。

3.研磨材

ウォータージェット切断のプロセスでは、高圧の水を噴射し、研磨材(一般的にはガーネット)と組み合わせて、厚いアルミニウムや層状のアルミニウムを切断します。ガーネットは、鋭利で硬く、環境に無害であるため使用されます。酸化アルミニウムや炭化ケイ素の砥石は、何かを切断した後、きれいなエッジを出したり研磨したりするために、研磨やサンディングに使用されることがある。

4.レーザーガス切断補助装置

アルミニウムのレーザー切断では、窒素や酸素などのアシスタントガスを使用する。窒素は通常、酸化物のないきれいなエッジを得るために選択され、特に溶接やコーティングが必要な加工に適している。酸素は、迅速で費用対効果が高いが、エッジが焦げる可能性があるため、高精度の曲線にはあまり適用されない。

5.ワークホールディングと固定具

切断時にアルミニウムを接着するために、ナイロン、ゴム、ウレタンなどの素材を使用したソフトジョー、バイス、さらにはバキュームテーブルが利用されます。これらは、柔らかいアルミニウムの表面に傷やへこみをつける可能性をなくし、切断手順を安定させます。

アルミニウム切削の未来

アルミニウムの切削加工は、急速に発展している分野であるため、明るい未来について議論することができる。 自動化の進展デジタル製造、そして持続可能性。スピードと精度を向上させ、無駄を最小限に抑えることが産業界に求められる中、従来の切削加工は、スマートで適応性の高い技術によって補完され、分類によっては代替されるように改良されていくだろう。

CNCとレーザー切断は、よりスマートなものになるよう取り組んでおり、AIに接続され、機械学習で訓練され、アルミニウムの等級と厚さを変更するために切断パラメータを自動的に変更している。このシステムは精度を高め、ミスを減らし、材料の無駄を省く。

ファイバーレーザーは、その効率と、アルミニウムのような一部の反射性金属に非熱的で歪みのない切断を行う能力で、流行になりつつある。一方、レーザー、ウォータージェット、メカニカルを組み合わせたハイブリッド・システムも増えており、メーカーは1つの加工ルートで2つの分野の長所を活用できる。

GC精密金型:信頼できる金型メーカー

私たちは、GC精密金型の精密製造における信頼できるネットワークパートナーになることを何よりも嬉しく思います。品質、革新、顧客満足の旗印の下で、現在の競争力のある産業の要求を満たす高精度の金型を設計し、製造し、我々はこの能力と能力のマスターであることを証明している。自動車産業、電子産業、その他の分野で、私たちの専門スタッフは、各金型が非の打ちどころのない精度、耐久性、および性能を持つことを確認します。GC Precision Moldは、お客様が新製品を必要とする場合、または特定の手順を強化したい場合に、信頼性の高い結果、満足のいく製品を十分な速度で、予算内でお届けします。正確さは私たちの素質であり、私たちの保証でもあります。

結論

アルミニウムの切断は、製造、建設、自動車、航空宇宙、その他無数の分野で最も重要な工程のひとつです。アルミニウムは軽量で柔らかく、耐食性に優れているため、変形や過熱、ひどい仕上がりを避けるために、適切な切断方法を選択する必要があります。鋸引き、剪断といった古くからある機械的な形態であれ、現代のハイテクであるレーザー、ウォータージェット、プラズマ、CNC切断であれ、切断する材料の厚さ、必要とされる精度、速度、予算に応じて、それぞれ指定された用途があります。

機械切断は安価で、シートやプロファイルを直線的に切断する場合によく行われる。レーザーとプラズマは熱切断法であり、より高速で大量の作業に適している。砥粒を使用する方法は、材料の特性を変えることなくコールドカットを行うため、繊細な材料や厚い材料にも使用できます。一方、CNCマシニングは、非常に高い精度を可能にし、高度な形状やコンピューター制御の工程管理に最適です。

適切なアルミニウム切断技術を選択するためには、精度、効率、コスト、材料の特徴などのパラメータを調整する必要があります。安全手順、適切な工具、オペレーター側の知識は、手段を問わず不可欠です。産業界に対する要求(性能と公差への近さ)が絶えず高まる中、アルミニウム切断技術は、現在の製造環境において、より高い品質、持続可能性、生産性を提供するために進化し続けています。

よくあるご質問

1.アルミ板はどのようにカットするのですか?

最もきれいで正確な切断は、薄板のレーザー切断または丸鋸切断によって得られる。レーザーは非常に細かい作業に、のこぎりは素早くまっすぐな切断に最適です。

2.普通ののこぎりでアルミを切ることはできますか?

でも、非鉄金属用の超硬チップのブレードがあります。通常の木工用ブレードは、詰まったり、ギクシャクした不安定なカットができることがある。

3.ウォータージェット切断はアルミニウムに有効ですか?

はい、ウォータージェットはアルミニウムに素晴らしい効果を発揮します。金属を熱することなく、きれいで正確なカットができ、金属を燃やさないので反りも生じません。

4.アルミニウムの切断はレーザーとプラズマのどちらがよいですか?

それは場合によります。レーザー切断はより正確で、薄い素材のエッジが滑らかです。プラズマ切断は、よりコスト効率が高く、厚いアルミニウム板を使用する場合に適しています。

0コメント