アルミニウム合金は現在、特に自動車、宇宙工学、エレクトロニクスなどの製造工程に欠かせないものとなっているだけではない。アルミニウム合金は、その軽量性と強度、耐食性により、高性能の用途に使用されています。アルミニウムの他の多くの特性には、金属のリサイクル可能性が含まれるため、材料集約型産業における持続可能性につながっています。高圧ダイカスト(HPDC)は、アルミニウムを複雑な形状に成形する技術のひとつです。細部やネットシェイプの部品を大量に製造する能力を持つHPDCは、現代のエンジニアリング生産にサービスを提供する中核的な要素です。アルミニウム合金。この記事では、主にHPDCに関連するアルミニウム合金の分類について説明し、複雑で高品質な部品を作るためにこのプロセスが必要であることを説明します。

高圧ダイカスト(HPDC) HPDCとは?

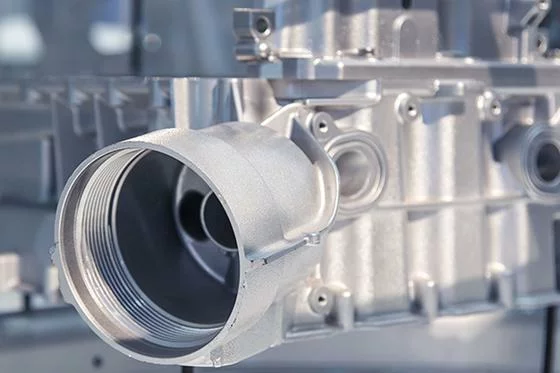

高圧ダイカストとは、鋼鉄製の金型(ダイと呼ばれる)に溶融アルミニウム合金を最大1,500~30,000psiの非常に高い圧力で注入する製造プロセスを指します。溶融金属は金型の空洞に急速に入り、圧力によって冷却され、硬く細密な部品が形成されます。

HPDCには主な特徴がある:

- サイクルタイムが短い: 大量生産が適切。サイクルタイムが速い-大量生産に適している

- 高次元の精度: これが複雑な形状を得るための方法である。

- 良好な表面仕上げ: 後処理はほとんど必要ない

- 厚肉鋳物: より厚く、より効率的な部品の鋳造を成功させるには、薄肉鋳造が不可欠である。

自動車産業(トランスミッションハウジング、エンジンブロック、構造用ブラケット、EV用バッテリーハウジングなど)に普及している。

人気のHPDCアルミ合金

HPDCはすべてのアルミニウム合金を使用することはできない。このプロセスで必要とされる合金は、特に流動性、強度、耐圧性、割れにくさが要求されます。HPDCで一般的なアルミニウム合金は以下の通りである:

1.合金にはAl-Si(アルミニウム-シリコン)合金も含まれる。

- HPDCで最も人気のあるグループ。

- 鋳造性と流動性が非常に良い。耐摩耗性、耐食性に優れている。

- 例えばA380、A 360、ADC 12、EN AC-46000

2.Al-Si-Cu(アルミニウム-銀-銅)合金

- 引張強度や硬度など、より優れた機械的価値を提供する。

- 熱負荷の大きいエンジンやパワートレインの部品に適している。

- 参考文献A383, A390

3.Al-Mg(アルミニウム・マグネシウム)合金

- Al-Si-Cu合金よりも耐食性に優れる。

- 延性が鋭くなり、軽量になる。

- 自動車の構造部品によく使われている。

- 強度、熱伝導性、耐食性、コストは各合金のトレードオフである。選択は、希望する用途と使用環境の両方に基づいて行われます。

HPDCプロセスのアルミニウムの利点

高圧ダイカスト鋳造(HPDC)は、スピード、精度、費用対効果を等しく兼ね備えているため、現在も将来も、他の製造工程と比較することは困難である。自動車産業、航空宇宙産業、そして家電製品において、このようなアプローチが望ましいとされる主な利点について、以下で詳しく検討する。

1.高い生産率

HPDCの最大の利点は、短時間で大量の部品を供給できることです。この工程では、高い圧力をかけて溶かしたアルミニウムを、非常に高速で鋼鉄製の金型に流し込む。

- 複雑さや部品の大きさにもよるが、サイクルタイムは通常30秒から数分と短い。

- HPDCが、毎日何千個もの同じ部品が要求される大量生産に理想的に適している理由のひとつはここにある。

- その結果、生産量が増えれば、製品の単価は低くなり、特に製造業者にとっては規模の経済性につながる。

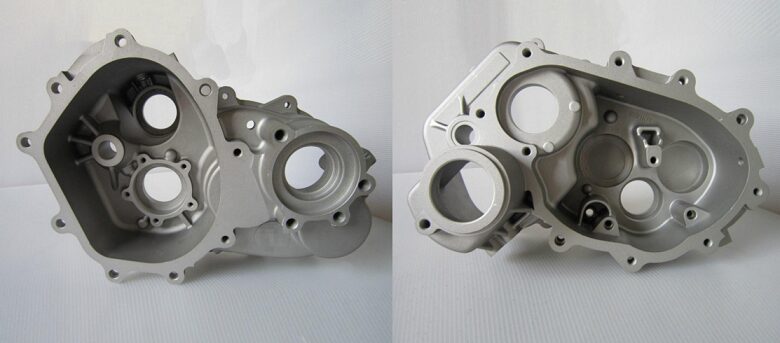

2.ネットシェイプ鋳造

- HPDCはまた、ネットシェイプまたはネットシェイプに近い加工、つまり鋳造品が形状、サイズ、細部の点で完成品に非常に近い加工にも定評がある。

- 後加工はほとんど必要ない。ほとんどの部品の表面仕上げは高品質で、金型から取り出した寸法は正確です。

- そのため、機械加工や研磨、表面処理の手間が省け、時間とコストを節約できる。

- 複雑な形状の内部チャンネル、ボス、リブ、薄壁は金型内で直接鋳造できるため、二次的な組み立てや溶接は不要です。

3.材料効率

- HPDC技術に使用されるアルミ合金は、鋳造可能でリサイクルも可能なため、材料効率は非常に優れている。

- 鋳造の方法は、その材料の無駄な量を減らすために、常に金属制御と金型設計が厳しく行われる。

- ゲーティング、ランナー、オーバーフローの過程で発生するスクラップは、工場内で集めてリサイクルすることができ、材料の無駄を最小限に抑えることができる。

- このように、品質を大きく損なうことなく再溶解・再利用が可能なことから、この金属は鋳物取引において最も持続可能な金属のひとつとなっている。

- クローズドループ・ソリューションは、原材料のコストを削減するだけでなく、環境維持の課題にも対応している。

4.強度と耐久性

- HPDC法を用いて製造された部品の機械的特性は非常に良好で、特に凝固プロセス中に圧力が加えられ、それが持続する場合に優れている。

- 高圧で冷却することにより、微細な組織が形成され、強度と疲労強度が向上する。

- また、ダイカスト鋳造に伴う急速冷却により、より高い硬度と寸法安定性が得られる。

- アルミニウム合金は、サスペンションアーム、ブラケット、あるいは耐衝突性領域などの自動車構造部品の強度要求に適合させることができる特殊な配合能力を持っている。

- 機械的性能は、重要な用途では熱処理やエージング処理によってさらに向上させることができる。

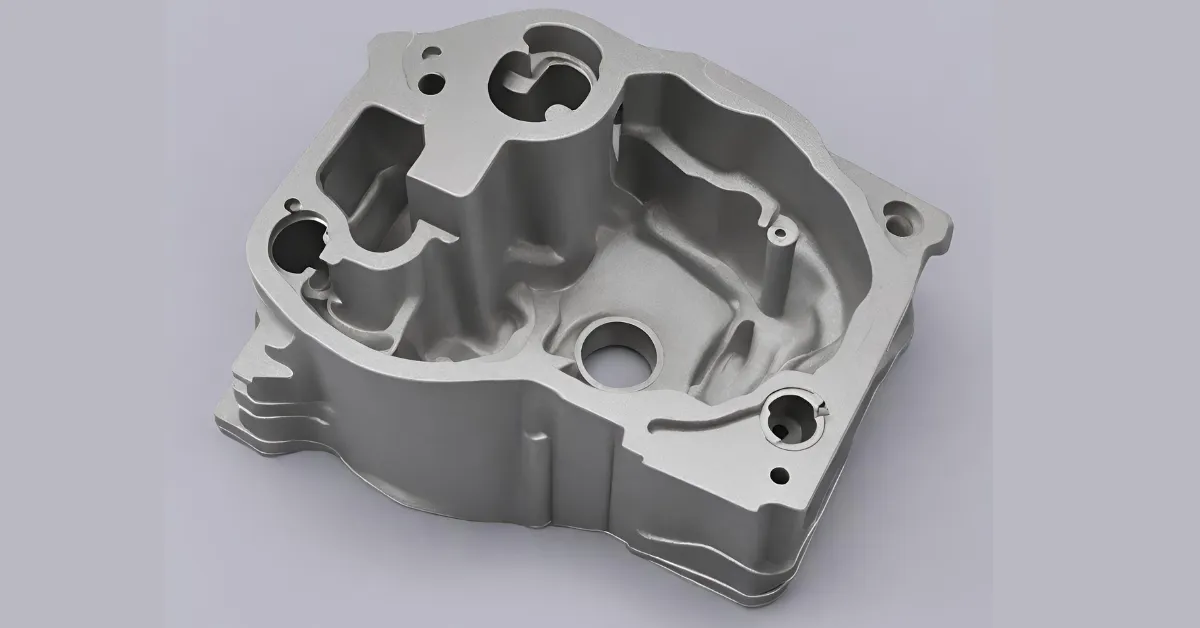

5.薄肉能力

- アルミニウムの自然な強度対重量比は、設計において重量を最小限に抑える必要がある分野で不可欠な薄肉鋳物において、最適な選択となる。

- HPDCは1~2mmの薄肉にも対応可能で、これは部品の形状や合金によって異なる。

- 自動車の重量を最小限に抑えることで、ライトウォール鋳造は燃費の向上と排出ガスの削減にも貢献する。

- 後者の品質は、電気自動車(EV)の部品を設計する際に特に有用である。

- 軽量でありながら、これらの部品は構造的に優れた完全性を持っている。

自動車産業での使用

HPDC鋳造アルミ合金は普及しているため、現代の自動車、特に電気自動車やハイブリッド・モデルによく使用されている。エレメントの例は以下の通り:

- ブロックシリンダーヘッドとエンジン

- トランスミッションのギアハウジングとケース

- ヒートシンクとモーターマウント

- バッテリーケージとクロスメンバー

- ダッシュボードの構造とブラケット

アルミニウム合金のHPDCは、自動車産業が軽量でエネルギー効率の高い自動車を目指す中で、表面被覆部品仕様の中心的役割を担っている。

HPDCにおけるトラブルと品質管理

高圧ダイカスト(HPDC)は高精度を提供する能力でよく知られている、 多量アルミニウム部品.とはいえ、HPDCは、他の複雑な製造工程と同様、技術的な問題のない工程ではない。鋳造部品に要求される高い水準は、特に自動車、航空宇宙、エレクトロニクスなどの産業において、それを可能にするために品質管理と工程という形で特別な配慮を必要とする。以下は、現代の製造業における主な課題とその管理方法についての詳細な説明である。

中部HPDCの主要課題

1.封入ガス(気孔率)

ポロシティは、HPDCにおいて最も浸透性が高く、不可欠な欠陥のひとつである。このようなガスのポケットは、鋳造部分に小さな穴を残す可能性がある。

- 要因 高速射出時の空気の巻き込み、インラインでの乱流、金型潤滑剤や金属酸化物の使用時のガス放出。

- インパクトがある: 機械的性能、特に圧力に厳しい産業や重荷重産業での性能を向上させる。また、表面仕上げを損ない、部品の溶接を困難にすることもある。

2.熱疲労金型

HPDC金型は、加熱と冷却を短時間のサイクルで行うため、その要求は厳しい。このようなサイクルが長時間繰り返されると、金型材料に亀裂や摩耗(または変形)が生じます。

- 原因がある: この状態で連続的にさらされるのは溶けたアルミニウムであり、その後、溶けたアルミニウムは水を噴霧したり、水を吹き付けたりして冷却される。

- 効果 金型の寿命を縮め、鋳物の表面仕上げに影響を与え、メンテナンスコストとオフタイムを増加させる。

3.次元のばらつき

急冷プロセスや複雑な金型では、収縮や凝固が不均一になる可能性があります。その結果、寸法の不正確さ、部品の反りや歪みが生じる可能性があります。

- 理由 均等な熱量が除去されなかったり、ダイの温度が不均一になったり、合金が収縮したりすること。

- 効果 もっと加工しなければならないし、厳しい公差に適合しないために不合格になることもある。

プロセス制御ソリューションと高プロファイリング制御

このような問題を解決し、最小限に抑えるために、プロセスの信頼性と製品の一貫性を確保するために、メーカーが利用できる洗練されたツールや技術が次々と登場している。

1.真空設計鋳造

真空ダイキャストプロセスでは、射出前に金型キャビティ内の空気を除去するため、ポロシティが発生する可能性はかなり低くなる。

- メリットだ: 材料の密度が高くなり、機械的特性が向上する。

- アプリケーション 溶接や熱処理を伴う部品(ギアやドライブラインなど)を使用する用途。

2.プロセスオンライン監視

新しいHPDCマシンには、射出圧力、金属温度、金型温度、冷却時間などの変数を追跡するオプションがあるセンサーと制御装置のネットワークが含まれている。

- メリットだ: 異常が発生した場合、欠陥が修正される前に、オペレーターが可能な限り早期に調整を行う。

- Apparatus Incorporated: SCADAシステム、インダイ熱電対、インジェクション制御へのフィードバックループ。

3.金型流動シミュレーション

実際に鋳造を行う前に、エンジニアはシミュレーションモデル(MAGMASOFTやFLOW-3Dなど)を使って、金型に充填される溶融金属の挙動を分析します。

- プロだ: ゲーティングシステムの最適な調整、乱流の低減、金型への完全充填に役立つ。

- 使用例: ポロシティ領域、収縮欠陥、空気巻き込み領域は、ツーリング前に見つけることができます。

4.熱機械

凝固を可能な限り均質にするため、温度をうまくコントロールする必要がある。

- 設備 冷却水または油性チューブ、ダイヒーター、溶射。

- アドバンテージだ: これにより、寸法のばらつきや金型の摩耗がなくなり、工具の寿命が延び、一貫性が高まります。

その他の支援策

- X線とCTスキャン: これらは、気孔や介在物などの内部欠陥をチェックする非破壊的な方法である。

- 圧力テスト: 鋳物は、それが動作する圧力に対応できることを保証するためにテストされます。基本的に流体を扱う部品を扱います。

- ダイコーティング 特殊表面処理(窒化、PVDなど): 特殊な表面処理を施せば、熱衝撃やアルミはんだ付けに対する耐性を高めることができる。

アルミニウムHPDCの電気自動車(EV)構造への関与

世界の自動車産業が電気自動車へと急速に移行する中、アルミベースの高圧ダイカスト(HPDC)の組み合わせは戦略的な局面を迎えている。従来の自動車とは対照的に、電気自動車はその重量に非常に敏感であり、軽量材料の使用は航続距離の延長、効率の達成、バッテリーパックの余分な重量の相殺に貢献します。アルミHPDCは理想的な答えを持っており、構造的な要求だけでなく美的な要求も満たす、洗練された軽量部品の製造を可能にする。

メガキャスティングとしても知られる大型構造鋳物は、最も効果的な用途のひとつである。これは、一連の溶接またはボルト止めされた鋼鉄部分の代わりに使用される、一体型の巨大なアルミニウム部分である。例えば、最近のいくつかのEVプラットフォームでは、HPDCがリアアンダーボディ構造全体を一体鋳造している。これにより、車両重量を数キログラム軽量化し、組み立てを容易にし、構造剛性を高めることができる。

また、バッテリーボックス、モーターハウジング、インバーターブラケット、アルミHPDC製の熱管理プレートなど、非常にデリケートなEV部品が使用されている。このような部品は軽量であるだけでなく、優れた熱伝導性と耐食性が必要ですが、これはアルミ合金で実現できます。冷却チャネル、取り付け機能、補強リブを鋳造に組み込むことができるため、後加工や余分な部品の量を削減することができます。

EVの設計が絶えず変化する中、HPDCの多用途性は、メーカーが迅速に部品をカスタマイズし、新しいバッテリーレイアウトやモーター位置のニーズに合わせてそれらの部品の生産を増やすことができることを意味する。HPDCは、アルミニウムのリサイクル性やエネルギー効率など、他のあらゆる要素とともに、電気モビリティの未来を促進する役割を担っている。

アルミニウムHPDCの持続可能性と環境パフォーマンス

アルミニウム高圧ダイカスト(HPDC)を現代の製造業に取り入れることは、生産の全体的な効率を補うだけでなく、環境保全の国際的な取り組みとも密接な関係があります。排出物を削減し、廃棄物を節約する産業界の努力により、アルミニウムHPDCは環境に優しい製造業にとって非常に望ましいアプローチであることが証明されています。

HPDCにおけるアルミニウムのリサイクル

アルミニウムは非常に容易にリサイクルできるため、本来は環境に優しい素材である。驚くべきことに、1kgのアルミニウムをリサイクルするのに使用するエネルギーは、原料のボーキサイト鉱石から軽金属を製造するよりも95%少ない。HPDCプロセスでは、スクラップをほぼクローズド・ループ・システムで処理することができる。これは、余分な材料(スプルーやランナー)を処理する際に発生するスクラップを回収し、再溶解して現場で再処理することを伴う。これにより、原材料の使用量が削減され、鋳造工程における環境負荷の低減に大きな効果がある。

軽量化と燃費

自動車業界において、燃費向上と排出ガス削減の手段として、軽量化は非常に重要です。アルミHPDC部品の重量は、同等のスチール製部品よりも最大60%軽く、自動車メーカーは、より少ないガソリン消費量の自動車を製造したり、電気自動車の航続距離を自動化したりすることができる。調査によると、車両の重量が10%減少するごとに、燃費が6~8%向上することが実証されており、軽量アルミ部品の気密封止押出成形は、よりクリーンな輸送の鍵となります。

製品のライフサイクルにおける炭素排出量の削減

鋳造における持続可能性は、生産工程を中心としたものではありません。アルミニウム部品を使用することで、自動車の寿命を通じて炭素排出量を削減することができます。さらに、HPDCのインフラが溶解と鋳造に再生可能エネルギーを使用することで、アルミニウム部品の炭素強度は大幅に減少します。このような利益は、環境基準や企業のエコロジー目標に拍車をかけるものである。

よりクリーンで環境に優しい鋳物工場

最新のHPDC鋳物工場では、水のリサイクル、排出ガスフィルターシステム、インテリジェントなエネルギーソリューションといった形で、環境に配慮した製造も行われている。このような対策は、大量鋳造による生態系への影響を最小限に抑え、HPDCを環境に優しい産業社会への移行に不可欠なプロセスのひとつに位置づけている。

結論

両方の活用 アルミニウム合金 とHPDCプロセスは、現代の製造業、特に自動車産業とエレクトロニクス産業に変革をもたらしました。アルミは軽量素材であり、さらにアルミの性能とHPDCによる大量生産能力が加わることで、今日の高性能ニーズを満たす強力な組み合わせとなります。合金の技術革新と鋳造ギアの変化により、私たちはこの重要なコンビに、より高い有効性、持続可能性、設計力を持たせることができるはずです。

0コメント