アルミニウム砂型鋳造は、アルミニウム合金の部品やコンポーネントを製造する一般的な方法のひとつで、柔軟性、経済的コスト、複雑な形状の鋳造が可能という利点を兼ね備えています。このプロセスで使用される技術は、溶融アルミニウムを砂型に流し込み、冷却・凝固後に固形部品を作成することです。自動車、航空宇宙、製造業などにおいて、複雑な部品や試作品、大量生産品を作るために需要が高い。ここでは、アルミ砂型鋳造の基本、工程、利点、用途について説明する。

アルミ砂型鋳造とは?

アルミ砂型鋳造は、アルミ合金を溶かして砂型に流し込む金属鋳造プロセスです。鋳造する部品の型の周りに砂型を圧縮して型を作り、そこに溶けたアルミニウムを流し込む穴を作ります。一定時間後、アルミニウムは冷えて固まり、鋳型を壊して最終的な部品を見せます。砂型鋳造Vは、最も古く、最も柔軟な鋳造方法のひとつで、小型のアルミ部品から大型のアルミ部品まで製造することができます。

アルミ砂型鋳造の魅力とは?

- 安い: 中・少量生産、特に複雑で大型の部品を比較的安価に生産することができる。

- 柔軟性がある: 柔軟性があり、単純な形にも複雑な形にも対応できる。

- 汎用性がある: アルミニウムは非常に汎用性が高く、軽量で腐食しないため、自動車ボディ、航空宇宙、あるいは産業機械など、さまざまな用途に使用できる。

アルミニウム砂型鋳造のプロセスは、重要な製造プロセスです。シンプルで汎用性が高く、頑丈で耐久性のある部品を手頃な価格で製造することができます。

アルミニウム砂型鋳物の加工

これらは、アルミニウム砂型鋳造の一般的な手順に関わる重要なステップである:

- パターンメイキング: アルミ砂型鋳造の最初の部分は、パターンを作成することから始まります。型紙は、製造される部品の複製で、通常、ワックス、金属、その他の非永久的な物質で構成されます。型紙は、アルミニウムが冷えるにつれて収縮することを考慮して作られ、型紙は通常、鋳造後に型紙を簡単に剥がせるように、薄い砂の層か他のコースでコーティングされます。

- 金型製作: 型紙が用意されると、その型紙を使って鋳型を形成する。型を形成するために、砂と結合剤の組み合わせを一緒に詰めることによってパターンを覆います。これは通常、特殊な砂に粘土や樹脂などの結合剤を加えて固めたものです。模様の周囲にしっかりとした型を作るため、砂はしっかりと圧縮され、溶けたアルミニウムが流れて部品を形成する余地を残します。

- コア作り: 鋳造する部品に中空の出口や空洞がある場合は、それを鋳造し、次に中子を作って鋳型の空洞に鋳込む。その後の鋳造では、砂や他の材料で構成された中子を用意し、最終的な鋳物で内部の特徴が望ましいようにそれらを配置する。

- 溶かすことと注ぐこと: 鋳型を準備した後、炉でアルミニウムを溶かす。アルミニウムの融点は比較的低い(約660℃、華氏1220度)ので、鋳造するために溶かすのは簡単です。溶けたアルミニウムはその後、鋳型のキャビティでゲートシステムまたはスプルーをゆっくりと通過します。鋳型はパターン形状をとり、金属は鋳型を満たします。

- 注湯と凝固: 鋳型を流し込むと、溶けたアルミニウムが冷やされて固化します。冷却の速度は、材料の最終的な特性、例えば材料の強度や表面仕上げに影響を与える可能性があります。鋳物の大きさや複雑さによっては、冷却に数分から数時間を要することもあります。

- 鋳型を外す: 金型はアルミニウムを冷却して固化させる作用によって破壊される。通常、手動または機械で操作する。砂の中の鋳型を壊して部品を取り出す。

- 仕上げ: 部品を取り外した後、サンドブラスト、機械加工、表面処理などの仕上げ工程を経て、好みの寸法、質感、仕上げにすることができる。

アルミニウム砂型鋳造の形態

砂型アルミ鋳造は、成形のタイプや成形材料の観点から、いくつかの異なるタイプに分類することができます。すべてのタイプは、使用や生産のさまざまな分野でよりよく適用されるユニークな特性を持っています。アルミニウム砂型鋳造の主なカテゴリーには次のようなものがあります:

- グリーン・サンド・キャスティング

- 樹脂砂型鋳造

- 金型鋳造(またはロストフォーム鋳造)

- ノー・ベーク・サンド・キャスティング

- これがコールドボックス砂型鋳造である。

- 精密砂型鋳造はシェルモールドと呼ばれた。

1.生砂鋳造

砂型鋳造の最も一般的で最も安価なタイプは生砂型鋳造である。砂、水、粘土を組み合わせて鋳型を完成させる。これは、湿った砂や生砂の上に鋳型を作ることによって行われ、必要な接着性を与えます。生砂で作った鋳型は簡単に作ることができ、何度も使うことができる。

メリット

- これらは安価で、少量から中量の生産に簡単に適用できる。

- 大きな部品から小さな部品まで製造できる。

- 金型製作のプロセスはシンプルで、時間も節約できる。

- 砂のリサイクルは、鋳造のたびに行うことができる。

デメリット

- 他の鋳造方法と比較して、鋳型の質感が不均一である。

- 低次元の精度

- 金型に含まれる水分は、缶に多孔性をもたらす可能性がある。

アプリケーション

- エンジンブロックとシリンダーヘッドは自動車部品である。

- 大型産業機械

- 機械の各部

2.樹脂砂型鋳造

レジンサンドキャストでは、砂と人工的に形成された樹脂を混合し、結合材として使用します。この工程では、レジンボンディング剤がより強くなるため、グリーンサンド工程よりも強固で永久的な鋳型が得られ、その結果、表面品質と強度が得られます。レジンサンドは難易度が高いため、より複雑で微細な鋳型設計が可能になります。

メリット

- 高品質な仕上がりと滑らかなパーツを生み出す。

- 優れたタイプのカビは、耐性が強いという特徴がある。

- 生産速度の向上と小型化部品の削減を可能にする。

デメリット

- 生砂に比べて材料費が高い

- 樹脂を硬化させるのに時間がかかる。

- これらは非常に大きな鋳物には適していない。

アプリケーション

- 精密技術の構成要素

- ギアやタービンなど、高い仕上げが必要な部品。

- 航空宇宙および自動車部品。

3.ロストフォーム鋳造 (Lost Foam Casting)

この鋳造法は、多くの自動車の生産に使われている。型は発泡スチロールの殻の形をしており、セラミックスラリーでコーティングされている。伝統的な製法では、発泡体の形状が高温の金属によって液化され、鋳型となる穴が形成される。これは、通常の金型では複雑な形状を作るのに役立つという点で有益である。

メリット

- 私は複雑なフォームを適切に作成することができます。

- 美しい形と装飾の傑作。

- 優れた仕上げを提供し、通常はほとんど仕上げを必要としない。

デメリット

- 伝統的な砂型鋳造に比べれば高価だ。

- セラミックシェルを硬化させる必要があるため、より時間がかかる。

- 大量生産には使えない。

アプリケーション

- タービンブレードは航空機の部品である。

- 医療機器の精度医療の精密機器

- 小さなことの断片。

4.ノーベーク砂型鋳造

ノーベーク砂型鋳造では、乾燥や焼成を必要としない化学バインダーで混合砂を結合させる。鋳型を作り、それを使って鋳造することができる。混合砂はノーベークサンドで作られ、通常は熱ではなく化学的に硬化させるため、用途によってはより効率的になる。

メリット

- 食材を焼いたり乾燥させたりしないので、従来の方法よりも早い

- 表面的な州は良い形で完成した

- これは少量生産と中量生産に使用される。

デメリット

- バインダーの硬化に時間がかかるため、大量生産には向かない。

- シェルモールドのように、精度が落ちる可能性が高い。

アプリケーション

- 中小規模の工業部品。

- 工業用溶接、例えばブラケット、フランジ。

- どの国にもある複雑な形。

5.砂型鋳造コールドボックス

コールドボックス砂型鋳造 鋳型の構造には、低温硬化型の化学バインダーが使用される。バインダーは砂と混合され、出来上がった混合物は型箱の中で作品のデザインの周りに押し付けられる。混合砂はガス(通常はアミンガス)によって鋳型の中で固められ、これはパッキングによって行われる。この方法は、最も複雑で精密な部品の製造に必要な高強度の鋳型を作ることができるという利点がある。

メリット

- 非常に強く、寸法精度も高い。

- 薄肉で複雑な部品の製造に使用できる。

- 成型品の欠陥、すなわち空隙や収縮を最小限に抑えるのに役立つ。

デメリット

- 原材料費の禁止

- 特別な待遇と道具がある。

アプリケーション

- タービンブレードの超合金は航空宇宙製品の一例である。

- 正確でなければならない部品、シックスシグマエンジニアリング

- 部品メーカーの業績

6.正確な砂型鋳造

シェルモールドとは、微細な砂の混合物を金属製のパターンに塗布する工程を指す。金属パターンが加熱されると、微細な砂(一般にバインダー、例えばケイ酸ナトリウムと結合)がパターン上に置かれ、熱を放置して砂パターンを硬化させる。このような鋳型は炉で鋳造される。この工程での精度は、表面仕上げの良さと寸法の正確さである。

メリット

- 簡単で正しい。

- 小型から中型部品の鋳造に最適である。

- 鋳造後の機械加工が少ない。

デメリット

- 生砂鋳造に比べてコストと時間がかかる。

- 複雑さがかなり低い、より小さな部品に限られていた。

アプリケーション

- 精密部品とは、歯車やバルブなどの機械部品である。

- 医療用インプラントもまた、高精度のインプラントである。

- 表面仕上げ:表面仕上げが必要な部分

アルミニウム砂型鋳造材料

これらはアルミニウム砂型鋳造の材料によって様々な種類があり、最終製品の作成に非常に重要で、その品質に加えて強度と耐久性を定義します。主な原材料は、母材(アルミニウム合金)、成形砂、結合材、添加剤です。これらはどのようなもので、どのように作用するのか。そのひとつひとつに迫ってみたい。

1.アルミニウム合金

アルミニウム合金は、最終製品の強度、耐食性、鋳造の容易さを決定するため、砂型鋳造のプロセスにおいて非常に重要です。他のあまり特徴的でない合金には、A356、A380、A413があり、これらは自動車や航空宇宙部品のような使用分野や、延性、流動性、耐摩耗性のような特性仕様に基づいています。

2.成形砂(砂)

鋳型のキャビティは、アルミニウムの鋳造に使用される砂で構成されている。融点が高く、入手しやすい珪砂が最も広く使われているが、より高い強度と精度を得るために、クロマイトやジルコン砂など他の種類の砂が使われることもある。砂の種類は、鋳型の熱安定性だけでなく、表面の仕上げの質にも影響するため、重要である。

3.バインダー材料

バインダーは、砂の粒子がくっつくときに鋳型に強度を与えるために使われる。生型砂型鋳造では粘土が最も一般的な材料ですが、樹脂砂型鋳造では、より精密で優れた鋳型の強度を得るために樹脂が使用されます。これらの材料は、鋳型が溶融金属の熱に対して柔軟であることを保証します。

4.添加物

添加剤は通常、砂やアルミニウムに添加され、表面仕上げや強度のような砂やアルミニウムの挙動の特定の側面を改善し、気孔率のような欠陥を減らすために使用される。添加剤は、欠陥を最小限に抑えた高品質の鋳物を作るために必要です。

5.インクルージョンと金属デバイス

アルミニウム合金は、銅、マグネシウム、シリコンなどの金属元素とブレンドされ、強度、耐食性、硬度などの特性を向上させます。アルミニウム合金は、自動車や航空宇宙部品のような極限環境に存在する害に耐性のある部品の製造において重要な役割を果たしています。

6.特殊鋳造に使用されるその他の材料

パターンはワックスやセラミックのような素材から成形され、シェルモールドやロストフォーム鋳造と呼ばれる工程で使用される。これらの材料は、特に複雑な設計を必要とする産業、例えば高性能の開発産業において、複雑で正確な部品の製造を保証する。

アルミ砂型鋳造の利点

アルミニウムの砂型鋳造プロセスには、多くの産業への応用を可能にするいくつかの利点がある:

- 費用対効果: 砂型鋳造は安価な金属鋳造のひとつであり、低・中レベルの生産に適している。砂型はリサイクルできるので、材料費も少なくて済みます。

- 柔軟性: 砂型鋳造は、サイズや形状、複雑さなど、多種多様な部品の製造に使用できる柔軟性の高い方法です。砂型鋳造は、単純な形状や複雑なデザインを製造するために使用することができ、したがって、さまざまな設計要件を満たすことができます。

- 複雑な形にも強い: アルミ砂型鋳造は、内部空洞やアンダーカットなど、他の鋳造技術では容易に作れない複雑な形状を作ることができる。

- 大型部品の鋳造能力: 大きな部品を鋳造することができない他の金属鋳造戦略と比較して、砂型鋳造では大きな部品を鋳造することも可能です。それが、自動車や航空機の大きな部品の製造に応用できる理由です。

- 素材の種類 砂型に鋳造できる金属はアルミニウムだけではありません。他の金属も鋳造することができ(銅、鋼鉄、鉄など)、そのため製造業者は、目的の製品を製造するために使用する媒体に関して、さらなる選択肢を得ることができます。

- 迅速な対応: 特にプロトタイピングに関しては、軽い工具を使用するため、セットアップにかかる無駄な時間はほとんどない。

アルミニウム砂型鋳造の欠点

あらゆる利点があるにもかかわらず、アルミニウム砂型鋳造には2つの限界がある:

- 表面の仕上げが悪い: 砂型鋳造の場合、ダイカストのような他のプロセスに比べ、表面の仕上げは少なくなります。そのため、機械加工やサンドブラストなどの加工が必要になる場合があります。

- 多孔性: 砂型鋳物では、収縮欠陥やポロシティ(鋳造材料の小さな穴)が断続的に発生することがある。これらは、特に高応力状況において、部品の弱点や劣った性能につながる可能性がある。

- 寸法公差: 砂型鋳造は、厳密な寸法公差が要求される場合には適していません。砂型鋳物は非常に柔軟ですが、ダイカストやインベストメント鋳造のような他のプロセスで達成できる公差ほど厳密ではありません。コンポーネントは、制限のある仕様に適合させるために追加加工が必要になる場合があります。

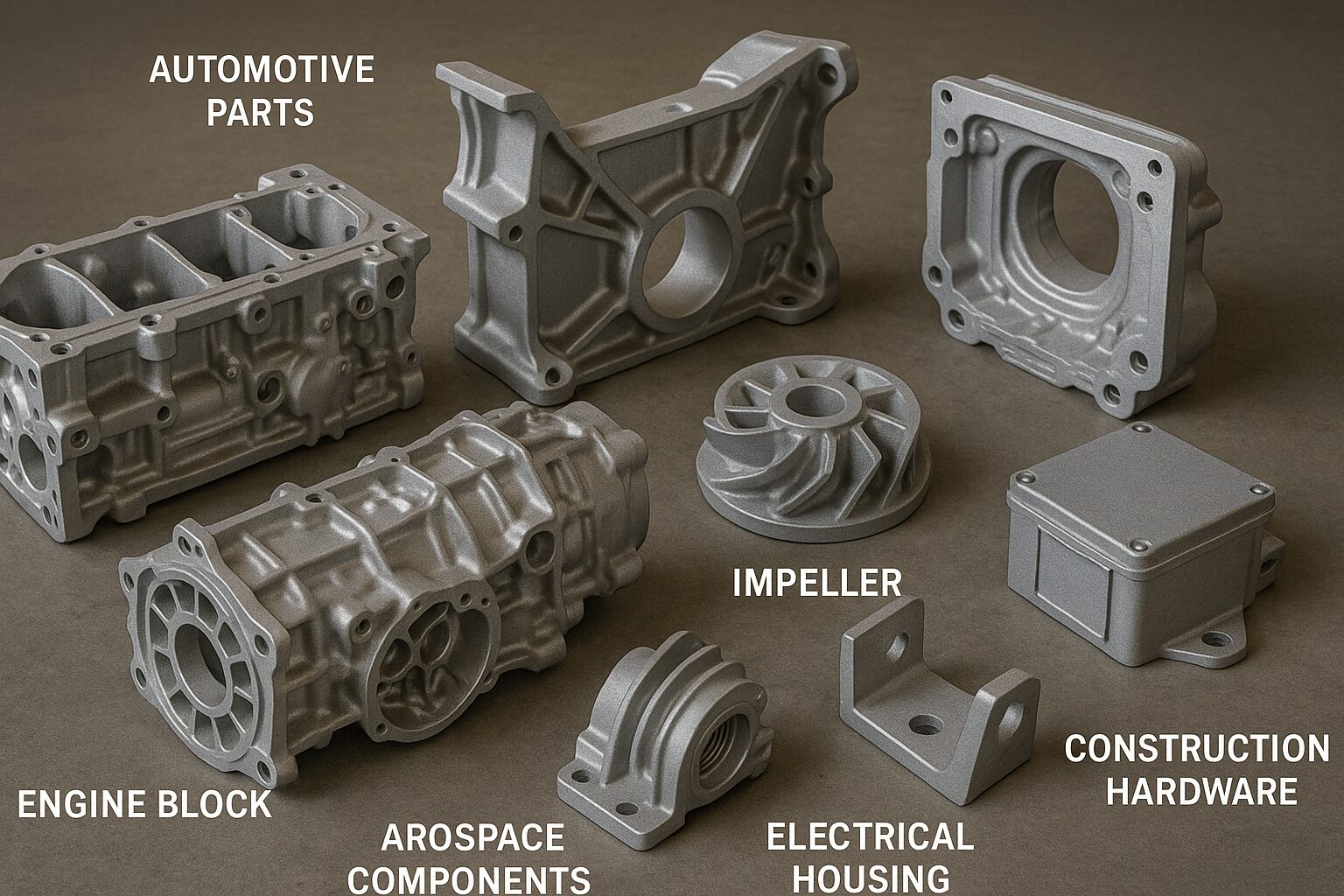

アルミニウム砂型鋳造の用途

アルミニウム砂型鋳造は、耐久性があり軽量で複雑な部品を必要とする多くの産業で応用されています。用途一般的な用途には以下のようなものがあります:

- 自動車産業: エンジンブロック、シリンダーヘッド、トランスミッションケースなどの鋳造は、通常、高精度のアルミニウム砂型鋳造を利用して行われる。複雑なパターンや中空スペースの生成に使用されるという事実が、自動車メーカーによる最も適切な使用方法です。

- 航空宇宙産業: 航空宇宙産業では、アルミニウム砂型鋳造を用いて、航空宇宙エンジン、航空宇宙ブラケット、航空宇宙ハウジングなどの高性能部品を生産している。軽量という特性と鋳造技術によって得られる強度が相まって、航空機にも有効である。

- 産業機器: アルミニウム砂型鋳物は、ポンプ、バルブ、ギアなどの産業機械の部品製造によく使用されます。これらの材料は長持ちし、耐摩耗性でなければなりませんが、これもアルミニウムが提供します。

- コンシューマー・エレクトロニクス 熱を伝え、腐食に耐え、アルミニウムが望む良い品質を形成する能力を持つこのプロセスを使って、電子製品は筐体に後付けされる。

- 海洋産業: 舶用エンジンの構成部品、プロペラ、各種舶用機器のハウジングなどの舶用部品は、その耐食性により、一般的にアルミ製である。

アルミニウム砂型鋳造の未来

技術や持続可能性の発展に伴い、アルミ砂型鋳造にも変化が生じている。

1.オートメーション

インダストリー4.0と自動化は、ロボットとリアルタイムのデータ収集の助けを借りて、エラーを最小限に抑え、一貫性を高めるために、物事をより効率的かつ正確にする。

2.先進合金

鋳造部品の性能は、高強度で優れた熱特性を持つアルミニウムの新合金によって向上するだろう。これは、特に自動車や航空宇宙分野で応用できるだろう。

3.持続可能性

将来的には、使用されるアルミニウムがリサイクルされ、使用されるエネルギーと二酸化炭素排出量が少なく、それによってプロセスがより持続可能なものになるような、環境に優しい鋳造プロセスになっていくだろう。

4.3Dプリンティングの統合

金型とコアは、より複雑なデザインで3Dプリントされるため、リードタイムが短縮され、部品の生産においてより柔軟に対応できるようになる。

5.スマート素材

自己修復能力を持つ小さな素材と、鋳造部品内のセンサーは、重要なアプリケーションの機能性とリアルタイム報告を向上させるだろう。

GC精密金型:信頼できる最高品質のアルミ砂型鋳造ソリューション

このため、GC精密金型では、高品質のアルミ砂型鋳造サービスを提供する信頼できる会社です。経験とハイテク技術で、お客様の正確なご要望に応じた精密部品を提供します。私達は革新的で、費用効果が大きい解決、質の生産を保証し、または大きい大量生産が必要であるかどうか関係なく、働く量。当社の顧客は自動車産業、航空宇宙産業、産業機器産業で、効率的、堅牢、迅速なサービスを提供するために当社を信頼しています。アルミ鋳造をご注文の際は、ぜひ当社をお選びください。

結論

アルミ砂型鋳造は重要な製造技術であり、多くの産業において軽量で耐久性のある複雑な部品の製造に重要な役割を果たしている。手頃な価格で柔軟性があり、精巧なデザインの製造が可能です。それにもかかわらず、表面仕上げや寸法に問題があるにもかかわらず、自動車、航空宇宙、工業製品の大量製造に使われ続けている。アルミ砂型鋳造は汎用性が高く、費用対効果に優れているため、アルミニウム部品を製造する適切かつ効率的な技術が必要な場合に、製造業者がこの技術を利用する理由のひとつとなっています。

砂型鋳造プロセスにおける重要な要素、プロセスの長所と短所に関する適切な知識があれば、産業界は、製造要件に関してこのプロセスをどのように活用するかについて、十分な情報に基づいた決定を下すことができる。

よくあるご質問

1.では、GC精密金型はどのような業界で活躍しているのでしょうか?

GC精密金型は、自動車、航空宇宙、産業機器、家電業界などのさまざまな業界に最高のアルミ砂型鋳造サービスを提供しています。私達の専門知識はあなたの必要性に適する精密部品の製造にあります。

2.なぜ顧客は市場でGC精密金型が好きですか?

私たちは、最も発展した技術と環境への配慮を持つ、この分野のエキスパートです。私たちのソリューション・アプリケーションはユニークで、製造は効率的で、価格は手頃です。

3.アルミ砂型鋳造プロジェクトの平均的な所要時間はどのくらいですか?

必要な鋳造の複雑さと量に応じて、納期がかかります。私たちは、試作品であれ大量生産品であれ、納期に間に合わせ、高い品質基準を維持できるよう、お客様と協力して達成可能なスケジュールを考えます。

0コメント