ダイカストの世界では、アルミニウムが最も広く使われている金属です。軽量で強度対重量比が高いことで知られています。カスタマイズされたアルミダイカスト部品は、多くの産業で一般的に使用されています。現在、最も人気のある製造業のひとつです。

多くの産業が、このようなカスタマイズされたアルミダイカスト部品を必要としています。自動車、エレクトロニクス、医療、消費者向け製品などにその用途が見られます。ダイカスト法は、他のプロセスでは困難な複雑な形状の作成を可能にします。この技術はまた、高い効率と優れた表面仕上げを保証します。

近年、カスタムアルミダイキャストが人気を博している。企業はもはや標準的な形状を使用することを望んでいません。特定の用途に合わせて設計されたソリューションを求めているのです。ここでは、カスタム金型とカスタマイズされたアルミダイカスト部品を使用することができます。

カスタムアルミダイキャストは、様々な用途に対応したユニークな部品の設計を可能にします。自動車部品であれ、電子機器の筐体であれ、この方法に従うべきです。コスト削減だけでなく、高い強度も確保できます。

この記事では、主にカスタムアルミダイカストについて取り上げます。プロセス、製品、合金、利点について説明します。また、適切なメーカーの選び方や、アルミがダイカストに最適な理由についても学びます。

アルミダイカストとは

アルミダイカストは、溶融アルミニウムを目的の形状に変換するプロセスです。通常、溶融アルミニウムは金型(ダイとも呼ばれる)の中で高圧にさらされます。この方法は、大規模生産に非常に効率的です。複雑なデザインや形状の部品も簡単に作ることができます。余分な工程は必要ありません。つまり、カスタマイズされたアルミダイカスト部品はすべて同じ結果に直面し、同じ手順を踏むことになります。

この工程では、カスタマイズされたアルミダイカスト部品が優れた寸法精度で出来上がります。この方法では、追加の仕上げ作業を最小限に抑えることができます。なぜ人々はこの方法を選ぶのでしょうか?アルミダイカストは軽量ですが、産業用途に適した丈夫で耐久性のある部品ができます。

カスタムアルミダイカストのご紹介

カスタムアルミダイカストは、標準的なダイカスト鋳造法に似ています。しかし、このプロセスを異なるものにしているのは、カスタム設計、テスト、検証の関与です。

カスタムアルミダイカストは、独自の強度、精度、耐久性が必要な場合に必要となります。また、少量生産にも大量生産にも最適です。

カスタムアルミダイキャストの主な用途のひとつは、自動車産業であることは明らかです。多くの自動車部品がこの方法で製造されています。さらに、多くの軍事および電気通信プロジェクトでは、独自のニーズを満たすためにカスタムダイカスト工程が必要です。消費者ビジネスでさえ、この製造方法に大きく依存しています。

カスタムアルミ鋳造部品のプロセス

カスタマイズされたアルミダイカスト部品は、他の合金と同様のカスタマイズプロセスを経ます。Aludiecastでは、お客様のご要望をお伺いします。そして、それを分析し、製造ステップを準備します。最後にテストを行い、適切な納品先にお届けします。製造工程全体を拡大すると、以下の9つのステップに分けることができる。

ステップ#1:デザインディスカッションと要求分析

工程はお客様との詳細な打ち合わせから始まります。Aludiecastでは、すべての仕様を収集し、部品の目的を理解します。要求リストには通常、サイズ、形状、公差、表面粗さ、強度のニーズが含まれます。

また、図面や3Dモデルがあればご提供いただくことも可能です。そうでない場合は、私たちのデザイン・チームがビジュアライゼーションのためのモデルを準備します。この段階では、作業を進める前に細部まで明確にすることが不可欠です。したがって、良好なコミュニケーションが非常に重要です。信頼できるカスタマーサポートチームを持つメーカーを選ぶ必要があります。担当者は、あなたが何を望んでいるかを理解していなければなりません。彼らは、あなたの要求を社内のチームに正確に伝えなければなりません。

設計段階では、製造の実現可能性も検討する。エンジニアは通常、設計が効率的に鋳造できるかどうかを検討します。何よりも、この段階によって、プロジェクトが明確で強固な基礎の上にスタートすることが保証される。

ステップ#2:プロトタイプ開発

高価なダイカスト金型を作る前に、試作品を作ることが重要なステップとなる。このプロトタイプは通常、ダイカストではなく他の方法で作られる。この場合、プラスチック、樹脂、CNC加工アルミニウムなどが代表的な材料となります。プロトタイプを作る目的は、デザインを実際の形でテストすることです。製品のサイズ、外観、人間工学をチェックすることができます。

プロトタイプは、エンジニアが他の部品との組み立ての適合性をチェックするのにも役立つ。ここでの変更は容易であるため、コスト削減の段階でもある。調整が必要な場合は、金型開発の前に設計を更新します。

プロトタイプが承認されれば、自信を持って次の段階に進むことができます。こうしてリスクを減らし、時間を節約することができます。

ステップ#3金型設計とシミュレーション

試作品が承認された後、ダイカスト金型の設計に入ります。金型はダイカストで最も重要な部分です。製品の最終的な形状と精度を決定します。金型を作成する前に、エンジニアは通常、金型をバーチャルでシミュレーションし、テストします。金型内でアルミニウムがどのように流れるかを観察することが不可欠です。

試験中、収縮、気泡、亀裂など、起こりうる問題もチェックする。シミュレーションを行うことで、問題が起こる前に予測することができる。その後、効率と耐久性を考慮して設計が調整される。

ステップ#4金型製造

一旦 金型設計 が承認されると、金型の製造が始まる。金型の複雑さに応じて、さまざまな方法が用いられます。CNCマシンや放電加工機などのツールが必要になることもあります。Aludiecastでは、承認された設計に従って各部品を成形します。

金型部品は、その硬度と耐久性を高めるために追加の熱処理を必要とする場合がある。鋳型は鋳造工程で高い圧力と温度に耐えなければならない。

機械加工の後、金型は徹底的な検査を受けます。すべての寸法をチェックし、精度を確認する。この段階で些細なミスがあると、生産に大きな支障をきたす可能性がある。この検査に合格して初めて、金型はダイカスト製造に認可されるのです。

ステップ5:ダイカスト製造

金型の準備ができたので、ダイカストの段階に移る。ここでは、溶けたアルミニウムを高圧で金型に注入する。金属は素早く金型を満たし、その形になる。数秒で冷却され、金型が開かれる。

金型を開くには、排出ピンを使う方法と、制御されたプログラムを使う方法がある。自動化されたものは通常、すべての作業を自動的に行います。手作業は必要ありません。

この段階は、同じような部品を繰り返し作る工程です。カスタマイズされたOEMアルミダイキャストボックス、アンテナハウジング、自動車部品などがその例です。この段階では、短期間で数百から数千の部品を開発することができます。

ステップ#6:後処理と機械加工

鋳造後、部品はまだ完成していない。滑らかな表面に仕上げるためには、まだいくつかの追加作業が必要です。この段階では、最終的な製品の形状に基づいて、さまざまな機械加工技術を適用します。ダイキャスト部品から余分な材料を取り除きます。必要に応じて、穴あけ、ネジ切り、ブラインドホールの加工も行います。

一方、表面仕上げは外観と耐久性を向上させる。表面仕上げの種類は選ぶことができる。代表的な仕上げ技術には、粉体塗装、陽極酸化処理、塗装、研磨などがあります。これらの仕上げは、腐食から保護し、製品全体の外観を向上させます。

後処理は通常、各パーツがプロジェクトのニーズに合致していることを確認します。このステップは、最終的なパーツによって柔軟に対応します。

ステップ#7:品質検査

カスタマイズされたアルミダイカスト部品は、厳格な品質検査を受けます。このステップでは、サイズの測定、欠陥、傷、気泡のチェックが行われます。機械的検査には、強度、硬度、耐圧性などが含まれます。重要な部品については、X線検査やCMM検査で内部品質を確認するのが理想的です。

その目的は、すべての部品がお客様のご期待に沿うものであることを確認することです。検査に合格するまでは製品を出荷しません。このステップでは通常、カスタマイズされた アルミダイキャスト 私たちが製造する部品は信頼できる。

ステップ#8:組み立て(オプション)

時には、カスタマイズされたアルミダイカスト部品の完全なアセンブリを要求する顧客も少なくありません。例えば、卸売りでカスタマイズされたアルミダイキャスト製筐体には、上部筐体と下部筐体が含まれることがあります。あるいは、歯科椅子工場用のアルミダイカスト部品を他の部品と組み合わせることもあります。

組み立ては、お客様の時間を節約し、すぐに使えるソリューションを提供します。お客様のプロジェクトのニーズに応じて、ネジ、溶接、接着剤などを使用します。組み立てが完了したら、最終製品の品質を保証するために再テストを行います。このようにして、カスタマイズされたアルミダイカスト部品のスムーズな動作と長期的な耐久性を確保することができます。

ステップ#9:梱包と発送

最後のステップは梱包と出荷である。出荷する前に、部品を洗浄し、準備する必要があります。Aludiecasting工場では、輸送中の損傷を防ぐために、常に保護包装を使用することを保証します。プチプチ、発泡スチロール、特注の箱などが代表的な保護方法です。

さらに、正確な識別と追跡のためには、適切なラベリングが不可欠です。すべての準備が整ったら、製品は航空貨物または海上貨物で出荷されます。通常、お客様のご希望により発送の種類が決まります。

カスタムアルミダイカストの製品と用途

多くの産業がカスタマイズされたアルミダイカスト部品を必要としています。その強度、軽量性、精密性により、多くの重要な用途に最適です。一般的な使用例としては、電子機器、医療機器、自動車部品、日用消費財などが挙げられます。

カスタマイズされたダイカストアルミエンクロージャ卸売

アルミダイキャスト製エンクロージャーはあらゆるところにあります。例えば、カスタマイズされたOEMアルミダイキャストボックス、LEDドライバー、バッテリーシステム、エンジンユニット、その他同様の部品などがあります。アルミダイカストが選ばれる理由は、その素材全体の効率にあります。そのため、大量生産で耐久性があり、長持ちする部品を製造するのに理想的な選択肢となります。

アルミニウムは歯科椅子の注文の工場ダイ カストの

医療分野では、非常に正確で、正確な仕様で作られるカスタムツールが重要です。このため、製造業者は金属ダイカストを使用して、歯科用椅子、病院用ベッド、手術用具を製造しています。カスタマイズされたアルミダイカスト部品を作るために、この分野では幅広い用途があります。

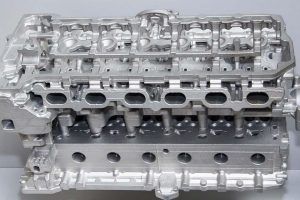

自動車部品

自動車分野では、軽量で安定した性質がより重要である。そのため、アルミニウム合金をエンジンブロック、トランスミッションハウジング、各種ブラケットの製造に利用しています。また、現代の自動車には欠かせない複雑な形状を作ることもできます。

消費者製品

アルミニウムは、消費財に最も使用されている金属のひとつである。電話やノートパソコンの筐体、洗濯機、電子レンジの部品などがその例である。その他、カメラ、オーディオシステム、家電製品などがある。

カスタムダイカストに使用されるアルミニウム合金

カスタマイズされたアルミダイカスト部品製造では、通常様々な種類のアルミ合金を使用します。それぞれの合金には独自の利点と用途があります。ほとんどの場合、お客様は正確な合金の種類を決定します。以下は、カスタマイズされたアルミニウムダイカスト部品の製造において最も一般的に使用されるアルミニウム合金です。

ADC12 アルミニウム合金

ADC12は、最も広く使用されているアルミダイカスト合金の一つです。この合金は、アルミニウム(8.5~9.5%)、シリコン(0.7~1.3%)、鉄(0.35%)、その他多くの元素の混合物です。この合金はバランスのとれた機械的特性を持ち、コストパフォーマンスに優れている。

A380アルミニウム合金

A380は北米地域で最も一般的で汎用性の高い合金です。8.5~9.5%のアルミニウムと3.0~4.0%の銅に他の元素を加えたものである。引張強度は325MPaで、様々な分野で幅広い用途がある。

AlSi9Cu3 または EN AC-46000

AlSi9Cu3合金はA380とよく似ており、鋳造性に優れている。さらに流動性が高く、薄肉部品に適している。この合金は延性が低いが、200℃までの温度に耐えることができる。

ADC 10 アルミニウム合金

ADC10はADC12と共通の特徴を持ちますが、延性が向上しています。ADC10は、鋳造後に部品を曲げたり成形したりする必要がある場合によく使用されます。このような特徴は、特定のハウジングやブラケットに適しています。

AlSi12 または EN AC-44100

AlSi12もまた、その流動性と耐酸化性で知られる一般的な合金である。ここで、EN AC-44100は合金の欧州数値系呼称を示す。適度な強度と良好な被削性を持ち、繊維機械部品に多用されています。

A360アルミニウム合金

A360アルミニウム合金は、優れた疲労強度を持つ代表的な合金です。典型的な引張強さは317MPaで、最小伸びは3.5%です。しかし、重要な特性として9.0~10.0%のシリコンを含み、最終的に融点を下げる。

A383アルミニウム合金

A383アルミニウム合金は8.5-9.5%シリコンを含み、より高い硬度強度を持つ。A380を改良したもので、融点は約549℃。A380アルミ合金の良い代替品になるかもしれない。

A390アルミニウム合金

A390アルミニウム合金は、高含有シリコン混合合金(16-18%)です。エンジンピストンやシリンダーライナーなど、耐摩耗性が強く摩擦が発生しやすい部位に最適です。しかし、延性が低く、鋳造が硬い。

A413アルミニウム合金

A413アルミニウム合金は、その高い流動性と稠密性でも知られています。この合金は自動車分野の薄肉部品の製造に適しています。ケイ素含有量が高く(11-13%)、耐摩耗性と耐食性に優れています。

EN AC-47100

この合金は、A383に相当するもう一つの欧州の合金で、同様の利点を提供する。非常に複雑で、加熱すると破れやすい部品に使用されます。さらに、この合金は耐久性と鋳造性に優れています。

カスタムアルミダイカストの利点

他の方法ではなく、なぜダイカストが使われるのか不思議に思うかもしれない。 CNC加工 またはEDM。金属鋳造プロセスであっても、インベストメント鋳造や砂型鋳造など、他の方法を検討してはいかがでしょうか。カスタムアルミダイカストを検討すべき理由はいくつかあります。

複雑な形状を扱う能力

ダイカスト金型は、複雑なデザインや形状を簡単に作ることができます。薄い壁、部品、小さなディテール、取り付けベースなどの一体化した機能を1つの工程で作ることができます。

高い生産効率

ダイカスト工程はサイクルタイムがスピーディーです。カスタムアルミダイカスト金型の準備が整えば、数千個のカスタマイズアルミダイカスト部品をわずか1日で生産することができます。そのため、大量生産ビジネスに適しています。

大容量でも費用対効果抜群

初期コストは高くなるかもしれない。しかし、長期的に見れば、高速かつ最小限の後処理により、部品当たりのコストは低下する。したがって、この方法は、大量に製造する場合により経済的な選択肢となる。

優れた表面仕上げ

ダイカストによって製造されるカスタマイズされたアルミダイカスト部品は、滑らかで高品質な表面仕上げを持っています。部品ごとに追加の後処理が必要ない場合もあります。最終的には、全体的なコストを削減することができます。

高精度と厳しい公差

鋳造に使用される鋼鉄製の金型は極めて精密です。どの金型でも結果は一定で、公差は±0.002″から±0.004″です。

材料効率

ダイカストはニアネットシェイププロセスであるため、完成品は適切なサイズに非常に近い。その精度の高さにより、材料の無駄が少なく、信頼性の高い方法です。

強度と耐久性

カスタマイズされたアルミダイカスト部品は、その高い強度対重量比で知られています。急速冷却により、しっかりとしたきめ細かい表面が形成され、全体的な強度と耐久性が向上します。また、要求の厳しい用途に最適です。

機能の統合

穴、リブ、ロゴなどのオプションの特徴を含めて、ダイをデザインすることができます。これらの小さな特徴は、複数の小さな部品に取って代わることができます。そのため、組み立てが不要となり、製品が簡素化され、コストが削減されます。

スケーラビリティ

カスタムアルミダイキャストは拡張性に優れています。同じ金型を使って、少量生産から数百万個の大量生産まで対応できます。さらに、小ロットの注文をする前に、金型の正当性を確認することができます。

アルミダイカスト部品を選ぶ理由

また、なぜ亜鉛合金や他の合金ではなく、アルミニウム合金が使われるのか不思議に思うかもしれません。アルミニウム合金は様々な理由で理想的です。軽量であり、広く入手可能であり、もちろん重量に比べて強度が高いのです。 カスタマイズされたアルミダイカスト部品に、アルミ合金を使用する理由は以下の通りです。

軽量

アルミニウムは低密度材料であり、最も軽い金属のひとつです。これは、自動車や航空宇宙産業など、軽量性が最優先される用途にとって極めて重要な特性である。

高強度重量比

前述したように、重量が軽いにもかかわらず、強度は抜群だ。ダイカストの場合、軽くて丈夫な部品を作ることができる。これらの部品は、過酷な条件下で高い応力に対応するのにも適している。

優れた耐食性

アルミダイカストは耐食性に優れている。当然、アルミニウムは空気に触れると層を形成します。そのため、ダイカスト部品は様々な環境条件下で耐久性を発揮します。

高い熱伝導性と電気伝導性

アルミニウムは熱と電気の両方の伝導性に優れている。そのため、回路のヒートシンクや電気ハウジングの部品などを作ることができます。これらの部品は、電気や熱を流出させるために必要不可欠なものです。

より良い鋳造流動性

ある種のアルミニウム合金は、溶融時に高い流動性を持つ。そのため、複雑で入り組んだ金型の空洞を埋めることができる。この特性は、複雑な幾何学的形状を作る上で重要な役割を果たします。

コスト効率

ご承知のように、ダイカスト金型の初期費用は高くつくことがあります。しかし、材料費とシステム全体のコストが低いため、それを補うことができます。補うだけでなく、このプロセスは、大量生産において部品あたりのコストを非常に低く抑えることにもつながります。

幅広い合金の選択

特にダイカスト法には、多種多様な合金がある。それぞれの合金は明確な特性を提供します。それは製造材料の組み合わせによるものです。ですから、用途にぴったり合ったものを選んでください。

高いリサイクル性

アルミニウム部品は、その素材特性を失うことなく、ほぼ無限にリサイクル可能です。さらに、これらの部品は長持ちするので、環境に優しいのです。アルミニウムを溶かして何度でも使えます。

表面仕上げの柔軟性

金属ダイカスト部品は、成形直後は滑らかな仕上げです。しかし、鋳造後のさまざまな仕上げも可能です。見栄えを良くするために、塗装、粉体塗装、アルマイト処理などを施すことができます。

カスタムアルミ熱間鋳造対冷間鋳造

カスタマイズされたアルミダイカスト部品は、もっぱらコールドチャンバーで製造されます。重要な違いは、溶融材料の扱い方にあります。ホットチャンバー・プロセスでは、通常、溶解ポットが鋳造機に連結されています。この設計は、亜鉛(Zn)やマグネシウム(Mg)合金などの低融点金属にのみ適しています。

コールド・チャンバー・プロセスでは、通常、金属は別の炉セクションで溶解される。その後、溶融金属は取鍋によって射出成形金型に移される。溶解ユニットの分離は、高い融点を扱うことができます。アルミニウムを損傷させることなく扱うことができる。

カスタマイズされたアルミダイカスト部品メーカーの選択

正しい鋳造方法とアルミニウム合金を選択しても、適切な製造業者を選択することは依然として重要です。カスタマイズしたアルミダイカスト部品が高品質であることを保証するには、それを保証する生産施設を提供する必要があります。この場合、製造業者を慎重に見極める必要があります。以下の要素を分析して結論を出し、あなたのプロジェクトに最適なダイカスト工場を見つけることができます。

技術的専門知識

優れたメーカーは、鋳造プロセスに関する深い知識を持っていなければならない。DFMを最適化することで欠陥を減らし、効率を高める方法を知っていなければなりません。この専門知識は、高品質の最終製品を保証します。

研究開発経験

専門的な研究開発チームを有する工場を探す。彼らの専門知識は、デザインや技術的な問題に関連する問題を解決するのに役立ちます。

デザイン&エンジニアリング・サポート

優れたメーカーは、デザインからエンジニアリングまで幅広いサポートを提供できる。3Dモデリングからプロトタイピングまで、あらゆることをサポートしてくれる。そのため、最適な結果を得るために、このサポートを検討してください。

金型製作能力

金型製作の品質は最終製品の品質に直接影響する。金型製作を自社で行っている企業は、工程をよりよく管理することができる。彼らは精度を保証し、即時の問題に対して調整することができます。

品質管理と認証

評判の良い工場は、プロセス全体を通じて厳格なプロトコルを遵守しなければならない。さらに、ISO 9001のような認定資格を保持している必要があります。これらの認証は、一定の品質へのコミットメントを示すものである。

後処理能力

多くの部品は、鋳造後にさらなる加工を必要とする場合がある。機械加工、表面仕上げ、メッキなどである。そのため、後加工を行える事業者を選ぶべきです。そうすることで、製品に光沢が生まれます。

鋳造部品の組み立て能力

複雑な部品の場合、組み立てサービスが必要になることもある。組み立て工程を提供している会社を選ぶ方が有利だろう。そのような能力は、お金と時間を同時に節約することになる。

信頼できるカスタマーサポート

信頼できるカスタマーサポートも重要な要素だ。信頼できる会社には、最新情報を提供するカスタマーサポートチームがあります。メーカーを選ぶ前に、カスタマーサポートを検討してください。

信頼できるパートナーとしてのアルディキャストの紹介

Aludieは中国の有名なダイカスト会社の1つで、東莞市に位置しています。弊社とパートナーになれば、メーカーだけでなく、専門チームも得られます。私達は高い製造効率の精密工学を提供し、あなたの考えに生命を吹き込みます。ISO 9001、ISO 14001、IATF 16949などの認証を取得し、お客様に最高の体験をお約束します。

最後の言葉

カスタムダイカストは、金属部品を製造するための効果的なプロセスです。あなたは、このトピック全体について入念な議論を経てきました。ダイカストがどのように機能するのか、そしてどのように信頼できるメーカーを選べばよいのか。ダイカストに関してさらにご質問がある場合は、ご遠慮なく下記までお問い合わせください。 お問い合わせ.私たちのフレンドリーなチームは、いつでもあなたをサポートし、前進させる準備ができています。

0コメント