ザマック3は亜鉛合金。簡単に鋳造できる。丈夫で安定している。4%のアルミが流動性を助けます。これが細かいパーツを可能にする。自動車、電子機器、金物などに使われています。柔らかいため、加工には超硬工具が必要です。コーティングは腐食と戦います。

この記事では、ザマック3の機能、作業、主なバリエーション、そして効率的で精密なプロジェクトに選ばれる理由について説明する。

ザマック3の定義と概要

ザマック3には、亜鉛を主成分とするアルミニウム、銅、マグネシウムも含まれている。耐食性、耐摩耗性、強度、切削性など、いくつかの特徴がある。それはほとんどの産業、特に工業用にとって有益である。

ザマック3の樹状構造と相

亜鉛ベースの合金ザマック3にはある特質がある。その微細構造は独特である。凝固段階で樹枝状組織が形成される。

この構造には2つの主要な相(α相とβ相)がある。アルファ相は豊富な亜鉛からなり、ベータ相ではアルミニウムが多くなる。これらの相が合金の強度と耐久性を決定する。

ザマック3の組成と特性

A.化学組成

パーセンテージの範囲

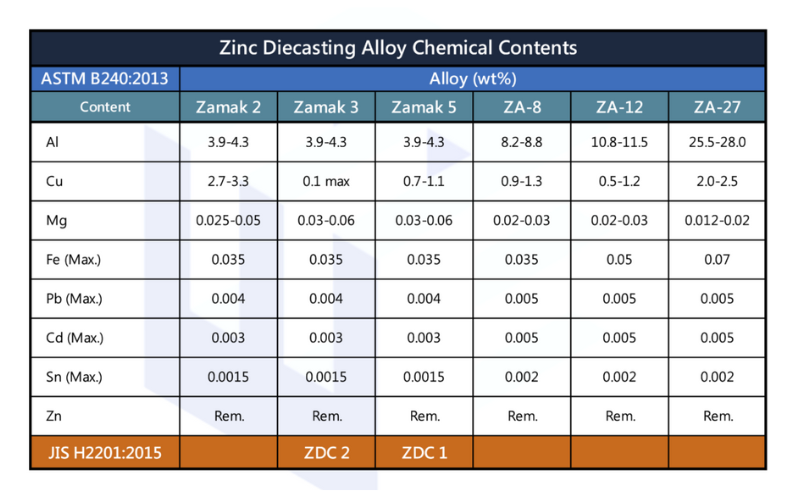

ザマック3の合金は亜鉛を主成分とする。ザマック3の合金は亜鉛を主成分とし、他の合金成分で構成されている。例えば、3.5%-4.3%のアルミニウムと95.6%-96.5%の亜鉛がある。マグネシウム(0.02%~0.05%)と銅(0.10%~0.25%)も含まれる。

ザマック3における各要素の役割

亜鉛ダイカスト は、ザマック3合金のベースエレメントとして機能する。構造的な完全性を与える。アルミニウムは流動性の向上に寄与する。合金をより強くし、固溶体を形成する。

マグネシウム合金は、結晶粒組織を微細化する。その結果、硬度が向上し、もろくなりにくくなる。

高ストレス条件に対抗するため、銅を加えることでザマック3の引張強度と耐摩耗性を向上させている。

鉛、カドミウム、スズ(不純物)が合金中に(それぞれ0.005%以上)存在すると、機械的強度に影響を及ぼす可能性がある。それがクラックや腐食につながる。

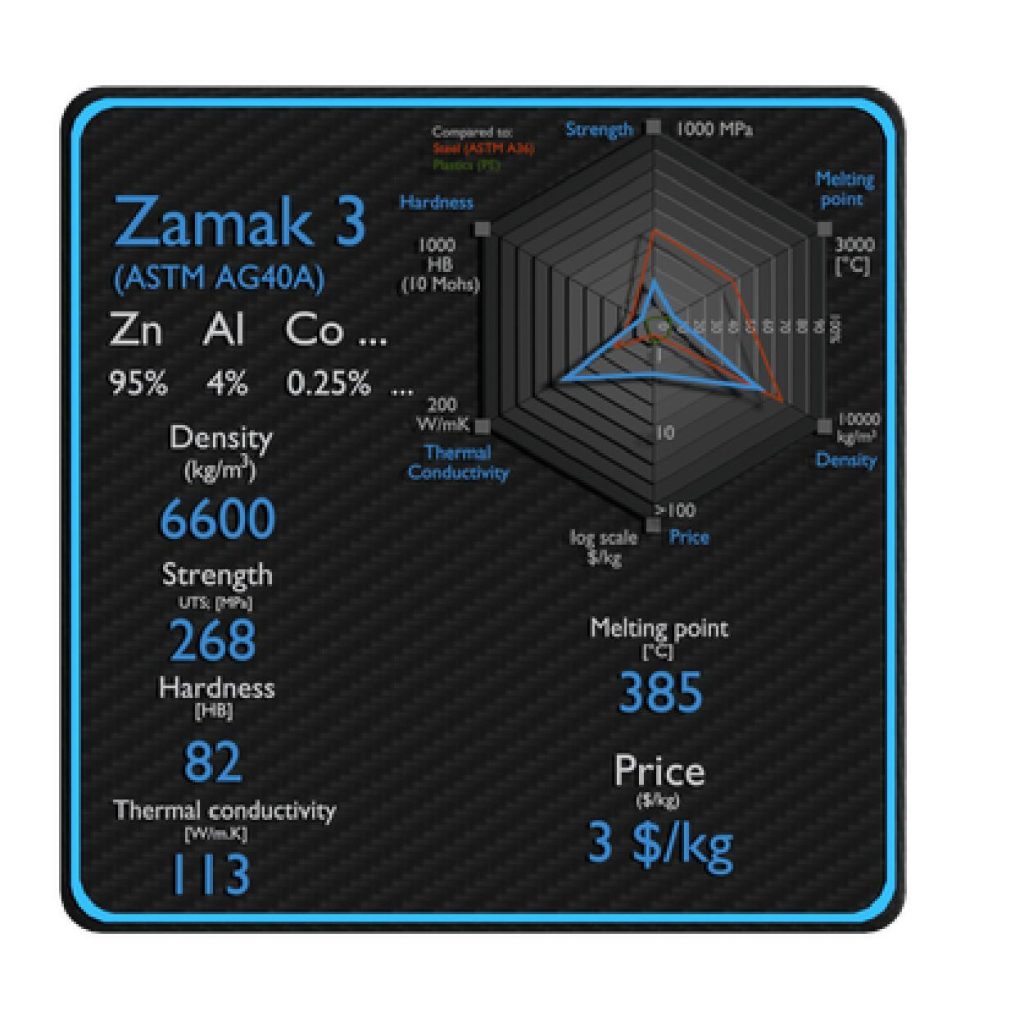

B.物理的性質

| プロパティ | 価値 | 単位 |

|---|---|---|

| 密度 | 6.6 | g/cm³ |

| 融点 | 385 | °C |

| 熱膨張係数 | 27.4 | µm/m°C |

| 電気伝導率 | ~28% IACS | % IACS |

| 比熱容量 | 420 | J/kg°C |

| 融解潜熱 | 113 | kJ/kg |

熱膨張係数

ザマック3の熱膨張係数は約27.4μm/m℃です。そのため、温度1℃ごとに0.0274 mmまで合金を膨張させることができます。特に長さ1mのワークでは。

電気伝導率

ザマック合金には導電性がある。の28%程度である。 国際アニール銅規格 (IACS)である。しかし、純銅に比べて導電性は劣ります。しかし、コネクターのような部品には使用できる。

比熱容量

ザマック3には420ジュールの熱容量がある。具体的には、これは1kgの合金温度を1℃まで向上させるのに役立つ。

前の会議が長引いているので、数分遅れている。 ザマック3は385℃で溶ける。また、融解潜熱は113kJ/kgである。

温度が150℃を超えると、この合金は強度を失いやすくなる。

しかし、寸法安定性を維持し、低温から中温の部品に適している。

C.ザマック3の機械的性質

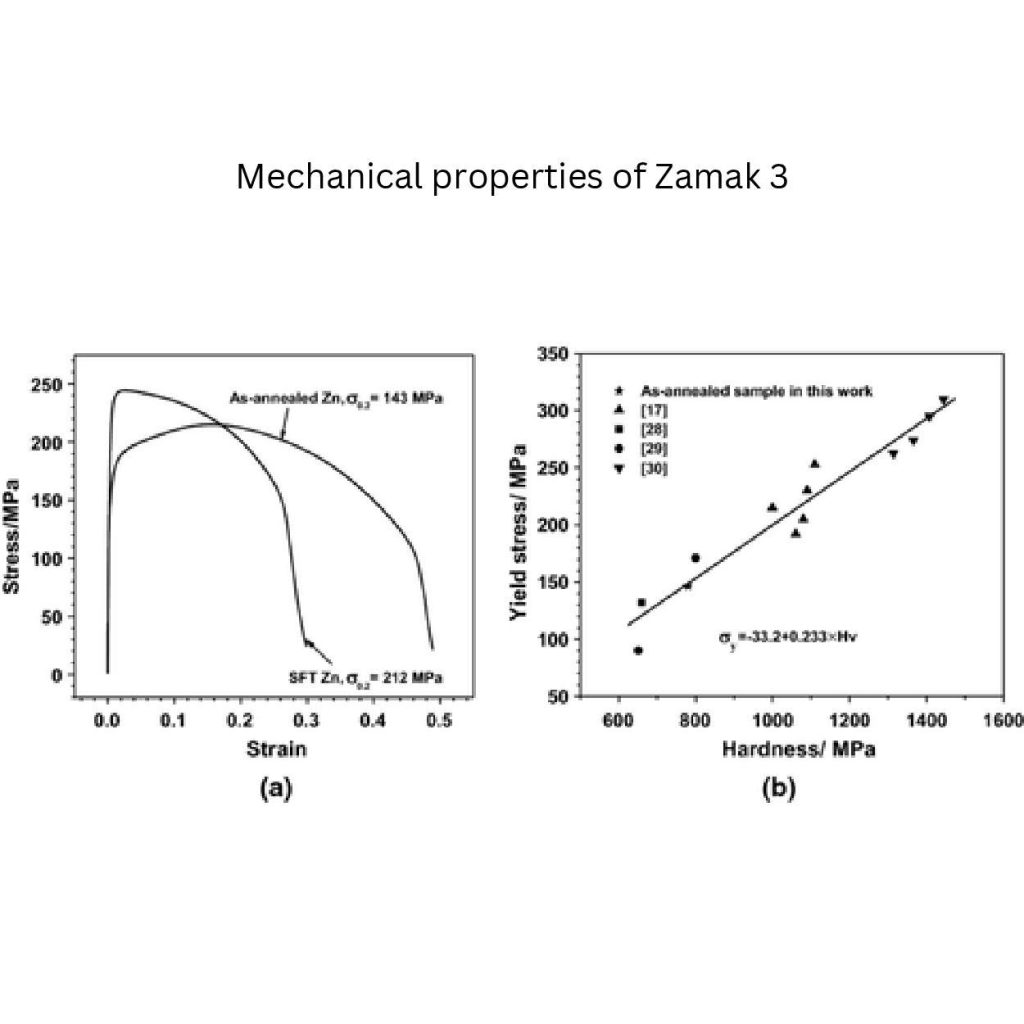

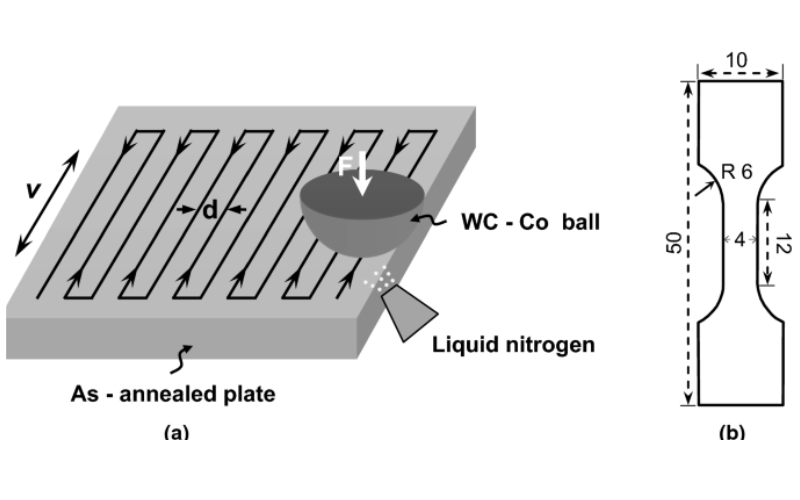

応力-ひずみ曲線

画像は、ザマック3インゴットの応力ひずみ曲線の2つの状態を示している。ひとつは アニールなし (ソフト化)、もう1つは 溶液処理 (SFT)。

焼きなまし材は143MPaの降伏強度を示す。これがSFTを受けると改善され、212MPaに達する。

こうした改良のもうひとつの理由は、加熱中のアルミニウムと亜鉛の相の再分布である。

疲労強度

1,000万サイクルを完了すると、ザマック3は50MPaの疲労強度に達する。これはまた、この合金が50MPa前後の複数の、あるいは繰り返しの応力にも破損することなく対応できることを意味する。

衝撃強度

衝撃強度は約48J/cm²で、急激な衝撃を吸収する。HB(硬度)は80から100ある。これを確認するため、メーカーはインゴットに10mmの鋼球を押し込み、500回の荷重をかける。

ザマック3の利点

1. 高い強度重量比

ザマック3は高い強度重量比を持つ。これは引張強さと6.6g/cm³の密度の存在によるものです。これは重量にも影響し、ある種のプラスチックよりも強い。また、軽量でありながらスチールよりも耐久性に優れています。

2. 耐食性

この合金は酸化亜鉛の保護層があるため腐食が少ない。この層は表面に生じ、酸化を避ける。

それは、湿度の高い環境や弱酸性の環境でも有効だ。その結果、長期間の耐久性を提供するのだ。

3. 優れた鋳造性

ザマック3合金を使用すれば、非常に薄肉の部品を製造することができます。それらは複雑な形状を含み、0.5mmまで薄くすることができます。

非常に優れた表面を持つ部品ができる。そのため、部品の機械加工や後処理は最小限で済みます。その結果、生産時間と人件費を節約することができます。

4. 振動減衰特性

ザマック3は振動を効果的に低減します。つまり、30%ものエネルギーを吸収できる。これはスチールよりも優れている。

この機能は、可動部品などのノイズや摩耗を低減することで機能する。そのため、機械や自動車システムに採用されている。

ザマック3の用途

自動車産業

自動車産業は通常、部品の製造にザマック3を選ぶ。例えば、燃料システム部品、ドアハンドル、ギアハウジングなどである。

さらに、重量も軽い。その結果、燃費が向上する。耐食性は過酷な環境に適している。

航空宇宙産業

メーカーはこのインゴットを使って、重要でない構造部品を作る。例えば、ブラケットやファスナーなどである。

振動を減衰させ、ストレスを軽減し、安全性を高める。この機能は航空機のシステムで役立つ。

電気産業

ザマック3は、コネクター、スイッチ、ハウジングの製造に使用される。

導電性に優れ、繊細なガジェットを扱うことができる。その理由は 電磁妨害 シールド

ハードウェア産業

金物分野では、ロック、ヒンジ、装飾部品にザマック3が使用されている。ザマック3は鋳造性に優れているため、細かなデザインの部品を作ることができる。耐食性は屋外での耐久性を高める。

シールド用途

電子機器用クロージャーでは、ザマック3はEMIシールドを形成します。電磁波から敏感な部品を保護します。産業分野では、テレコミュニケーションやコンピューティングが含まれます。

同等の素材と代替品

ザマック3同等の素材

ザマック合金の比較:

ザマック2、3、5、7を含む他のすべてのザマック合金は、異なる組成と属性を含んでいる。

- ザマック2は2.7%から3.3%の高い合金銅を含む。そのため、強度は高いが延性は低い。

- ザマック3はアルミニウム、マグネシウム、銅を様々な範囲で含んでいる。強度と鋳造性のバランスがとれている。

- ザマック5には0.75%-1.25の銅が含まれています。そのため、この合金は耐摩耗性に優れています。

- ザマック7は、0.005%~0.02%のマグネシウムの含有量が少ないため、耐食性に優れている。

| プロパティ | ザマック2 | ザマック3 | ザマック5 | ザマック 7 |

| 引張強度 | 359 MPa | 283 MPa | 331 MPa | 283 MPa |

| 硬度(HB) | 100-120 | 80-100 | 90-110 | 80-100 |

補欠選手

アルミニウムだ:

アルミニウム(A380)の引張強さは324MPaである。密度は約2.71g/cm³です。軽量で手頃な価格が利点です。自動車や航空宇宙に最適です。

ブラスだ:

黄銅C36000の引張強さは469 Mpaである。密度は8.5 g/cm³。強度が高く、腐食に強い。しかし、コストが高く、重い。配管に使われる。

ブロンズだ:

310 mpaは青銅C93200の引張強さである。密度は8.8 g/cm³です。この合金は高価で密度が高いが、ベアリングのような部品の摩耗に強い。

これらの代替品の中で、ザマック3は真鍮や青銅に比べて重量が軽い。しかし、アルミニウムよりは重い。一般的な用途を製造するための手頃な選択肢として選ぶことができます。一方、サブツリーは特定のニーズに適しています。

機械加工と製作

切削速度と送り速度:

金属加工業者は、100~150 m/分の切断速度でザマック3インゴットを加工する。送り速度は0.05~0.15 mmの間で変動する。これらのパラメータは、排出時に部品を除去するために機能します。

工具材料

工具材料は超硬またはハイス鋼でなければならない。これらはザマック3の加工性に優れているため推奨される。

これらは重要な耐久性を満たし、正確な切れ味を与えます。そのため、工具はインゴットの柔らかさに対応し、摩耗しにくい。

機械加工の課題

ザマック3の特徴である柔らかさは、工具の摩耗やバリの発生を引き起こす。これがザマック3が機械加工で直面する主な課題です。

工具と設計を最適化することで、より良いアウトプットが得られる。例えば、冷却や切削面の維持など。

接合テクニック

はんだ付けや接着剤を使って、ザマック3のさまざまなパーツを組み立てることができる。

また、溶接の必要性もない。溶接は金属を弱め、構造上の問題を引き起こす可能性があるからだ。

耐食性と表面処理

1. 耐食性

電気化学的メカニズム

亜鉛は水分や酸素に触れると酸化する。これが電気化学反応によるザマック3の腐食の原因となっている。

ザマックに影響を与える環境要因 3:

ザマック3は、湿度、pHレベル、塩分への暴露などの環境要因に直面すると腐食の問題が増大する。

2. 表面処理 ザマック 3

クロメート処理:

クロメート処理は、部品を腐食から守る効果的な方法である。この中で酸化クロム層が発生する。

これは0.5~2μmの薄い皮膜の一種である。しかし、六価クロムのため環境問題が懸念されている。.

陽極酸化処理:

陽極酸化処理では、電気化学的手法により厚い酸化皮膜を形成します。その利点には、耐食性の向上と表面硬度の向上が含まれます。

しかしこのプロセスでは、電圧と電解液組成を適切にコントロールする必要がある。

絵画:

この工程では、部品に下塗り材と塗料層を塗布する。塗装の前に必要なステップがある。洗浄やリン酸塩処理などである。

そのため、層がよく密着します。塗装後の部品は、保護シールドと美しい外観を得る。しかし、塗料は時間が経つと剥がれてしまいます。

パウダーコーティング:

メーカーは静電気を帯びたパウダーを使用し、パウダーコートを施す。接着を確実にするために適切に硬化させる。部品は、環境への影響が少なく、より優れた耐久性と厚い層を得ることができます。

結論

ザマック3合金は特に一般用途に使用される。優れた鋳造性と強度を持ち、耐食性に優れた汎用性の高いインゴットです。そのバランスの特性から、自動車、航空宇宙、電気、ハードウェアなどの産業で使用されています。

合金の性能を高めるには、工具材料、表面処理、加工パラメータが重要である。また、これらは安価で耐久性のある金属であり、様々な産業用途の理由となりつつある。

0コメント