ダイカストの品質管理では、すべての工程を入念にチェックします。まず、A380やAZ91Dのような適切な材料をチェックします。部品を作りながら、溶けた金属がどれくらい熱いか(アルミニウムの場合750~950°F)、製造者が金型にどれくらい強く押し込むか(2,000~10,000psi)を観察します。 X線や超音波を使って、部品を壊さずに内部を見ます。その後、工具を使って部品を測定します。約0.005インチ以内です。最後に、金属がうまく接合しなかった線(コールド・シャット)や亀裂などの問題がないか外側を見ます。

この記事では、ダイカスト鋳造における一般的な欠陥とその原因について、わかりやすく解説します。これらの問題がどのように発生し、ダイカストの品質にどのような影響を及ぼすのかを理解してください。

ダイカストにおける欠陥の種類

1. 気孔率

通常、鋳造中に金属内部に小さな穴や隙間が形成されることにより、ポロシティ欠陥が発生する。一般的に、ポロシティ欠陥には2つのタイプがある:

- ガス気孔率

- 収縮ポロシティ

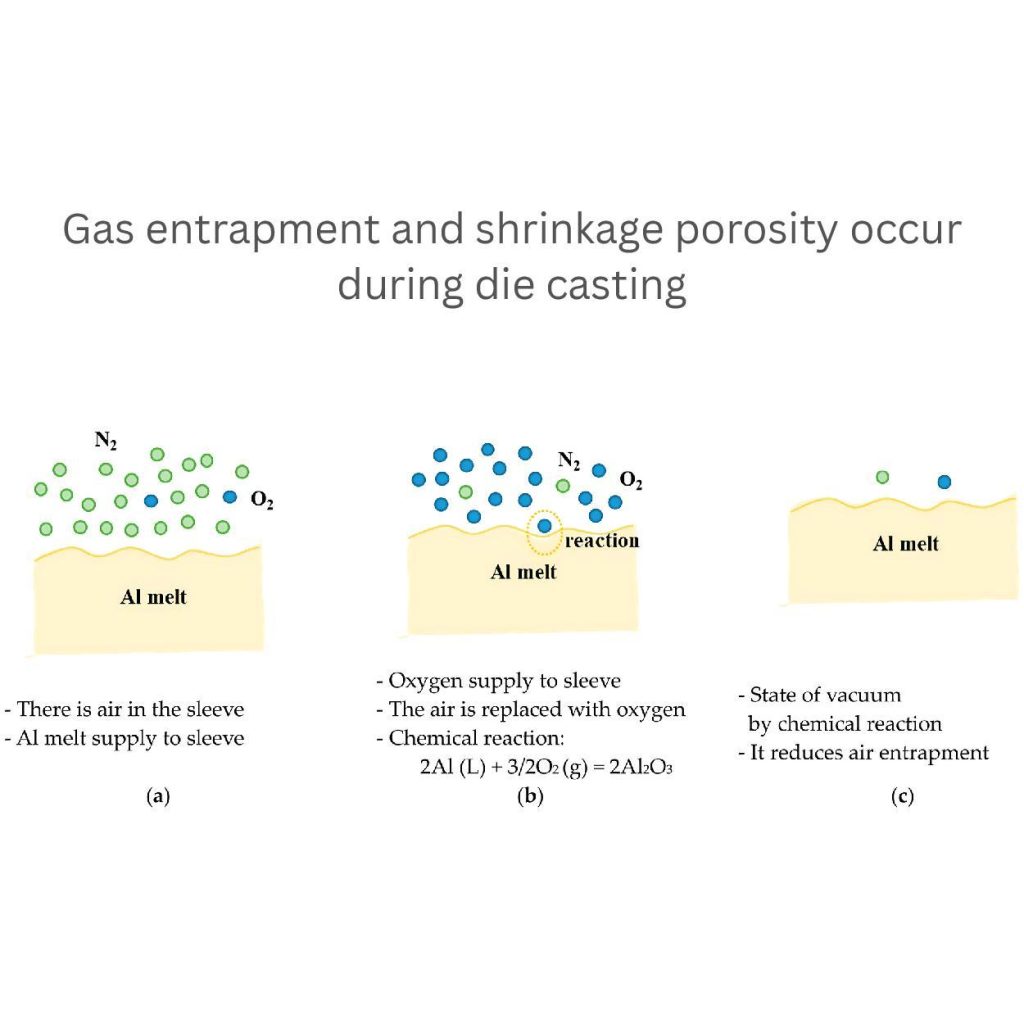

ガス気孔率

ガスポロシティは、凝固中に何らかのガスや空気が溶融金属中に捕捉されることで発生する。例えば、窒素(N₂)や酸素(O₂)。

これらのガスは鋳造工程で閉じ込められる。図が示すように、(a)は空気がスリーブの中に入り込み、溶けたアルミニウム(Al融液)と混ざり合う様子を示しています。

(b)ダイカスターはスリーブ内の空気を入れ替えるために酸素を加え、2Al(L)+3/2O₂(g)→2Al₂O₃という反応を起こす。(c) この反応により真空が形成され、空気の巻き込みが減少する。また、材料の品質も向上する。

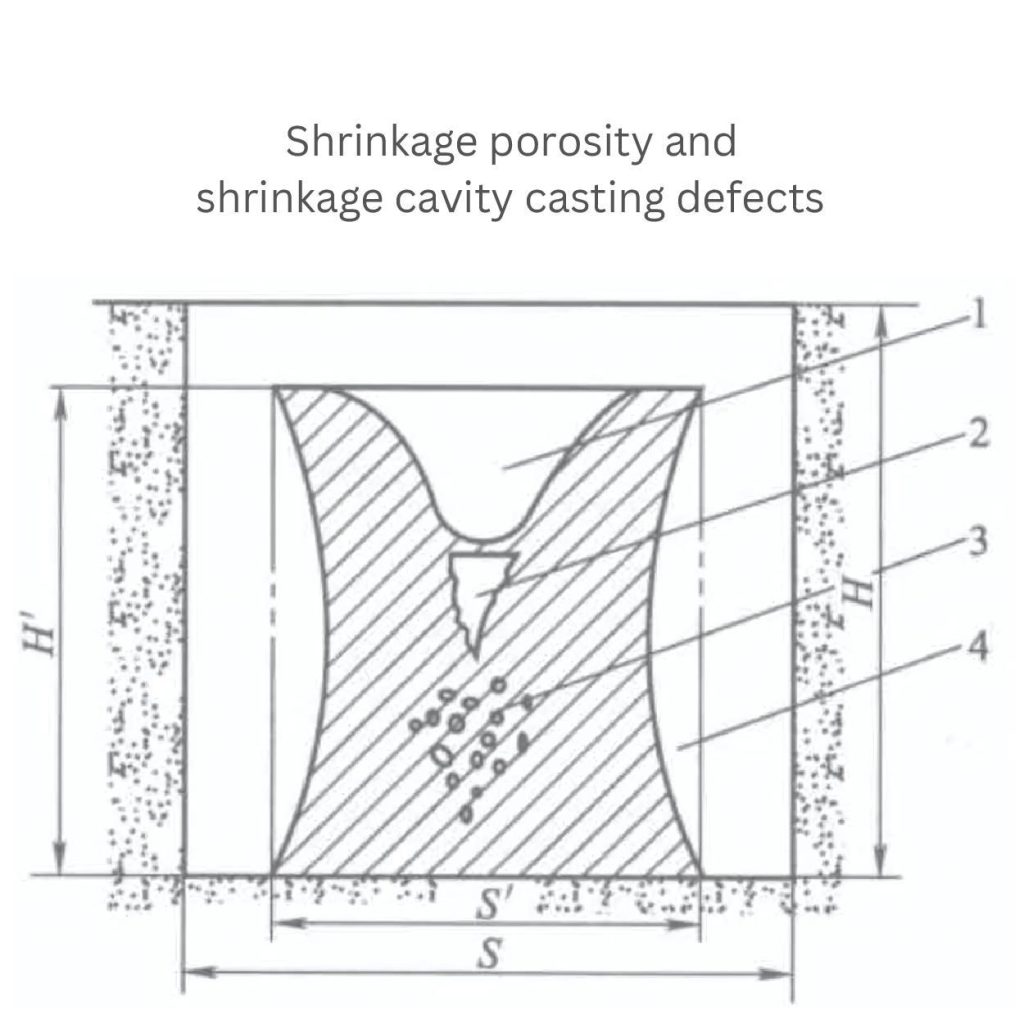

収縮ポロシティ

部品が固まると、収縮気孔が生じる可能性がある。これは、金型への充填が不完全で、隙間ができてしまうためによく起こります。

さらに、不均一な冷却速度と凝固パターンが収縮を引き起こす主な要因である。

さらに、冷却が遅いと収縮ギャップが大きくなることもある。金属が不均一に冷え、歪みや亀裂を引き起こすからだ。

空隙率の基準:

- 各社は、厚さの2%以下の小さな穴のある部品を受け入れることができる。

- 気孔率が直径0.5mm以下であれば、構造部品に適している。

- 毎秒5~10℃の冷却速度を維持するようにする。そうすることで、凝固中の気孔の発生を防ぐことができます。

2. 収縮:金属が冷えると何が起こるか

収縮 金属が脱皮した状態では自由に膨張し、冷却されると収縮するためである。冷却の流れが速くなると、収縮はさらに大きくなる。著しい収縮が起こる前に早期に凝固してしまうからだ。この問題は、使用する金属の種類にもよる。

例えば、アルミニウム金属の場合、収縮率は1.6%-2.5%程度であり、鉄鋼の場合は0.5%-1.5%程度である。しかし、異なる合金や環境要因が収縮率に影響することもあります。

寸法収縮

寸法収縮は金属全体を小さくする。これは冷却中に材料が収縮するために起こる。例えば、長さ100mmの金属棒を製造する場合、98mmに収縮する可能性があります。これは2%の減少を意味する。このような収縮は製造精度にも影響する。

体積収縮率

液体金属が固まりながら内部で引き剥がされること。不必要な空間や空隙が生じる。これらの問題は体積収縮として知られている。空洞はスポンジのエアポケットのように見える。外形を大きく変えることなく、部品の強度に影響を与え、構造を弱める。

収縮の基準:

- 収縮の可能性を排除するために、金型を適切に満たすのに十分なショット重量を測定する。

- 部品が正確なサイズと形状を持ち、最小限の隙間しかないことを確認する。

- 許容できる冷却速度(毎秒5~15 °C)を適用する。歪みを防ぐことができます。

- ほとんどの用途では、体積で0.3%以下の収縮を規格の限界とみなしている。

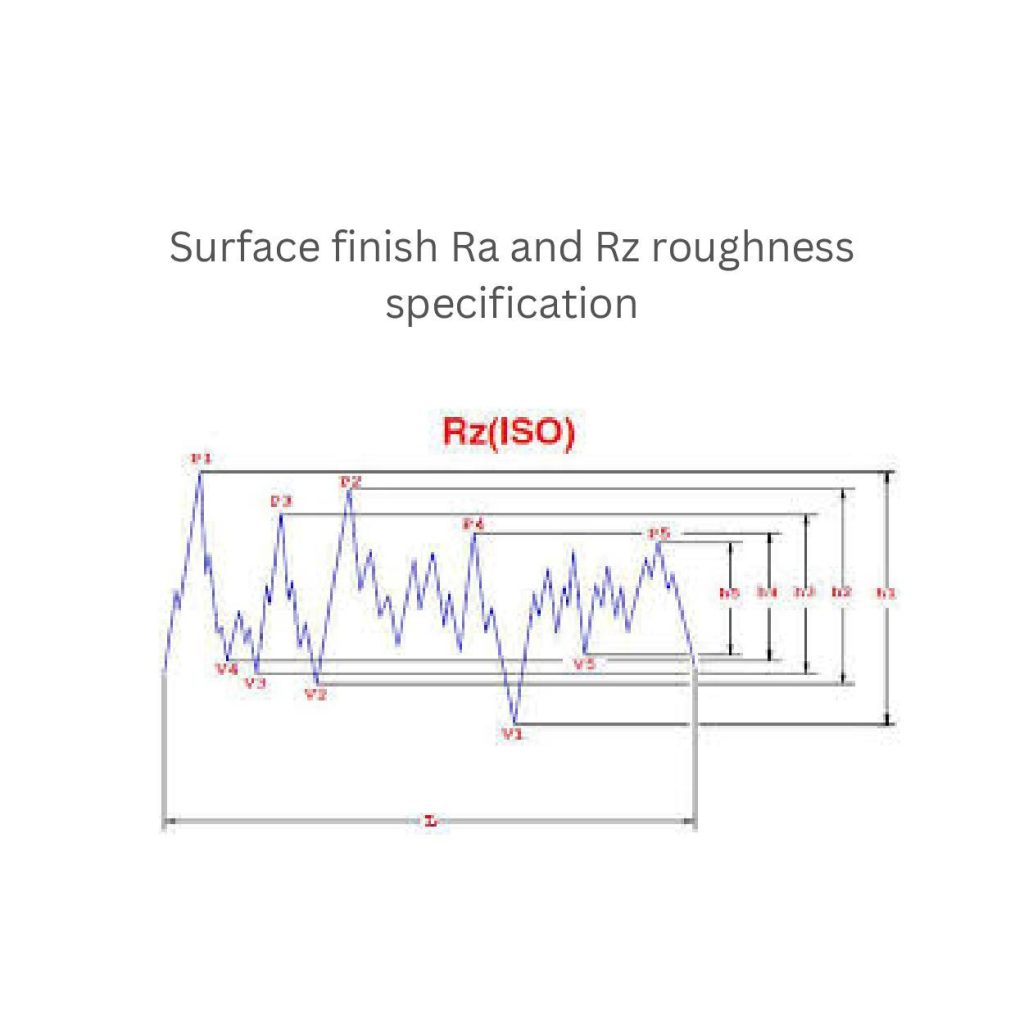

3. 表面粗さ

表面粗さとは、部品表面の状態であり、粗い状態か滑らかな状態かを表す。メーカーは、Ra(平均粗さ)やRz(粗さの深さ)といったパラメータを用いて表面のレベルを決定する。例えば、ほとんどの部品は、用途に応じてRa値が1.6~6.3μmで受け入れられている。

部品の表面不良は、金型の摩耗、通気、空気の巻き込みなど、いくつかの理由で起こる。メーカーが古い金型を交換しなかったり、空気を逃がすための適切な通気孔を設置しなかったりすることがある。そのため、期待されるような表面が得られないのである。

表面粗さの基準:

- 機能的な用途のために指定された範囲内のRa値に合わせる

- 金型、ベント、冷却水路などの工作機械を定期的に検査し、一貫した表面品質を確保する。

4. 寸法の不正確さ

メーカーが部品のサイズと形状をプロファイルと一致させられない場合、この問題は寸法の不正確さを指します。鋳造中に寸法を維持できなかった場合、反り、歪み、厚みのばらつきなど、一般的な問題を引き起こす可能性があります。

例えば、不均一な冷却を行うと、金属が曲がったり、ねじれたりします(反り)。歪みは、鋳造時に圧力が一貫性(1000~2000バール)を超えるとよく起こります。同様に、溶融金属が鋳型に均等に充填されないと、厚みにばらつきが生じます。

寸法精度の基準:

- 必要な部分に応じて、適切な冷却速度を適用する。

- 公差±0.1mmの部品サイズ要件に適合

- 用途に応じて、1.5~3mmの範囲で均一な厚さにする。

ダイカスト品質管理対策

製造における品質管理は、検査の段階から構成されます。これは、部品が必要な基準を満たしていることを確認するのに役立ちます。これらの段階には、材料の検査、工程の監視、オペレーターのトレーニングなどが含まれます。

検査とテスト

部品の品質は、工程を工程内と最終の2つに分けてチェックすることができる。メーカーは、生産中に部品の検査を始めることができる。欠陥を早期に発見することができる。一方、最終検査では、成形された部品が正確で、すべての仕様を満たしていることを確認する。

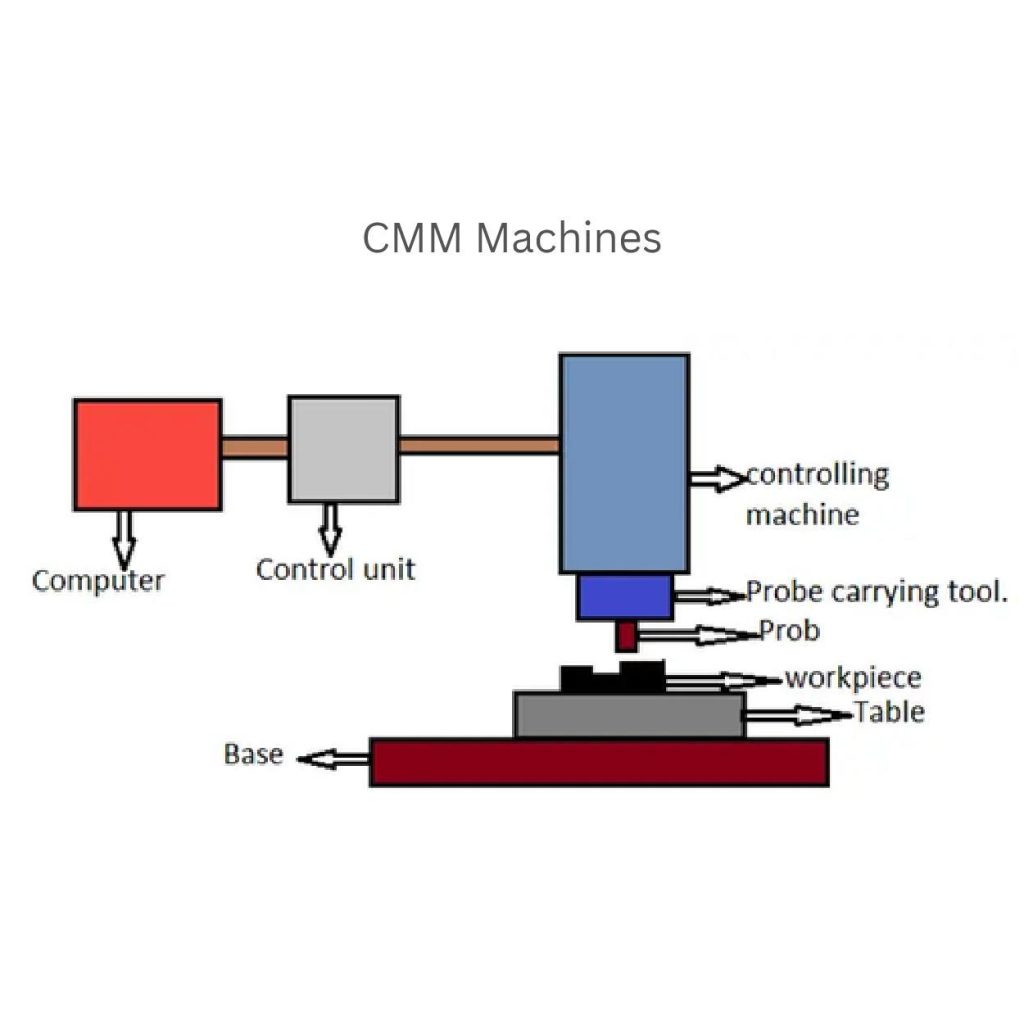

さらに、メーカーはビジョンシステムや三次元測定機(CMM)のような自動検査システムを使用することができます。これらのツールは、人件費と処理時間を削減し、精度と速度を向上させることができる。

CMMは、一連の調整された手順に従って動作する。エンジニアはコンピュータを使って制御装置にコマンドを送ります。制御装置は、ガイドラインに従って機械を操作します。

機械はプローブを運ぶ工具を動かします。このツールは、ワークピースから正確な測定値を収集するために使用される。その後、メーカーはそのデータをチェックし、ワークピースが仕様を満たしているかどうかを確認する。

材料管理

ダイカストで使用する前に、受入材料の化学的および機械的属性を検査することが重要です。これらの金属の適合性とその組成を確認してください。例えば、アルミニウム合金は、95%アルミニウムと5%シリコンで構成されています。これらは250-300MPaの引張強さと5-7%の伸びを提供します。

材料証明とトレーサビリティも重要である。この文書化により、材料の各バッチを出所まで確実に遡ることができます。さらに、規格に準拠しているかどうかも確認できます。

プロセス制御

一貫性のある部品を生産するために、各主要工程パラメータを常に監視します。例えば

- 融点約680-720°C(1256-1328°F)

- 最高100-150MPa(1450-2175psi)の射出圧力

- 最大10~20℃/秒(18~36°F/秒)の冷却温度

- サイクルタイムは約30~60秒。

さらに、工程管理図とデータロギングにより、すべての重要な工程を追跡することができる。これらの管理は、製品の品質を維持するために必要な場合、抜本的な変更を可能にする。

オペレーター・トレーニング

品質管理を維持するためには、オペレーターを訓練する必要がある。オンライン・プラットフォームには多くのトレーニング・プログラムがある。それは、工程管理、トラブルシューティング、品質意識に焦点を当てたものだ。これらのスキルを習得することで、エラーを効果的に早期発見し、プロセスを円滑に進めることができる。

SPC(統計的工程管理)

製造業者はSPCを工程管理に組み込んでいる。それには管理図と工程能力分析を使用する。これらはプロセスの監視と改善に役立つ。

例えばダイカストでは、SPCによって射出圧力、冷却速度、溶解温度を監視することができます。これにより、最終製品のばらつきを避けることができます。

ダイカスト品質管理における検査と試験方法

目視検査

目視検査では、メーカーは拡大鏡、顕微鏡、ボアスコープを使って部品の表面を調べることができる。彼らは小さな細部を検出することができます。例えば、キズ(深さ0.1~1.0mm)、クラック(幅0.05~0.5mm)、その他の欠陥(気孔、ピット)、表面の凹凸など。

寸法測定

部品のサイズ(例えば、長さは±0.1mmまで、幅は±0.05mmまで、高さは±0.2mmまで)と形状をチェックすることができます。この工程では、寸法測定技術が役立ちます。

これらの技術には、ノギス、マイクロメーター、三次元測定機(CMM)など、いくつかのツールが使用されます。さらに、レーザースキャニングのような高度な技術を使用することもできます。, より高い精度(例えば±0.01mm)で測定する。

NDT(非破壊検査)

NDT法はコスト効率が高く、部品の完全性を維持します。部品を損傷することなく、内部品質を検査することができます。これらの技術には次のようなものがあります:

- ラジオグラフィー

- 超音波検査

- 渦電流試験

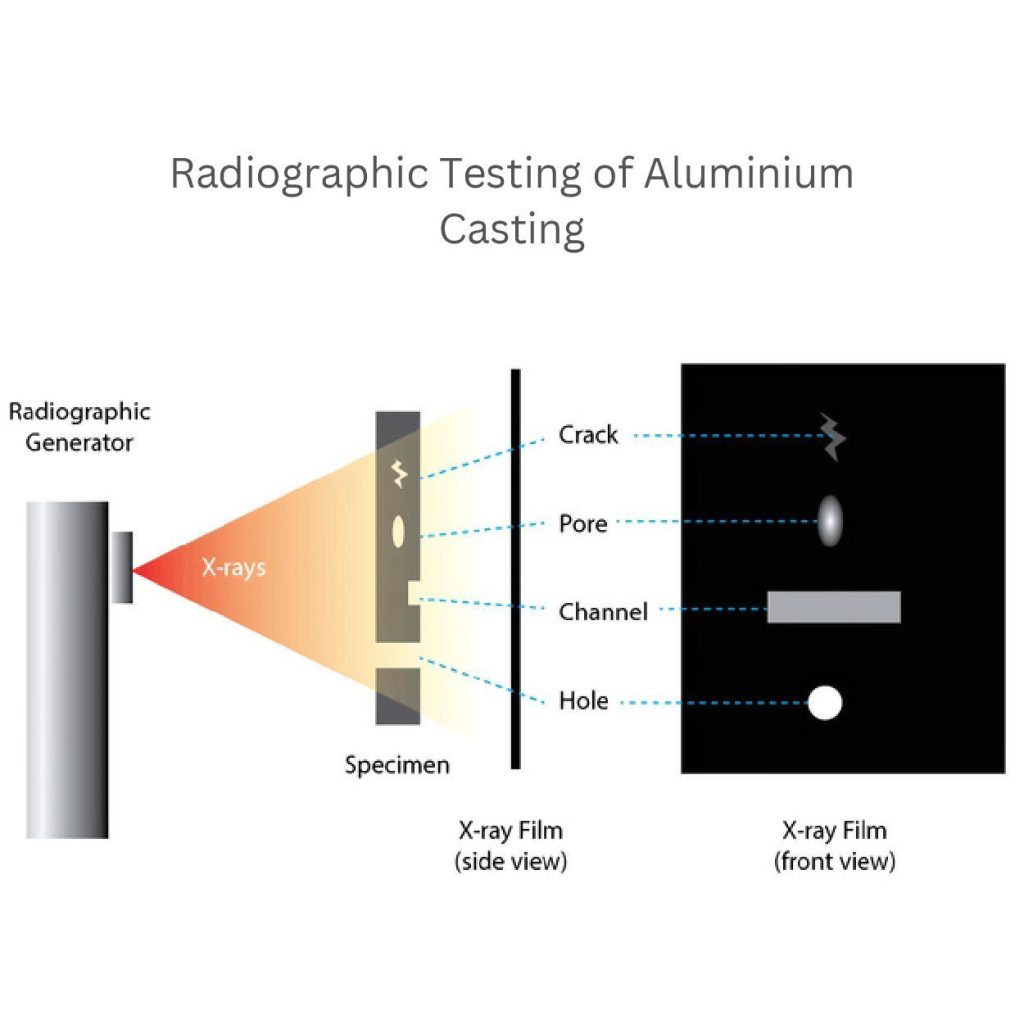

放射線撮影:

X線検査では、X線(例えば100~400kV)を使用する。これらのX線は、亀裂や穴などの内部の欠陥を検出することができます。オペレーターがX線ビームを部品に通し、画像を作成します。この方法は、アルミニウム鋳物の問題をチェックするために一般的に使用されます。

超音波検査:

超音波検査は音波(例:2~10MHz)を使用する。これらの検査は、金属の内側にある欠陥を判定することができます。

渦電流試験:

このオペレーターは、渦電流を利用して導電性材料の表面および表面近傍の欠陥を特定する。

破壊試験

メーカーは成形部品に大きな力を加えて強度をチェックする。部品が壊れるまで試験を続け、強いストレスの下でどのように機能するかを判断するのだ。これらの破壊試験は、すべての部品ではなく、サンプリングに使用される。破壊試験には、引張試験、衝撃試験、硬さ試験などがある。

引張試験の場合、メーカーは部品が壊れるまでどれだけの力に耐えられるかを測定する(例えば100~1000MPa)。

衝撃試験中、測定値を記録する。部品が突然の衝撃(例えば10-100J)に耐え、抵抗すること。

硬度試験は、金属がどの程度硬いか柔らかいかを測定するのに役立つ(例えば、50~100HRB)。

ケーススタディとベストプラクティス

ケーススタディ

実例を挙げれば、強力な品質管理システムが部品効率の決定にいかに役立つかがわかる。例えば、自動化された気孔率特性評価を使用することで、材料の品質評価を向上させることができます。

画像(a)のセクションは、0.000から1.649%までの空隙率を示している。一方、(b)セクションはホットスポットのFS時間を可視化している。その範囲は0.000から9.328%です。このような分析により、ダイカスト材料の品質を簡素化することができます。

定量化されたメリット

品質管理方法は、メーカーと消費者の双方にいくつかの利点をもたらす。一般的なものは以下の通り:

- スクラップ率は20%の10分の1にもなる。

- 品質管理プロセスは、全体の歩留まりを最大5-10%向上させるのに役立つ。

- メーカーは生産コストを削減し、約10-20%を節約できる。

- 彼らは常に安定した品質の部品を手に入れることができる。

- サイクルタイムを短縮し、メンテナンスを軽減。

- 各パーツを深く観察しながら鋳造する。

ベストプラクティス

積極的な品質管理対策は重要です。一貫した高品質の部品を作るのに役立ちます。ベストプラクティスの例をいくつか挙げよう:

- 不具合やダウンタイムを避けるため、機械設備や工具を定期的にメンテナンスする。

- 継続的な作業は手順を改善し、欠陥を減らす。

- ISO 9001などの品質管理システムを常に導入する。これらのシステムは一貫した品質を保証する。

- 不良箇所を監視し、摩耗した金型を交換する。

- 研修プログラムを通じて学び続け、品質を維持するために必要な効果的なスキルを身につける。

結論

ダイカスト 品質管理は非常に重要だ。部品の強度が高く、顧客のニーズを満たしていることを確認するのです。その結果、品質の一貫性はメーカーに多くの長期的な利益をもたらす。

さらに、これらの技術により、鋳造中の欠陥を早期に発見することができる。彼らは、リアルタイムの機器の品質を検査し、チェックするために、いくつかの高度なツールを使用することができます。例えば、ノギス、マイクロメーター、三次元測定機(CMM)、レーザースキャナー、X線撮影などである。

0コメント