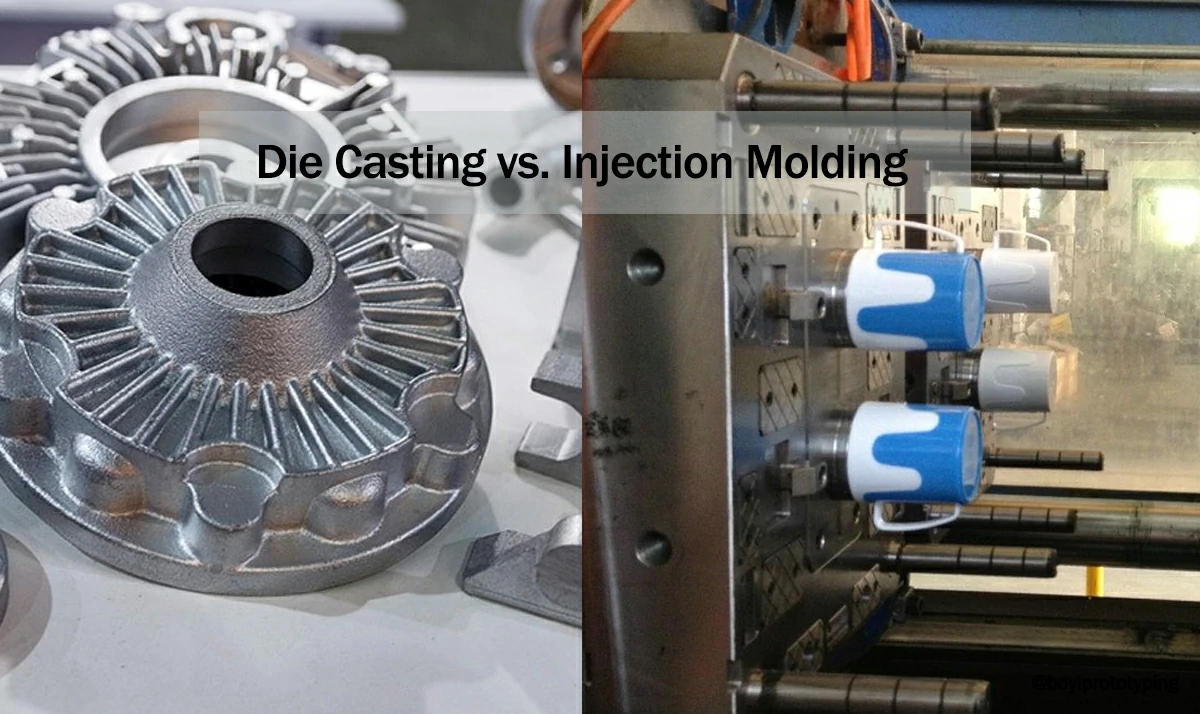

ダイカスト金型とプラスチック射出成形金型は、現代の生産において最も一般的なツールの2つである。その金型は、自動車産業や航空宇宙産業だけでなく、電子機器、消費財、医療機器などの大量生産において重要な役割を果たしている。タイキャスティングとプラスチック射出成形は、どちらも高精細で複雑な部品を高い公差で製造することができますが、どちらも異なる原理、材料、最終的な応用目的の下で機能します。

金型内で材料を成形するという単純な作業は似ているように見えるが、材料、工程条件、設計要件、性能面など、外見上はまったく異なる。これらの違いに関する知識は、製品設計者、エンジニア、製造スペシャリストにとって非常に貴重であり、また、ある用途に対して最も効果的で、費用対効果に優れ、技術的に実現可能な解決策がどちらであるかを判断しなければならない場合に必要である。

この記事では、ダイカスト金型とプラスチック射出成形金型について、それらがどのように作動するのか、どのような種類の材料が使われているのか、どのように構造され、どのようにメンテナンスされるのか、そしてそれらの用途、利点、欠点について詳しく比較しています。

ダイカスト金型とは?

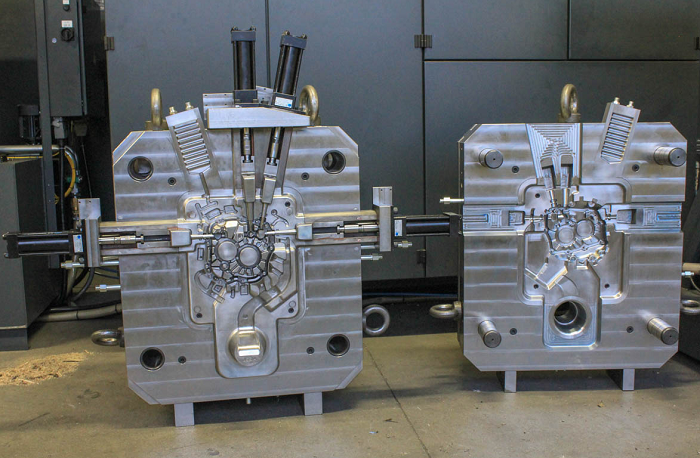

ダイカスト鋳造は、圧力下の溶融金属を金型(ダイとも呼ばれる)に押し込んで固体の金属部品を作る金属鋳造プロセスである。これらの金型は通常、硬化した工具鋼を使用して製造され、厳しい熱と圧力に耐える構造になっています。

ダイカスト金型は、主に次のような精密な道具である。 アルミニウムマグネシウム、亜鉛などの低鉄金属を使用する。機械的強度が高く、寸法精度の高い金属部品を大量に製造するのに最適なプロセスである。

ダイカスト金型の重要な箇条書き:

- 素材: 通常、H13鋼またはその他の高温工具鋼で製造される。

- 耐久性は良い: 金型は数千から数十万回の高圧サイクルに耐えられるように設計されている。

- 動作温度: 溶融金属は600℃にもなる。

- 冷却システム: キャビティ内の金属を短時間で冷却・凝固させるチャンネルを内蔵。

- 排出システム: 鋳造が完了した後、凝固した金属を鋳型から押し出すためのエジェクターピンがある。

ダイカストには2種類ある:

- ホットチャンバーダイカスト: 亜鉛やマグネシウムなどの低融点合金を鋳造する場合に使用される。

- コールド・チャンバー・ダイカスト: 外部溶融の結果、アルミニウムのような高融点の合金の加工に適用される。

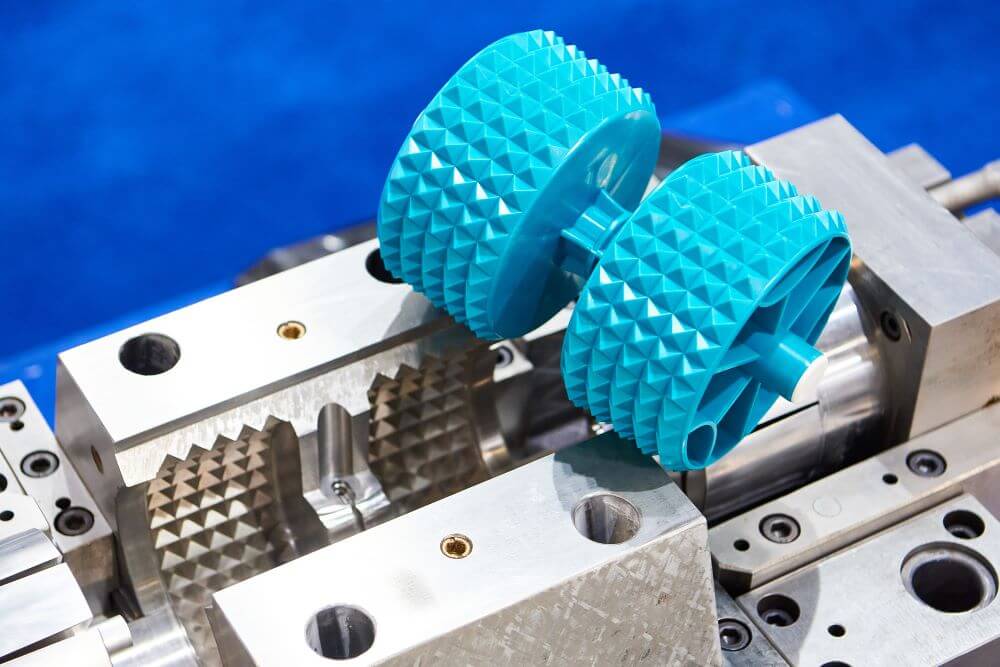

プラスチック射出成形金型とは?

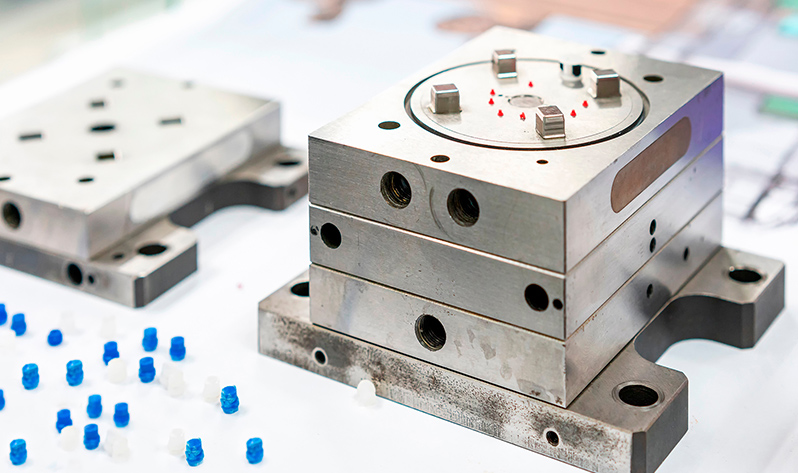

そのひとつがプラスチック射出成形で、金型の空洞に溶融プラスチックを射出し、そこで固めて完全な部品を形成する方法である。プラスチック射出成形金型は通常、工具鋼かアルミニウムで作られるが、これは生産量とコストによる。このプロセスは、ダイカストのように金属を使うのではなく、熱可塑性プラスチックや熱硬化性ポリマーを使うという点で異なります。

消費財、医療機器、パッケージ、その他ありとあらゆるプラスチックが、射出成形金型を使って作られている。複雑な形状、細かく入り組んだ性質、表面のテクスチャーは、このプロセスで実現できる。

プラスチック射出成形金型の最も重要な特徴

- 素材: 一般的には、焼き入れ鋼、プリハードン鋼、アルミニウム合金、ベリリウムと銅の合金。

- 耐久性がある: 鋼鉄製の金型は何百万サイクルも使用されるかもしれないが、アルミニウム製の金型は短期間しか使用されないかもしれない。

- 動作温度: これらはダイキャストに比べて低温であり、プラスチックによって常に異なる(200℃または300℃前後)。

- 冷却システム: これらはダイカスト金型と同様に作動するが、ポリマー用に最適化されている。

- 排出システム: 冷却されたプラスチック部品は、エジェクターピンやエアーの助けを借りて取り除かれる。

素材適合性

根本的な違いのひとつは、2つのプロセスが扱う材料にある。ダイカストは金属にしか適用できないのに対し、射出成形はプラスチックに適用できる。それぞれの材料で、異なる金型、プロセスパラメーター、金型設計が必要となる。

表1:素材の互換性

| 特徴 | ダイカスト金型 | プラスチック射出成形金型 |

| 使用素材 | 溶融金属(アルミニウム、亜鉛、マグネシウム) | 熱可塑性プラスチック(ABS、PP、PC、ナイロンなど) |

| 金型材料 | 硬化工具鋼(H13、SKD61など) | 工具鋼、プリハードン鋼、アルミニウム |

| 融点範囲 | 500°C - 700°C | 150°C - 300°C |

| 耐熱衝撃性 | 非常に高い | 中程度 |

| 耐摩耗性 | 溶融金属の研磨性により重要 | 重要だが極端ではない |

製造と設計の違い

どちらの金型も可能な限り精密に製造されるが、その製造は、加工しなければならない材料の物理的特性によって条件付けられる。ダイカスト金型の場合、射出圧力が高く、溶融金属の環境が過酷であるため、耐熱性と耐久性が最も重要な関心事となる。プラスチック射出成形用金型の場合、注意しなければならないのは、むしろ詳細な表面仕上げ、厳しい公差、最高の材料フローを提供するために完璧に設計されたゲートである。

ダイカスト金型設計の特徴:

- もっとしっかりしていて、もっと重みがある。

- 多面的な冷却・換気システム。

- 保護コーティング(例えば、窒化またはPVD、耐摩耗性)。

- 部品の排出を可能にするドラフト角度が必要。

- 厚くて流れの速い金属は、ゲートの中で働くように設計されている。

プラスチック射出成形金型の設計特性

- より自由な設計と完成。

- アンダーカットは、可動部(スライド、リフター)を含むことができれば許される。

- 詳細な表面テクスチャが可能(例:レザーグレイン、マット、グロス)。

- 熱伝達速度を下げるために最適化された冷却システム。

- ゲートタイプ(ホットランナー、コールドランナー、エッジゲート)の地理的多様性が大きい。

生産効率とサイクルタイム

どちらの成形プロセスも、サイクルタイムと効率という詳細なコストパフォーマンスが重要である。ダイカストは、加熱と冷却が必要なため、ほとんどの場合、サイクルタイムが長くなりますが、部品はより強く、多くの熱に耐えることができます。 射出成形はサイクルタイムが短いため、大量のプラスチック部品を生産する場合に適している。

表2:生産効率とサイクルタイム

| メートル | ダイカスト | プラスチック射出成形 |

| サイクルタイム | 30~60秒(部品サイズにより異なる) | 5~30秒 |

| 冷却時間 | 高融点金属による長寿命 | プラスチックの冷却時間を短縮、高速化 |

| 部品強度 | 高い(メタル) | 中程度(ポリマーによる) |

| 表面仕上げ | 良好、後処理が必要かもしれない | 優れた、幅広いテクスチャー・オプション |

コストに関する考察

ダイカストで使用される金型は、一般的にその材料要件と熱抵抗のため、製造コストが高いと考えられている。とはいえ、金属部品を大量に生産する場合には、単価は経済的である。射出成形用金型は、複雑さや材料の種類(鉄やアルミ)によって価格が大きく変わるが、短・中距離の生産では経済的な傾向がある。

以下は表3:コストに関する考察である。

| コスト係数 | ダイカスト金型 | プラスチック射出成形金型 |

| 金型初期費用 | 高い | 中~高 |

| メンテナンス | 中~高 | 中程度 |

| 工具寿命 | 100,000ショット以上(金属疲労を考慮) | 500,000ショット以上(スチール金型) |

| 部品単価 | 低い(大音量時) | 低い(特にプラスチック) |

産業用途

ダイカストとプラスチック射出成形は、最も汎用性の高い2つの特殊技術であり、幅広い産業で使用することができますが、それでも材料の特性や性能の仕様により、適用される領域が異なります。

ダイカストの用途

ダイカスト鋳造は、強度が高く、耐熱性、耐温度性があり、正確な寸法の金属部品を製造することができるため、次のような用途に広く使用されています:

- 自動車: エンジンブロック、トランスミッションケース、ハウジング、ブラケット、ヒートシンク

- 航空宇宙 計器の付属品、構造部品、エンクロージャー

- コンシューマー・エレクトロニクス 携帯電話、ノートパソコンのケース、コネクター、フレームは金属で設計されている。

- 家電製品: ギアボックス、モーターエンクロージャー、ファンブレード

- 工業製品: 空圧、ポンプ部品、ロボット部品

ダイカスト部品には、機械的強度、寸法安定性、耐熱性が重要な要素となる用途があります。

プラスチック射出成形の用途

プラスチック射出成形は、重量と費用対効果の両方、およびその部品の大量使用に完全に適合している:

- 医療機器: 注射器およびケーシング、手術器具

- 消費財: おもちゃ、キッチン用品、化粧皿、携帯ケース

- エレクトロニクス: コネクタ、ハウジング、スイッチ、回路ホルダー

- パッケージング: キャップ、ボトル、蓋、ディスペンサー

- オート(内装/外装): ダッシュボード、トリム、ライトカバー、フルードリザーバー

設計の自由度 プラスチック射出成形は、比類のない設計の自由度を提供し、非常に複雑な形状や複数の仕上げを持つ精密なプラスチック部品の大規模生産に効率的です。

長所と短所

では、どの成形工程にどのような比較優位性とトレードオフがあるのだろうか。それを探ってみよう:

ダイカスト金型の利点:

- 大きな寸法精度と再現性

- 優れた機械的特性、特に強度と硬度

- 薄い壁を持つ複雑な形状に適している。

- 他の金属鋳造技術よりも優れた表面仕上げ

- 金属を多用する大量生産に適している

ダイカスト金型の欠点:

- 高価な金型費用、高い初期金型費用

- プラスチック射出成形に比べてサイクルタイムが遅い。

- 非鉄金属(アルミニウム、亜鉛、マグネシウム)に限る。

- 表面の仕上げや公差によっては二次加工が必要。

- 金属磨耗の増加は、金型の実質的な磨耗と高熱を引き起こす。

プラスチック射出成形金型の長所

- 大量生産における部品単価は低い

- 表面ディテーリング、高精度 高精度と表面ディテーリング

- ショートサイクルオフ(特にホットランナーシステム

- 素材の選択が容易(柔軟、硬質、透明、着色)

- 軽量であるため持ち運びが可能で、人間工学に基づいた可変部品。

プラスチック射出成形の欠点:

- これは金属の強度や耐熱性よりも低い。

- 荷重が塑性変形を誘発する、あるいは温度が塑性変形を誘発する危険性がある。

- 金型設計の複雑さは、部品形状が変化するにつれて増大する。設計された表面や経路に不利な変更が加えられると、設計された表面や経路に不利な変更が加えられると、設計された表面や経路に不利な変更が加えられる。

- プラスチック廃棄物の環境への影響(使用ポリマーに基づく)

- 反り、収縮、ヒケなどのフロー上の欠陥を無意識のうちに感知する。

環境への配慮

どちらの成形技術も、持続可能性が製造業を営むあらゆる分野で注目されるにつれ、批判され、疑問視されることがある。その一方で、生産をより責任あるものにするチャンスもある。

ダイカストの環境への影響:

- エネルギー集約型: 金属の溶解は大きなエネルギーを消費する。

- リサイクル可能: リサイクルダイカスト金属(アルミニウム、亜鉛、マグネシウム)は、品質をほとんど損なうことなくリサイクルできる。

- 廃棄物だ: フラッシュ(およびスプルー)・メタルは工程で再利用できる。

- 長寿命: 部品は長持ちし、多くの場合、寿命も長い。

プラスチック射出成形の環境影響:

- 物質的な懸念: 石油由来のプラスチックもまた、不適切にリサイクルされた場合、潜在的な汚染源となる。

- リサイクル: ほとんどの熱可塑性プラスチックは、再粉砕することでリサイクルできる。

- バイオプラスチックと再生ポリマー: バージンプラスチックの使用量を減らすという要求が高まっている。

- 効率が良い: プラスチックを溶かして成形するのに使われるエネルギーは、金属を溶かすのに使われるエネルギーの半分である。

両工程におけるスマートな工程管理と高品質な金型設計により、材料使用量、エネルギー消費量、平均サイクルタイムを削減し、より良い持続可能性を促進できる可能性がある。

将来のトレンドとイノベーション

製造業の発展に伴い、ダイカストとプラスチック射出成形は、デジタル統合、素材の革新、持続可能性から貢献した。

ダイカストの革新:

- 高圧真空ダイカスト(HPVDC): ポロシティを軽減し、優れたパーツを作る。

- オートメーションとIoTモニタリング: 一貫性とトレーサビリティの向上

- 新しい合金: 軽量で高強度の自動車と飛行機。

- ハイブリッド製造: 鋳造はCNCや積層造形と組み合わされる。

プラスチック射出成形の革新:

- コンフォーマル冷却チャンネル(3Dプリント): 冷却を改善し、サイクルタイムを改善する。

- マイクロ射出成形: エレクトロニクスや医療の分野で、超精密かつ極小の部品を製造。

- 強化ポリマー: 炭素繊維やガラス繊維をプラスチック部分に組み込み、構造的に使えるようにする。

- スマート金型: センサーと人工知能によるリアルタイム品質管理。

金型、材料、工程の最適化が競争力の大きな要因となる。

総括表:ダイカストとプラスチック射出成形の比較

表4:ダイカストとプラスチック射出成形の比較表。

| 特徴 | ダイカスト金型 | プラスチック射出成形金型 |

| 主要素材 | 金属(アルミニウム、亜鉛、マグネシウム) | プラスチック(ABS、PP、ナイロン、PCなど) |

| 金型材料 | 硬化工具鋼(H13など) | 工具鋼、アルミニウム、ベリリウム銅 |

| 動作温度 | 500-700°C | 150-300°C |

| サイクルタイム | 30~60秒 | 5~30秒 |

| 部品強度 | 高い | 中程度(ポリマーにより異なる) |

| 金型費用 | 高い | 中~高 |

| 容積適性 | 中~高 | 低から高 |

| 表面仕上げ | 良好、加工が必要かもしれない | 素晴らしい(カスタムテクスチャ可能) |

| 代表的なアプリケーション | 自動車、航空宇宙、エレクトロニクス | 消費財、包装、医療機器 |

| 持続可能性 | 金属はリサイクル可能で、エネルギー集約的である。 | リサイクル可能なプラスチック、より環境に優しい代替品 |

どちらを取るべきか?

様々な重要な側面によって、ダイカストを使うかプラスチック射出成形を使うかを決めるべきである:

- 必要な材料 強度と耐熱性を実現するダイカスト、軽量化と柔軟性を実現する射出成形。

- アウトプットの量: どちらも大量生産に適しているが、射出成形はアルミ金型を使う場合、中程度の生産量ではコストが高くつくだけだ。

- デザインの複雑さ: 射出成形は複雑な設計の自由度が高く、ダイカストは機械的特性に優れている。

- 予算とスケジュール プラスチック金型は、試作品や小ロット生産において、納期を短縮し、コストを抑えることができる。

要するにだ:

ダイカストは、公差の厳しい、良質で硬い金属部品が必要な場合に適した選択です。

軽量で複雑、かつ大量のプラスチック部品を、部品あたりのコストを抑えたい場合は、射出成形プラスチックをお選びください。

GC精密金型:金型製造の信頼できるパートナー

金型の生産に適した高品質の金型の信頼できる供給源が必要な場合、GC精密金型が最適です。数年来、私達は精密ダイカスト金型とプラスチック射出成形金型を専門に製造しています。私達のスタッフは最高であるように努力し、適切で、丈夫で、有効なモデルが作り出されることを保障するために品質管理の点検と同様、ハイテクを用いることによってそうします。GC精密金型は大量生産金型とカスタム金型設計のいずれにおいても、優れたサービス、リーズナブルな価格、納期を保証することができます。

結論

のプロセスとの主な違いを理解することも重要である。 ダイカスト プラスチック射出成形と高圧金型は、どちらも複雑で大量生産が可能な金型です。どちらも複雑で大量の成形品を作るために高圧金型を必要としますが、材料、金型設計、使用条件、最終的な成形品は大きく異なります。

ダイカスト鋳造は、自動車、航空宇宙、重工業などで広く使われている、強度と耐熱性に優れた金属部品にのみ適している。寸法安定性や表面品質は高いが、金型にかかるコストやエネルギー使用量も高くなる。一方、プラスチック射出成形は、医療、消費財、電子機器など、あらゆる主要産業において、無毒で、汎用性が高く、コスト効率が高く、迅速な、軽量で複雑なプラスチック部品を製造することができる。

この2つを決定するには、必要な材料の特性、生産量、設計の複雑さ、コストの制限、環境への影響といった問題を検討する。場合によっては、両方の方法をミックスしたハイブリッド・アセンブリが最良の結果を生むこともある。

よくある質問(FAQ)

1.プラスチック射出成形金型は金属鋳造に適していますか?

溶融金属の高温がプラスチック射出成形用金型を熱し、溶融させるからだ。

2.大量生産の場合、どちらが費用対効果が高いか?

一般的に、プラスチック射出成形は低サイクルで部品単価が安く、プラスチック射出成形に比べて部品単価が安い。

3.一般的なダイカスト素材は?

一般的な金属としては、アルミニウム、亜鉛、マグネシウム合金などがある。

4.ダイキャスト部品はインジェクション部品よりも優れていて強いのですか?

はい。ダイキャストの金属部品は、プラスチック部品よりも強力で硬く、耐熱性に優れています。

5.どちらの方法でも複雑な形状を生成できますか?

しかし、プラスチック射出成形は、その溶融プラスチックの流動挙動により、設計に関する自由度が高い。

0コメント