亜鉛ダイカスト鋳造の欠陥:亜鉛ポロシティ、コールドシャット、バリ、反りなど、強度と外観に影響を与えます。温度、圧力、金型設計、QAを管理し、これらを防止します。. 広く受け入れられている製造工程のひとつに、亜鉛ダイカストがある。複雑で正確な金属部品を作ることができる。亜鉛が好評なのは、融点が低く、耐食性に優れ、強度が高いからです。亜鉛ダイカストに依存している他の産業には、自動車、電子機器、消費財などがあります。.

しかし、他の製造工程と同様に、亜鉛ダイカストにも欠陥が生じる可能性があります。これらの欠陥はすべて、品質、性能、美観に影響します。欠陥を早期に発見し、解決することが不可欠です。そこで重要なのが、トラブルシューティングと品質保証(QA)です。.

この論文では、以下のような欠陥の概要について説明する。 亜鉛ダイカスト, また、問題解決や品質保証のためのヒントも紹介している。製品の品質向上、廃棄物の最小化、効率化においてメーカーを支援しようとするものである。.

亜鉛ダイカスト 一般的な欠陥

のメリット 亜鉛ダイカスト これは、高い寸法安定性、強度、高精度で複雑な形状を作り出す可能性と関連している。しかし、他の鋳造工程と同様に、鋳造にも欠陥がないわけではない。亜鉛鋳造部品の品質を高め、無駄を最小限に抑え、信頼できるサービスを提供するためには、これらの欠陥を理解することが重要です。最も頻繁に発生する欠陥とその原因、兆候、解決策を以下に詳しく説明します。.

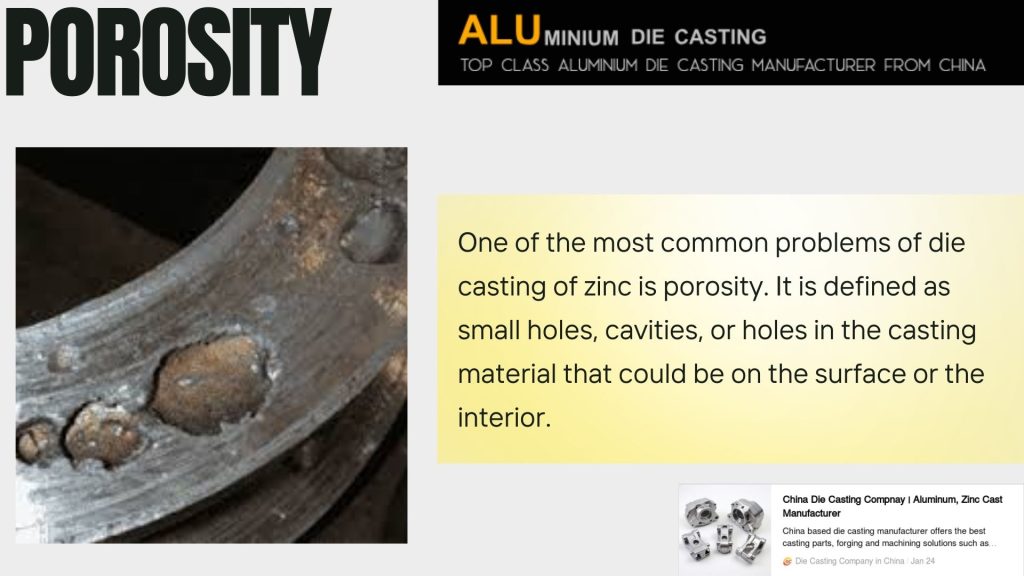

多孔性

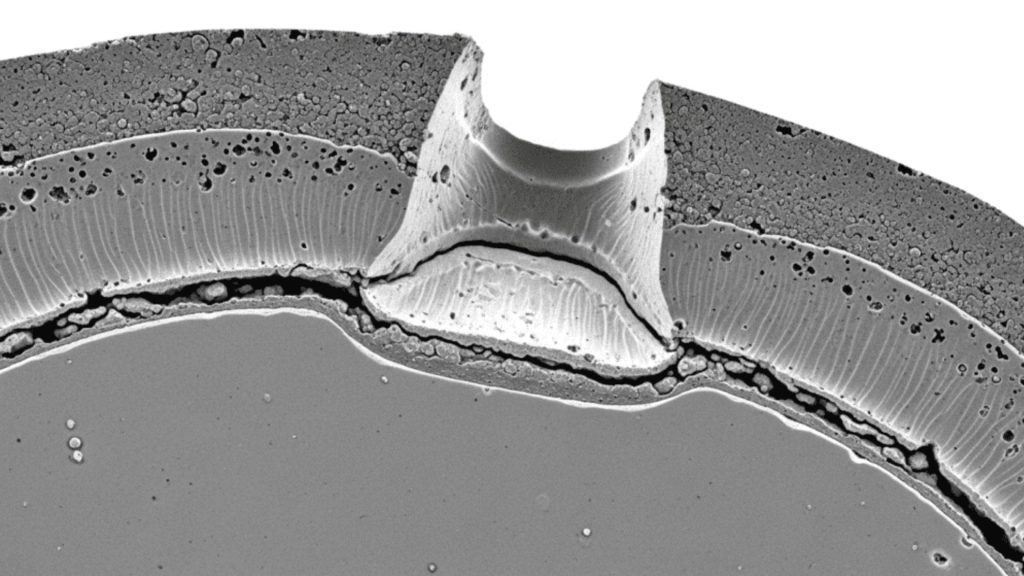

亜鉛ダイカスト鋳造の最も一般的な問題のひとつにポロシティがある。ポロシティとは、鋳造材料の表面や内部にある小さな穴、空洞、孔のことです。ポロシティは部品の強度を低下させ、重量を支える強度を低下させ、流体に関連する構造では流体の漏れにつながる可能性があります。.

原因がある:

- 金属を注入する際、金型内に閉じ込められた空気。.

- 急冷または不適切なガス換気。.

- 注入時に溶融亜鉛の乱流が多すぎる。.

- 合金の中毒または汚染。.

サイン

- 表面に小さな穴。.

- ストレスのかかる部分と弱い部分。.

- X線検査や超音波検査では、非対称な密度が見られる。.

予防措置:

- こもった空気を逃がすための換気ダイス。.

- 噴射速度を調節して乱流を低減。.

- 高純度合金の使用

- 凝固:金型を予熱して凝固を遅らせる。.

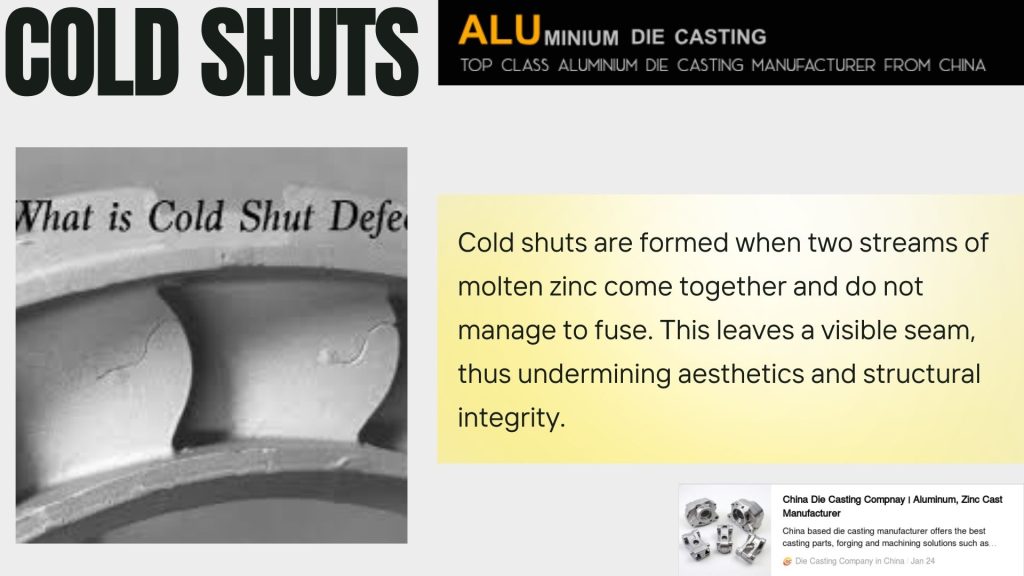

コールドシャット

コールド・シャットとは、溶融した亜鉛の2つの流れが合流し、融合しきれなかった場合に形成されるものである。このため、継ぎ目が目立ち、美観と構造的完全性が損なわれる。.

原因がある:

- 金属温度が低く、凝固が早まる。.

- 射出速度が遅い

- 金型の設計が悪いか、流路やガス抜きが悪い。.

- 動きを妨げるフック、狭い壁、その他の複雑な形状。.

サイン

- 流路に線状または亀裂がある。.

- 機械的完全性の低下。.

- 故障しやすい地域.

予防措置:

- 溶融金属を最適温度に保つ。.

- 良好なフローを得るために注入速度を上げる。.

- 金型設計を強化し、デッドゾーンやシャープエッジを最小限に抑える。.

- 部品の壁が均一であることを確認する。.

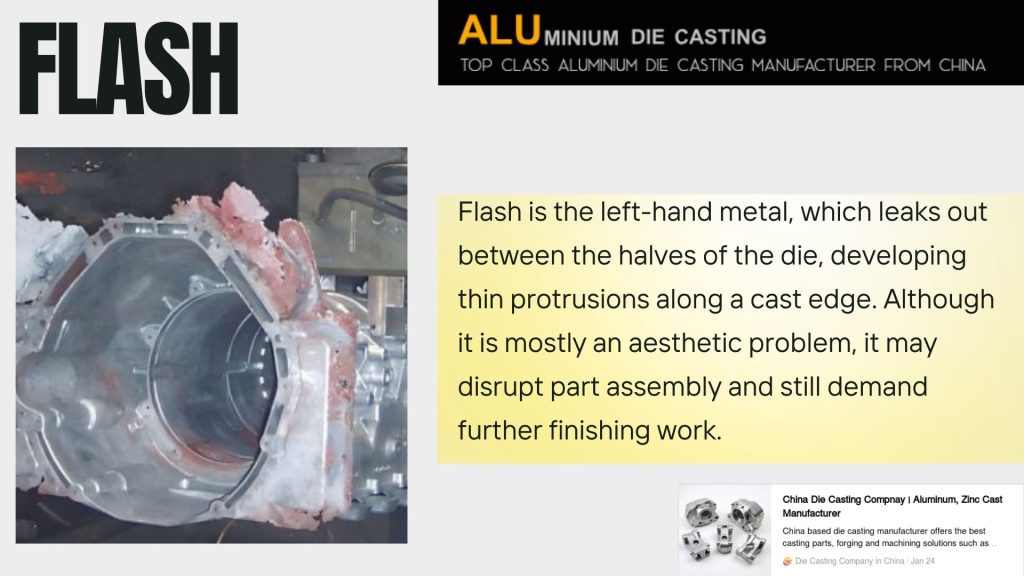

フラッシュ

フラッシュとは左側の金属のことで、ダイの半分の間から漏れ出し、鋳造されたエッジに沿って薄い突起ができる。ほとんどが美観上の問題であるが、部品の組み立てを妨げ、さらなる仕上げ作業を要求することがある。.

原因がある:

- 金型の磨耗やズレ

- 外科的過剰注入圧。.

- 溶けた金属が多すぎる

- ダイクランプの緩み

サイン

- 薄いエッジ、または隆起したパーティングライン。.

- 不規則または粗い表面

- 手作業でのトリミングや機械加工が必要な部品。.

予防措置:

- 金型の頻繁なオーバーホール。.

- 射出圧力と金属量を最適化する。.

- 適切なダイクランプを確認する。.

ゆがみや歪み

反りとは、冷却工程後に起こる部品の変形で、ミスアライメントや寸法誤差を生じさせます。この欠陥は、アセンブリ内のスペースが限られている部品に不可欠です。.

原因がある:

- 厚い部分と薄い部分の冷却における不平等。.

- 金型の設計や熱伝導率が悪い。.

- ダイからの不正な取り出し。.

- 手に負えない内部応力。.

サイン

- ねじれや曲がりのある部品

- ラインから外れた穴や特徴。.

- 正しく装着できない部品。.

予防措置:

- 断面の厚みをできるだけ確保する。.

- 冷却システムと金型設計の合理化.

- 適切なストレス軽減策を用いることで、排出を少なくする必要がある。.

- 応力緩和部品の鋳造(必要な場合)。.

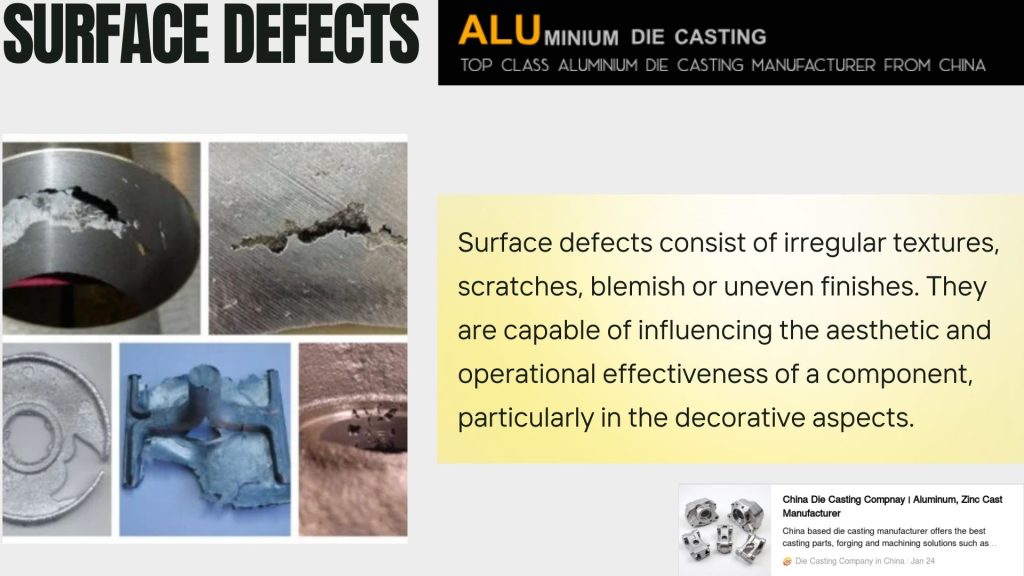

表面欠陥

表面欠陥は、不規則なテクスチャー、傷、シミ、不均一な仕上げで構成される。これらの欠陥は、特に装飾的な面において、部品の美観や操作上の効果に影響を与える可能性があります。.

原因がある:

- 金型表面の損傷または摩耗

- 汚染された溶融亜鉛

- 金型の十分な離型性や潤滑性の欠如。.

- キャスティング後の工程での誤処理。.

サイン

- ざらざらしたり、くすんだりした表面の斑点。.

- 一貫性のない仕上がり

- コーティングやメッキが難しい。.

予防措置:

- 金型は定期的に磨き、メンテナンスする。.

- 必ず清潔で良質な亜鉛合金を使用すること。.

- 適切な離型剤を使用する。.

- 後処理中の部品の取り扱い。.

その他の欠陥

その他の欠陥 亜鉛ダイカスト ヒケ、充填不足、加工後の歪みなどが含まれる。.

- シンク: シンクは、不均一な冷却と収縮の結果、厚い部分に形成される窪みである。.

- 不完全充填: これは、溶融金属が金型のすべての部分に充填されないために起こる状態であり、不適切なゲート設計や低い射出圧力が原因である。.

- 加工後のワーピング: 部品は機械加工、熱処理、仕上げ工程で歪むことがある。.

予防措置:

- 均一な厚みのデザインパーツを平らにする。.

- ゲーティングとベントを最大限に活用し、完全充填を実現する。.

- 冷却速度とその後の後処理方法を調整する。.

表1:亜鉛ダイカストの欠陥-原因、兆候、予防策

| 欠陥 | 原因 / パラメータ | サイン / 測定 | 予防措置 |

| 多孔性 | 閉じ込められた空気、乱流、合金不純物 | 細孔:0.1~2mm、X線/超音波で検出 | ダイベントØ0.2-0.5mm、射出速度:0.5-1m/s、合金≥99.9%純度 |

| コールドシャット | 低温(390~400℃)、低速射出(≤0.5 m/s) | 継ぎ目が見える、弱い:<80%引張強度 | 溶融亜鉛 420-440℃、射出 0.8-1.2m/s、均一壁 1.0-3.0mm |

| フラッシュ | ダイスの磨耗/ミスアライメント、圧力 >80 MPa | 稜線 0.1-0.5 mm | 金型アライメント±0.05mm、圧力60~75MPa |

| ワープ/ディストーション | 不均一な冷却、薄い/厚い壁 | ミスアライメント±0.2mm、曲がり≤1mm | 肉厚1.0~3.0mm、冷却ΔT≦10℃、応力除去 |

| 表面欠陥 | 合金の汚れ、金型の摩耗 | 粗さ Ra >1.6 µm | 金型研磨 Ra <0.8 µm、清浄な合金、離型剤 |

| シンク / アンダーフィリング | 厚いセクション、低圧 | 窪み0.2~1mm | 均一壁1~3mm、射出圧力60~75MPa |

| 後処理 ワーピング | 加工熱 ΔT >20°C | 曲げ≤1mm | 制御された加工温度、徐冷 |

亜鉛ダイカストのトラブルシューティング

亜鉛ダイカスト鋳造への問題アプローチは、効果的なトラブルシューティングの不可欠な要素として使用される注意深い観察、テスト、およびプロセス修正の合成を要求します。欠陥の早期発見はまた、無駄を最小限に抑え、高品質で信頼性の高い部品を提供します。以下に挙げる技術は、通常の鋳造の問題を検出し、修正する方法について、段階的なガイドを提供します。.

カビの検査

ダイカストの品質は金型によって決まります。一般的な欠陥の原因には、バリ、反り、寸法の不正確さなどがありますが、これらは金型の摩耗、ひび割れ、ずれが原因です。金型は定期的に点検してください:

- 金型表面には摩耗や孔食が見られる。.

- パーティングライン 亀裂や損傷。.

- ダイハーフのミスアライメント

洗浄と潤滑が必要です。削り屑や潤滑油の不足は、鋳型表面の荒れ、付着物、傷の原因となる。定期的なメンテナンス計画を立てることで、鋳型を良好な状態に保ち、短期間での発生を防ぐことができます。.

金属温度のモニター

溶融亜鉛の温度を低く保つことが重要です。亜鉛合金は熱に弱い:

- 低温: 不完全充填、コールド・シャット、不完全融解につながる。.

- 高温: 酸化、多孔性、表面欠陥の可能性を高める。.

温度には細心の注意を払い、校正された熱電対またはパイロメーターで監視する必要があり、通常は390~450℃の温度に維持される。.

コントロール噴射の圧力と速度。.

溶融亜鉛の流動、充填、凝固は、その注入パラメータに直接影響されます。条件が悪いと、乱流、空気の取り込み、均等な冷却の欠如につながる可能性があります。ベストプラクティスは以下の通りです:

- 射出速度を変更することで、金型のあらゆる部分で金属のスムーズな通過を保証する。.

- 複雑な形状をフラッシュなしで塗りつぶす圧力をコントロールする能力。.

- 複雑な形状へのランプ/ステージド・インジェクションの適用。.

機械の設定を頻繁にチェックし、さまざまな部品設計に使用する最適なパラメーターを記録することは、一貫性を確保し、試行錯誤の変更を排除する方法である。.

換気の改善

ポロシティやコールドシャットの主な原因の一つは、閉じ込められた空気やガスです。良好な通気は、金属のスムーズな流れと金型への完全な充填を保証します。技術には次のようなものがある:

- 走行ごとに通気口が詰まっていないかチェックする。.

- 密集地や複雑な地形など、閉じ込められる可能性が高い場所に追加の通気孔を設置する。.

- ベントの深さと幅を最適化することで、ガスを逃がしやすくし、フラッシュを防ぐ。.

- 通気性を高めることで、部品の密度を高め、高価な手直しを最小限に抑えることができる。.

冷却の最適化

均質な冷却が行われないと、反り、歪み、内部応力が生じます。効果的な冷却には

- ダイ全体で冷却の機会を均等にする。.

- 部品設計における厚みの急激な変化の排除。.

- 変形を避けるために冷却後に制御された射出によって達成される。.

冷却挙動を予測することで、製造前にシミュレーションによって金型設計を最適化し、製造時間やスクラップを削減することができます。.

テストと分析

欠陥は早期に発見され、大規模な故障を避けるための予防措置が取られる。方法は以下の通り:

- 目視チェック: 表面のキズ、例えばバリやざらつきを検出する。.

- X線または超音波: これは、空隙や空洞などの内部欠陥を検出するために行われる。.

- 寸法測定: 部品の公差。.

また、不良パターンを分析することで、根本的な原因を知ることができ、温度調節、金型管理、射出条件などの具体的な是正措置に役立てることができる。.

インストールプロセスのドキュメンテーションとフィードバック。.

観察、環境、欠陥のパターンを記録することは、継続的改善に不可欠である。射出パラメータ、金型条件、欠陥の記録は、ログの管理に役立つ:

- 繰り返し発生する問題の特定

- 最適な生産量を標準化する。.

- 予防法についてオペレーターを訓練する。.

オペレーター、エンジニア、品質検査官の間でタイムリーなフィードバックが行われることで、問題が時間内に特定され、最小限のダウンタイムとスクラップで解決される。.

亜鉛ダイカストの加工と組み立てにおける欠陥

亜鉛部品は、ダイカスト鋳造後の機械加工や組立において欠陥が生じる可能性があります。これらの問題は、適合性、機能性、品質に影響を与える可能性があります。.

加工不良

鋭利なエッジやバリは、切断や穴あけの工程で見つかることがあり、組み立ての妨げになったり、表面を破壊したりする。寸法の不正確さは、部品が公差に適合しない場合に生じますが、これは通常、反りや機械誤差の結果です。傷やへこみは、部品の品質を低下させ、コーティングに影響を与える表面の例です。.

組み立て不良

ミスアライメントは部品の不一致の典型で、隙間や応力が生じる。ねじ山の損傷は、ファスナーの取り付けを困難にし、接合部を弱くする。応力亀裂は、特に脆い鋳物において、部品が誤った方法でクランプされた場合に発生することがある。.

予防

加工前に鋳物をチェックし、反りや欠陥を確認する。鋭利なものを使って作業し、機械を整頓すること。組み立ての際には、適切なアライメントとトルクを使用すること。欠陥の削減は、オペレーターの扱い方の訓練とベスト・プラクティスの実施によっても達成される。.

品質保証のヒント

一定の品質には、品質保証の組織的なプロセスが必要である。ここでは実践的なヒントをいくつか紹介しよう:

手順の標準化

金属の溶解から始まり、部品の排出まで、すべての工程を記録します。ストック工程は、人間のばらつきや誤差を最小限に抑えます。.

表2:トラブルシューティングとQAパラメータ

| QAフォーカス | パラメータ / 値 | ツール/テクニック | ベネフィット |

| ダイ温度 | 150-200°C | 熱電対 | 均一な流れでコールドシャットを防止 |

| 溶融亜鉛温度 | 420-440°C | パイロメーター | 気孔率と表面欠陥を最小限に抑える |

| 射出圧力 | 60-75 MPa | ダイカストマシン | フラッシュを避け、完全な充填を確実にする |

| 射出速度 | 0.8-1.2 m/s | マシンコントロール | コールドシャット&乱気流を防ぐ |

| ベントサイズ | Ø0.2-0.5 mm | モールド・フロー・チェック | 気孔を減らし、ガスを適切に逃がす |

| 壁厚 | 1-3 mm | CAD / CMM | ヒケ、反りを最小限に抑える |

| 表面粗さ | Ra <0.8 µm | プロフィロメーター | 滑らかな仕上げ、簡単なコーティング/メッキ |

| 冷却 ΔT | ≤10°C | 温度センサー | 反りと内部応力の低減 |

| 検査 | 100%目視、X線抜き取り検査 | X線、超音波、ノギス | 早期欠陥検出、スクラップ削減 |

高品質の原材料を使用する

亜鉛合金が不足すると、気孔、介在物、表面仕上げ不良の原因となる。認証されたサプライヤーと材料のみを使用すること。.

金型を維持する

メンテナンスは金型を長持ちさせ、欠陥を最小限に抑える。摩耗、亀裂、アライメントを点検する。研磨と潤滑が必要です。.

プロセスパラメータの監視

金属の温度、注入速度、温度レートを監視する。わずかな変動が大きな欠陥につながる可能性がある。可能な限り自動監視を使用することができる。.

検査にチェックポイントを設ける。.

完成前、排出後、出荷前のさまざまなレベルでコンポーネントをチェック。早期発見により、スクラップや手戻りを最小限に抑えることができます。.

トレーニングスタッフ

プロのオペレーターは、起こりうる問題を素早く察知することができる。ダイカスト鋳造の方法、安全性、品質保証に関する継続的なトレーニングを実施する。.

継続的改善の文化を受け入れる

工程を改善するための検査フィードバックを得る。欠陥の傾向を把握し、金型、材料、プロセスパラメータを変更する。.

ダイカストの欠陥を防ぐ方法

ダイカストの欠陥は、部品の品質、生産工程の効率、コストに大きな影響を与える可能性があります。製造業者は、ポロシティ、コールド・シャット、バリ、反り、g、表面の欠陥などの対策を通じて、ベストプラクティスの設計、セットアップ、生産によって欠陥を最小限に抑えることができます。これらの問題は、実用に役立つ以下のヒントによって最小限に抑えることができる。.

成功する欠陥管理

一定の品質を確保するためには、体系的な欠陥監視システムが重要である。欠陥を定量的に監視することで、メーカーは問題の傾向や領域を早期に発見することができる。統計的工程管理(SPC)、自動光学検査、X線検査、超音波検査は、表面および内部の欠陥を特定するために使用できる技術です。すべての問題を重大度と頻度の観点から測定する欠陥評価システムは、是正措置の優先順位付けに使用される。常に検査を行うことで、小さな品質問題が手に負えなくなることはなく、スクラップ・コストは最小限に抑えられ、加工後の回収も最小限に抑えられ、廃棄物も削減される。.

正しい肉厚

適切な肉厚は、均一な冷却、構造の安定性、欠陥の回避を確保する上で非常に重要です。より正確には、亜鉛ダイカストは約1.0mmの厚さが最適ですが、アルミニウム部品は1.5~2.5mmの厚さが一般的です。均一であれば、収縮、反り、陥没、気孔の可能性を最小限に抑えることができます。肉厚やコーナーの急激なばらつきは、応力集中を引き起こし、金属のスムーズな流れを遅らせ、コールド・シャットや部分的な充填を引き起こす可能性がある。鋳造の信頼性を高めるため、移行は設計者がフィレットやRで行い、肉厚を徐々に変化させるべきである。.

予測可能な充填時間

制御された充填は、金型が乱流や予備凝固なしに効果的に充填されることを確認するために使用されます。PQ 2または金型流動シミュレーション・ソフトウェアを使用すれば、射出速度、圧力、充填時間を最適化することができます。検証可能なフローは、コールド・シャット、部分的な濾過、局所的な多孔性などの欠陥を最小限に抑え、取り除きます。段階的に射出することで、つまり充填サイクルに合わせて速度を徐々に上げることで、複雑な形状や複数のキャビティを持つ金型を使用する場合、均質な凝固と同様に乱流を回避することができます。.

最適なメタルフローパターン

スムーズで制御された金属の流れを確保するためには、正しいゲートとランナーシステムを設計する必要があります。正しい流れは、乱流、空気の巻き込み、すべての金型キャビティの充填を減らすのに役立ちます。ゲートは厚い部分から先に、薄い部分は最後に供給し、鋭角や行き止まりは避ける。ベントシステムとオーバーフローウェルは、表面に傷をつけることなくガスが排出されるよう補助する。適切に設計されたフローパターンは、鋳造密度を高め、内部欠陥を最小限に抑え、さらに寸法精度も向上させます。.

適切な金型温度調整

適切な金型温度は、均一な冷却、金属のスムーズな流れ、寸法を確保する上で重要です。射出前のダイの事前加熱は、熱衝撃や早期凝固の回避に役立ち、冷却ラインの均一な分布は、反りや歪みの回避に役立ちます。金型温度を監視するために使用される熱電対や自動センサーは、生産工程でリアルタイム調整を行うために使用することができます。適切な温度制御は、コールド・シャット、表面欠陥、内部応力を最小限に抑え、サイクル・タイムと均一な部品品質を最大化します。.

GC精密金型の紹介

GC Precision Mould Co., Ltd.はカスタムダイカストと高品質の金属部品を扱う巨大な精密メーカーである。同社は中国東莞市に本社を置き、アルミ、亜鉛、マグネシウムダイカスト、プラスチック射出成形、精密CNC機械加工など、世界の産業界に20年以上のサービスを提供してきた歴史があります。金型設計、試作から表面仕上げ、組立までの高度な生産設備を持ち、ISOとIATF認証に支えられた高い品質管理と、お客様に満足していただき、最高の納期を提供することをモットーとしています。(aludiecasting.com)

結論

亜鉛ダイカストは経済的な製造方法です。とはいえ、工程が厳密に規制されていない場合、ミスは典型的なものです。.

最初のステップは、ポロシティ、コールド・シャット、バリ、反り、表面などの典型的な欠陥の知識である。その後、ベントの最適化、温度管理、金型検査などのトラブルシューティング手法の助けを借りて問題を解決する。.

最後に、日常業務、金型ケア、部品検査、工程の監視、人材育成・訓練といった精力的な品質管理措置が、高品質の部品を保証する。.

欠陥のトラブルシューティングと堅牢な品質保証の組み合わせにより、メーカーは無駄を最小限に抑え、コスト削減を達成し、信頼性が高く長持ちする亜鉛ダイカスト部品を提供することができます。.

今日の品質への投資が、明日の高品質な製品を保証する。.

よくあるご質問

GC Precise Mouldが扱う材料は何ですか?

GC精密金型はアルミ、亜鉛、マグネシウムダイカストを扱っています。また、精密プラスチック射出成形とCNC機械加工も行っており、様々な産業向けの高品質な部品を製造することができます。.

どのような業界にサービスを提供していますか?

当社のお客様は、自動車、航空宇宙、電子機器、医療機器、機械など様々な業界に及んでいます。私たちが得意とする精密金型や複雑な部品は、試作や大量生産のニーズを満たすことができます。.

GC Precision Mouldはカスタムデザインに対応できますか?

金型の設計、プロトタイプ、実際の生産を含む、完全なカスタム設計のソリューションを提供しています。私たちのチームはお客様と緊密に連携し、部品が正しい仕様で適切な品質であることを確認します。.

GC Precision Mouldの品質基準はどのようなものですか?

私たちは生産工程で品質を維持し、ISOとIATFの基準に対応しています。欠陥のない部品は、X線や寸法分析などの高度な検査手順によって保証されています。.

ダイカスト以外のサービスは?

また、ダイカスト鋳造、金型設計、CNC機械加工、表面仕上げ、組立、後加工のサービスも提供しています。このような多面的なアプローチにより、すぐに使用できる高品質の最終製品を保証します。.

0コメント