ダイカストは、現代産業で採用されているプロセスのひとつです。これにより、製造業者は非常に複雑な金属部品を非常に精密かつ信頼性の高い方法で製造することができます。他の多くのダイカスト材料の中で、亜鉛とアルミニウムは最も広く使用されているダイカスト材料です。それぞれの素材には長所と短所があります。.

適切な材料の選択は、非常に重要な決定である。それは製品の性能、コスト、耐久性、製造効率に影響を与える。本稿では、亜鉛ダイカストとアルミダイカストについて比較します。それぞれの特徴、長所、短所、用途、価格について説明します。.

ダイカストとは何か?

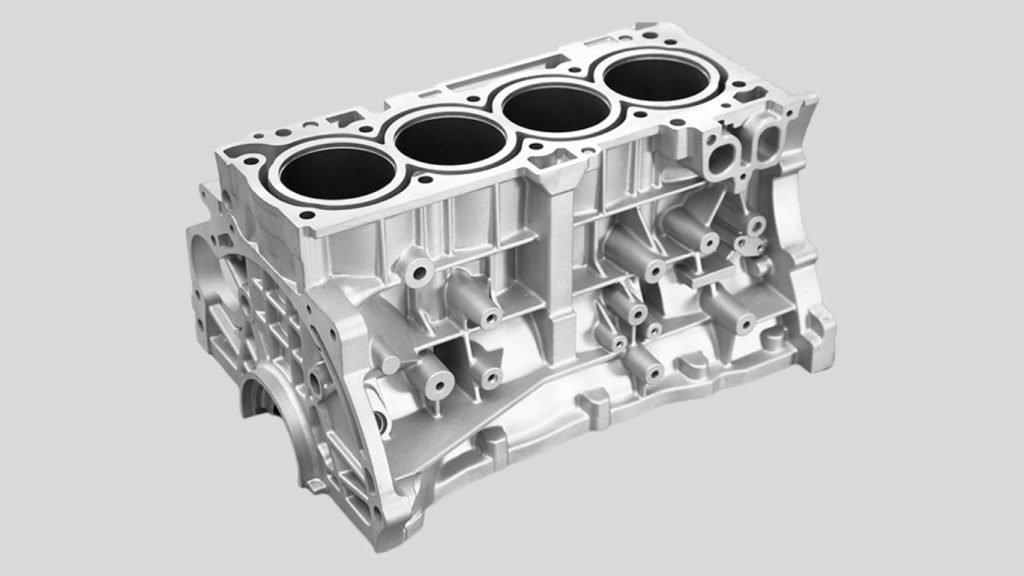

ダイカストとは、金属成形プロセスのひとつである。溶けた金属を高圧で、硬化した鋼鉄製の金型に押し込む。金属はキャビティに流し込まれ、最短時間で硬化する。その後、金型が開かれ、すでに完成した部品が取り出される。.

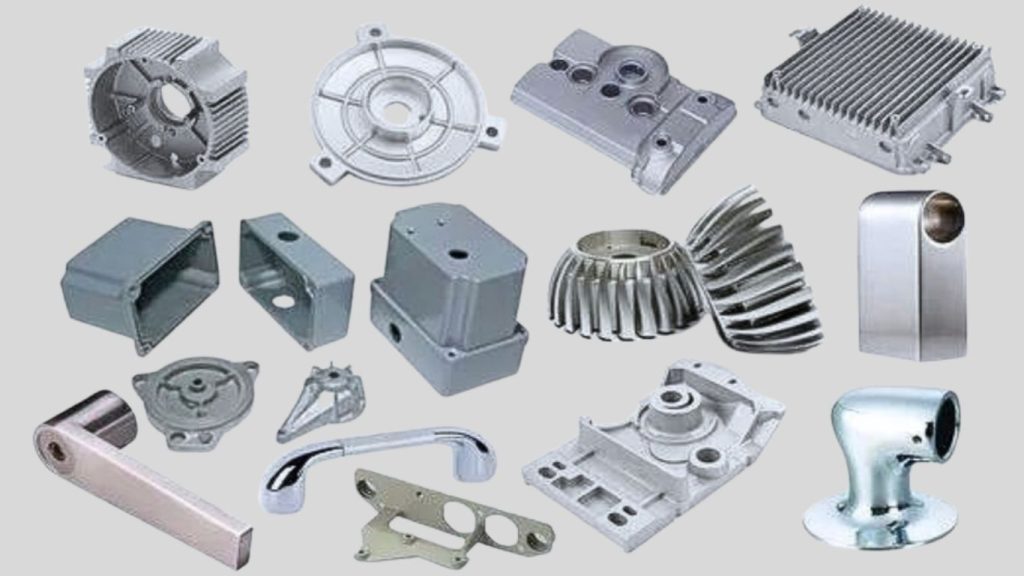

これは大量生産の需要がある場合に最適なプロセスです。標準化された品質と正確なサイズ、滑らかな仕上げの表面を提供します。自動車、電子機器、産業機械、医療機器、消費者向け製品にはダイカストが使用されています。.

亜鉛ダイカストの概要

亜鉛ダイカストは、金属(一般的には亜鉛)を加熱し、ワックスで満たされた金型に流し込むプロセスです。亜鉛ダイカストは、金属を成形するための正確な手順です。硬化鋼の金型に溶融亜鉛合金を高圧で注入するプロセスです。通常、この圧力は700-4、000psi(5-28Mpa)の範囲です。これは、キャビティが充填され、細部まで再現されることを保証する圧力です。.

金型は溶融しており、金属を高速で凝固させる。凝固後、型開きが行われ、部品の排出が完了する。ほとんどの部品は、それ以上またはほとんど加工を必要としない。.

亜鉛合金ダイカスト

亜鉛ダイカストは主に亜鉛の高純度合金を扱います。亜鉛の割合は通常90~95%です。その他の成分はアルミニウム、マグネシウム、銅で構成されています。.

亜鉛ダイカスト合金は通常、次のような種類がある:

- ザマック2 硬度と強度:高い。.

- ザマック3 寸法安定性と表面仕上げは高品質である。.

- ザマック5 ザマックより優れた強さ 3.

- ZA-8、ZA-12、ZA-27 ビルにはさらにアルミニウムが使われている。.

そのうちの1つであるザマック3だけが、そのバランスにより、世界の亜鉛ダイカスト生産量のほぼ70%を占めている。.

融点と省エネルギー

亜鉛合金の融点は非常に低く、約380~390℃です。これは、約660℃で溶けるアルミニウムの合金よりもずっと低い。.

低い溶解温度は、鋳造工程で約30~40%のエネルギーを使用するため、エネルギー使用量の点で安価である。また、金型の熱応力も維持されます。その結果、亜鉛ダイは500000サイクル以上になります。.

寸法公差と精度

亜鉛ダイカストは寸法精度が高いのが特徴です。直線公差は通常、長さ0.025mmから25mm以内です。.

ほとんどの用途において、後加工なしで部品全体の公差を+-0.05mm以下にすることができます。これは高精度で、生産にかかる時間とコストを削減します。.

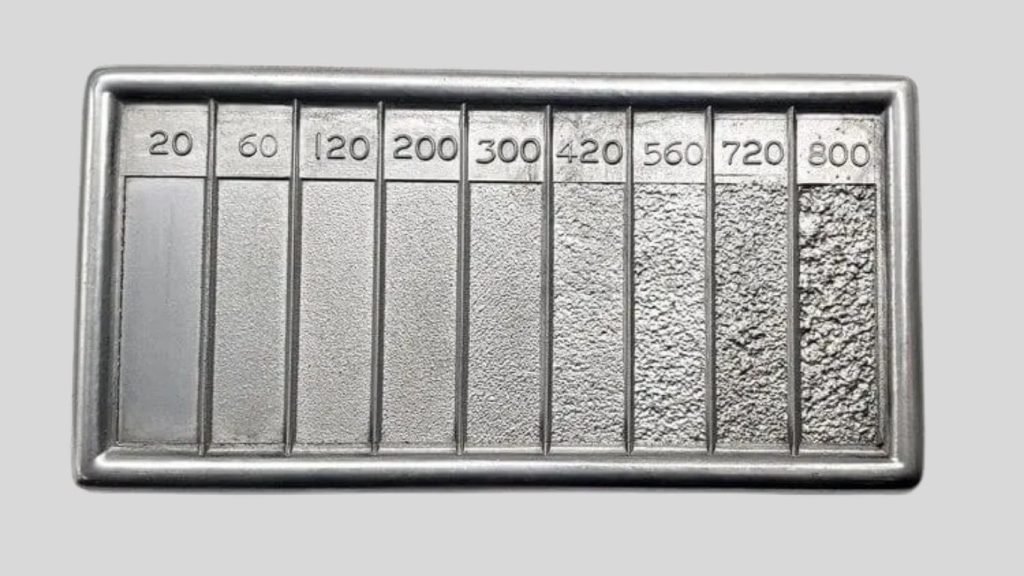

仕上げ、美的品質、表面

亜鉛ダイカスト製品は、金型から押し出された時の外観は滑らかです。表面粗さは通常1.6~3.2umの範囲です。.

最も接着性の高い表面処理は亜鉛である。クロム、ニッケル、装飾仕上げの亜鉛の強度は通常20Mpa以上で、この強度は電気めっきの接着強度に起因する。.

亜鉛ダイカスト合金の機械的性質

亜鉛合金は、その部品サイズから見て高い強度を有しています。一般的な機械的特性は以下の通りです:

- 極限引張強さ: 280-440Mpa

- 降伏強度: 210-350 MPa

- 伸び: 7-15%

- 硬度: 80-120 HB

これらの値から、亜鉛は摩耗部品や耐荷重部品に利用される。.

生産速度とサイクル

亜鉛のダイカスト鋳造は、迅速な製造サイクルを促進する。サイクルの平均時間は、1ショットあたり5~15秒です。.

これにより、1つのマルチキャビティ金型を使って年間100万個以上の部品を生産することができる。サイクル期間が短いため、生産性が向上し、単価が下がる。.

これは、薄肉鋳造を使用することで可能となる。

亜鉛合金は非常に流動性が高い。そのため、厚さ0.5~0.75mmまでの薄肉部品が可能です。.

薄肉鋳造では、構造的な完全性を損なうことなく、コンパクトな設計を行い、材料の量を節約することができる。.

部品サイズと重量範囲

小型から中型の部品は、亜鉛ダイカストを使うのがよい。通常の部品重量は5グラムから3キログラムです。.

このサイズ範囲は均一で、複雑な形状を形成するために適用される可能性があり、かなりのディテールを持つ。.

持続可能性と環境

亜鉛は機械的特性を損なわず、100%でリサイクルできる。亜鉛ダイカストスクラップの回収率は95%よりおおよそ大きい。.

亜鉛のリサイクルは、亜鉛の一次生産に比べ、消費エネルギーが25~30%程度と非常に少ない。このため、亜鉛ダイカストは環境に優しい製造製品といえます。.

亜鉛ダイカストの弱点

最良の方法とはいえ、亜鉛ダイカストには限界がある。亜鉛の質量密度は6.6~6.8g/cm3で、アルミニウムの2倍以上です。.

亜鉛合金は耐熱性も低い。一定の使用温度は120℃以下で提案する必要がある。過度の温度は、長期間さらされた場合、クリープや変形を引き起こす可能性があります。.

亜鉛ダイカストの普及

亜鉛ダイカスト鋳造が使用されている:

- 機械の部品と精度ギア。.

- 電気用のコネクターとハウジング。.

- 自動車内装部品

- ロック、ヒンジ、ハードウェア

- 民生用電子機器ケースおよび筐体.

亜鉛の用途は、精度、強度、表面の質において有利である。.

亜鉛ダイカストのメリットとデメリット

亜鉛ダイカストの利点

高次元の精度

亜鉛ダイカスト は寸法に関して非常に正確である。亜鉛合金の凝固収縮は0.6以下と小さい。これにより、部品長25mmで+-0.025mmのような公差を持つことが可能です。.

また、二次加工の限界は高い精度を伴う。これにより、製造時間とコストが削減されます。.

優れた表面仕上げ

亜鉛を使用したダイカストは、オフモールドの表面が滑らかである。表面粗さの典型的な値は1.6~3.2 umです。.

亜鉛はまた、塗膜との結合も非常に優れている。亜鉛メッキ皮膜は通常、20Mpa以上の接着強度があります。このため、亜鉛は装飾的、機能的な仕上げに適しています。.

低融点と省エネ

亜鉛合金の溶融温度は380~390℃である。これは約660℃で溶融するアルミニウム合金の溶融温度の40%近くである。.

溶解温度が下がれば、消費電力は30-40パーセントになる。さらに、金型の熱疲労を軽減し、50万~10万サイクルまで低減する。.

極小部品の高い機械的強度

ミニチュア設計では、亜鉛合金は高い強度を持つ。一般的な機械的特性は以下の通りです:

- 極限引張強さ: 280-440Mpa

- 降伏強度: 210-350 MPa

- 硬度: 80-120 HB

亜鉛のこうした特性により、耐荷重部品や摩耗部品に使用することができる。.

迅速な生産サイクル

亜鉛はすぐに凝固する。通常のダイカストのサイクルタイムは5~15秒/ショットです。.

生産量は年間100万個以上で、サイクルタイムが短く、金型は1つで済む。このため、亜鉛は大規模生産に適しています。.

より良い薄肉鋳造

亜鉛合金は非常に流動性が高い。非常に低い肉厚(0.5~0.75mm)を達成することができる。.

薄肉化により、強度を落とすことなく設計を小型化し、材料を節約することができる。.

素材の利用とリサイクル性が高い

亜鉛ダイカストのスクラップ回収率は95%以上です。亜鉛はその機械的品質の100%をリサイクルすることができます。.

亜鉛のリサイクルは、亜鉛の一次生産で消費されるエネルギーの約25~30%を消費する。.

亜鉛ダイカストの欠点

高密度化と軽量化

亜鉛の質量密度は約6.6~6.8g/cm3。これはアルミニウムの密度2.7g/cm3の2倍である。.

重い部品は、航空宇宙や電気自動車のような重量に敏感な用途には使用すべきではない。.

限定的な耐熱性

亜鉛合金は熱的に安定していない。通常、使用温度は120℃を超えることはありません。.

亜鉛はこの温度でクリープし、強度を失う可能性がある。このため、高温での使用は制限される。.

限られた部品サイズ範囲

小型から中型の部品は亜鉛を使ったダイカストでなければならない。部品の重量は、通常の重量として5グラムから3キログラムの間である。.

非常に大きな部品の生産は、機械と材料の質量に限界があるため、コスト効率が悪い。.

長期クリープ挙動

亜鉛合金の定荷重クリープは起こりやすい。長期的に降伏強度の30~40%より高い応力はクリープ変形を示す。.

これは、長期的には構造用途に適用される寸法安定性を乱す可能性がある。.

強度重量比の低下

亜鉛は強力だが、強度重量比はアルミニウムに劣る。重量を大幅に減らすことができれば、アルミニウムを利用することができ、それはちょうど強力です。.

このため、亜鉛は軽量構造設計に劣る。.

材料費の考慮

亜鉛合金の価格は通常、アルミニウムよりもキログラムあたりの単価が高い。機械加工の削減で経費の一部は賄えるが、原料価格の変動が景気に影響する可能性もある。.

コスト効率は、生産量と部品の複雑さに非常に敏感である。.

アルミダイカスト入門

アルミダイカスト。これは、表面が硬化するように内側にゴムを充填したゴムパッキンを配置した超長方形の金型に溶融アルミニウムを流し込んで鋳物を作るプロセスと定義されています。.

アルミダイカストは、複雑で軽量な要素の製造に使用される金属を製造するプロセスとして定義することができます。このプロセスでは、高圧で溶かしたアルミニウム合金を鋼鉄製の金型に通します。射出圧力は、部品のサイズや複雑さにもよりますが、通常1,000~20,000 psi(7~140 Mpa)の範囲です。.

溶けたアルミニウムは金型キャビティに素早く充填され、凝固します。金型は硬化し、部品は排出されます。ダイカストは、強度と低重量が要求される中型や大型の部品に多く使用されます。.

アルミダイカスト合金

通常、アルミダイカストはアルミとシリコンの合金を使用して行われます。これらは流動性、強度、耐食性に優れた合金です。.

アルミニウムの標準的なダイカスト合金は以下の通りである:

- A380 - 適度な強度と鋳造性を持つ最も一般的な合金である。.

- A383 - 薄肉成分と複素成分が平滑化される。.

- A360 - より優れた延性と耐食性。.

- ADC12 電子機器や自動車に使用されている。.

シリコン濃度は通常8~12%の範囲にあり、流動性があり、凝固時の収縮が少ない。.

温度 - 熱特性とメルトダウン特性

アルミニウム合金の融点は約660~690℃であり、亜鉛合金の融点と比較すると非常に高い。融点が高いため、鋳造時に電力を多く消費します。.

しかし、アルミニウムは非常に熱伝導性が高い。最も一般的な熱伝導率は90~155W/mKであり、ヒートシンクや電子筐体の形状に利用できるアルミニウムは、ヒートシンクとして利用するのに最適なものである。.

寸法公差と精度

アルミダイカストの場合は良好ですが、亜鉛ほどタイトではありません。通常の公差は-0.1~+-0.2mm/25mmです。.

1.0~1.3未満はアルミニウムの弱い収縮焼結である。このため、精密形状の使用は、ほとんどの場合、二次加工の対象となる。.

サーフェスとコンクリートのハンマーマン

標準的な3.2 6.3umは、アルミダイカスト製品の表面粗さの多様性である。これは、装飾部品の仕上げはさらに行うことができますが、ほとんどの用途でそうです。.

アルミニウムの仕上げは陽極酸化技術によって得ることができ、仕上げや粉体塗装も陽極酸化技術によって得ることができる。ノジュラーアルミニウムは優れた耐食性と硬度を持つ。.

アルミダイカスト合金

アルミニウム合金のダイカストは、強力な重量比を持っています。それに共通する機械的特性は以下の通りです:

- 最高の引張強度: 220 MPa- 330 MPa。.

- 降伏強度: 130-180 MPa

- 伸び: 2-10%

- 硬度: 70-100 HB

このような特性により、アルミニウムは耐荷重性や構造的側面に適している。.

軽量の利点

アルミニウムの密度は約2.7 g/cm 3で、亜鉛の約60倍も低い。このような軽量化は、自動車、航空宇宙、電気自動車の分野で必要とされている。.

コンポーネントの軽量化はまた、高い燃費とシステム負荷の軽量化を意味する。.

生産スピードとターンアラウンド

アルミダイカストは亜鉛ダイカストよりも時間がかかる工程です。複雑さと厚み。部品は20~60秒/ショット。.

アルミダイカストを使えば、低サイクルの中・大量生産でも費用対効果は変わらない。.

大容量で複雑な部品

アルミニウムでモデル化されたダイカストは、亜鉛でモデル化されたものに比べて大きな部品を保持することができます。15~20kgを超える部品は、高圧ダイカスト装置を使って作ることができます。.

アルミニウムがエンジンケース、トランスミッションケース、構造フレームにも利用できるのはこのためだ。.

腐食保護と環境性能

受動腐食は、酸化物を生成するアルミニウムの助けを借りて前処理される自然構造の一つである。そのため、屋外や海洋の設計にアルミニウムを利用することができます。.

アルミニウムは100%リサイクルが可能である。なぜなら、アルミニウムのリサイクルは、主にアルミニウムを生産するのに使用されるエネルギーの5%を消費すると報告されており、リサイクルは多くのエネルギーを消費するからです。.

ダイカスト・アルミニウムは、次のような用途に使用されてきた。

他の作品でも応用されている:

- Carmotorエンジンとトランスミッションの部品。.

- 電気自動車のバッテリーケース。.

- ヒートシンクと電子筐体.

- 航空宇宙構造部品

- 産業機械部品。.

アルミダイカストには短所と長所がある

アルミダイカストのメリット

軽量素材

アルミニウムの密度は低く、約2.7g/cm3である。そのため、アルミニウムは亜鉛よりも60%近く軽く、鋼鉄よりもはるかに軽い。.

軽量化は自動車の燃費を向上させる。また、機械や電子システムの構造も軽量化される。.

重量/強度比が高い

アルミダイカストの合金は、機械的強度の面で効果的ですが、軽量です。機械的特性には一般的なものがあり、以下のようなものがあります:

- 最大引張強度: 220- 330 Mpa。.

- 降伏強度: 130-180 MPa

アルミニウムが構造と耐荷重の分野で最も適しているのは、この2つの組み合わせによるものだ。.

卓越した品質の耐食性

アルミニウムにはもともと酸化被膜を形成する能力が備わっている。ほとんどの場合、この被膜が酸化や錆を防ぎます。.

湿気の多い気候環境では、マリン/アウトドアは優れた製品となっている。大気暴露による腐食速度は0.05mm/年以下である。.

良好な熱伝導性

アルミニウムは熱伝導率が90~155W/mKの熱伝導体です。このため、熱は容易に放散されます。.

アルミニウムがヒートシンクやエンジン部品、電子機器ケースに利用されるのは、この素材のおかげである。.

高度で複雑な部品の技術

巨大な部品はアルミニウムで鋳造される。高圧ダイカストマシンでは、15~20kgまでの部品を作ることができる。.

そのため、エンジンブロック、トランスミッションハウジング、構造フレームにはアルミニウムが適している。.

高温寸法安定性

アルミニウムは亜鉛よりも熱に強い。合金の大半は200~250℃で加工可能です。.

これはアルミニウムを高温で使用するものである。.

大きなリサイクル性と持続可能性

アルミニウムは100%リサイクルが可能です。アルミニウム材料の一次生産に比べ、アルミニウムをリサイクルする際に消費されるエネルギーは半分です。.

これは、環境汚染や生産費への影響を最小限に抑えることに大いに役立つ。.

アルミダイカストの欠点

高い溶解温度

アルミニウムは660~690℃の温度で溶ける。これは融点が高いため、鋳造により多くのエネルギーを消費する。.

温度が高いということは、金型に高い熱応力がかかることを意味する。金型の品質は金型の平均寿命を決めるもので、100~300サイクルの間で変化する。.

より小さな低寸法精度で亜鉛に鋳造

アルミニウムも凝固過程でより収縮し、自然収縮率は1.0~1.3%である。.

その結果、公差が弱くなる。これらの公差は、+0.2 -0.1 mm/25 mmであることが多い。多くの場合、二次加工が必要になる。.

より粗い表面仕上げ

アルミダイカストの表面粗さは通常3.2~6.3umである。.

装飾加工には、機械加工、研磨、コーティングなどの仕上げ加工が必要な場合もある。.

フレキシブルな生産サイクルタイムの短縮

また、アルミニウムは亜鉛に比べて冷却に長い時間を要する。ショットには20~60秒かかる。.

サイクルタイムが長いというコストは、大量生産性を低下させる。.

工具とメンテナンス費用の増加

使用温度が高いため、アルミ金型の磨耗が激しくなる。亜鉛ダイカストとは対照的に、金型も非常に高価です。.

寸法精度と表面品質は通常、メンテナンスによって維持される。.

多孔性の課題

アルミには、ダイカストと思われるガスポロシティがある。工程管理が最適でない場合によく発生する気孔率は、1~3%の気孔率である。.

空隙があると機械的強度が低下し、厳しい圧力下での使用が制限される。.

GC精密金型について

ダイカストで識別される中国の会社は GC 精密型です。私達は良質および精密金属部品を提供する私達の 20 th 記念日を祝います。.

サービス

また、アルミニウム、亜鉛、マグネシウムのダイカスト鋳造にも携わっています。金型設計、高圧ダイカスト、CNC機械加工、表面仕上げのリソースを保有しています。私たちは、アイデア段階から製品の最終化段階までのプロジェクトを持っています。.

品質と用途

私たちは良質の部品を持っています。自動車、電気、金物、工業分野で使用されています。.

私たちを選ぶ理由

正確で、耐久性があり、信頼できるGC精密金型を選んでください。私達はあなたの必要性を満たすために低価格のサービスを提供します。.

結論

ダイカスト亜鉛とダイカスト アルミニウム)は、現代の製造業の世界で重要な役割を果たしている。この2つの素材には、いくつかの長所と短所がある。.

亜鉛も精度、仕上げ、迅速な製造という点では劣らない。アルミは軽量、耐食性、耐熱性に優れている。.

それは最終的な最良の選択肢を欠いている。適切な選択は、設計の要件、運用上の要件、コスト目標、用途に応じて行われる。.

2つの素材の長所と短所を知ることは、メーカーが正しい選択をするのに役立つだろう。これが、長期的な商品の品質、成功、効率につながるのである。.

よくあるご質問

原材料はダイカストですか?

これらはアルミニウム合金、亜鉛合金、マグネシウム合金である。これらは高精度、高靭性、高グレードの表面仕上げを持つ材料で構成されており、様々な活動で使用することができます。.

では、GC精密金型のサービスとは?

高圧ダイカスト鋳造、CNC機械加工、表面仕上げ、金型設計など、トータルなダイカスト鋳造をご提案します。最後までこだわらない。.

どのような業界にサービスを提供していますか?

私たちのビジネスは、自動車、電子機器、ハードウェア、工業用です。高性能、高品質のカスタムパーツを保有しています。.

顧客に対する製品の品質保証はどうなっていますか?

すべての段階における品質管理措置は非常に厳格で、最先端の検査機器と検査を導入しています。私たちの商品は、極めて正確で、堅牢で、お客様にご満足いただけることが期待されています。.

GC精密金型に決めた理由は何ですか?

GC精密金型は精度、信頼性があり、ダイカストソリューションの費用対効果が高いので、GC精密金型を選んでください。私たちは20年以上の歴史があり、これにより、お客様に個人的な問題解決策を提供することができます。.

0コメント