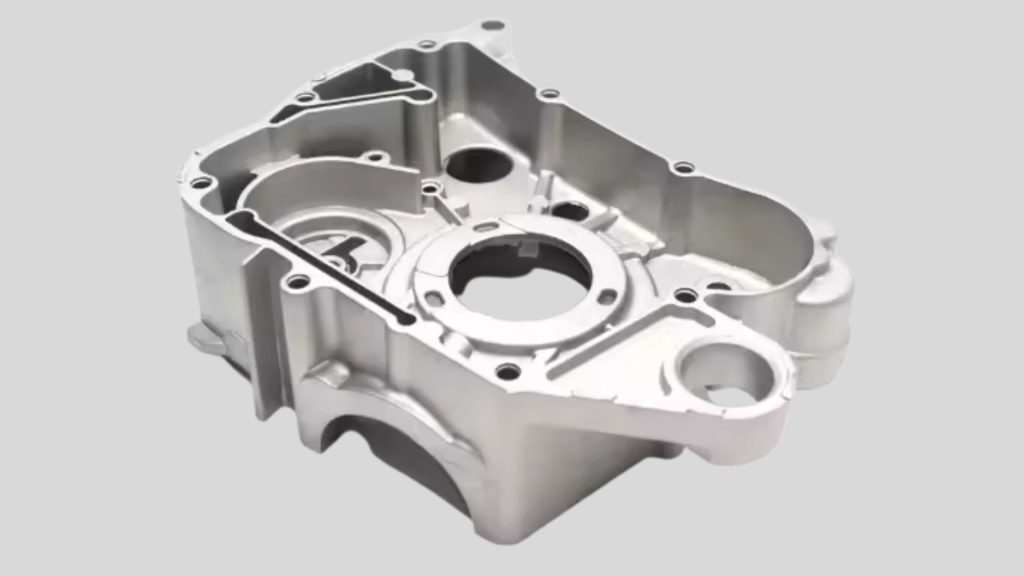

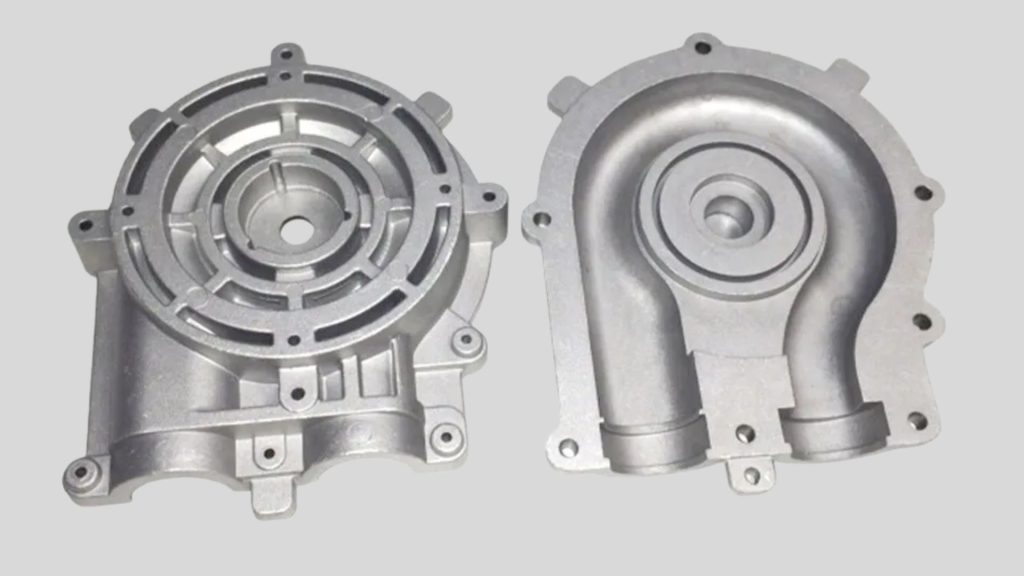

亜鉛ダイカストは、高品質な仕上げが施された、高次元で複雑な形状の精密金属部品を作るために一般的に採用されている、お気に入りの製造工程の一つです。自動車、電子機器、金物、消費財産業で幅広く使用されています。亜鉛は、低い溶融温度、高い流動性、耐腐食性などの本質的な特性を持っており、精密部品の製造に適した材料です。とはいえ、亜鉛ダイカスト鋳造では、強度が高く、精密で、費用対効果の高い部品の設計を開発する際に、多くの要素を考慮する必要があります。本稿では、精密亜鉛ダイカスト部品に必要な設計上の考慮事項について述べる。.

亜鉛ダイカストについて学ぶ

亜鉛ダイカスト は、溶融した亜鉛を高圧で鋼鉄製の金型またはダイに射出するプロセスである。金属が固まるとすぐに金型が開き、部品が射出される。高い公差を持つ複雑な形状を、このプロセスで素早く製造することができる。一般的な亜鉛合金には、ザマック2、ザマック3、ザマック5などがあり、機械的強度が高く、耐食性に優れ、加工が容易です。.

亜鉛ダイカストには次のような利点がある:

- 良好な表面仕上げ: 多くの場合、後処理をあまり必要としない滑らかな仕上がり。.

- 複雑な幾何学: 薄肉、リブ、ボス、スレッド加工が可能。.

- 機械的および構造的強度と耐久性: 機械的、構造的用途に適している。.

これらの恩恵を最大限に享受するためには、部品設計におけるベストプラクティスが設計者によって必要とされる。.

肉厚ガイドライン

肉厚の管理は、亜鉛ダイカスト設計の最も重要な要素の一つです。気孔、収縮、反りなどの欠陥を避けるためには、肉厚を均等にすることが重要です。.

推奨肉厚:

- 最小厚さ: 0.5~0.7mmの超小型精密部品。.

- 最大厚さ: 収縮を防ぐために6mm。.

- 均一性: 肉厚は均一に保つこと。急激な肉厚変化は冷却ムラや応力集中につながるので避ける。.

- リブとサポート: リブは壁を厚くするのではなく、薄い部分を補強するために必要である。リブの厚さは一般的に肉厚の40~60%。.

正しい肉厚は、構造強度を保証し、金属の流れを促進し、欠陥の可能性を最小限に抑えます。.

ドラフト角度

抜き勾配とは、ダイカスト部品の垂直側面に設けられる小さな傾斜のことで、金型からの抜き出し動作を容易にします。正しい抜き勾配がないと、部品が金型に付着したままとなり、表面に欠陥や損傷が生じます。.

亜鉛ダイカストで使用する抜き勾配の推奨:

- 垂直の壁: 少なくとも1~2ドラフト。.

- 深いリブやボス: ドラフトは0.5 -1、あるいは1でも十分である。.

- 質感のある表面: 排出を容易にするため、ドラフトを0.5~1o高くしなければならない。.

適切な抜き勾配は工具の摩耗を最小限に抑え、生産効率を高める。.

ボスと穴

精密部品には、取り付けや固定、組み立てに使用されるボスや穴があることが多い。その設計も鋳造の品質に大きな役割を果たす。.

ボスのデザインガイドライン

- 底部の肉厚: 公称肉厚の60~80%。.

- 高さと直径の比率: この比率は、収縮を避けるために3:1以下に保たれなければならない。.

- 切り身: 大きなフィレット(0.5~1mm)を底に置き、応力の集中をなくす。.

穴の設計ガイドライン:

- 最小穴径: 1.5mm以下の小さな穴 - 小さな穴は充填不良の可能性が高い。.

- 所在地:穴の位置は、壁や他のボスに近づけすぎないこと。.

- スレッド 強度と耐久性を確保するため、一本の細いネジ山を作る代わりに、ネジ山インサートを使用すべきである。.

これらのガイドラインを遵守することで、機能的な特徴が作られ、信頼できることが保証される。.

リブとサポート

構造的特徴 亜鉛ダイカスト部品の強度、剛性、寸法安定性を高めるために、肉厚を過度に増加させることなくリブやサポートを追加します。薄肉で精密な部品が要求され、機械的強度を維持する必要がある場合に必要となります。.

リブの目的

- 薄い壁を硬くする: リブは作られるものではなく、(強度が必要な)壁を強くするものだ。.

- 歪みを最小限に抑える: リブは、冷却と取り扱いの過程における変形を排除する。.

- ボスをサポートする: と取り付けポイント:リブは、ネジやその他の留め具が敷かれたスペースを補強する。.

- 寸法安定性を高める: リブは、パーツの形が崩れる可能性を排除する役割を果たす。.

リブの設計ガイドライン

- 身長だ: リブは通常、公称肉厚の23倍となる。リブが高いため、充填や収縮が生じる可能性がある。.

- 厚さ: リブの厚さは、近くの壁の厚さの40~60%でなければならない。リブが厚いため、表面にフィッカーが発生することがある。.

- スペーシング: リブ間の間隔は、金型充填時にリブが干渉しないように、また欠陥を避けるために、常に肉厚の少なくとも213倍とする。.

- 切り身: 金属の流れを良くし、応力集中や亀裂を減らすために、リブの下部にフィレットを加えるべきである(0.5~1mm)。.

- ドラフトの角度 リブが金型から排出されるように、リブにわずかな抜き勾配(0.5~1)をつける。.

- 不必要な肋骨: リブを追加すると、より複雑な金型を構成することになり、より高価になる可能性があるからだ。.

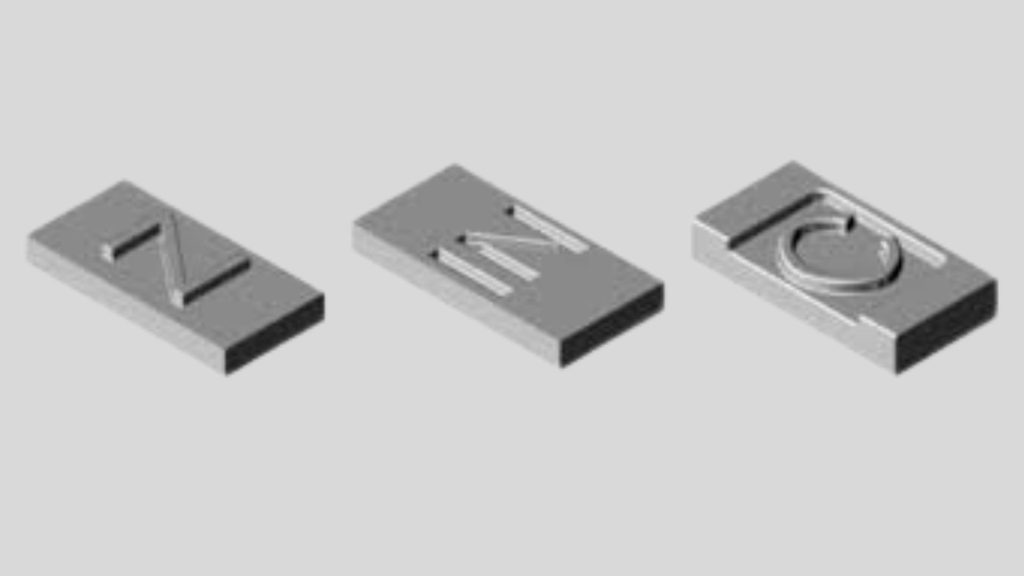

リブの配置例

- 薄い壁の下: 固化の過程でのたるみや曲がりは、リブによって止めることができる。.

- 上司の周りに: ボスにリブを巻いて、ネジ山や取り付け部の強度を高めることも可能だ。.

- 長く平らな面を通る: リブは幅の広い平らな面の反りを止め、壁の厚さを変えないようにする。.

亜鉛ダイカストでは、精度を高め、重量を減らし、材料コストを削減するために、リブやサポートを適切に設計します。これらの設計特性は非常に重要であり、耐久性があり、寸法精度が高く、欠陥のないものでなければなりません。.

コーナーとフィレ

のデザインの特徴 亜鉛ダイキャスト 部品にはコーナーとフィレットがある。これらは部品の強度、製造上の利便性、そして一般的な外観を決定します。鋭利な端部によって引き起こされる問題には、応力点、メタルフロー不良、収縮などがあります。部品の品質、耐久性、工具の寿命は、フィレット、滑らかで丸みを帯びた表面間の遷移を使用することによって改善されます。.

切り身が重要な理由

- ストレスポイントを最小限に抑える: 角張った内角は割れやすい。フィレットは応力を分散させます。.

- メタルフローを増やす: 角を丸くすることで、溶融亜鉛が金型に充填され、空洞や不完全な部分が生じない。.

- 収縮の問題を軽減する: 肉厚の急激な増減は冷却ムラの原因となる。不完全性を減らすために、フィレットは継ぎ目のギザギザを少なくする。.

- 部品の強度を高める: 角を丸くすることで、取り扱い、組み立て、日常作業中に部品が割れないようにする。.

コーナーとフィレットのデザイン

内部コーナー:

- 半径を推奨: 肉厚の0.5~1.5。.

より太い無線機は、より薄い壁や、より大きなストレスがかかる壁に有効である。.

外側のコーナー:

- 半径: 肉厚の0.25~0.5を推奨。.

- 丸みを帯びたエッジは、表面の品質を向上させ、ダイスの摩耗を減少させる。.

- リブとボスの切り身:フィレットは、リブと壁またはボスの接合部に必ず入れる。これはヒケを防ぎ、金属を適切に流すためである。.

- 鋭利な角は避ける:鋭利な部分は金型を傷つけ、排出時に欠ける可能性がある。エッジの丸みも扱いやすい。.

- 一貫性:部品全体の半径を等しく保つ。これにより、金型設計がシンプルになり、冷却を均質に保つことができます。.

実践的なヒント

- ジオメトリーを急激に変化させるのではなく、徐々に変化させる。.

- フィレットがネジ山、スロット、嵌合面などの機能部品に引っかからないようにしてください。.

- どうしても鋭利な角が必要な場合は、鋳物の中で曲げるのではなく、後の機械加工で滑らかにすることができる。.

- 亜鉛ダイキャスト部品は信頼性が高く、製造が簡単で、コーナーやフィレットを適切に設計することで強度が増す。.

- また、欠陥を最小限に抑え、金型の寿命を延ばし、完成した製品の全体的な品質を高める。.

亜鉛ダイカスト部品の表面仕上げ:手順

機能的、美的ニーズに応じて、亜鉛ダイカスト製品は多種多様な表面仕上げを得ることができます。仕上げ技術を適切に選択することで、製品イメージを向上させ、部品の腐食を防ぎ、組立品に高い機能を持たせることができます。.

亜鉛ダイカスト部品の最も一般的な仕上げ方法は以下の通りである:

研磨

亜鉛ダイカスト部品は、滑らかで光沢のある表面に研磨されます。小さなキズをなくし、外観の表面を向上させ、また部品をコーティングまたはメッキする準備が整います。部品の複雑さに応じて、研磨は手作業または自動機械で行われます。.

用途 装飾的要素、目に見える要素、または精密な機能的要素。.

メッキ

メッキとは、部品にニッケル、クロム、銅などの金属皮膜を形成することです。これにより、外観を向上させるだけでなく、耐腐食性や耐摩耗性を付与することができます。.

重要なポイント

- クロムめっきは、主に自動車部品や金物部品に使用される。.

- ニッケルメッキは滑らかで丈夫な表面を提供する。.

- メッキを施す前に、表面を洗浄または研磨する必要がある。.

パウダーコーティング

粉体塗装は、乾燥した粉体を塗布し、熱で硬化させて耐久性のある硬い表面を作ります。高水準の耐食性、耐薬品性、色調を備えています。粉体塗装は、特に過酷な環境に直面する部品に適しています。.

アプリケーション:アウトドア用品、自動車部品、家電製品.

絵画

コーティングは、美観と耐腐食性を高める低コストな方法でもある。液体塗料は何色も使用でき、選択的に塗ることができない粉体塗料よりも、一箇所に選択的に使用することができる。.

アプリケーション 色分けが必要な装飾的な消費者製品または部品。.

電気化学的表面パターン形成技術

アルマイト処理はアルミニウムの場合により一般的だが、亜鉛部品も腐食と表面硬度を高めるために化学的な表面処理が施されることがある。クロメート化成処理や不動態化処理などの処理により、耐久性と塗装の密着性が向上します。.

テクスチャリング

テクスチャリングは、部品の表面をつや消しや模様にする。これにより、小さな鋳造欠陥を隠したり、まぶしさを最小限に抑えたり、ハンドルやハウジングに優れたグリップを与えたりすることができる。.

方法:

- サンドブラスト

- 化学エッチング

- 金型設計金型のテクスチャリング.

サーフェス仕上げ実習

- 高価な手直しを防ぐため、部品の設計時には表面仕上げの要件に留意してください。.

- 機能レベル、周辺環境、見通しに応じて、使用する仕上げ方法を選択する。.

- 必要な場合は、仕上げを組み合わせて使用する。例えば、研磨後にメッキを施すと、平滑性と耐食性の組み合わせが得られる。.

- 壁とフィレットの厚みを同じにして、仕上がったときに同じ表面になるようにする。.

射出設計

鋳造された部品は金型から取り出される。固着、反り、表面の傷は、不適切な設計によって引き起こされることがあります。.

簡単に排出できるようにデザインすること:

- 十分なドラフトアングルを入れる。.

- 深いアンダーカットは、ダイのサイドアクションやスライドの助けを借りてのみ行うべきである。.

- パーティングラインは、欠陥の数を減らすように配置する。.

- 収縮が不均一にならないように、壁の厚さを一定にする。.

- 排出について考える設計段階は、ツールの開発コストを節約する。.

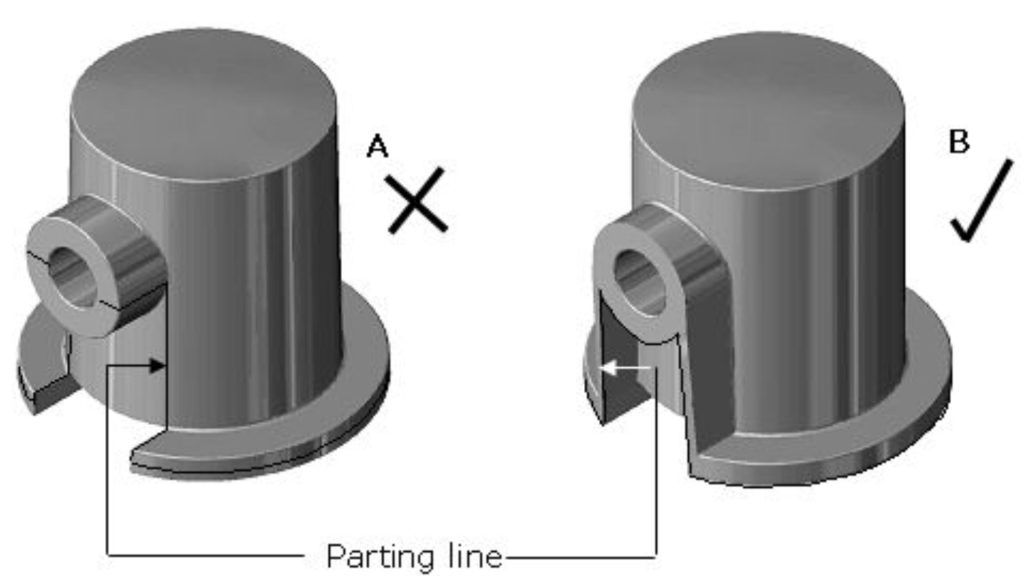

アンダーカットを避ける

アンダーカットとは、金型から容易に排出できない部品形状の領域のことである。避けられない場合もあるが、アンダーカットは金型製作を難しくし、コストも高くなる。.

ガイドライン

- 可能な限りアンダーカットをなくすよう、特性を再設計する。.

- アンダーカットが必要な場合は、サイドアクション、リフター、コラプシブルコアを使用することができる。.

- 複雑さを最小限にするため、アンダーカットの深さと面積は最小限に抑えるべきである。.

- アンダーカットを避けることができるため、金型設計が容易になり、製造上の問題も少なくなります。.

公差

精密部品では通常、寸法公差を小さくする必要があります。亜鉛ダイカストは非常に精密で、設計で考慮しなければならないことがあります。.

寛容のヒント

- 一般的な寸法公差:中小部品:+-0.1-0.2mm。.

- 重要な次元である: 機械加工による鋳造後のクランプ。.

- 縮み代: 設計:収縮率は部品の大きさにもよるが、通常0.5~1.5%なので、それを考慮して設計する必要がある。.

効果的な公差計画は、部品が適合し、期待通りに機能することを確認するために使用されます。.

収縮と制御反り

溶融亜鉛が凝固すると収縮が起こり、寸法変化や空洞が生じる。反りは、壁がまっすぐでなかったり、リブが十分に発達していない場合に起こります。.

ガイドライン

- 肉厚を均一に保つ。.

- リブやガセットの助けを借りてサポートを提供する。.

- 大きな平らな面は避けるべきで、反りを和らげるためにわずかな曲率を加える。.

- 重要でないポジションに厚いレイヤー。.

収縮や反りに注意することで、不良品を最小限に抑え、品質も保証する。.

素材の選択

亜鉛合金の選択は部品の性能にとって重要です。一般的な亜鉛合金

- ザマック2良好な耐食性、高強度、構造部品。.

- ザマック3 これは最も一般的に使用されるもので、耐食性に優れ、機械的性質も良好である。.

- ザマック5 強度が増し、壁が薄くなり、微細な部品ができる。.

合金の選択により、最高の機械的特性と鋳造性が保証される。.

コストに関する考察

- デザインは亜鉛ダイカスト部品のコストに影響を与える:

- 形状が複雑になる可能性があり、工具のコストが上がる。.

- 肉厚の差が大きいと、欠陥やスクラップの原因となる。.

- アンダーカットではより多くの金型機構が必要となる。.

- 公差の小さいものは二次加工が可能である。.

設計の複雑さと製造可能性のトレードオフは、コストを下げ、品質を下げない。.

亜鉛ダイカスト:亜鉛ダイカストの未来は?

亜鉛ダイカストの未来は明るく、より精密で、より自動化され、環境に優しいプロセスが作られている。企業はまた、生産廃棄物やエネルギーの消費を抑えながら、より軽量で、より活力があり、より洗練された部品を製造することを目標としている。設計ソフトウェアと表面仕上げ方法もまた、技術革新によって品質と効率を生み出している。.

GC精密金型の今後の戦略は?

業界の将来の需要を提供するために、GC精密金型は、近代的な技術、専門知識のレベルと近代的な機械の使用に焦点を当てています。私たちの理念は、革新的で、持続可能で、変化する市場にさらに高い精度の部品を提供することです。.

結論

亜鉛のダイカストは、複雑な形状、厳しい公差、高い表面仕上げを持つ高精度部品の製造に使用できる、迅速で信頼性の高い手順です。肉厚を一定に保ち、リブやフィレットを含む抜き勾配を取り入れ、コーナーRや最大ボスを最大にするなど、厳格な設計方針により、強度が高く、耐久性があり、欠陥のない部品を作ることができます。表面仕上げと排出も綿密に計画され、機能性を高め、後加工の必要性を最小限に抑えます。.

プロの経験豊富なメーカーとの協力は、これらの利点を増やします。GC精密金型は、多くの産業への高品質、精密亜鉛ダイカスト部品の製造に焦点を当てています。私たちのチームは、仕様どおりに厳密に設計された部品の高品質と一貫性を持つ設計から生産までのサービスを提供しています。GC精密金型は、精密、信頼性、顧客満足の考えに基づいて、完璧に動作するだけでなく、効率的かつ自信を持ってあなたのビジネスの成功を確保するために彼の部品を提供することができます。.

よくあるご質問

亜鉛ダイカストとは?

亜鉛ダイカストは、溶かした亜鉛を型に流し込んで、特殊で精巧な部品を製造するのに使われる。.

では、デザイン・ガイドラインの意義とは何か?

収縮や反りなどの欠陥を回避し、部品の強度と正確さを確保するのに役立つ。.

亜鉛部品の表面仕上げにはどのようなものがありますか?

最も一般的な仕上げには、研磨、メッキ、塗装、粉体塗装、テクスチャリングなどがある。.

亜鉛ダイキャスト部品にネジ山を付けることは可能ですか?

しかし、細いネジ山や小さなネジ山の場合は、強度を高めるためにネジ山付きインサートの方が便利です。.

GC精密金型を選ぶ理由

GC精密金型は高品質で、良い、正確な部品をプロフェッショナルなレベルで提供し、良い顧客サービスを提供します。.

0コメント