亜鉛ニッケル電気メッキは、耐摩耗性、耐食性、美観を向上させるために多くの産業で採用されている重要な仕上げ作業です。最近使用されている電気メッキの方法は数多くありますが、その中で最も優れた性能を発揮するのは、いわゆる亜鉛ニッケル電気メッキ方法でしょう。これは、金属表面に亜鉛とニッケルの層をメッキすることで、金属表面の耐久性と寿命を向上させます。

この記事では、亜鉛ニッケル電気メッキの意味、通常の亜鉛電気メッキとの違い、亜鉛と電気メッキの重要性について説明します。また、亜鉛を銅で電気メッキするプロセスとはどのようなものなのかまで見ていきます。このガイドブックは、あなたが金属仕上げ業界のプロフェッショナルであろうと、単に興味があるだけであろうと、表面技術の明確で完全な定義をあなたのテーブルの上に置くことを意図している。

亜鉛ニッケル電気めっきとは?

亜鉛ニッケル電気メッキは、亜鉛とニッケルの合金を電気化学的手法で母材(通常は鋼鉄)に塗布する表面仕上げです。これは耐食性を向上させる合金皮膜であり、特に自動車、航空宇宙、海洋などの要求の高い環境において有効である。

亜鉛とニッケルのイオンは、めっき液中に存在するため、亜鉛ニッケル電気めっきプロセスに導入する必要があります。コーティングの平均的な組み合わせは、亜鉛が約85~88%、ニッケルが12~15%です。

その結果、通常の亜鉛電気めっきよりも高い耐食性と強度が得られるだけではありません。特に高湿度条件、塩分への暴露、あるいは長期間の摩耗など、高い性能が要求される場合に適した技術です。

亜鉛とニッケルの電気めっき、なぜ合金が重要なのか?

通常の非合金電気めっき亜鉛は、母材に犠牲層として純粋な形で析出されます。これは効率的ですが、純亜鉛皮膜は過酷な環境や腐食性の条件にさらされると比較的早く劣化します。

ニッケルとの合金は、コーティングの性能を大幅に向上させる。ニッケルによって

- 耐食性(塩水噴霧試験で最大510倍の耐食性を示す)

- 硬度と耐摩耗性

- 耐熱性と耐薬品性

- このため、亜鉛ニッケル電気めっきは、長寿命、安全性、メンテナンスの軽減が重視される場合には、より良い選択となる。

亜鉛ニッケル電気めっきの優れた特性

- 耐食性: 塩水噴霧条件下では、純亜鉛系コーティングと同レベルの耐性に制限されない。

- カバレッジ この技術では、複雑な形状でも均一な膜厚が得られる。

- 高強度鋼: 水素脆化の発生を最小限に抑えることができる。

- 環境対応: RoHSおよびREACHに準拠するために、3価の不動態化処理と組み合わせることができる。

- 熱安定性: エンジンルームのような高温条件下でも、保護性能は損なわれない。

亜鉛めっきの概要

亜鉛電気めっきと呼ばれるより一般的なプロセスは、部品の表面に純亜鉛の皮膜を形成し、皮膜が犠牲陽極の役割を果たすようにするものである。亜鉛の腐食は、下地の金属が錆びるのを防ぎます。

この方法が広く使われているのは、その利点に根拠がある:

- 安いコスト

- 利便性

- 鋼鉄および鉄の表面への接着性

しかし、過度の湿気や塩分を含む場所、温度が急激に変化するような状況では、亜鉛ニッケルコーティングの優れた性能にはかなわない。

- 亜鉛電気メッキの用途は多岐にわたる:

- ネジ、ナット、иボルト

- ブラケット&クリップ

- 自動車用または建設用軽金物

一般的な用途に使用する場合、その用途は非常に優れているが、現在、多くの産業が、製品の保護と耐久性を高めるために、亜鉛ニッケル電気めっきである電気めっきニッケルを使用する方向に進んでいる。

電気めっき亜鉛 - 確実なめっき金属

亜鉛は容易に入手可能な金属であり、その使用コストの低さ、効率性、有用性により、電気めっきプロセスで広く使用されている。亜鉛を電気めっきに使用する利点がある:

- 犠牲陽極: 先に腐食して母材が傷むのを防ぐのだ。

- 愛着がある: 鋼や鉄との接着性が強く、耐摩耗性に優れている。

- 柔軟なアプリケーション: 単独でも、ニッケル、鉄、コバルトと併用することもできる。

- 処理しやすいめっき浴は、費用対効果が高く、開発しやすい。

- 幅広い互換性; この素材は、エレクトロニクス業界や建設業界などの産業で役立つ。

ニッケルと組み合わせた亜鉛はさらに強く、いわゆる電気めっき用亜鉛となり、長寿命部品に適用できる。

ニッケルとは何か?

ニッケルは化学元素の一種で、記号と名前はNi、原子番号は28。耐食性、耐酸化性に優れ、延性、可鍛性、銀白色を呈し、硬い金属である。ニッケルは一般的な合金、特にステンレス鋼、電池、メッキ、電子機器、硬貨などに含まれている。

現代産業において最も柔軟性のある金属のひとつであり、高度な製造、エネルギー貯蔵、亜鉛ニッケル電気めっきのような耐食性コーティングの中心となっている。

ニッケルの物理的・化学的性質

表1:ニッケルの物理的・化学的性質

| プロパティ | 価値 |

| シンボル | ニー |

| 原子番号 | 28 |

| 原子量 | 58.69 u |

| 融点 | 1455度C(2651度F) |

| 沸点 | 摂氏2913度(摂氏5275度) |

| 密度 | 8.91 g/cm³ |

| 外観 | 銀白色、メタリック |

| マグネティック | あり(強磁性) |

地殻に多く含まれるニッケルは、優れた機械的特性を備えているため、構造物や高温条件下で使用することができる。

ニッケルの産業利用

ニッケルは強靭で耐食性に優れ、熱にも強いため、さまざまな用途に応用できる:

1.合金

ニッケルを含む合金は耐食性がある:

- クロム含有ステンレス鋼

- インコネルおよびモネル(航空宇宙、海洋産業、化学産業で使用)

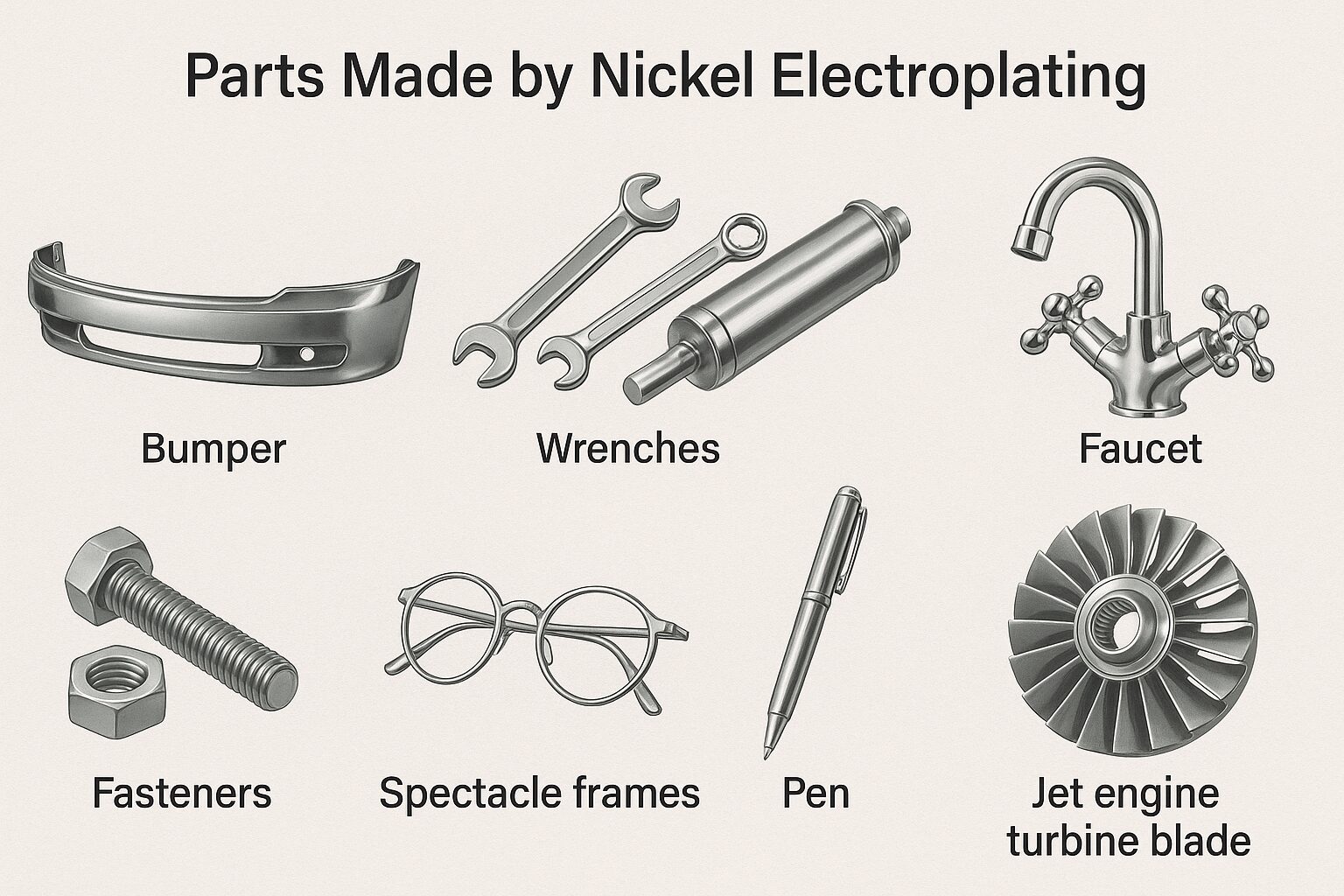

2.電気めっき

ニッケルは装飾的な電着板にも有用な電着板にも使用され、その効果を発揮する:

- そして、磨き上げられたクリーンな仕上げ

- 耐食性と耐摩耗性

- 亜鉛電気めっきを補強するための亜鉛ニッケル電気めっきの形態での適用

3.バッテリー

ニッケルには重要な素材がある:

- ニッケル水素(NiMh)電池

- ニッケルカドミウム(NiCd)電池

- リチウムイオン電池(特に電気自動車)のニッケル正極

4.コインと通貨

ニッケルまたはニッケル合金は、その長い摩耗性と変色しにくさから、さまざまな国の硬貨に広く使用されている。

5.触媒

ニッケルは、水素化や化学処理の分野で触媒として使用されている。

電気めっきにおけるニッケル。

ニッケルは、メッキ用途において以下を提供する:

- 硬度と靭性

- 耐腐食性の向上

- 表面仕上げ:滑らかで美しい

亜鉛ニッケル電気めっきプロセス

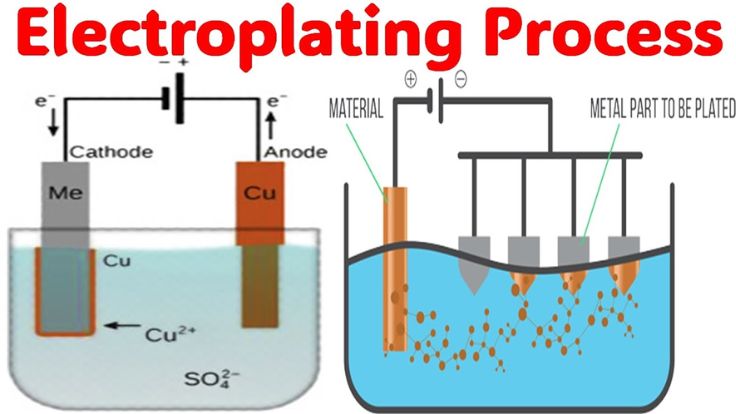

亜鉛 ニッケル電気めっき プロセスでは、金属部品に亜鉛-ニッケル合金の耐食性で均一な仕上げを施すために、制御された多くの工程を適用することができる。工程を簡略化すると以下のようになる:

1.表面処理とクリーニング

部品は、油、錆、汚れ、以前のコーティングを取り除くためによく洗浄される。これはアルカリ脱脂、酸洗、電気洗浄のいずれでも可能で、メッキが確実に付着するようにするための予防措置である。

2.活性化

金属表面は通常、短時間の酸浸漬によって活性化され、残存する酸化物を除去する。これにより、亜鉛-ニッケル合金との接着がより強固になります。

3.電気めっき

亜鉛塩とニッケル塩を溶かしたバクテリアを含む電解液に部品を浸す。その後、直流電流を流すと、金属イオンが部品の表面にめっきされる。一般的な合金比率は、亜鉛85~88%、ニッケル12~15%。

4.すすぎ

メッキ液の残留を除去し、次の工程での汚染を防ぐため、メッキ作業後、部品は水で最終洗浄される。

5.不動態化

耐食性を考慮して、より典型的なクロメート不動態化処理が施され、保護的な、頻繁に腐食する仕上げが含まれる。例えば、ステンレス鋼には黒色または光沢クロメート仕上げが施される。

6.乾燥と検査

その後、塗装面は風乾され、目視で検査され、一般的には塗装の厚さ、密着性、耐食性が検査された後、仕様に適合していることが確認される。

従来の亜鉛めっきの利点

亜鉛メッキ(というより電気メッキ)は広く使われている方法ですが、亜鉛-ニッケル合金のような長期的な腐食保護はできません。亜鉛電気めっきは、金属片の表面に純金属の亜鉛を析出させ、犠牲皮膜の役割を果たします。しばらくすると、この層は下の金属よりもむしろ錆びる。

亜鉛の電気メッキの問題は、このコーティングが、高濃度の塩分や工業製品による汚染の条件下で、腐食に対する効果的な耐性の特性を失い始めることである。逆に、亜鉛ニッケル電気めっきは、硬度と耐腐食性元素を追加するニッケルにより、はるかに強力な障壁を持っています。

さらに、亜鉛ニッケル電気めっきで処理された部品は、高強度鋼を扱う際に重要な点である水素脆化が抑制されている。機械部品の早期破壊は水素脆化によって起こる可能性があり、安全性と性能を考慮すると、可能な限り避けなければならない。

様々な業界が、従来の亜鉛電気めっきとは対照的に、亜鉛ニッケル電気めっきを使用する方が、耐久性があり、長持ちし、寿命が長いことから、より良い選択肢であると考えています。長期的には、メンテナンスのコストを最小限に抑え、運転の信頼性を向上させることができます。

電気めっきにおける亜鉛の役割

電気メッキ媒体としての亜鉛の保管または使用は、金属仕上げ事業において多かれ少なかれ普遍的な事柄である。亜鉛は犠牲陽極の役割を果たし、母材の代わりに腐食を受ける。この特性により、電気メッキの亜鉛という製品の価値は、鉄系金属の錆に対するシールドに非常に有用である。

電気メッキにおける亜鉛の使用について、メーカーがいまだに亜鉛を使用している理由を以下に挙げる:

- 経済的な予防: 亜鉛は安価で、優れた防錆効果を発揮する。

- 良好な接着性: 亜鉛は優れた接着剤であり、卑金属との結合性が高いため、コーティングの寿命が長い。

- 多様性: 電気めっきの亜鉛は、他の金属と組み合わせて、亜鉛-ニッケル、亜鉛-鉄、亜鉛-コバルトなどの合金を形成することができる。

- 簡単な手順: 他の金属に比べて、亜鉛による電気メッキは確立された手順であり、適用も簡単である。

電気メッキ材料としての亜鉛の効果は、ニッケルと合金化することで増大し、2つの金属が相乗効果を発揮して、より保護/耐久性の高い皮膜を生成する。

亜鉛ニッケル電気めっきの技術形態

1.亜鉛ニッケルのアルカリめっき

亜鉛イオンとニッケルイオンを含むアルカリ性の浴槽で、複雑な特徴を持つコーティングに最適。投げ込みが良く、均一なカバー力、ストレスのない内面性を持つ。通常、仕上がりはマットからセミブライト。温度とpHも厳密に維持する必要がある。

2.亜鉛と電気めっきニッケル

より明るく滑らかな仕上がりの酸性塩化物系浴を使用し、短時間でのめっきが可能。ファスナーや装飾部品の大量生産に適している。凹部はあまり得意でなく、コーティングは内部応力の増加を含む可能性がある。

3.バレルめっき

ナットやワッシャーのような小さな部品に一括メッキを施すのに適している。回転するバレル内で、高速かつ安定したコーティングが可能。無駄がなく、成功率は高いが、デリケートな部品や中間的な部品には適用できない。

4.ラックめっき

ラックへの部品の取り付けは、制御された精密な方法でめっきを行うために行われる。大きな部品、壊れやすい部品、幾何学的に複雑な部品を均一な厚みと表面品質にする必要がある場合に適している。バレルめっきより手間がかかる。

5.高度な方法-パルスめっき

パルス電流を使用することにより、より微細でストレスの少ない合金皮膜を形成。より優れた腐食と機械的挙動を実現します。特殊な装置はより高価で、ハイエンドまたは過酷なプロジェクトに適しています。

亜鉛ニッケルの色と見た目

亜鉛-ニッケルめっきは、めっきプロセス、ニッケル含有量、後処理(不動態化処理)に依存すると思われるが、様々な色を呈することがある。ベース合金は自然にくすんだりつや消しの仕上がりになりますが、利用可能なサービスをさらに洗練させることで、機能性と外観に合わせた仕上がりにすることができます。

ベース外観

未加工の亜鉛-ニッケルメッキは、くすみのレベルにもよるが、通常灰色からくすんだ銀色をしている。具体的な色調は、アルカリ浴または酸浴でのコーティングの仕方にもよりますが、艶消しの灰色から半光沢の銀色になります。

不動態化後

電気めっきの後、部品は頻繁にクロメート処理される。これも最終的な色や耐食性に影響を与える可能性がある。

このような一般的な不動態化処理には、以下のようなものがある:

- クリア/ブルー: 透明な銀色または青みがかった色合い:最も一般的なもの

- 黒だ: これは濃い黒やチャコールのコーティングで、視覚的なコントラストやミリタリー仕様として使用される。

- オリーブ/緑がかった黄色: この色はそれほど広く普及していないが、それでも特定の技術的または美的要件に適用される。

類似性と同一性

亜鉛-ニッケルめっきは、特にラックめっきやパルスめっきで供給される場合、滑らかで規則正しい分布になる傾向がある。大容量のバレルめっきでは、わずかな色調の違いが生じることがあるが、性能には影響しない。

装飾用

亜鉛-ニッケルは、その中心的な目的が機能的である限り、黒と同様に魅力的であり得るが、ハードウェアやファスナーの機能に依存する活動や露出した機械部分には、微妙な金属仕上げが含まれることがある。

トピック「亜鉛と銅の電気めっき」に関する調査

他の組み合わせほど普及していないとはいえ、亜鉛と銅の電気メッキは金属仕上げ業ではかなり特殊なプロセスである。この方法は、銅の上に亜鉛を析出させたり、亜鉛の上に銅を析出させたりします。通常、亜鉛は銅でオーバーコートされ、導電性と密着性が向上します。

金属(亜鉛)メッキ(亜鉛に銅を電気メッキすること)は、一部の電子用途や、明るく光沢のある仕上げが要求される美的最終装飾に使用されることがある。銅層は亜鉛の密着強度を高め、亜鉛は耐腐食性を提供する。また、はんだ付けや塗装など、他の処理を施すために表面を整える場合にも使用されます。

亜鉛に関して言えば、銅で亜鉛を電気めっきするには、めっき浴の化学的性質と電流密度を管理する必要があることを覚えておく必要があります。亜鉛と銅の電気化学的電位が異なるため、めっきの順序と厚さを制御し、ガルバニック腐食を避けることが重要です。

電気めっきプロセスはニッチなプロセスではあるが、亜鉛と銅の電気めっきによって、電気めっき技術の能力と汎用性が強調されている。また、複数の金属を混合することで、いかに性能特性が向上するかという事例でもある。

亜鉛ニッケル電気めっきの用途

亜鉛ニッケル電気めっき は、耐久性、腐食性、信頼性が非常に重要である多様な産業でアプリケーションを見つけます。一般的な用途としては、以下のようなものがある:

- 自動車産業: ブレーキキャリパー、燃料系統の部品、ファスナーに塗布。

- 航空宇宙産業: 過酷な環境条件にさらされるエレメントに適している。

- エレクトロニクス: リレー、スイッチ、その他の電気ユニオンは、電気ピンや接点の酸化から保護されている。

- 建設: ボルト、ナット、構造部品に適用される。

- 防衛と軍事: コーティングは極端なMIL-SPEC規格で提供される。

- この2つの業界では、亜鉛ニッケル電気メッキという、部品の長寿命化やメンテナンス・交換の低減に貢献する用語が使用されている。この亜鉛ニッケル電気メッキは、長期間の使用に耐えるため、コスト重視の業界でも人気が高まっている。

規制と環境への配慮

産業界が持続可能で環境に優しいプロセスへとシフトする中、電気めっきプロセスもより注目されている。従来の亜鉛電気めっき技術では、シアン化合物や六価クロムなどの有毒な化学物質を使用することがあり、労働者の健康や環境にとって危険である。

電気めっきが3価の不動態化システムに基づいて行われる場合、特に環境に優しいと思われる代替案は、いわゆる亜鉛ニッケル電気めっきである。これらのシステムは有害な重金属を含まず、RoHS(有害物質の使用制限)やREACH(化学物質の登録、評価、認可および制限)といった世界的な環境法に準拠しています。

第二に、廃棄物の処理と化学薬品のリサイクルは、数年前よりもはるかに改善されているため、企業は電気メッキ部品の性能を心配することなく、環境への影響を減らすことができる。

電気めっきの今後の動向

電気めっき、特に亜鉛ニッケル電気めっきの未来は非常に明るい。プロセスの品質と効率は、自動化、浴化学、ナノテクノロジーにおける革新によって、さらに向上する可能性が高い。他の研究者たちも、電気めっきの性能を低下させることなく、よりエネルギー効率が高く、環境に優しいプロセスにする方法を見出している。

再生可能エネルギー、電気自動車、エレクトロニクス産業が発展する中で、より強固な表面保護へのニーズが高まっているため、コーティング技術も開発されるだろう。その中で、コスト、性能、持続可能性の中間である亜鉛ニッケル電気メッキについて語るべきである。

GC精密金型:亜鉛ニッケル電解めっきの優れた理想的なパートナー

GC Precision Moldは最高品質の亜鉛-ニッケル電気メッキのスペシャリストであり、自動車、航空宇宙、工業音への納入を専門としています。高品質な設備と品質管理により、耐食性が高く、耐久性に優れ、仕上がりの良い高品質なコーティングを製造しています。細かい部分や複雑な部品加工に関しては、私たちのグループはその都度、精度と品質を確認しています。信頼性、迅速な納期、そして卓越したメッキの知識を持つ私たちとチームを組んでください。

結論

表面をコーティングする代替プロセスは、亜鉛ニッケル電気メッキとして知られるようになり、これは耐腐食性、長寿命、現在の環境基準に準拠しているため、より優れたプロセスであることが証明されました。現在でも、亜鉛への電気メッキは様々な用途において効果的な解決策と見なされていますが、亜鉛とニッケルの合金化によってもたらされる利点は、明確で大規模なものです。

電気メッキにおける亜鉛の機能と、亜鉛と銅の電気メッキの複雑さにより、製造業者はそれぞれの業界に適用される適切な表面仕上げ方法についての洞察を得ることができます。技術の進歩と規格の増加により、いわゆる亜鉛ニッケル電気めっきのような電気めっきの近代的な方法を利用する習慣は、ますます顕著になるでしょう。

質問と回答

1.亜鉛-ニッケル電気めっきとは?

亜鉛ニッケル電気めっきは、亜鉛とニッケルを組み合わせた耐腐食性皮膜で、その合金強度は通常、亜鉛85~88%、ニッケル12~15%です。特に車両や船舶のような過酷な条件下では、標準的な亜鉛めっきよりも優れた保護性能を発揮します。

2.ZNは従来の亜鉛電気めっきとどう違うのですか?

亜鉛電気メッキは必要な腐食保護は与えますが、亜鉛ニッケル電気メッキはより優れた防錆、耐熱、耐薬品性を提供します。ニッケルが含まれることで、塗装部品の安定性と寿命が向上します。

3.亜鉛ニッケルメッキに適した金属はありますか?

通常、鋼鉄、鋳鉄、鉄合金に使用される。表面は、密着性に問題がなく、めっき性能が良好になるように適切に準備する必要がある。下地によっては、この工程を多少変えることができる。

4.亜鉛-ニッケル電気めっきのメリットが大きい産業は?

自動車、航空宇宙、軍事、エレクトロニクス、重機産業は、ファスナー、ブラケット、コネクター、その他の精密部品の電気めっきに使用される亜鉛の形で亜鉛が使用される産業の一部です。また、前処理や保護として銅の状態で電気めっき亜鉛を必要とする部品にも使用できます。

0コメント