で採用されている表面仕上げ技術である。 製造業 工業製品、建築物、消費者製品、金属加工業界では、製品の最終的な外観と持続可能性が非常に重要です。アルマイト処理と粉体塗装は、金属の最も一般的な仕上げ工程の2つです。この2つのプロセスは、金属部品、特にアルミニウムの性能と美的価値を向上させることを意図していますが、その方法、外観、耐久性、およびアプリケーションの全体的な能力には大きな違いがあります。

粉体塗装とアルマイト処理という2つの現象の違いを知ることで、メーカー、エンジニア、製品デザイナー、そしてエンドユーザーは、コスト、寿命、環境への影響に直接影響する、より良い情報に基づいた意思決定を行うことができます。アルミニウムのラップトップケースを設計したり、屋外用家具の塗装を決めたり、航空機の部品に非腐食性の仕上げを施したりする場合、適切な塗装処理を施さなければなりません。

ここでは、この2つの塗装方法(粉体塗装と陽極酸化処理)の違い、その仕組み、得意分野、そして、この2つの塗装方法をお客様の用途に使用する前に考慮すべき要因について説明します。

粉体塗装と陽極酸化の概要

パウダーコーティングとは?

パウダーコーティングは、顔料と樹脂を細かく粉砕し、静電気で帯電させた薄い粒子を金属製の物体に吹き付ける、空気乾燥による仕上げ技術である。その後、硬化オーブンを使って乾燥させることで、パウダーが溶けて滑らかな層が形成されます。液体塗料と違って溶剤も使用しないので、環境にも優しい。

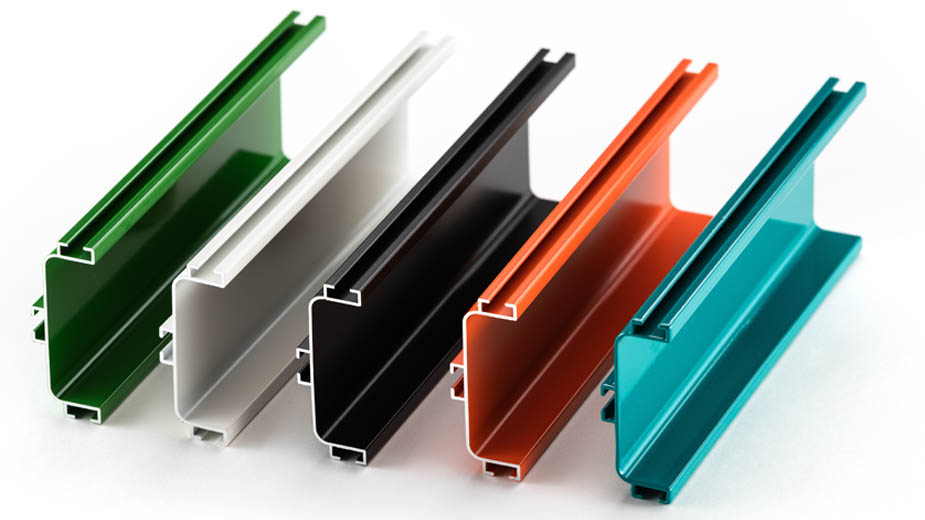

通常、美観と耐久性が求められるアルミニウム、スチール、その他の金属部品に施される。特にカーアクセサリーや機器、屋外用家具、電化製品産業、建築部品によく用いられる。

パウダーコーティングには様々な形態がある:

- エポキシ・パウダー・コーティング: 優れた粘着性と耐薬品性により、屋内での加工に適していることは間違いない。

- ポリエステル・パウダー・コーティング: UVはほとんど薄くなく、外装に適している。

- ハイブリッド・パウダー・コーティング: これはポリエステルとエポキシの混合物で、一般的な屋内物に塗布される。

パワーコーティングの主な特性:

- 色と仕上げのバリエーション: は、色、光沢仕上げ、表面の質感など、幅広いスペクトルを持つ。

- 耐久性がある: 通常の環境下では、耐傷性、耐退色性、耐腐食性はない。

- 環境に優しい: VOCはなく、オーバースプレーはリサイクル可能である。

- 高バッチでの作業: 大量生産に適している。

- 表面保護: 耐環境性に優れたシールドを形成する。

パウダーコーティングは耐久性に優れていますが、金属表面に付着します。また、強くぶつけたり、削ったりすると、時間とともにコーティングが欠けたり、はがれたりすることがある。パウダーコーティングとアルマイトの比較で言えば、前者は後者よりも美観の面ではるかに汎用性が高い。しかし、粉体塗装はアルマイトよりも構造的な結合が弱い。

アルマイト処理とは?

陽極酸化:電気化学的な手法で、金属(通常はアルミニウム)の外表面を安定した厚みの酸化皮膜に変化させる。これにより、アルミニウムの自然な耐食性が向上し、多孔質の表面が得られ、任意の色に染色することも、透明なままにして金属仕上げにすることもできる。

パウダーコーティングとは異なり、アルマイト加工は層を追加するのではなく、金属の表面を変化させ、コーティングを素材の非常に硬く耐久性のある部分にします。そのため、剥がれや剥離が起こらないような重要な部品に最適です。

陽極酸化処理には次のようなものがある:

- タイプI(クロム酸アルマイト処理): 耐食性に優れ、航空宇宙産業で応用されている薄層。

- タイプII(硫酸アルマイト処理): これは主にカラーリングと基本的なプロテクションに適用される。

- タイプIII(硬質アルマイト処理): 強力で緻密な層を設計し、最大限の耐摩耗性と耐食性を提供する。

陽極酸化の主な特徴:

- 並外れた耐久性: 紫外線や錆、破れを防ぐ。

- 耐久性に優れた色: 陽極酸化処理に使用される染料は、日光に当たっても簡単に色が落ちることはない。

- メタリックだ: アルミの下の金属の感触と光沢を保つ。

- ケアはほとんどしていない: 簡単に洗浄でき、欠けたり剥がれたりしない。

- 環境に優しい出力: 非VOCで化学的に安定した表面をもたらす。

耐久性、強度、接着性、耐紫外線性が最優先されるあらゆる状況において、アルマイト処理は粉体塗装とアルマイト処理との戦いに勝利する。

表1 粉体塗装と陽極酸化処理の徹底比較

粉体塗装を行うかアルマイト処理を行うかは、一般的に用途や使用ケース、環境、予算、美観に基づいて決定されます。主な要因の比較概要を以下に示す:

| 特徴 | パウダーコーティング | 陽極酸化処理 |

| 申し込み | 表面にスプレーして焼く | 金属上に電気化学的に成長 |

| 終了 | 不透明でカスタマイズ可能なテクスチャ | メタリックで半透明な外観 |

| 耐久性 | 高いが欠けやすい | 非常に高く、剥がれたり剥がれたりしない。 |

| 耐食性 | コーティングが無傷で良好 | 傷がついても良好 |

| 耐紫外線性 | 時間とともに色あせる | 優れた色安定性 |

| 修理可能性 | 完全な再コーティングが必要 | 耐久性に優れ、修理の必要が少ない |

| コスト | 初期費用の低減 | 高い処理コスト |

| エコフレンドリー | VOCフリー、リサイクル可能なオーバースプレー | 化学的に安定な表面 |

| 最適 | 装飾品、家電製品 | 航空宇宙、海洋、建築 |

長期間屋外にさらされ、色あせや腐食、磨耗に対して高い耐性を持つアルマイト処理と粉体塗装を比較した場合、通常はアルマイト処理の方が粉体塗装よりも優れている。しかし、粉体塗装は色や質感の選択肢が多く、購入価格も安い。

アプリケーションと使用例

パウダーコーティングはいつが適切か?

- 電子機器ハウジング

- 2つ目の用途は、家電製品

- 家電製品の筐体。

- 金属製の手すりとガーデン家具

- 洗濯機やオーブンなど、家庭用設備の一部

- 自動車用リム、自動車用装飾品

- スポーツ用品、自転車フレーム

陽極酸化処理:使用時期

- 航空機用金具、パネル

- ボート用品およびハードウェア、マリングレード

- ソーラーパネルと建築外装のフレーム

- 医療機器および検査機器

- 携帯電話用ケースとノートパソコン用ケース

粉体塗装は、美観、費用対効果、製品のカスタマイズを重視する企業の間で、一般的に選択される技術として採用されています。しかし、耐食性、寿命、構造的完全性が主な懸念事項である場合、その解決策は陽極酸化処理です。

主な技術的バリエーション

粉体塗装とアルマイト仕上げのどちらを選ぶかという決断を迫られたとき、十分な情報を得た上で選択するためには、2つの仕上げに関する専門的な知識が必要です。

申込方法

パウダー・コーティングは、バッテリーの助けを借りて外面に施され、その後オーブンで硬化される。 アルマイト処理は、電解浴によって金属の表面組成を変化させる化学処理である。

コーティングの厚さ

粉体塗装は通常、2~6ミル(50~150ミクロン)の塗膜を形成する。 陽極酸化は、陽極酸化の種類によって約0.1~1ミル(2.5~25ミクロン)の範囲でかなり薄いライニングをもたらす。

ボンド強度

パウダーコーティングは機械的な結合であり、金属に付着するが、金属には浸透しない。 アルマイト処理によって分子結合が生成され、金属そのものと一体化するため、アルマイトが剥がれたり欠けたりすることがより困難になる。 金属に反応する際のそれぞれの仕上げの固有の違いが、実際の条件下での作用の基礎となっている。

肉体的な外観と審美的な柔軟性

粉体塗装とアルマイトの比較について語られるとき、人々がまず注目するのは外観だろう。ここでは、見た目とスタイルの違いについて説明する。

粉体塗装の美学

粉体塗装がよく選ばれるのは、明るく均一で、カスタマイズ可能な外観を備えているからである。色相は大胆で不透明、継ぎ目がなく、仕上げの種類は光沢のあるものからマット、サテン、ハンマー仕上げ、さらには光り輝くものまで実に豊富です。顔料が粉末樹脂に懸濁され、静電的に塗布されるため、滑らかに覆われ、下にある金属表面の欠陥を隠すことができる。

次の利点は、カスタムカラーも簡単に作成できることで、特定のブランドのカラースキームやターゲットとする消費者の好みに合わせた仕上げが必要な企業にとって、粉体塗装は即座に選択できるものとなっている。

陽極酸化の美学

逆に、アルマイト処理は金属本来の美しさを鮮明にします。表面を覆うのではなく、酸化皮膜を改善するため、アルマイト加工は一般的に、特有のメタリックな外観を持つことができます。色調はシルバー、ブロンズ、ブラック、ゴールド、ブルーのような落ち着いたものですが、サテン仕上げのソフトなメタリックの輝きを放ちます。

粉体塗装とは対照的に、アルマイト処理では母材のキズはマスキングされません。このことは、アルマイト処理をする前に、仕上げをより高度に準備する必要があることを意味し、そうでなければ、最終的な仕上げでも見られる傷が存在することになる。

そのため、アルマイトと粉体塗装のスタイルだけを見れば、粉体塗装の方がスタイルの制約が少なく、光学的効果も派手なので有利である。

表2:ここまでの概要

| 特徴 | パウダーコーティング | 陽極酸化処理 |

| プロセスタイプ | 外部コーティング | 表面変換 |

| 外観 | ボールド、カスタマイズ可能 | メタリック、ナチュラル |

| カラー・レンジ | 幅広く多彩 | 限定的だがエレガント |

| コーティングの厚さ | 2~6ミル | 0.1~1ミル |

| サーフェス・カバレッジ | 欠点を隠す | ベースメタルの品質を示す |

耐久性と摩耗性

耐久性は、アルマイト処理と粉体塗装を比較する際に最も重要な性能変数のひとつです。摩耗、衝撃、天候、時間に対する耐久性または耐性は、性能の重要な尺度です。

耐久性粉体塗装

パウダーコーティングは、柔軟で高密度の被膜を形成し、簡単に傷ついたり、欠けたり、色あせたりすることはありません。また、紫外線や水濡れ、腐食に対する保護効果もあります。

とはいえ、表面のコーティングに過ぎないため、鋭い衝撃や摩耗によってパウダーコーティングの部品が破損することがある。コーティングが剥がれると、その下の金属が露出し、錆びたり腐食したりする可能性がある。特に摩耗の激しい場所では、定期的な補修や再コーティングが必要です。

とはいえ、家電製品やオフィス家具、装飾用フェンスなど、重要でない用途では、粉体塗装はメンテナンスすれば10年から20年の寿命がある。

陽極酸化の耐久性

アルマイト処理は、粉体塗装よりも強度が高く、耐摩耗性に優れています。アルマイト層は分離しておらず、むしろ金属の本質的な一部であるため、剥がれたり剥がれたりすることはありません。硬質アルマイトは特に耐摩耗性が著しく高いため、航空宇宙、海洋、軍事用途に優れています。

さらに、アルマイト処理は非常に紫外線に強い。太陽光の下でも色あせしにくく、屋外や工業的な条件下でも何十年もメンテナンスの必要がない。

高性能用途において、粉体塗装とアルマイト処理を真っ向から比較すると、アルマイト処理の方が粉体塗装よりも耐摩耗性と寿命が優れているのが普通です。

耐食性

この2つの仕上げ方法は、その結果や期間は異なるものの、耐食性を向上させるものである。

パウダーコーティング

粉体塗装は金属の上に保護膜を作り、水や空気、化学物質から守る盾のようなものだ。防錆に関してもむしろ効果的だが、それは塗膜がダメージを受けない場合に限られる。傷がついたり欠けたりすると、その部分から錆が発生し、塗膜の下を伝搬していく可能性がある。

数種類のパウダーは、特に船舶用または工業用に設計されているが、通常は適切に前処理された金属(サンドブラストやプライマーなど)に使用する必要がある。

陽極酸化処理

金属の自然な酸化皮膜は、陽極酸化処理によって、酸性や塩分、湿度の高い環境下での金属の腐食に驚くほど強くなります。アルマイトの使用例としては、ボートの金具、ソーラーパネルのフレーム、風雨にさらされる建築部材などが挙げられます。

アルマイト仕上げは反応性がないため、腐敗したり水に溶けたりすることはありません。粉体塗装に対抗するのは、アルマイト層が傷ついたとしても、金属が露出したままの粉体塗装ほど危険ではないという事実です。

機器が過酷な環境や塩分にさらされる場合、アルマイト処理により、使用中の腐食に対する保護がより長持ちし、信頼性が高まります。

環境への影響

持続可能性という概念は、製造業の意思決定プロセスにおいて勢いを増している。では、粉体塗装とアルマイト処理を比較する場合、どのような環境要因があるのでしょうか?

環境プロファイル粉体塗装

粉体塗装は通常、VOC(揮発性有機化合物)の放出がないか、あってもごく少量であるため、溶剤系塗料の使用に代わる優しい代替手段として宣伝されている。また、オーバースプレーは回収して再利用することができ、材料の無駄を省くことができる。

しかし、パウダーには一般的に合成ポリマーや樹脂(エポキシやポリエステルなど)が含まれており、これらは石油化学系である。また、ディスポーザブルや空気濾過処理を施すことで汚染を避ける必要がある。

環境プロファイル陽極酸化処理

アルマイト処理も、酸性溶液を使用するものの、水ベースのプロセスであり、多くの場合、硫酸を使用するため、その取り扱いには注意が必要である。重金属汚染の防止には、廃水処理とリサイクルシステムの使用が必要である。

とはいえ、アルマイト層は不燃性で毒性がなく、化学的にも安定しているため、最終的には環境に優しいものとなる。

どの工程も正しく行えば持続可能であるが、アルマイト処理は化学的安定性と最終製品のリサイクル性において若干の優位性がある。

メンテナンスとクリーニング

これらの仕上げ材を使用する際のメンテナンスは?

粉体塗装のメンテナンス

パウダーコーティングされた表面は、それほどメンテナンスが必要ではない。通常は中性洗剤と水で汚れを落とし、光沢を出したい場合はワックスで磨く。しかし、強い日差しに長時間さらされると、チョーキングや表面の色あせが発生することがある。

コーティングに傷がついた場合、簡単には直せない。通常、均一な質感を出すためには、全体を再コーティングしなければならない。

陽極酸化メンテナンス

アルマイト仕上げはメンテナンスが非常に簡単です。チョーキング、剥離、剥落がなく、指紋、汚れ、シミにも強い。アルマイト加工された部品は、何十年使用しても、簡単なクリーニングで外観を保つことができます。

この仕上げは金属成分であるため磨耗せず、建築のファサードや屋外の家具、使用頻度の高いアイテムに適している。

アルマイト処理と粉体塗装の比較では、アルマイト処理に軍配が上がるのは明らかである。

コスト比較

表面仕上げにおいて、コストは要因の一つであり、通常は効果の要因である。では、各工程にはどれくらいのコストがかかるのだろうか?

粉体塗装コスト

通常、部品が大きい場合や大量生産する場合は、粉体塗装の方が安価です。配置もシンプルでサイクルタイムも短い。費用対効果の高い仕上げを望むが、設計もできるメーカーの場合には最適である。

粉体塗装は、パティオ家具、自動車フレーム、家電製品などの消費者向け製品で特にコスト効率が高い。

陽極酸化処理コスト

陽極酸化処理には時間とコストがかかり、公差が厳しい場合や硬質陽極酸化処理ではコストが上昇する。設置、薬品の倉庫保管、厳密な処理管理が、時間とコストに拍車をかける。

しかし、アルマイト処理は耐久性があり、メンテナンスや再塗装の必要性が低いため、長期的には安価になる可能性がある。

結論

粉体塗装と陽極酸化処理には、用途によって異なる利点があります。粉体塗装は、鮮やかな色、表面のカバー力、デザインの柔軟性を必要とするプロジェクトに適しています。パウダーコーティングは安価で、施工が簡単で、消費者向け製品や屋内または低負荷の屋外使用に最適です。対照的に、アルマイト処理は、より優れた性能、紫外線暴露、耐腐食性を実現するため、高性能な環境や 精密部品.粉体塗装とアルマイトの比較は、優先順位に帰結します。高品質の外観と低価格が必要な場合は粉体塗装が適していますが、長寿命と堅牢性が必要な場合はアルマイトを使用する必要があります。建築構造物、自動車部品、電子機器などを設計する際には、粉体塗装とは何か、アルマイト処理と比較してどうなのかを知っておく必要があります。これらの選択肢にはそれぞれ利点があるため、適切な仕上げの選択は、独自のターゲット、使用する材料の種類、環境要因によって異なります。

よくある質問(FAQ)

1.粉体塗装とアルマイトの違いは何ですか?

電気化学的な表面変化の応用であるアルマイト処理は、パウダーコーティングとアルマイト処理の違いと比較することができ、その違いは外側のポリマーコーティング(パウダーコーティング)である。パウダーコーティングは表面の上に施され、アルマイト処理は金属と一体化する。

2.パウダーコートとアルマイト、どちらが耐久性がありますか?

一般的に、パウダーコートとアルマイトの比較では、金属との分子結合による長期耐久性(特に屋外や摩耗の激しい場所での耐久性)から、アルマイト処理が好まれる。

3.アルミニウムのパウダーコートやアルマイト処理は可能ですか?

また、アルマイトに粉体塗装を施し、さらに保護することもできる。しかし、両方を組み合わせると費用がかさむので、よほど特殊な用途でない限りは必要ないかもしれません。

4.粉体塗装は陽極酸化処理より環境に優しいですか?

この2つは、適切に取り扱われる限り、環境に有害ではない。一方、パウダーはVOCを発生しないのに対し、アルマイトは化学的に安定した皮膜を形成する。工程管理は環境に影響を与える。

5.色の選択肢が多いのはどちらの仕上げ?

粉体塗装対アルマイトの論争において、粉体塗装には明らかに多くの利点があり、そのひとつは塗装色の多様性である。

0コメント