過去数十年にわたり、自動車産業の世界は、軽量化、低燃費、環境に配慮した中立的な自動車など、特定の要件によって劇的に変化してきました。これらの要求に対応するために採用されている数多くの資源のひとつがアルミニウムであり、アルミニウムを使用した鋳物の形が中心となっています。アルミニウムは軽量で耐食性に優れ、機械的特性も優れているため、自動車用途で使用される他の重い鉄系金属に代わる理想的な材料となっています。高い排ガス規制と、それを満たし、いわゆる性能向上に取り組もうとするメーカーの試みにより、アルミニウム鋳物の使用は、自動車の設計と製造のほぼすべての分野で増加しています。

なぜアルミニウムなのか?需要ダイナミック資産

アルミニウムの特性のひとつは、自動車産業において非常に適している多くの本質的な材料特性を示すことである。まず、アルミニウムの密度は鋼鉄の約3分の1であるため、自動車全体の重量がかなり軽くなる。このような軽量化は、燃費の向上と排出ガスの削減につながる。第二に、アルミニウムは熱伝導率が非常に高いため、エンジンブロックやシリンダーヘッドのように高温にさらされる部品に有用である。また、特にシリコン、マグネシウム、銅のような他の金属との合金では、耐腐食性に優れています。これらの合金は強度を高めながらも延性を低下させないため、性能を損なうことなく複雑な部品を鋳造することができます。さらに、アルミニウムは簡単にリサイクルすることができ、これはすでに印象的な長所のリストにある環境に有利な側面のひとつです。これは、持続可能な社会を目指し、循環型経済を採用するという自動車業界のトレンドに完全に合致しています。

アルミニウム自動車部品の代表的な鋳造方法

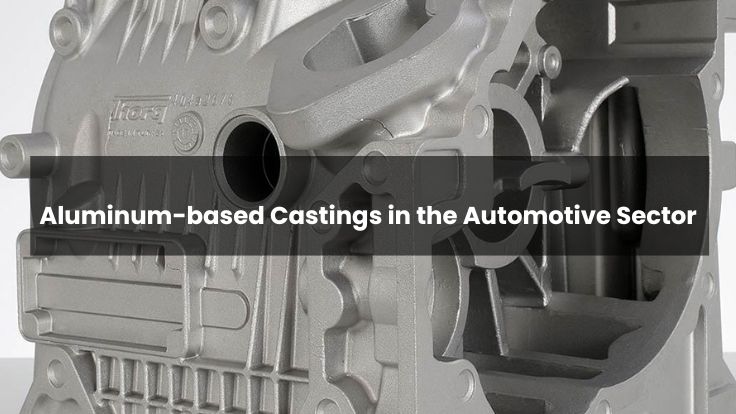

自動車用アルミ部品の製造には数多くの鋳造方法が採用されているが、その中でも最もポピュラーなのがダイカスト、砂型鋳造、永久鋳型鋳造である。大量ダイカストは、その精度と再現性の高さから、この点で特に人気があります。高圧で溶かしたアルミニウムを鉄の型に押し込むため、表面の仕上がりや精度が滑らかな部品ができる。クローンカップリングオブジェクト、エンジンキャストシリンダーヘッド、シリコンブロンズフランジは、部品の異なるサイズと複雑さに適応可能な、長いコネクトとのコラボレーションを使用することができます。砂型鋳造は、精度が低く、速度が遅いですが、エンジンブロックや大型構造部品に使用されます。永久鋳型鋳造は、半永久的な金型を持っています。この方法は費用対効果が高いが、特に中間製品の生産量では品質に妥協がない。それぞれの方法は、製造される部品の特定の機械的・設計的要求に応じて選択される。

アルミバルブカバー、アルミホイールカバー

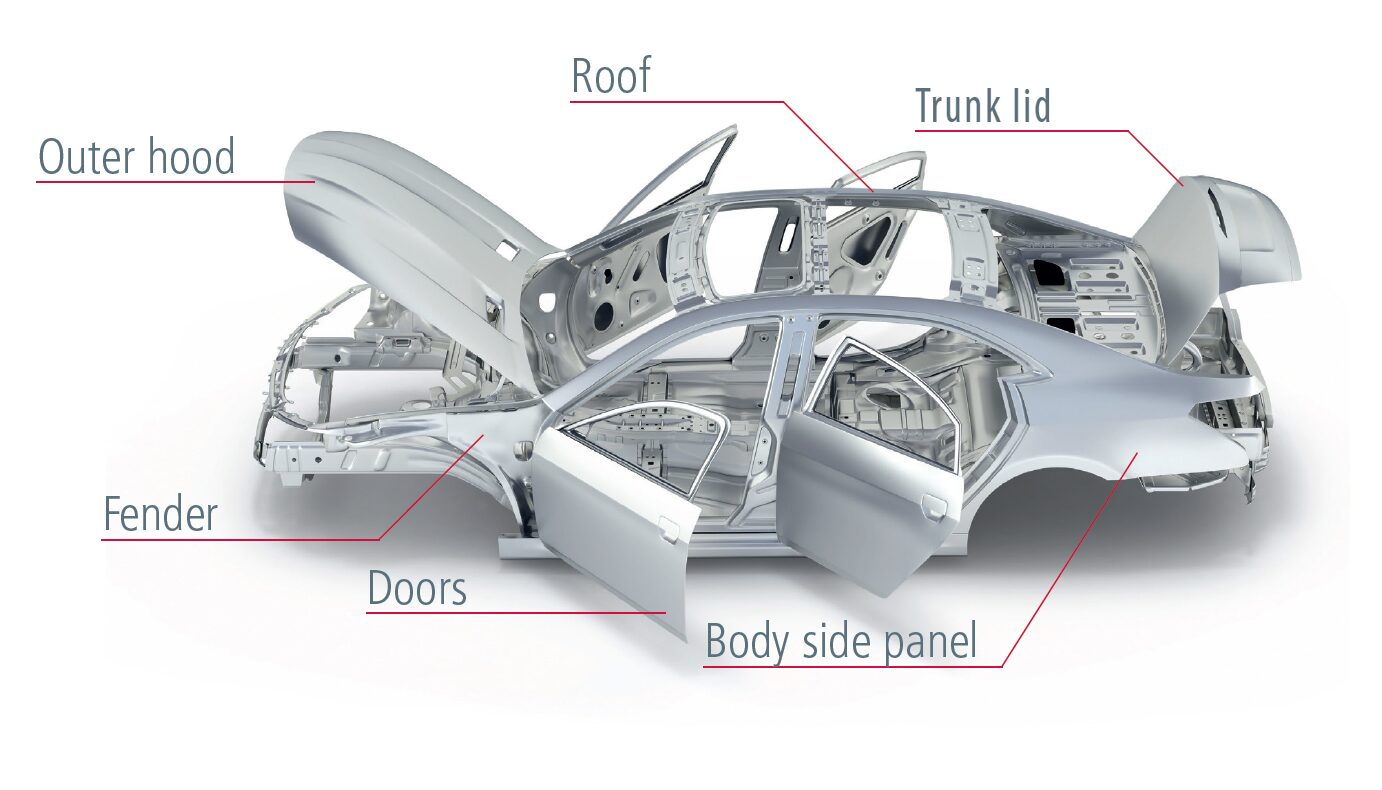

自動車のさまざまな部品はアルミ鋳物で作られている。その代表的なものは、エンジンブロック、シリンダーヘッド、トランスミッションハウジング、サスペンション、ホイールなどである。また、電気自動車(EV)では、モーター・ハウジング、バッテリー・ハウジング、構造フレームにアルミニウムが使用されている。これらの部品は、アルミニウムが軽量でありながら強度を確保できるため、車両のダイナミクスやハンドリングが向上し、効率も高まるという利点がある。アルミニウムへの移行により、エンジニアはほとんどの場合、スチール製の部品と同等かそれ以上に機能する小型部品を設計できるようになった。アルミニウム鋳物の柔軟性は、異なる機能を1つの鋳物に組み込むことを保証することもあり、関係する部品数を削減し、組み立て作業をストレスフリーにするのに役立ちます。

アルミニウム鋳物の利点と難点

アルミニウム鋳物の使用を導入することは、多くの利点をもたらすと同時に、いくつかの課題ももたらします。肯定的な面では、アルミニウムの使用は、構造物の完全性を妨げることなく、軽量化に関する目標を達成するのに役立ちます。また、耐食性を高め、高温用途の熱管理を強化する。とはいえ、コストと製造に関しては難点もある。古い材料の中にはアルミニウムより安価なものもあり、鋳造には気孔や収縮などの欠陥がないように適切な管理が必要です。また、アルミニウムの部品は強度が高いものの、疲労強度が鋼鉄に比べて低い傾向にあるため、ほとんどの高応力用途への適用には制約がある。しかし、さらなる開発と追加研究により、これらの問題に取り組むことは可能であり、アルミニウム鋳造は、増加する自動車部品の代替品として使用することができる。

電気自動車とハイブリッドカーのアルミ鋳造

自動車のパワートレインが電気自動車やハイブリッド車にシフトしている、 アルミ鋳物 の必要性がさらに高まっている。電気自動車(EV)には、大量のバッテリーユニットが重量を増し、航続距離や効率に直接影響するため、軽量な素材が必要とされる。このニーズにぴったりなのがアルミニウムだ。バッテリーハウジングや電動モーターケースの鋳物 バッテリーハウジング、電動モーターケース、インバーターエンクロージャー、構造サブフレームは、EVに見られるアルミ鋳物です。電気自動車は電子回路に熱源があるため、このような部品は堅牢で熱効率が高いことが求められます。また、サスペンションやシャーシシステムにアルミ鋳物を導入することで、重心やバネ下質量の低減による車両運動性能の向上が期待できます。将来のモビリティは、将来のEVプラットフォームという点で、急速にアルミニウム集約型になりつつあり、多くの大手自動車メーカーがこの素材を中心に特別にプラットフォームを設計している。

持続可能性と環境

持続可能性というコンセプトとの整合性は、自動車にアルミニウムを使用することを支持する最も強力な論拠のひとつに違いない。アルミニウムは、その品質を心配することなく何度でもリサイクルすることができ、アルミニウムのリサイクルは、鉱石を作るために一次アルミニウムを作るのに必要なエネルギーの約5%を消費する。このことは、リサイクルされたアルミニウムが鋳造されることで、自動車製造における二酸化炭素排出量を大幅に削減できることを意味している。いいえ、多くの自動車メーカーはクローズド・ループ・リサイクルを設定しており、機械加工やトリミングの際に削られたアルミニウムは、溶解によって再び使用されます。また、軽金属を使用した自動車は燃料やエネルギーの消費量が少ないため、アルミ鋳造は自動車の寿命を通じて排出量の削減に間接的に貢献しています。このように、製造工程と運転工程の両方において2つの環境上の利点があるため、アルミニウムは、今日世界中で制定されつつある環境規制の強化に対応しようとするメーカーにとって重要な素材となっています。

経済と市場動向

アルミニウムの初期コストは、従来の鋼鉄や鉄よりも高くつくことがありますが、長期的な経済的メリットは通常、デメリットを上回ります。軽自動車では使用する燃料が少なくて済むため、長期的には消費者の節約につながる。自動車メーカーにとってのもうひとつのメリットは、高価な後処理システムだけに頼ることなく排ガス規制を遵守できることだ。さらに、アルミニウムの鋳造も、プロセスの最適化と自動化、アルミニウム製錬所と鋳造所の世界的な拡大の結果、競争上の優位性を獲得しつつある。自動車需要の増加により、アルミニウムのサプライチェーンは革新的なものとなり、自動車センターの近くに新しい場所が建設され、サプライチェーンが需要を満たすために遠くまで運転する必要がなくなりました。現在の市場調査結果によると、自動車用アルミニウム鋳造の世界市場は、自動車の電動化の継続、自動車の軽量化、エネルギー効率に対する需要の高まりにより、安定した成長を遂げる可能性が高い。

OEMとファウンドリーの協力

自動車のアルミ鋳造を効果的に行うには、自動車OEM(相手先ブランド製造)と鋳造サプライヤーの高度な協力が必要です。これは、設計が効率的で製造が容易な方法で行われるようにするために必要な協力です。鋳物工場は、より効率的で欠陥の少ない方法で鋳造できる部品を設計するためにエンジニアを支援するために、自動車設計の初期段階にも関与している。ハイテクを駆使したコンピューター・シミュレーションは、鋳造部品の駐車をバーチャルに行うことを可能にし、その部品の実際の製造が行われる前であっても、流動プロファイル、冷却速度、問題を引き起こす可能性のある領域を予測するために使用することができる。この統合された設計製造プロセスは、リードタイムと無駄を減らすだけでなく、厳しい自動車要件を通過する可能性のある、より良い品質の部品を保証します。

アルミニウム鋳造プロセスの新技術

近年、アルミニウム鋳造技術の分野では、複雑さ、品質、生産効率の条件において可能なことの枠が広がり、次の成果が見られている。その一例が、高圧真空ダイカストの導入であり、これによりガスの気孔率がさらに低くなり、より強固で信頼性の高い部品が得られるようになった。これは、機械的完全性が最優先される自動車構造部品に採用されている。もうひとつの発明は半凝固金属鋳造で、アルミニウム合金のチキソトロピー性スラリーを組み込んで、より優れた表面と寸法公差を持つ形状鋳造品を製造するものである。これらの技術により、後に仕上げ加工を施す必要がなくなり、より薄い断面の製造が可能になる。

さらに、複雑な鋳造品には、3Dプリントされた砂型や中子金型が使われるようになり、迅速な試作が容易になり、従来の方法では不可能だった形状の作成が可能になった。積層造形と鋳造技術の両方を組み合わせることで、設計の最適化を実現し、市場投入までの時間を短縮する能力が高まっている。リアルタイム観察と人工知能。これは鋳造工場に組み込まれ、鋳型の充填、凝固、欠陥予測を調べるだけでなく、アルミ鋳造プロセスがよりインテリジェントになり、ミスがなくなる。

使用済みリサイクルの戦略

- 自動車メーカーは、鋳造部品を使用することで分解を容易にするように自動車を製造している。

- クローズド・ループ・システムによる自動車メーカーとサプライヤー間のリサイクルは、当たり前のことになりつつある。

- 渦電流選別機などの選別技術は、回収アルミニウムの純度を高める。

- 構造鋳物は、スクラップ・エンジンやホイールで再合金化されたアルミニウム・スクラップを使用して作られる。

自動車鋳造の新たな方向性

- 次世代の剛性を持つナノ粒子入りアルミニウム。

- 環境への影響を低減するために、鋳造用潤滑油として機能するバイオベースの潤滑油を開発する。

- 衝突エネルギー吸収性能における発泡鋳造と格子構造の開発。

- アルミニウム鋳物と熱可塑性プラスチックおよび炭素繊維複合材料とのシリコーンベースの組み合わせ要素。

業界リーダーとアルミニウム採用のケーススタディ

複数の大手自動車メーカーが、アルミ鋳造の大規模な利用を受け入れている。その一例がテスラで、ギガキャスティング(高圧アルミダイキャストマシンで車の骨格の大部分を一括鋳造するプロセス)の採用で注目を集めている。この方法によって工程時間が大幅に短縮され、部品点数、溶接回数、ファスナー数も削減されるため、組み立てが容易になり、構造的な剛性も向上する。一方、フォードは、一連のF-150トラックにアルミニウムを多用したボディを採用している。これは、強度を損なうことなく燃費を向上させるために、自動車の容積と強度に対抗するアルミニウムの重量削減力を利用するためである。

BMWは、特にハイブリッドカーや電気自動車のシャシーやパワートレイン・アセンブリにアルミニウム鋳造品を採用するようになった。BMWはまた、アルミニウム製サスペンション部品を使用することで、バネ下重量を低減し、ハンドリングと走行フィーリングを向上させています。これらの実用的なケースは、さまざまなメーカーが、ブランド認識や車内の性能に応じてアルミ鋳造戦略をカスタマイズする方法を説明しています。

サプライチェーンと調達の熟考

- OEMは、物流排出を削減する目的で、現地でのアルミ鋳造事業を支持し続けている。

- ティア1サプライヤーは垂直統合(鋳造と機械加工を持つ)を進めている。

- アルミニウムの供給元が持続可能であることを証明するために、トレーサビリティ・システムも普及しつつある。

自動車用アルミ鋳造-品質管理と規格

自動車部品の多くは安全性に関わるものであるため、アルミ鋳造における品質保証は極めて重要である。鋳物工場は、自動車産業における品質管理システムの分野を規制するISO/TS 16949を含む厳格な基準を意識する必要があります。非破壊検査を含むいくつかの検査品質保証手段は、X線検査、超音波検査、染料浸透探傷検査技術の使用を取り入れており、自動車に部品を組み付ける前に内部および表面の欠陥を特定するために定期的に導入されている。

もうひとつの重要な分野は工程管理である。鋳型の温度、冷却速度、溶湯の清浄度パラメータを注意深くチェックする必要があります。アルミニウム融液中の非金属不純物や介在物による鋳造欠陥は、性能に影響を及ぼす可能性がある。これを軽減するために、脱ガス法やろ過が行われている。また、一部の鋳物工場では、高度なシミュレーションソフトウェアを適用して鋳造プロセス全体をモデル化し、エンジニアが生産前に鋳造の問題を予測して修正できるようにしています。このような取り組みにより、アルミニウム鋳物は、自動車産業が必要とする高い機械的要件と安全要件に耐えられるようになっています。

軽量化と新技術の統合:前途

今後、自動車の設計哲学がプラットフォーム化、車両アーキテクチャのモジュール化、多品種混流システムへと移行するにつれ、アルミニウム鋳物の役割は自動車製造においてさらに重要な役割を果たすようになると予想される。軽量化は、燃料を節約するためだけでなく、電気自動車の走行距離を延ばし、重量のバランスと配分が不可欠な自律システムの機能性を向上させるためにも、引き続き高い優先順位を占めるでしょう。

スマート素材や埋め込みセンサーとの統合の可能性は、将来的にもさらに存在する。研究者たちは、アルミ鋳造部品にセンサーを埋め込み、応力レベル、温度、疲労レベルをリアルタイムで監視する可能性を検討している。その結果、故障が起こる前であってもドライバーやサービスセンターに警告を発し、コネクテッドカーの未来である予知保全に適合するスマートな要素がもたらされるかもしれない。

さらに、耐疲労性、延性、耐熱性を向上させるための新しいアルミニウム合金の開発がさらに進めば、より困難な用途にも使用できるようになる。摩擦攪拌接合や接着結合のようなマルチマテリアル接合技術は、アルミニウムと複合材料や高強度鋼とのスムーズな融合を助け、現代社会に存在する自動車の構造的かつ多面的な用途を拡大する。

EVアーキテクチャーにおけるアルミニウムの戦略的役割

- バッテリーパックを構造プラットフォーム(構造用バッテリートレイなど)に組み込むことができる。

- さらに薄く、しかし剛性の高いアンダーボディ・パネルを使用することで、車高を下げ、あらゆる車両のエアロダイナミクスを向上させることができる。

- 電子機器パワートレインの放熱を助け、追加の冷却システムを必要としない。

- より大きな一体鋳造が可能になり、溶接や部品統合のコストが削減される。

自動車用特殊合金のカスタマイズ

- エンジン部品は、その耐摩耗性から、高シリコンアルミニウム合金を使用して製造されるのが好ましい。

- A356やA319のような熱処理可能な合金は、強度に敏感なものを使用するように特別に設計されている。

- 現在では、熱安定性を向上させるために、ハイブリッド・アルミニウム合金にマグネシウムや銅が加えられている。

- 特殊な微細構造が開発されており、衝突を感じる部分でも強度と延性のバランスが取れるようになっている。

地域レベルでの適応と世界市場ダイナミクスの動向

自動車産業におけるアルミニウム鋳物の使用レベルは地域によって大きく異なり、その地域の産業インフラ、環境法で定められた規制、車両設計の視点の違いなど、さまざまな要因がその使用に寄与しています。北米、特に米国では、特にピックアップトラックや電気自動車の生産に関して、アルミニウム鋳物の使用が急激に増加しています。米国の自動車メーカーは、燃費効率と軽量化を促進するための優れた政府政策とともに、アルミ鋳造による車体構成とアルミ鋳造技術の革新で最先端を走ってきた。一方、ドイツ、フランス、イギリスなどのヨーロッパ諸国は、高性能エンジニアリングと環境基準の遵守に重点を置いているため、高級車、スポーツカー、電気自動車にアルミニウムが頻繁に使用されています。ヨーロッパの鋳物工場は、精密鋳造と合金の開発で特に有名です。

中国、日本、韓国などのアジア太平洋諸国は、自動車産業におけるアルミニウムの用途を急速に拡大している。特に中国は、電気自動車製造の世界的リーダーとして台頭し、アルミニウムの現地鋳造・製錬インフラに積極的な投資を行っている。日本の自動車メーカーは、常に軽量で燃費の良い車の設計に重点を置いており、コンパクトな鋳造方法における優れた専門知識によって、世界とともに標準を維持してきた。インドでは、政府が電気自動車を奨励しており、エネルギー効率の高い自動車への需要が高まっているため、アルミニウムへの移行がますます進んでいる。

アルミニウム鋳物工場における強みとスキル-可能性

アルミニウム鋳造が高度化し、自動車製造工程に不可欠になっているため、高度な訓練を受けた労働力が必要なのは明らかだ。鋳造の仕事もある程度進化しており、材料科学、製造プロセスの制御、デジタル製造のノウハウがより求められている。オペレーターには、シミュレーションデータの収集、データの理解、自動機械の操作、品質保証措置の適用など、手作業以外のスキルも求められる。ロボット工学とAIを駆使した監視システムは、ほとんどの主要施設でその利用を見いだし、典型的な労働指向の方法でタスクを完了することに代表されるように、作業員ではなく鋳造エンジニアの役割を変えた。

この転換を促進するために、技術訓練プログラム、実習制度の開発、そして世界的な産学協力の強化が行われている。大学やカレッジでは、軽金属鋳造、アルミニウム合金冶金、環境的に持続可能な製造などの専門コースまで開講されている。また、鋳造産業で増加する技能のミスマッチに対応するため、技能の向上と再教育プログラムも必要である。鋳物工場と自動車設計・研究開発部門との架け橋となる学際的な協力は、この新世代の翼のある鋳造スペシャリストに、伝統的な芸術性と技術をひとつのカテゴリーに融合させる可能性を提供することで、不可欠なものとなっている。

無燃費での軽量化

- 低重量の車両は、ブレーキやタイヤの摩耗を抑え、整備の必要性を最小限に抑える。

- 高性能車のアクセルとブレーキの性能を引き上げる。

- 自律走行する小荷物や小型の都市型電気自動車で使用されるエネルギー量を削減する。

- サスペンションやステアリング部品の負荷を減らし、寿命を縮める。

研究開発次のレベルへ

アルミニウム鋳物のさらなる研究と進歩は、自動車分野での能力開発という点で不可欠である。研究。これは、大学、自動車OEM、材料科学企業による、金属特性および熱特性を強化した次世代のアルミニウム合金の製造に関する研究投資の分野である。これらは、高温に強い合金、ターボチャージャーエンジン用合金、電気自動車構造用先端合金などである。ここでも、鋳型の独創的な設計、合金の成形、新しい冷却方法によって、ポーラス鋳物、亀裂、収縮などの欠陥の少ない鋳造を目指して研究が進められている。

アルミニウムのライフサイクル評価と部品のリサイクル性は、主要な焦点のひとつである。科学者たちはまた、リサイクルアルミニウムが依然として強度を持ち、高性能材料に適切に使用されることを保証する新しい分離・精製方法を考え出しつつある。今日、メーカーは、ライフサイクル・モデリング・ツールの助けを借りて、アルミニウム部品のゆりかごから墓場までの環境への影響を把握することができ、その結果、より環境に配慮した決定を下すことができます。

第3の優先研究分野はハイブリッド鋳造技術で、通常は鋳造と鍛造または積層造形の組み合わせである。これらのハイブリッドプロセスの目標は、より少ない材料で、より速く、より耐久性のある超高性能部品を作るために、両方の技術の良い部分を組み合わせることである。鋳造プロセスの制御におけるデジタルツインと機械学習の採用がますます進むことで、品質保証と生産計画も変革され、アルミニウム鋳造が非常に効果的で予測可能なものになると思われる。

結論

アルミニウム鋳物 は、今日の自動車開発の主軸として定着している。アルミニウム鋳物は、より重い材料の代替に役立つだけでなく、まったく新しい車両構造を可能にし、サプライチェーン全体における持続可能性の育成にも貢献している。アルミニウム鋳物は、電動化、自律性、スマート・コネクティビティといった課題に適応していく中で、自動車プラットフォームが必要とする強度、効率、柔軟性の源であり続けるだろう。

未来には、さらなる飛躍が待っている。アルミニウム鋳物の可能性は、材料科学、デジタルエンジニアリング、プロセスの自動化における新たな能力の結果として増大する。代替素材は今日、モビリティにおける技術的ソリューションの促進役とみなされている。自動車メーカーが環境基準や性能基準を採用する必要に迫られるにつれ、アルミニウムの価値はますます高まっている。軽量な都市型電気自動車や高性能な自律走行車など、将来のモビリティシステムへのアルミニウム鋳物の適合は、自動車の構造だけでなく、今後数十年間の移動、コミュニケーション、生活のあり方をも決定づけるだろう。

0コメント