今日、バイクは長年の開発のおかげで、以前よりもずっと良く、進化している。アルミダイカストの使用は、製造技術の進歩の大きな要因である。このプロセスにより、メーカーは精密な物体を作ることができ、強度があり、軽量である。サイクリング産業が新しい技術を導入するにつれて、アルミダイカストは、生産性が高く、優れた自転車部品の製造により多く使用されるようになりました。

この記事では、アルミダイカストについて、その主な用途、自転車部品の製造における一般的な用途、そして今後数年間にサイクリングに与えるであろう影響について考察する。

自転車部品の変遷を概観する

1800年代初頭に自転車が登場して以来、自転車は大きく変わった。シンプルであろうと先進的であろうと、現代の自転車の構造全体は大きく変化している。

1817年から1860年代の初期に始まる

サイクルパーツの歴史は、1817年にカール・ドライスが発明した「ホビー・ホース」と呼ばれるドライジンから始まる。ペダルもチェーンもないこの乗り物は、ライダーの足が地面を押すことで駆動した。木でフレームと車輪を作っただけで、ブレーキもクランクシャフトもベアリングもなかった。これは本物の自転車にはならなかったが、後の自転車の進歩に火をつけた。

1860年代から1880年代にかけてのペダル革命

その後、ベロシペードの前輪にペダルが追加されたため、"ボーンシェーカー "と呼ばれるようになった。鉄のフレームと木製の車輪に硬いゴムのタイヤは、自転車に乗り心地の悪さを与えていた。ペダルが発明されると、最初のクランクが登場し、ドライブトレインの改良に貢献した。それでも、これらの自転車のブレーキとギアはあまり効果的ではなかったため、限られた状況でのみ速く走ることができた。

ハイホイール時代は1870年代から1880年代にかけて続いた

このタイプの自転車は、前輪が大きく、後輪がかなり小さかったため、ペニー・ファージングと呼ばれている。前輪が大きいと、ペダルを踏むたびにスピードが出るが、危険も伴う。ライダーは地面から高い位置に乗っていたため、転倒すると怪我をする恐れがあった。1800年代後半には、拍車付きの車輪、原始的なブレーキ・レバー、より優れたペダル・クランクが作られた。乗りこなすのは難しかったが、高所作業車は金属と車輪の両面で自転車の水準を高めるのに貢献した。

安全自転車の革新

自転車のあり方を大きく変えたのは、1885年に発表されたジョン・ケンプ・スターリーの「安全自転車」だった。同じ大きさの車輪が2つあり、チェーンで後輪を駆動し、重心が低いため、現代の自転車の最初のデザインとなった。この設計のおかげで、現在でもチェーンドライブ、フリーホイール、インフレータブルタイヤ、キャリパーブレーキが使われている。新しい発明によって、自転車はより安全で、より快適で、より効率的なものとなり、より多くの人が自転車を楽しむことができるようになった。

20世紀に入ると、自動車は改良され、大量に生産されるようになった。

自転車が急速に進歩し、大量生産されるようになったのは、20世紀の戦争中とその直後のことである。1930年代には、ディレイラーを使うことで、上り坂でも平地でもスピードを調整できるようになった。1950年代から1970年代にかけて、リム、ハンドルバー、クランクにアルミニウムが使われるようになった。クイックレリーズ、クリップレスペダル、より優れたブレーキシステムなどは、今日の自転車を形作った最新の技術革新のひとつである。

1980年代から現在まで

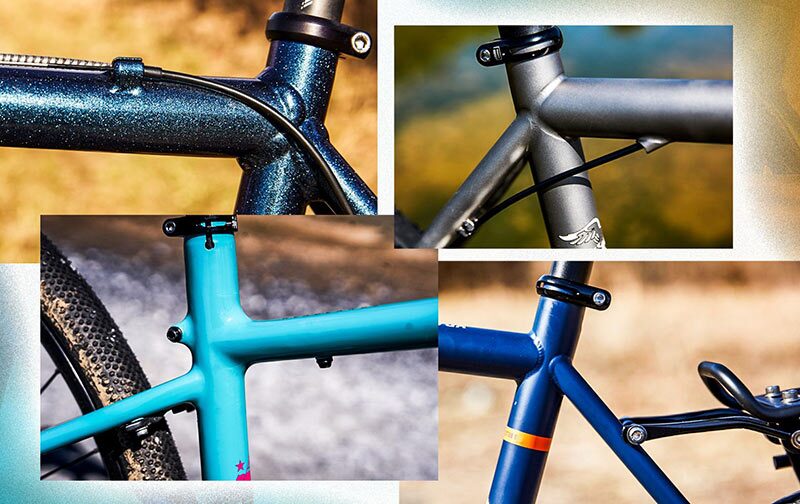

1980年代には、マウンテンバイク、レーシングバイク e-バイク は、自転車のデザインや素材に新たな進歩を促した。サスペンション・フォーク、油圧ディスク・ブレーキ、エアロ・ホイールセット、チューブレスタイヤなど、多くの自転車カテゴリーで採用が始まった。これらの使用により、部品はより軽く、より強く、より複雑になった。今日の自転車には、電子ギアが搭載され、モーターが内蔵され、CNC機械加工やダイカストで製造されたさまざまな部品が付属していることが多い。現在販売されているバイクは、新旧両方の工学原理が使われているため、非常に効率的だ。

アルミダイカストについて学ぶ

アルミダイカストでは、溶けたアルミニウムを鋼鉄製の金型に強い圧力で押し込んでいきます。金属が固まると金型が開き、新しく成形されたものが排出されます。この方法では、すべての寸法が正確で、滑らかな仕上げが可能な複雑な形状が得られます。

一般的に、ダイカストには2つの重要な技術がある:

- 亜鉛などの低融点金属は、ホットチャンバーダイカストで使用される。

- コールド・チャンバー・ダイカストは、アルミニウムをより高い温度で溶かす必要があるため、アルミニウムに使用される。

アルミニウムが適切な特性を持つおかげで、自転車の製造に一般的に使用されるのはコールドチャンバーダイカストである。その結果、軽量でありながら強度と信頼性を兼ね備えた部品を数多く製造することができる。

なぜアルミニウムなのか?

今日、自転車の部品の多くはアルミニウムで作られている。人気の理由は、その有益な特性にある。

- 軽量化: アルミニウムは軽い素材なので、自転車の重量を最小限に抑えることができる。

- 耐食性: アルミニウムは時間が経っても錆びないので、耐食性があります。表面の特殊な酸化皮膜が、環境による損傷を防ぎます。

- 鋼鉄とプラスチックの中間: 多くの点でスチールより強度は劣るが、アルミニウムは重量が軽く、成形も容易だ。

- 環境に優しい: 環境にやさしい飲み物の買い方は、何度もリサイクルできるアルミニウムを選ぶことだ。

- コスト効率に優れている: アルミニウムはカーボンファイバーやチタンよりも安価であるため、大量生産が容易である。

先に述べたような利点から、アルミは自転車のより多くの部品に使用されており、その多くはダイカスト鋳造で作られている。

自転車部品としてのアルミダイカストとは?

ダイカストは、最終的なアルミニウム部品の品質を保証するために、段階的に行われます。これがその方法である:

1.金型を作る

製造される部品の設計図を使って、特別な鋼鉄製の金型が作られる。製造業者は、金型を素早く洗浄し、潤滑剤を塗布します。

2.アルミニウムを加熱して溶かす

インゴットアルミニウムは、炉の中で約660℃の温度まで加熱されます。アルミニウムを安定させるため、溶解したアルミニウムは一定の温度に保たれます。

3.型への充填

溶けたアルミニウムは、コールドチャンバーダイカストマシンによって、非常に高い圧力で金型キャビティに押し込まれます。この圧力のおかげで、金属は金型内で適切な形状になります。

4.冷却とセッティング

数秒のうちにアルミニウムは硬化し、金型内で固化する。部品の欠陥を最小限に抑え、強度を向上させるには、適切な冷却が必要です。

5.部品が体外に排出される

金属が完全に固まるとすぐに金型が開き、成形された部品が排出される。部品メーカーは、排出ピンの助けを借りてアイテムを安全に解放することができます。

6.次のステップはトリミングと仕上げである。

余分なプラスチック屑(バリやランナーなど)は切り落とされる。より良い性能と外観を得るために、部品に必要な処理には機械加工、研磨、表面処理、塗装などがある。

7.品質のモニタリングとチェック

すべての部品は、オープンスポット、亀裂、不規則性などの欠陥がないかチェックされる。品質保証において重要なのは、生産されたすべての部品が仕様を正確に満たして初めて最終段階または出荷に至るということである。

アルミダイカストで作られる自転車の部品

自転車に必要な部品の多くは、アルミダイカストで製造することができる。車体には多くの部品が含まれており、それらが正しく機能するためには、強度があり、耐久性があり、正確でなければならない。多くの人がこのような言葉を使う:

1.クランクアーム

クランクアームの補助により、脚からのエネルギーがドライブトレインシステムに送られる。複雑な形状の軽量クランクアームは、ダイカスト鋳造というプロセスで製造することができます。

2.ペダルボディ

ライダーを支え、足の規則的な動きに耐えなければならない。このカーボンダイカスト製ペダルは丈夫で、好みの形状にでき、ゲートやリフレクターをデザインに組み込むこともできる。

3.ブレーキレバー

ブレーキの安全性は、レバーが完璧な形状と強度を持つことで確保される。ダイカスト鋳造によって、メーカーは快適で、いつでも同じように機能するレバーを製造しています。

4.シートクランプとポスト

シートを支え、簡単に昇降させることができる。ダイカストで作られた部品は、正確であり、クランプされたまま何度も使用できる耐久性があります。

5.サスペンション・コンポーネント

ダイカストは、マウンテンバイクやオフロードバイク用のショックブラケットやリンケージの開発によく使われている。部品は軽量でありながら、不整地での移動の影響に耐えられるものでなければならない。

6.E-バイク・モーター用ケーシング

電動アシスト自転車の生産台数が増えているため、耐熱性と耐久性に優れたバッテリー筐体やモーターカバーを作るためにダイカストが必要とされている。

自転車部品に多く使用されるアルミニウム合金の種類

アルミ合金は丈夫で軽く、錆びにくく、成形しやすいため、自転車メーカーはアルミ合金を頼りにしています。以下に、自転車、特にダイカスト部品の製造に最も頻繁に使用されるアルミニウム合金を示します:

1.A380 合金

- 概要 これは最も一般的な鋳造用合金のひとつである。

- アビリティ 成形しやすく、腐食に強く、比較的強い。

多くの場合、これらの材料はブレーキレバー、ペダル本体、電動モーターのハウジング、さまざまな建築部品に使われている。

2.アルミニウム合金 6061

- エッセンスだ: 成形しやすいように加熱できる合金の一種だが、余分な工程を要するダイカストにも使われることがある。

- 特徴 この金属は驚異的な強度を持ち、溶接が容易で、腐食も少ない。

多くの自転車は、フレーム、クランクアーム、シートポスト、ハンドルバーを使って作られている。

3.7075 合金

- 簡単に説明すると 重量の割に非常に強固な構造を持つ合金。

- 特徴 6061よりも丈夫ではるかに軽いが、腐食しやすい。

- 用途は以下の通り: レーシングバイクのコンポーネント、クランクセット、強度が必要な部分に使用。

4.アルミニウム合金 ADC12

- 概要 A380のように、日本やアジア市場でよく使われている。

- 特徴 流動性のある合金で、問題なく鋳造でき、摩耗にも腐食にも非常に強い。

- ダイキャスト部品: ダイキャスト部品は、ブレーキアーム、チェーンリングスパイダーなど、ドライブトレインの他の部品と同様に一般的である。

5.アルミニウム合金 356

主に砂型鋳造や精密鋳造に使用されるが、高度なダイカスト鋳造ではこの材料の異なるデザインが使用される。

- 資質: 一度熱処理すれば非常に強く、柔軟で、腐食しにくい。

- アプリケーション サスペンションのパーツを交換し、カスタムパーツやクイックパーツを製作する。

適切な合金の選択

部品がどのように使用されるのか、どの程度の強度が必要なのか、製造方法や予算は、適切な合金を決定するのに役立ちます。大量ダイカストに関しては、性能がよく、鋳造が簡単なA380とADC12が選択されます。高性能バイクに最も人気のある金属は6061と7075です。

正しい自転車部品鋳造会社を選ぶ

自転車部品の鋳造会社が、高品質、高精度、高信頼性の部品を提供していることを確認してください。アルミダイカスト技術が使用されている場合、製造された部品は強度が高く、軽量で、寸法が一定で正しいことが判明します。以下のすべてのサービスを提供する会社を見つけるようにしてください:

- 最高品質の金型

- 品質管理のためのISO規格

- 自転車または自動車部品に関するスキルと経験

- ゼロからのデザイン作成とプロトタイピングのサポート

- 迅速な納期と適正価格

信頼できるサプライヤーを見つければ、自転車部品は丈夫で錆びにくく、優れた性能を発揮することが期待できます。適切なサービスを受けることで、製品の品質が向上するだけでなく、例えばクランクアーム、ペダル、e-bikeのモーターハウジングなどのコストを下げることができます。

自転車にアルミダイキャストを使うメリット

アルミダイカストは、主に自転車部品の製造や使用において、多くの有用な利点をもたらします。

1.正確で信頼できる

より短い金属部品は、ダイカスト技術を使うことで高精度に作ることができる。組み立てと性能には、すべての部品が同じであることが必要であり、それが私たちが得たものです。

2.軽量化

このバイクの外部構造により、ライダーは重量を増やすことなく、より大きなスピードや動きやすさの恩恵を受けることができる。

3.生産率の向上

金型が出来上がれば、同じ部品を大量に素早く作ることができる。そのため、ダイカストは大量生産によく使われる。

4.表面の品質

ダイカスト部品に後加工が必要になることはほとんどない。仕上げの良い部品は、仕上げの悪い部品よりもダメージが少なく、見栄えも良い。

5.費用対効果

製品の金型を作るにはコストがかかるが、部品数が増えれば増えるほど、製品1個あたりのコストは下がる。これは、大規模な自転車製造会社には最適です。

6.デザインの柔軟性

稜線やロゴのような構造やデザインは、ダイカストでしか鋳造できない。鍛造や機械加工のような他の技術では実現できないからだ。

課題と障壁

アルミダイカストは非常に便利だと思われているが、欠点もある。自動車を組み立てる前にメーカーが考えなければならない制約があるのだ。

1.高い金型費用

鋼鉄製の金型を製造するには、多くの時間と費用がかかる。これは、カスタムバイクの小規模生産者にとって大きな課題となる。

2.構造物の空隙率

鋳造中にガスが封じ込められると、金属にポロシティと呼ばれる小さな穴ができ、それが金属の支持性に影響を与えたり、塗料が表面に付着したりする可能性がある。

3.低延性

突然の衝撃や衝撃を受けると、アルミダイキャストは鍛造アルミよりもクラックが入りやすい。このため、大きな衝撃にさらされる要素に近づけるべきではありません。

4.限定的なカスタマイズ

ダイカストは大口注文に最適な製造方法であるため、数個しか必要ない場合は、CNC機械加工や3Dプリンターなど、別の方法が適している。

環境への恩恵と効果

持続可能であるという考え方は、製造業において徐々に中心的な存在になりつつある。ありがたいことに、アルミダイカストのプロセスは環境目標の達成に役立っています。

- 最小限のエネルギーしか使用しないため、何度でもリサイクルできる。

- 廃棄物の発生が少ない:部品はほぼ使用可能な状態であるため、ダイカスト鋳造では材料の無駄がほとんど生じません。

- 新しい鋳造方法の結果、必要な電力が減り、排出物も少なくなった。

一部の企業は、環境への影響を軽減するために、再生可能な電力に依存し、水循環を閉鎖するグリーンファウンドリーを利用し始めている。

今後の展望

素材とアルミダイカストの製造方法の進歩は、自転車産業におけるアルミダイカストの明るい未来を確実なものにするでしょう。いくつかの新しいトレンドは、自転車用アクセサリーの次の波に影響を与えている。

1.エレクトロニクス統合

e-bikeやスマートバイクの利用が増加している。将来的には、ダイカスト部品に配線、センサー、内蔵照明などの機能が設計されるだろう。

2.ハイブリッド・コンポーネント

テキスタイル、カーボンファイバー、ポリマーインサートをアルミダイキャストと併用することで、軽量化とコスト削減が可能になる。

3.コンピュータ支援設計の改善

人工知能ツール より良い部品形状、より良い機能、より少ない資源の使用を可能にする。

4.オンデマンド生産

ダイカスト技術の発展により、中小企業でも合理的な期間内に優れた部品を入手することが容易になった。

結論

アルミダイカストは、自転車用品の製造方法を完全に変えた。この方法のおかげで、クランクアーム、ペダル、モーター部品、ブレーキ部品はより軽く、より強く、より正確にフィットするようになった。セットアップ費用が高く、カスタマイズの余地が少ないなどの問題もあるが、それでも自転車メーカーはアルミダイカストを必要としている。

昔ながらのものから現代的なものまで、自転車の人気はアルミダイカストの重要性をさらに高めるだろう。デザイン、環境への配慮、技術における最近の進歩の恩恵を受けているため、この種の製造業は、自転車の未来への進化に貢献するだろう。

よくあるご質問

1.アルミダイカストの工程はどのように行われるのですか?

この工程では、溶かしたアルミニウムを金型に加え、必要なパーツを成形する。多くのバイクは、強度と軽さの両方を確保するためにアルミニウムを使って作られている。

2.ダイカストで成形されるサイクルピースは?

ほとんどのバイクには、クランクアーム、ペダル、ブレーキレバー、シートクランプ、そして時にはモーターハウジングがある。これらの部品は、その活力と強靭な性質から利益を得ている。

3.アルミダイキャストは荷重に耐えられますか?

そう、それらは十分な強度を持ち、様々なライディングシチュエーションで使用できるほど軽いのだ。それでも、ある種の最凶の武器には、強化構造や鍛造構造が使われているかもしれない。

4.自転車の部品はダイカストで作るのに適していますか?

プラスチックによる大量生産は、非常にリーズナブルだ。金型をセットアップするのに多くのコストがかかるが、数が増えるにつれて各部品の価格は下がっていく。

5.アルミダイカストは環境にやさしいですか?

アルミニウムは繰り返しリサイクルできるため、廃棄物はほとんど出ない。持続可能なエネルギーを使用することで、製造業者はより効率的に商品を生産している。

0コメント