鋳造可能なアルミニウム合金は、多様な機械的特性を提供します。一般的なタイプにはA356、A357、A380などがあります。T6のような熱処理は強度を高めます。自動車、航空宇宙、一般工学で使用されています。主な特性は引張強さ、伸び、硬さです。合金の選択は、用途のニーズによって異なります。

この記事では、さまざまな種類の鋳造可能なアルミニウム合金についての基本的な知識を得ることができます。

鋳造アルミニウム合金の概要

定義と重要性

鋳造用の合金はたくさんある。その中にはアルミニウム合金もあります。アルミニウムは他の元素(マグネシウムやシリコンなど)の混合物を含んでいます。それが様々な合金を生み出すのです。

アルミニウムは約660℃の温度で溶ける。この溶けた形が金型に供給され、プロファイル形状になります。

密度が2.7g/cm³と軽いため、これらの合金は鋼鉄よりも3倍軽い。これが、多くの用途に適している理由である。例えば、自動車、飛行機、機械などである。

また、耐食性に優れ、強度を保ちながらどんな形にも作ることができる。

鋳造可能なアルミニウム合金の組成と特性

| 合金指定 | 組成(wt%) | 密度 (g/cm³) | 引張強さ (MPa) | 降伏強度 (MPa) | エロンゲーション(%) | 耐食性 |

|---|---|---|---|---|---|---|

| A356 | Al-7Si-0.3Mg | 2.68 | 310-380 | 180-220 | 6-8 | グッド |

| A357 | Al-7Si-0.5Mg | 2.68 | 360-420 | 240-280 | 6-8 | グッド |

| 319 | Al-6Si-4Cu | 2.79 | 240-300 | 140-180 | 2-4 | フェア |

| 413 | Al-12Si-1Cu | 2.67 | 230-280 | 130-170 | 2-4 | フェア |

| A413 | Al-12Si-1Cu-0.5Mg | 2.67 | 260-310 | 160-200 | 2-4 | フェア |

| 535 | Al-6Si-2Mg-0.5Cu | 2.65 | 290-350 | 180-230 | 6-8 | グッド |

| 713 | Al-7Si-1Cu-0.5Mg | 2.72 | 300-360 | 200-250 | 6-8 | グッド |

合金組成

鋳造可能なアルミニウム合金の形成には、多くの元素の組成が含まれる。例えば、アルミニウムはケイ素(5-12%)、マグネシウム(0.2-10%)、銅(1-4%)、亜鉛(1-3%)を含むことができます。

シリコンは577℃で溶けるため、金型への充填性が良い。一方、マグネシウムは微細な析出物を形成するため、強度を高めるのに役立つ。銅は硬度を増す。

例えば、合金A380には8-10%のシリコンと3-4%の銅が含まれています。そのため流動性が高く、0.1mmという狭い金型の隙間にも広がります。

微量元素の役割

鉄(1%未満)のような少量の元素は型への付着を防ぎ、マンガン(0.5%)は耐食性を向上させる。

アルミニウム合金の鋳造では、鉄のような微量元素(<1%)が寄与するため、鋳型の固着が避けられる。

同様に、それぞれマンガン(0.5%)とチタン(0.2%)のため、耐食性に優れ、粒径が小さい。その結果、クラックも減少する。

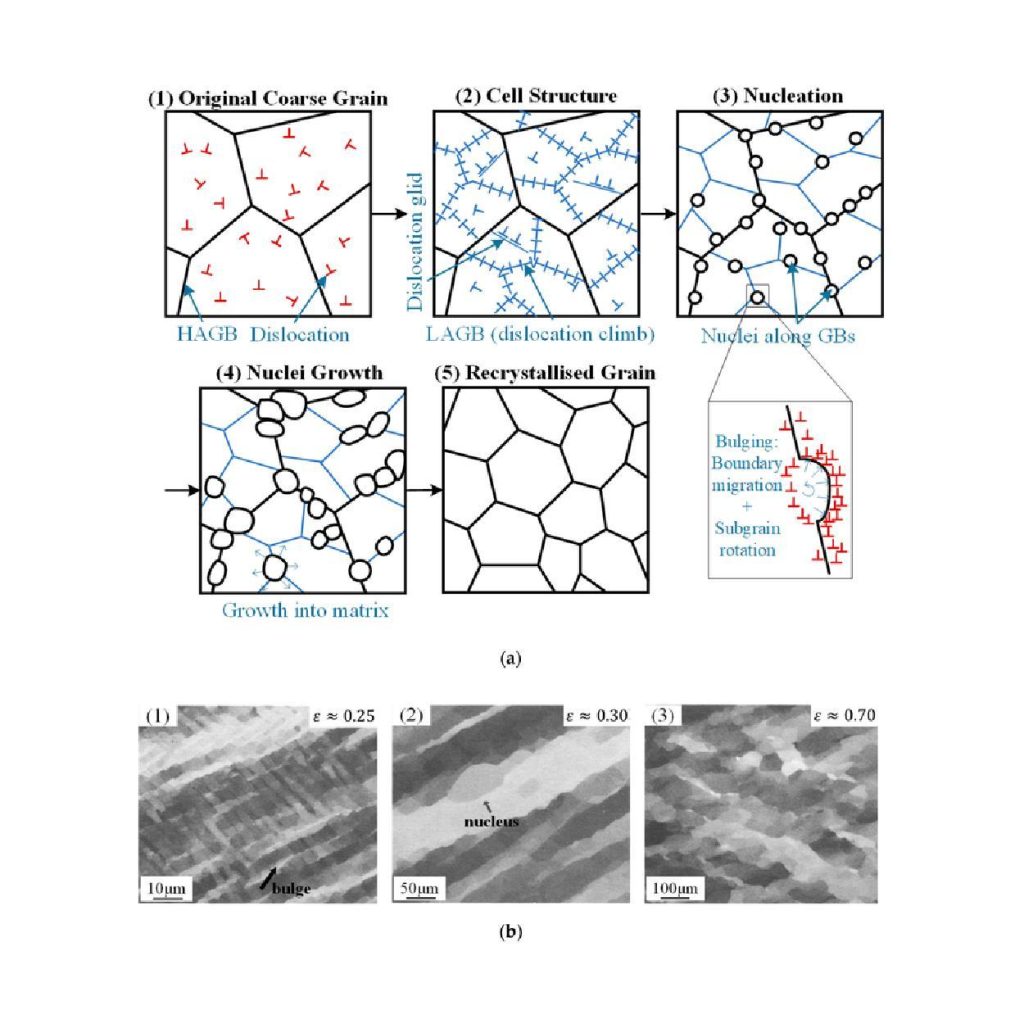

ミクロの構造と組成

前述の画像は、結晶粒構造に対する組成の影響を示している。例えば、粗粒(幅50~100µm)は鋳造の初期段階で発生する。

シリコン元素(10~20μm)は、転位をブロックして高い強度を得る。一方、核生成は粒界(GB)の一点に形成される。核は冷却を通じてマトリックスの状態まで成長する。

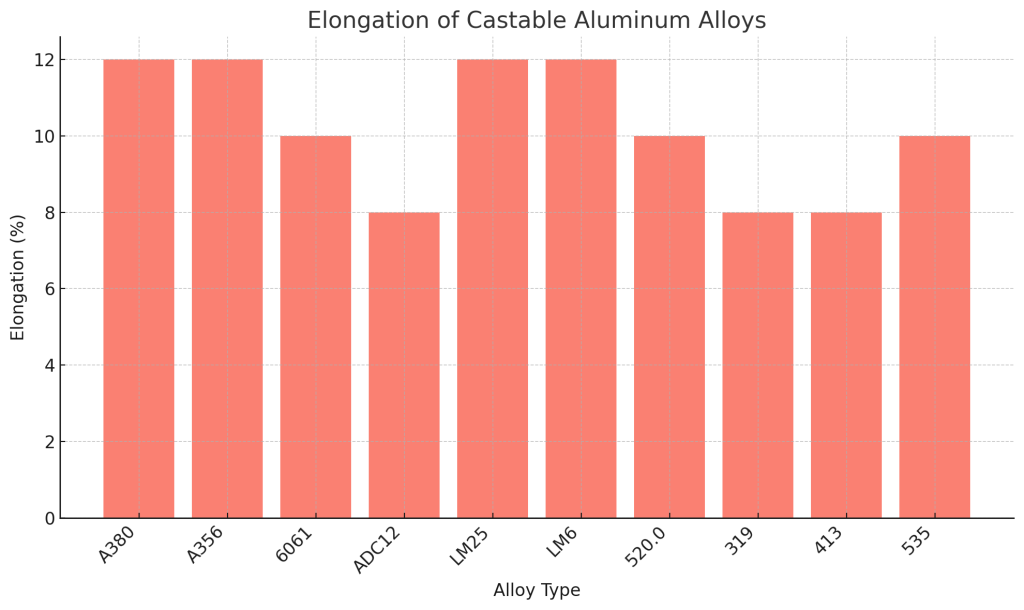

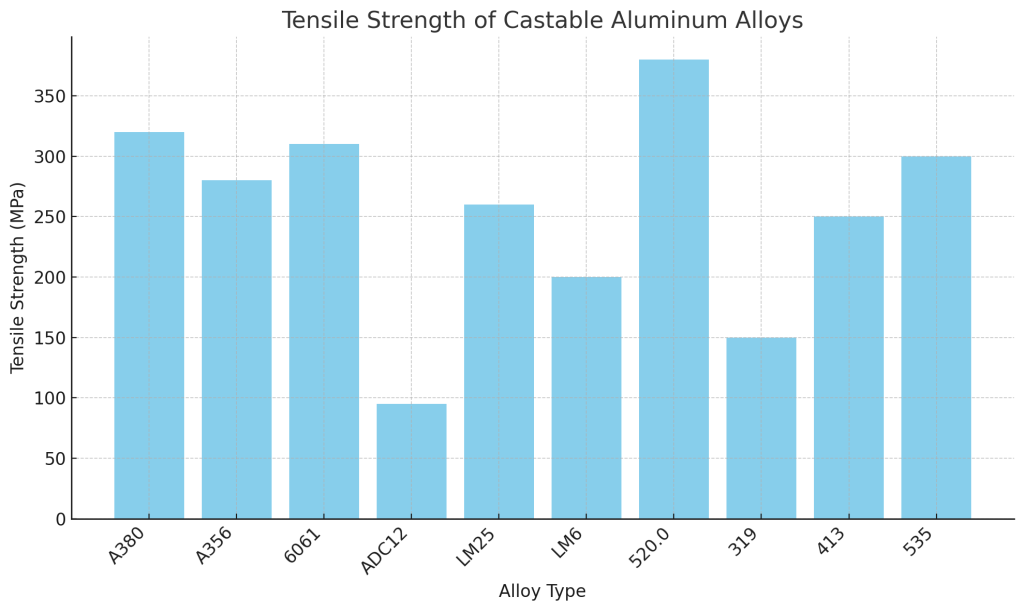

機械的および物理的特性

強度と延性:

鋳造可能な合金の引張強さは200MPaから380MPaの間です。例えばa356は280MPaで、破断直前まで伸びる(10%)。

同様に、熱処理(例えばT6調質)により、A356の強度は20%増加し、延性は8%増加する。これは、合金を500℃に加熱し、水で急冷し、150℃で5時間時効処理することによって達成される。

耐食性

合金がマグネシウムを含む場合(例えば10% Mgで520.0)、保護酸化物層を得る。これは、海洋環境で15~20年続く腐食に対抗できることを意味する。

LM6では、高シリコン組成が塩水腐食を防止する。その結果、水中製品では50Mpaの圧力でも機能し続けます。

熱伝導率と電気伝導率

319のような合金は、6%のSiと3%のCuを持つ。そのため、150W/m・Kで熱を伝導する。これが、エンジン部品の中で最高の選択となっている理由です。

また、密度が低く、約2.7g/cm³である。特に自動車では、重量が軽いため燃費が向上する(10%)。

熱処理の影響

メーカーは、ボイドを減らし、結晶粒を微細化するために熱処理を行う。例えば、時効処理はADC12のような合金の硬度を80HBから95HBに高める。

さらに、再結晶プロセス(画像の中で起こる)により、10~20µmまで結晶粒が収縮する。その結果、この合金は耐疲労性が向上します(30%)。

一般的なアルミニウム合金グレード

A380

A380鋳造アルミニウム合金には、8~10%のシリコン、3~4%の銅、1%以下の鉄が存在する。シリコン粒子は融点が低い。そのため、鋳型の中でスムーズに流れ、各隙間に充填されます。

銅元素のおかげで硬度が向上し、高応力部品に最適です。そのため、320MPaのこの合金はエンジンブラケットや電子機器ハウジングを作り出している。

隙間を適切に埋め、欠陥も少なくなります。さらに、この合金は冷却が速く、その結果、約15%の製造時間が短縮されます。

A356

A356合金はケイ素とマグネシウムをそれぞれ7%と0.3%含んでいる。そのため、より優れた流動性と強度を提供します。

この合金にはおよそ280MPaの引張強さと12%の延性がある。したがって、破断する前に12%と同じくらいまで伸ばすことができる。

a356合金は、航空機や自動車のホイール、サスペンション部品、航空機の着陸装置、翼フレームなどに使用できます。

また、200℃の温度に500時間耐えるというユニークな特性も持っている。この時点でも簡単には割れない。

熱処理後、この合金は強度を増します(20%)。そのため、航空宇宙用途に最適です。

6061

6061合金は1%のマグネシウム、0.6%のシリコン、0.3%の銅で構成されている。マグネシウムのようなこれらの元素は、腐食を止める能力を高めます。この合金は屋外で20年間持続し、錆びることはありません。

こちらもお読みください: 6061アルミニウム合金と6063アルミニウム合金の比較

6061合金の引張強度(310Mpa)は、橋梁、梁、サスペンションアームや船舶用フレームなどのシャーシ部品に有用です。密度が低いため、鋼鉄よりも軽量です。

ADC12

10-20%のシリコンと2-3%の銅を含むADC12合金は非常に人気がある。シリコンは滑らかな鋳造を可能にし、銅は硬度を上げる。

熱処理は硬度に変化をもたらし、95HBを超える。 (ブリネル).この合金は、自動車のエンジンブロック、スマートフォンのハウジング、ギアボックスのケースなどの部品に使用される。

また、複雑な形状のプロファイルを30秒以内に処理し、生産量を25%まで削減できる。

LM25

LM25合金は、0.3%のマグネシウムと7%のシリコンを添加したものです。さらに、その引張強さは200℃で260MPaに達する。 この合金は、ポンプハウジング、海洋構造物、油圧バルブを製造するための良好な鋳造性を与える。

LM25の砂型鋳造の壁は1mmと薄い。そのため、LM25は軽量設計の製造に適している。

LM6

LM6合金中のケイ素含有量は10-13%、マグネシウム含有量は0.1%未満である。ケイ素の含有量が多いため、この合金は腐食しにくい。海水中で50MPaの圧力に耐えることができる。

ボートのプロペラやドック金具の鋳造に使われている。何年もの間、錆びることなく海水中で機能する。また、メンテナンスコストも40%まで削減できる。

520.0

520.0の鋳造可能なアルミニウム合金は、10%のマグネシウムと0.1%のシリコンを有する。この元素の組み合わせにより、引張強さ(380MPa)が向上し、重量も50%まで減少します。

航空宇宙用ブラケット、ロケットハウジング、ミリタリーギアの製造に使用できる。もう一つの特徴は、500Hz前後の振動に対応し、クラックが発生しないことだ。

319

この合金は6%のシリコンと3%の銅を使用しています。シリコンは流動性を向上させますが、銅の方が優れた熱伝導率(150W/m・K)を実現します。

シリンダーヘッドやヒートシンクを作るために鋳造される。部品精度は±0.02mmと最大で、エンジンにしっかりフィットする。

413

413合金は12%のシリコンと2%の鉄を含む。そのため、50MPa前後の気密性が得られる。油圧ポンプやバルブなどの部品がその用途です。

また、この合金はわずか0.5mmの隙間からの漏れをシールするため、液体を節約することができる。

535

メーカーは535合金の組成に7%のマグネシウムと0.15%のシリコンを添加している。その耐食性は、海水のようなpH8-10の環境で正確に適合します。

300℃での溶接とともに、船体やオフショア・リグの製造に使用される。この温度ではクラックが発生せず、海洋環境では25年間使用できる。

アルミニウム合金の鋳造プロセス

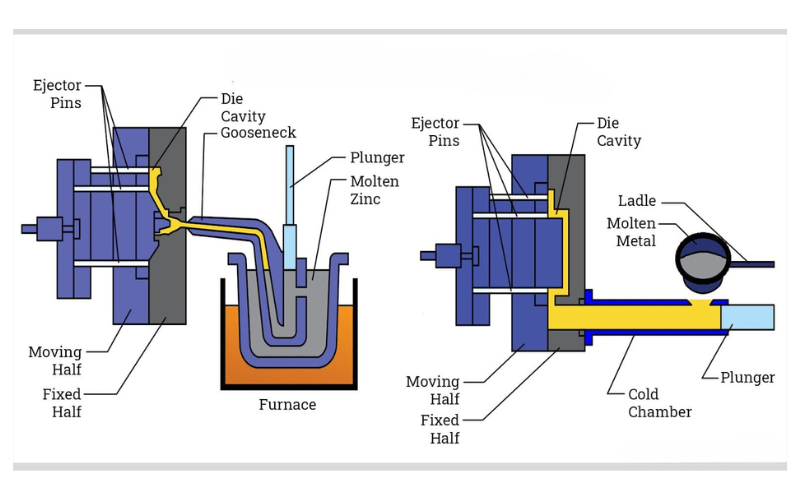

ダイカスト

ダイカストプロセスでは、アルミニウム合金を溶かし、高圧下で金型に注入します。10~30秒以内で部品を鋳造し、出力結果は高速かつ正確なパラメータを満たしています。

他の合金の中では、A380とADC12が自動車のエンジン・ブラケットや飛行機のドア・ハンドルの製造に最もよく使われている。

砂型鋳造

砂型鋳造法では砂型を使用する。粒径は0.10~0.5mm。このプロセスは、エンジンブロックのような部品の製造に適しています。ダイカストよりもはるかに手頃な価格(50%)ですが、滑らかな表面は得られません。

インベストメント鋳造

インベストメント鋳造 は、セラミックコーティングを施したワックスパターンを含む。タービンブレードのような細かい要素を加えた部品を製造している。

また、±0.05mm程度の厳しい公差を効果的に得ることができるが、非常に長い時間(1型あたり48時間)がかかる。

アルミニウム鋳造における課題と解決策

鋳造欠陥

鋳造可能なアルミニウム合金は、気孔や収縮のような欠陥を引き起こし、部品を弱くします。70%までポロシティを減少させるために真空鋳造を使用する必要があるのはまさにそのためです。

表面粗さ(最大12.5µm)を改善するには、80 psiで0.5 mmのビーズを使用したピッキングショットピーニングが重要です。

また、溶融合金を注入する前に金型を予熱することで、べたつきを防ぎ、内部をより流動的に充填することができる。

合金の選択

合金の選択を誤ると、プロジェクト全体が台無しになります。例えば、A380は薄肉の車両部品に最適です。

一方、LM6は海水に面した抵抗ベアラーを作る。ADC12は小さな隙間を30秒以内で埋めるが、600℃以上に過熱されるとクラックが入る可能性がある。

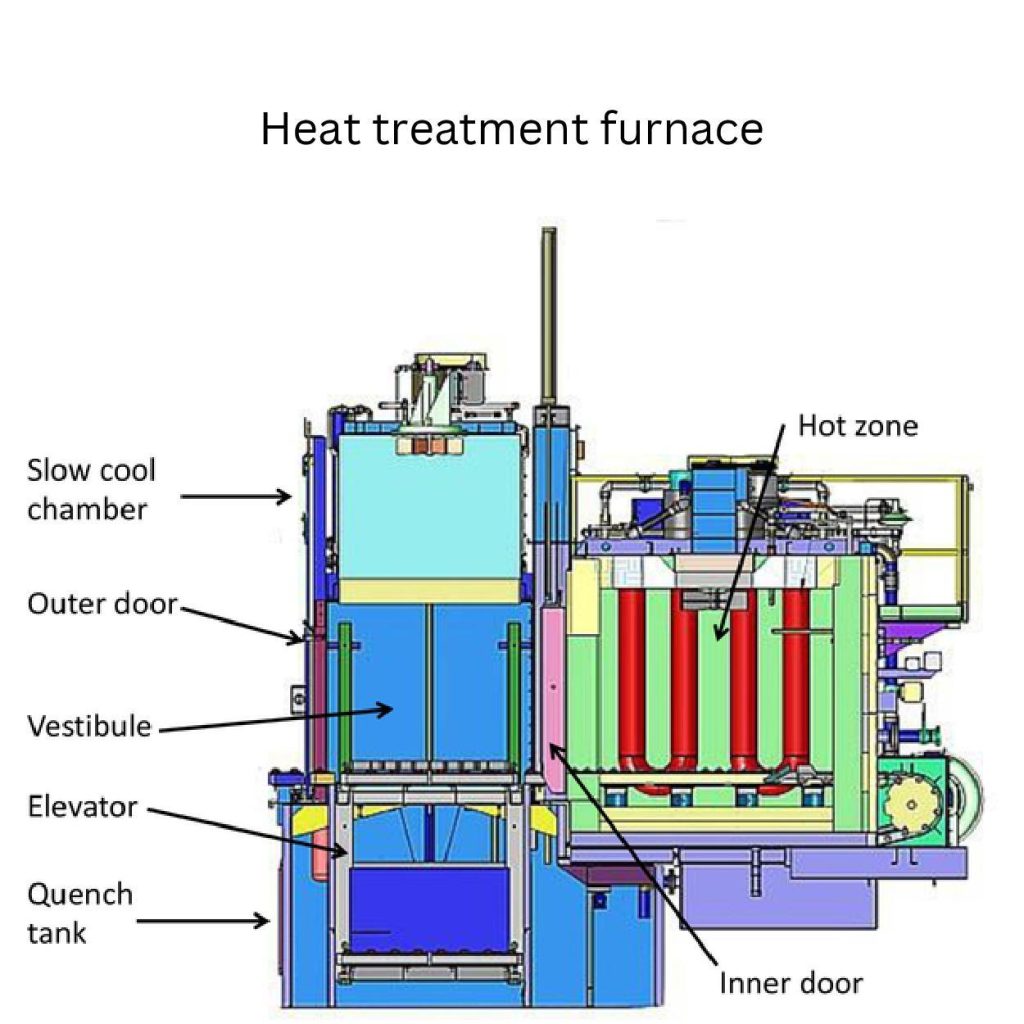

熱処理の課題

炉の高温部は合金を加熱する。500 °Cの温度で4時間運転することで、強い特徴が得られます。

この工程のクエンチタンクは、10℃/分で部品を冷却するため、クラック防止に役立つ。ただし、冷却温度は低くしてはならない。脆くなる危険性があるからだ。例えば、適切な焼き入れは20%の強度を6061合金にもたらします。

結論

鋳造可能なアルミニウム合金は、自動車、航空宇宙、工業、あるいは消費者向け製品など、多くの産業において非常に重要です。軽量であるため、燃料使用量を削減することができる。

また、腐食を止める能力があるため、25年以上使用できる。これが、過酷な環境下での要求が高い理由でもある。

収縮や気孔のような課題がある場合は、特定の技術を使用して修正することができます。ですから、お好みのアルミニウム合金を使って、汎用性の高い製品を作ってください。

0コメント