Anodizing Aluminum Die Casting creates a protective surface. First, the aluminum die casting part is cleaned. Next, an electrical current in an acid bath forms an oxide layer. This layer strengthens the aluminum, boosting its resistance to wear. Finally, the anodized part can be dyed for color. Anodizing gives a product a specific color and increases its aesthetics. However, porosity can impact its final finish.

そこで、本稿では、以下のような重要なパラメータに焦点を当てる。 陽極酸化アルミダイカスト.これは品質管理、手順、前処理戦術をカバーする。

あなたのダイ カストの部品のための陽極酸化のダイ カストのアルミニウム サービスを捜していたら、私達に連絡する歓迎私達はに行くことができますあなたの問題を解決します 鋳造アルミニウムの陽極酸化処理 のページで、アルマイトの表面仕上げについて詳しくご覧ください。

アルミダイカストとは?

アルミダイカスト は主に使用されるプロセスである。そのため、あらゆる産業用の細部までシャープな部品を作ることができる。このプロセスの最初のステップは、アルミニウム合金を融点まで加熱して溶かすことです。

その後、この溶融金属は射出工程を経て、高圧下で鋼鉄製の金型に均一に充填される。金型は製品のプロファイル形状を提供し、凝固後、部品は取り外しできるようになります。

ダイカストプロセス

- 薄肉(1~2mm)の部品はすべて高圧ダイカストで作ることができます。10,000psi以上の圧力で金属を射出するため、作業時間が短縮されるからです。このプロセスは大量生産にも適しています。

- 低圧ダイカストは、薄肉から中程度の肉厚の部品に完璧に対応します。多くの欠陥を発生させることなく、実際の形状が得られます。しかし、時間がかかり、20~100psiを使用します。

- 真空ダイカスト鋳造は、最初に金型から取り込まれた空気を除去します。このため、鋳造では、最終的にポロシティに変化する小さな穴は発生しません。

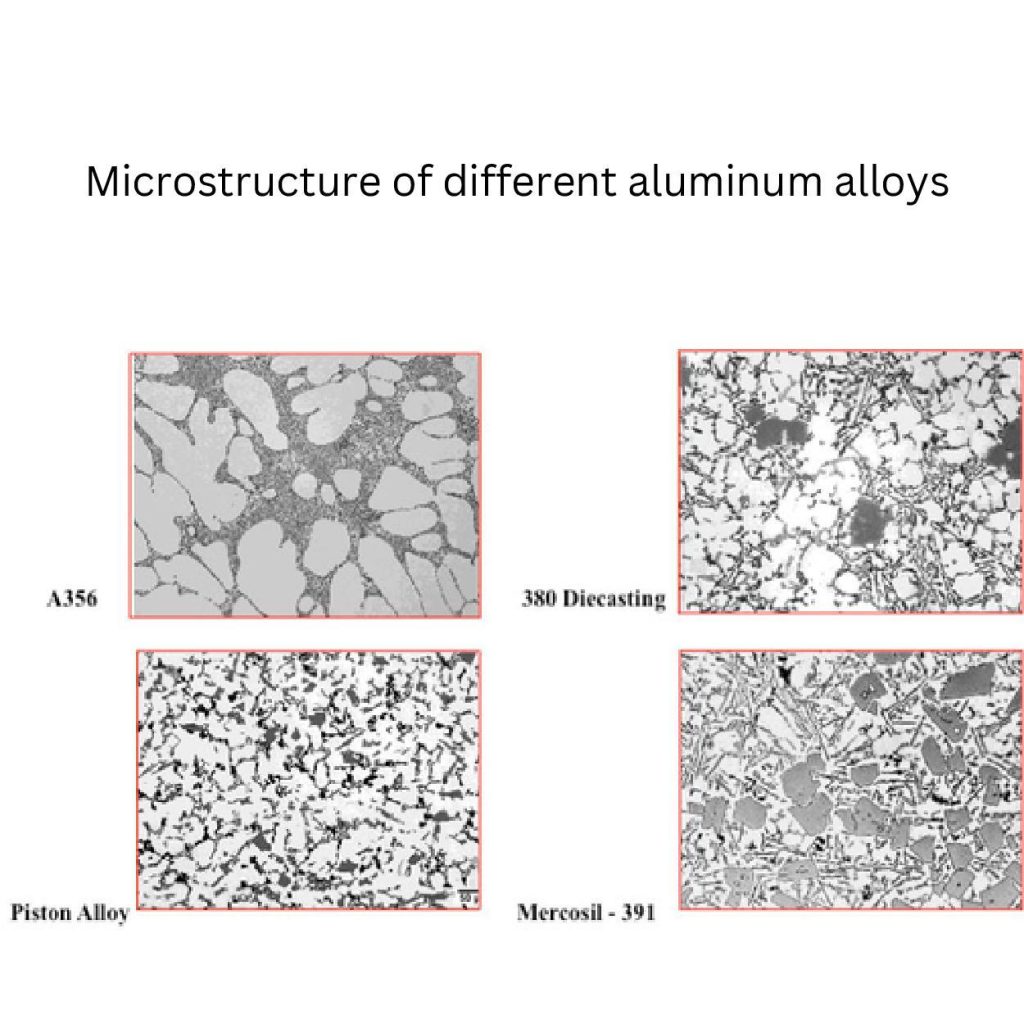

一般的なアルミニウム合金

A380:

この合金はシリコン元素が含まれているため流動性が良い。メーカーは660~680℃の温度で注湯する。

A380 は、基本的に薄肉品に適しており、高性能合金よりもアルマイトの強度が高い。

ADC12:

ADC12はシリコン含有量が高い。このため、これらの合金は2~3mmの壁でタイトな公差を作ることができます。

あるいは、アルマイト処理にはあまり向かない。650~670℃以下の温度で注入する。

主要物件

- 強度:A380は強い部品を生産する。

- 耐食性:ADC12は腐食しにくい。

- アルマイト処理:A380はアルマイトと相性がいい。一方、ADC12はシリコンが余っているので硬い。これは酸化膜を破壊する。

Die Casting Defects

小さな穴(ポロシティ)は、鋳物が金属を均一に冷やせず、部品が弱くなったときにできる。

The content of dirt or oxides may trap into the metal, causing inclusions. These issues also impact the anodizing results and somehow ruin the finish. You can go to die casting defects page to know moare defects for die casting products.

Die Casting Tooling

Tooling means ダイカスト金型 (die). It is usually made with steel metal to have enough strength. That, therefore, can work under high heat (over 600°C) and pressure (10,000+ psi).

表面仕上げ

ダイカスト部品の表面はすでに美しく整っているかもしれないが、細かなキズを取り除く必要がある。現在の粗さは1.6~3.2μm(目の細かいサンドペーパーのようなもの)です。これらの表面を研磨することで、より滑らかにすることができる。

陽極酸化アルミダイカストとは?

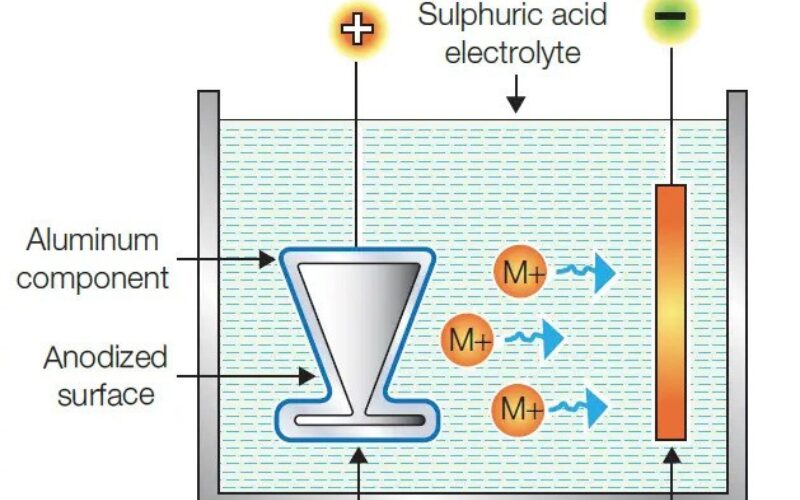

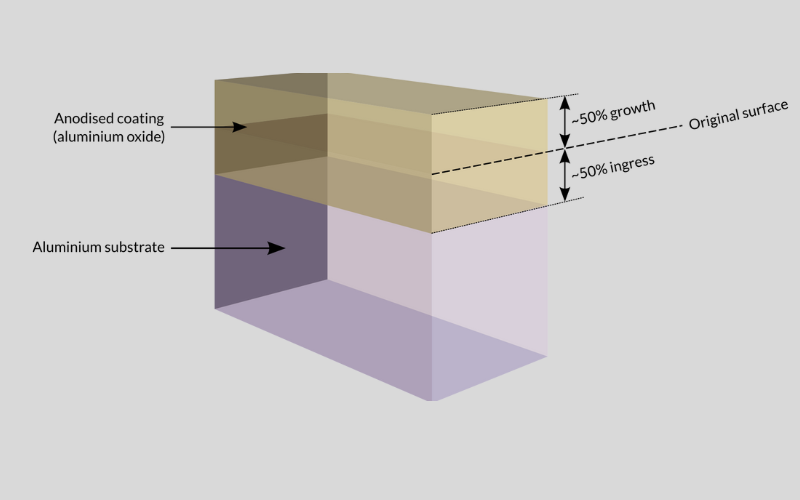

Anodizing aluminum die casting refers to an electrochemical technique. It’s like the further enhancement of the natural oxide layer on aluminum casted parts. After anodizing, aluminum casting parts do not corrode easily. They hold paint well and last longer.

自動車、航空宇宙、民生用電子機器では、機能的・美的部品の製造に使用されている。

電気化学プロセス

部品を陽極酸化するには、酸性電解液(硫酸など)を含む浴槽を準備する。その後、作業員はその中にアルミニウムを沈める。

このプロセスは、電流を流すことで硬く多孔質の酸化物層を作る。この結果は、酸素イオンが形成されることで可能になる。酸素イオンはアルミニウムと結合する。

層厚はプロセスによって5~100マイクロメートル(μm)程度になる。

化学方程式

- 陽極(アルミニウム部分)の化学方程式は、2Al+3H₂O→Al₂O₃+6H⁺+6e-である。

- お風呂のような陰極の中は、6H⁺ + 6e- → 3H₂。

陽極酸化アルミニウムの種類はダイカスト

1. クロム酸アルマイト処理:

航空宇宙部品の多くは、十分な耐久性と軽量化を必要とする。その場合、クロム酸アルマイト処理は効果的である。クロム酸アルマイトでは、通常厚さ2~5μmの薄い酸化皮膜を形成することが容易になります。

2. 硫酸アルマイト処理:

一般的なアルマイト処理に分類される。このプロセスでは硫酸を使用する。5~25µmと非常に厚い酸化皮膜を形成することができる。

一般的に、このアルマイト処理は、部品に耐久性と美観のバランスのとれた特性を生み出す。それは、スマートフォン、調理器具、建築物などの消費者向け製品である。

3. 硬質陽極酸化処理:

これもアルマイトの一種で、同様に硫酸を使用する。しかし、より厚く硬い酸化皮膜を形成できる点が異なる。その厚さは25~100μmにもなる。

より厚い層は、摩耗に対する障壁を設定するために頑丈な部品に重要である。例えば、油圧システム、軍用機器、産業機械などである。

陽極酸化皮膜の微細構造。

アルマイト層には気孔がある。それは蜂の巣のような構造に似ている。その気孔は塗料をよく吸収し、腐食や摩耗に対する保護層を加える。

孔径の形成は、どのようなプロセスを用いるかによって異なる。例えば、電圧(12~24ボルト)と温度(タイプIIでは18~22℃)である。

従来のアルマイト処理と硬質アルマイト処理

従来のアルマイト処理(硫酸)は、美的感覚や中程度の耐摩耗性が必要な部品に最適です。

極めて高い耐久性と硬度が必要な場合は、硬質アルマイト処理(タイプ3)が最適です。350~500ビッカース硬度(HV)までの硬度が得られます。

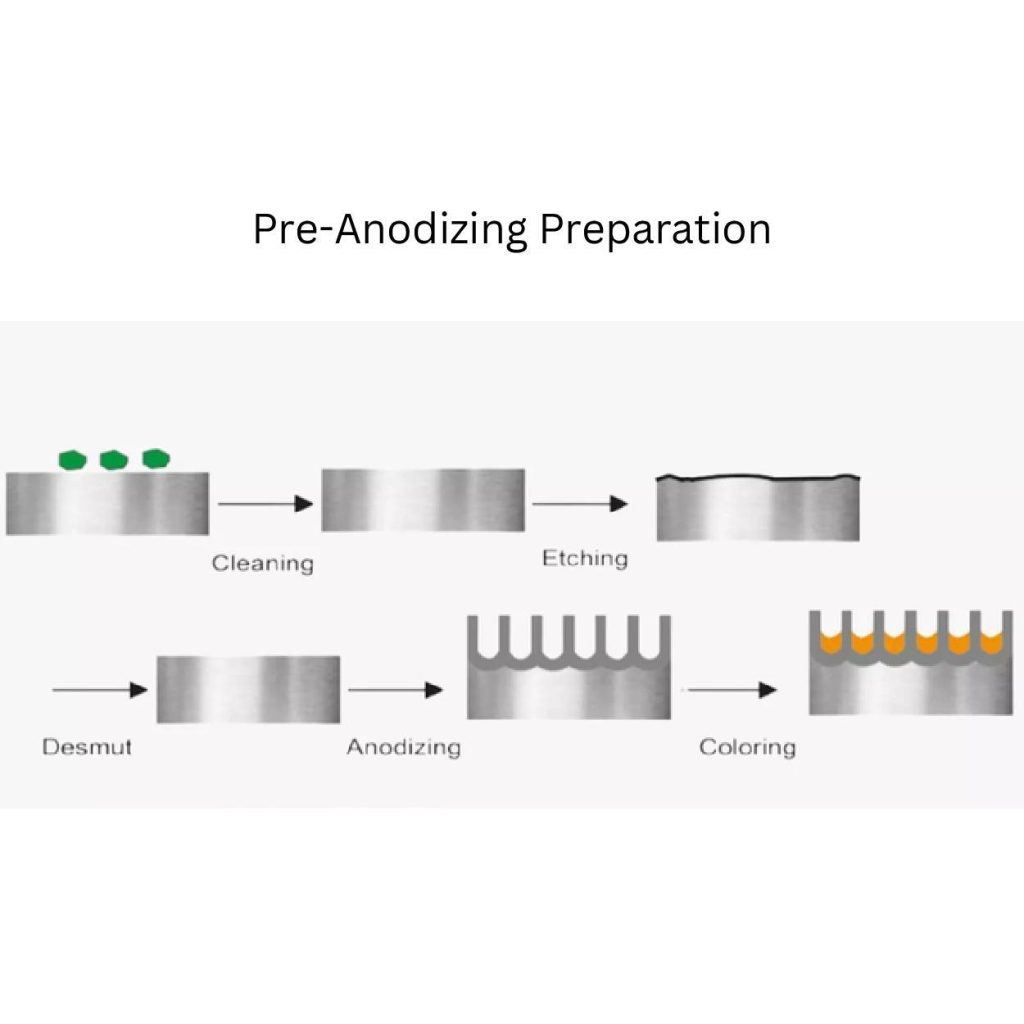

アルミダイカスト用陽極酸化処理前処理

クリーニング

アルミニウム部品は複数のクリーナーで洗浄される。アルカリ性クリーナー(pH10~12)が一般的です。

50~70℃で作動する。汚れやグリース、ゴミを取り除くのに5~10分かかる。クリーナーは鹸化によって油分を分解し、石鹸の形に変える。

さらに、溶剤系クリーナーもある。これらは水なしでも素早く脱脂できる。

エッチング

酸化物のない少しざらざらした質感は、通常エッチング処理によってもたらされる。苛性ソーダ(水酸化ナトリウム、50~100g/L)を使用する。この工程は50~70℃で行われ、1~5分の静止時間が必要である。

部品の粗さは0.8μmから1.5~3μmに改善される。そのため、部品は塗料をよく保持したり付着したりすることができる。オーバーエッチングは孔食の原因となるため、必ずしも重要ではない。

デスマット

デスマット工程は、黒色スマットを容易に除去するために使用するとよい。スマット(残留した酸化物や合金元素)はエッチング工程終了後に発生します。

そのため、層を溶解する溶液(10-30%の割合の硝酸)が必要なのだ。

酸の放出反応により、1~3分で残留酸化物を溶かす。アルミニウムの表面を完全にきれいにします。

表面粗さ測定

表面粗さは様々だが、プロフィロメトリー測定で追跡できる。触針を使って山と谷を分析します。

理想的な粗さの範囲は0.5~2.5μmです。滑りやすい部品はコーティングをうまく保持できず、粗さが高いと均一な仕上がりにはなりません。

滞留時間と化学濃度の重要性

滞留時間に集中することで、洗浄でもエッチングでも、望ましい結果を得ることができる。

さもないと、部品が損傷する恐れがある。

例えば、苛性ソーダに時間をかけると(5分を超える)、薄い壁が過剰にエッチングされる。

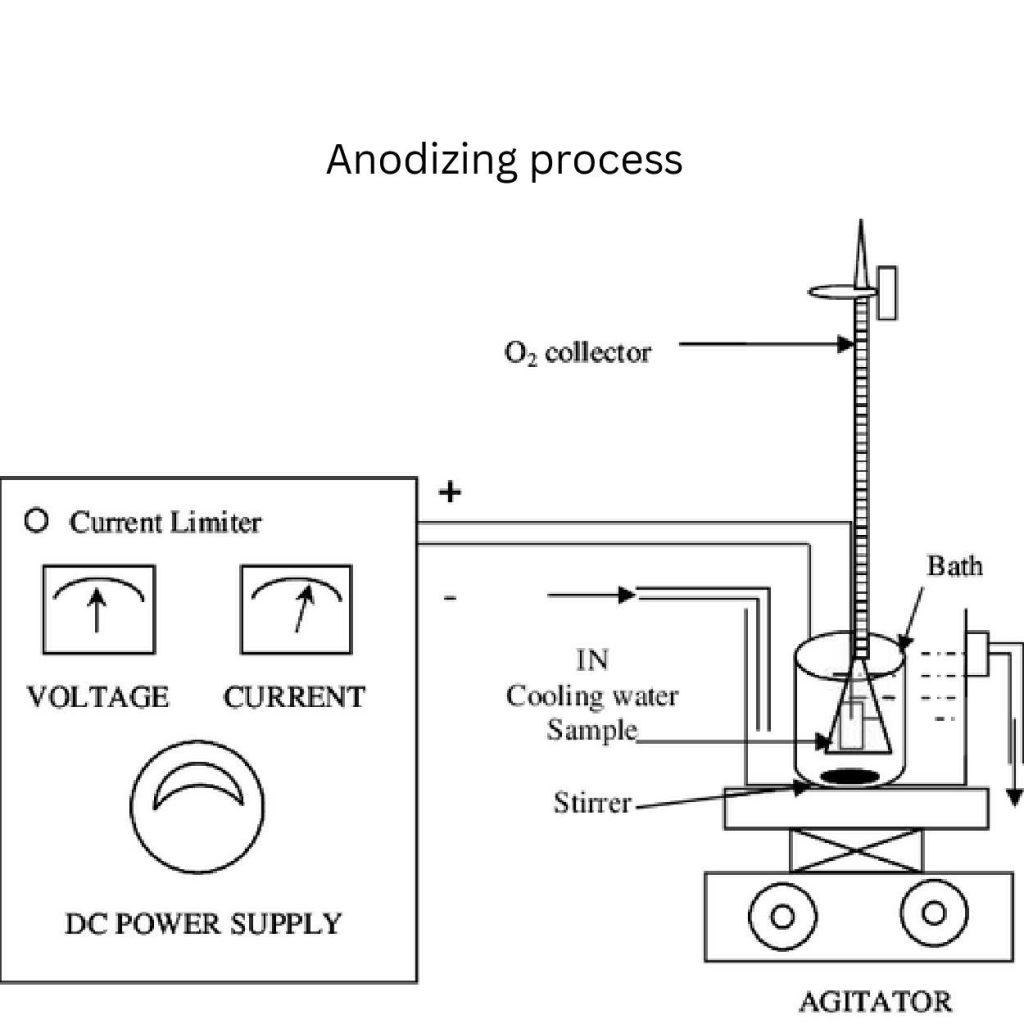

アルミダイカストの陽極酸化プロセス

電解質組成 陽極酸化アルミダイカスト

浴は硫酸と水を混ぜて調製する。しかし、気孔の形成を抑制したり、吸収を良くするためには、有機酸のような添加剤が最も効果的である。

また、浴温を18~22℃前後に維持するための冷却水も重要である。

電流密度、温度、時間

- 電流密度:直流電源と電流リミッターが管理する。1.5~3A/dm²程度でなければならない。電流が高いほどプロセスは加速されるが、均一性は得られない。

- 電圧:一般的な用途には12~24ボルトで十分。ただし、合金や厚さによって変更可能。

- 時間:陽極酸化処理には30~60分かかる。時間をかければ、より厚い層ができる。

間隙構造の形成

アルマイト処理中に電流によって気孔が形成されることはすでに説明した。そのため、攪拌機は化学物質を均一に分散させる。染料は、容易に腐食しないように、孔を正確に埋める。

クロム酸と硫酸の陽極酸化比較

クロム酸(タイプI):

浴中に3-10%クロム酸を使用。耐食性に優れるが染色性は限定的で、より薄い層(2~5μm)が得られる。

このプロセスでは、浴中に3-10%のクロム酸を使用する。薄壁を作り、腐食を止めるのに最も効果的である。ただし、すべてのコーティングに適用できるわけではない。

硫酸(タイプ2/3):

染料を強く保持できる厚い層を作るのに使用するのが良い。硬質アルマイト処理は耐久性に優れています。

カソードの役割

回路は陰極(リード線またはスチール)で終わる。この時点で水素ガスが形成され、酸素イオンとの陽極反応が可能になる。

合金組成の影響

ADC12に含まれる高シリコン粒子は反応をブロックし、そのため酸化膜がうまく固着しない。

一方、A380の低シリコンは塗料を均一に吸収する。

陽極酸化処理後の工程と品質管理

シーリング・メカニズム

多孔質層を密閉することが重要である。こうすることで保護バリアが向上する。熱水(90~100℃で15~30分)を使って密閉することができる。これにより水和酸化アルミニウムが生成される。

染色工程

有機または無機の染料が多孔質酸化物層を覆う。この際、メーカーは部品を50~60℃の染料浴に5~20分間つける。また、スプレーやディップコーティングは、色を均等に分散させます。

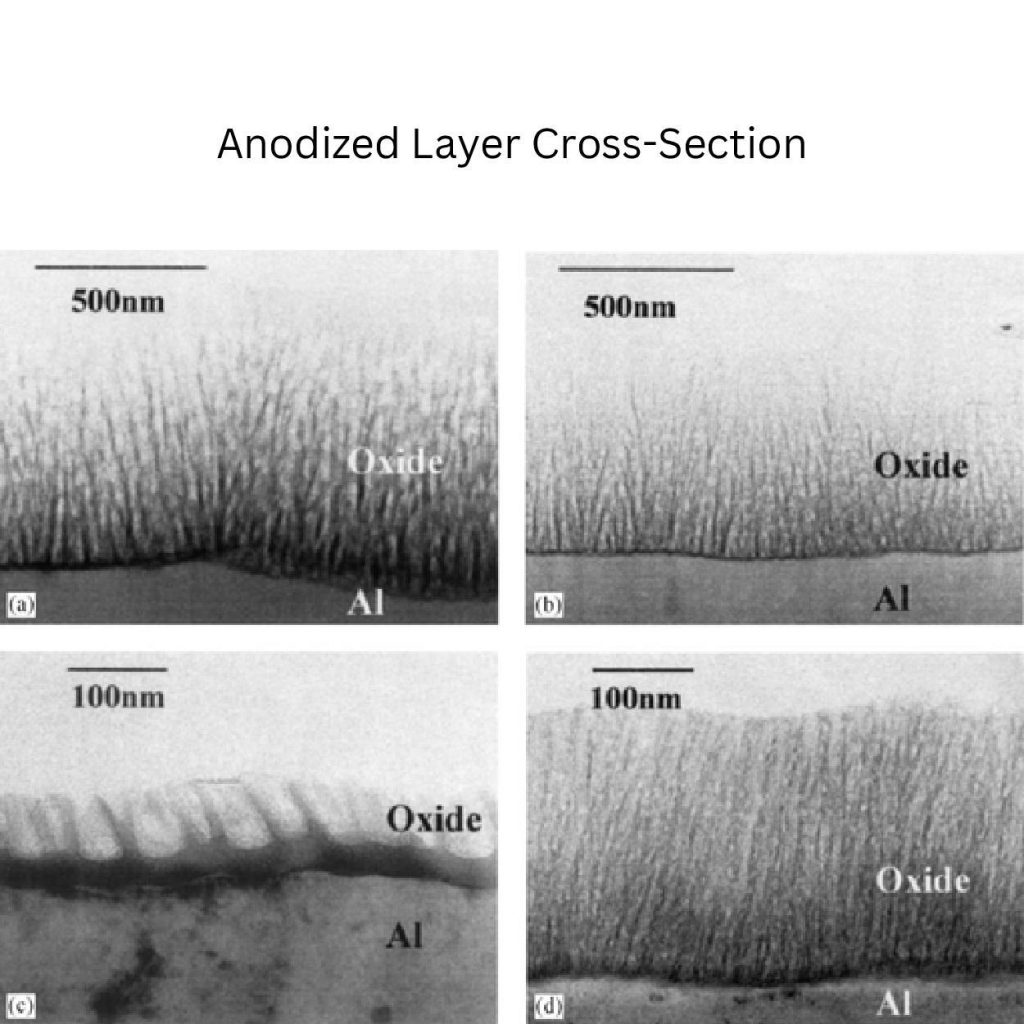

厚み試験

断面顕微鏡で厚みを測定。画像に示すように、酸化物というラベルは酸化層を表し、A1はアルミニウム表面を表す。

厚みレベルはISO 7583などの規格に準拠しなければならない。タイプ2では5~25μm、タイプ3では25~100μmが要求されます。また、渦電流試験を取り入れることで、非破壊の基本が保証されます。

陽極酸化アルミダイカスト 腐食試験

部品が腐食するかどうかを特定できるプロセスは、塩水噴霧試験(ASTM B117)である。メーカーが部品をスプレーし、100~1000時間放置する。

電気化学インピーダンス分光試験は、電流に対する酸化膜の耐性を分析する。

品質基準

一般的に品質が第一です。ですから、アルマイト処理された部品はMIL-A-8625のような規格に適合していなければなりません。これは、許容可能な気孔率、厚さ、接合についてのガイドです。

シーリングにおけるpHコントロールの重要性

シール浴のpHを維持するには、pH5.5~6.5(酢酸ニッケルの場合)または中性pH(熱水)を選ぶことが有効です。このため、封止が不完全になる可能性が低くなります。

結論

Proper anodizing methods will cause the die cast aluminum parts to become more strong. They can resist corrosion more effectively and look beautiful. Optimized casting techniques, suitable alloys, and precise anodized concentration generate an output with quality and durability. There are also standards like MIL-A-8625 from which manufacturers can get proper insights on finishing.

0コメント