6061アルミダイカストとは何ですか?

メーカーは 6061アルミニウムはダイカスト 複雑な形状の部品を作るための技術である。この合金は、優れた機械的性質、良好な切削性、溶接性を持ち、幅広い用途で頻繁に使用される汎用性の高いアルミニウム合金として機能します。ダイカスト鋳造では、溶融した6061アルミ合金に圧力を加え、再利用可能なスチール製の金型に押し込んで成形します。金型が冷えると、鋳造品が排出されます。

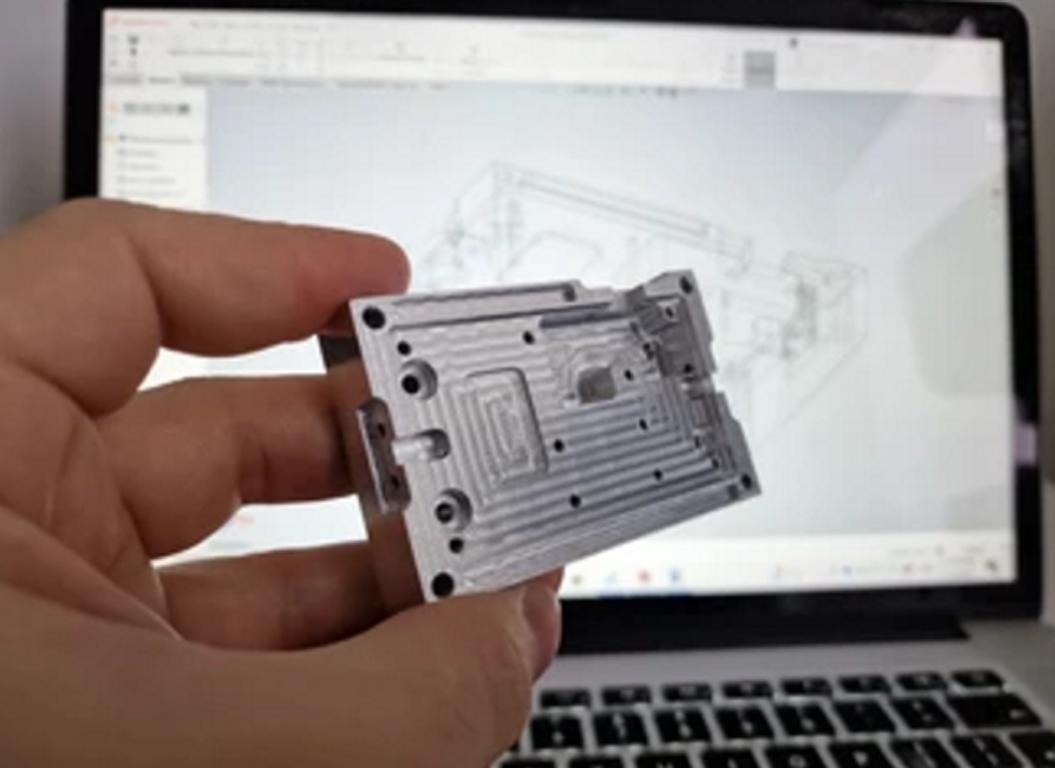

最終製品は、高強度で寸法精度が高く、機械加工や仕上げ工程をほとんど必要としない表面品質を持つ部品です。6061アルミダイカスト鋳造法は、自動車産業、航空宇宙産業、エレクトロニクス産業、消費財産業など、軽量、耐食性、強度の必要性を認識するさまざまな産業で広く利用されています。

6061アルミニウムをダイキャストできますか?

一般に、高圧ダイカスト鋳造では、6061アルミニウムは主に押出合金として知られているため、鍛造の状態では使用されません。一方、特定の高圧ダイカスト技術を採用することで、6061アルミニウムを鋳造することは可能です。6061アルミニウムの鋳造法は、標準的な押出し技術と同じ品質を生み出すことは難しいかもしれないことを覚えておくことが重要です。しかし、押出しプロセスでは、特定の部品設計の特徴を生み出すことはできません。そのため、6061アルミダイカストには高圧ダイカスト鋳造法をお勧めします。当社は、このプロセスを使用した6061アルミニウム合金のコストを決定するお手伝いをいたします。

6061合金の高強度、卓越した溶接性、優れた耐食性は、特筆すべき多くの特質の一つです。鋳造は、押出と同じレベルの機械的品質を達成できない可能性があり、いくつかの特性を失う可能性があります。

鋳造がお客様の用途にとって重要な要件である場合は、6061アルミニウムのダイカストがお客様の特定のニーズを満たすかどうかを判断するために、メーカーまたは材料エンジニアに相談することをお勧めします。鋳造用に特別に設計された異なるアルミニウム合金が、お客様の用途により適している場合もあります。適切なアルミニウム合金と製造工程を選択する際には、最終製品の目的と必要な属性を常に考慮することが不可欠です。

なぜ6061アルミダイカストが必要なのですか?

周知のように、ダイカストは通常6061アルミニウムとは関係ありません。ダイカストの代わりに押出や鍛造が行われるためです。にもかかわらず、6061アルミダイカストを使用してコストを削減したい場合があります。ここでは、6061アルミニウムダイカスト部品を選ぶ理由をいくつかご紹介します:

- 強度と耐久性:6061アルミニウムの強度と耐久性は、構造の安定性が重要な用途に適しています。バラバラにしても頑丈で、簡単に壊れたり摩耗したりしません。

- 軽量:他の多くの金属と比較して、アルミニウムは非常に軽量です。そのため、強度を犠牲にすることなく重量を減らすことが必要な場面で役立ちます。

- 錆びにくさ:6061アルミニウムは錆びにくく、特に水やその他の要素が問題となる場所での使用に適しています。そのため、屋外や水上での使用に最適です。

- 機械加工性:この合金は機械加工が容易で、複雑な形状や厳しい公差を持つ部品を必要とするダイカスト鋳造法に有益である。

- 溶接性:6061アルミニウムは溶接が簡単なので、パーツを組み合わせたり、必要に応じて交換したりするのが簡単です。

- 熱処理性:6061の金属を加熱することで、それを強化し、より多くの状況でそれを使用することができます。

- 特別な表面の終わり: 表面仕上げを陽極酸化する 6061 の鋳造の部品が必要なら、60601 はダイ カストの部品優秀な選択です。または、使用することができます 6063ダイカスト 6061と60603はアルマイトの表面仕上げに最適な素材であるため、ADC12ダイキャストに代わる部品となる。

例えば、自動車、航空宇宙機器、船舶用機器、電子機器筐体、さまざまな消費財の部品を作るために、多くの産業が6061アルミニウムダイカストを使用しています。強度、軽量、錆びにくさ、加工のしやすさから、多くの産業で6061アルミニウムがダイカスト鋳造に使用されています。

ダイカスト用6061アルミニウムを選択する前に、ダイカストプロセスとの適合性を確認し、アプリケーションの特定の要件を考慮することが不可欠です。技術や合金開発の進歩に基づく最も正確で最新の情報については、常に材料の専門家やメーカーに相談してください。

6061ダイカストと6061熱間鍛造のコストの違い

6061ダイカストと6061熱間鍛造のコスト差を決定するには、いくつかの要因を考慮する必要があり、実際のコストは、特定のプロジェクトの要件、生産量、および市場の状況に応じて変化する可能性があります。ここでは、コスト差に影響する主な要因をご紹介します:

ダイカスト(6061):

- 金型費用: ダイカスト鋳造では、金型やダイを作成する必要があり、比較的高価になります。しかし、大量生産では通常、これらのコストを大量生産で償却するため、ダイカストの費用対効果は高くなります。

- プロダクション・レート: ダイカストは生産速度が速いことで知られ、その結果、製造サイクルが速くなり、大量生産時の単位あたりの人件費が削減される。

- 材料費: 6061アルミニウムの材料費は重要な要素ですが、製造工程に関係なく一般的に一定です。

- 人件費: 高度に自動化されたダイカスト鋳造は、単位当たりの人件費を下げることができる。しかし、ダイカストマシンの初期設定やメンテナンスには熟練した労働力が必要になる場合があります。

熱間鍛造(6061):

- 金型費用: 鍛造にも金型(金型とプレス)が必要だが、熱間鍛造の金型コストはダイカスト金型に比べて低いことが多い。しかし、鍛造用金型は寿命が短い場合があります。

- プロダクション・レート: 鍛造は一般的にダイカストよりも時間がかかり、単位あたりの人件費が高くなる場合があります。鍛造部品特有の機械的特性が重要な場合は、鍛造を選択することが多い。

- 材料費: ダイカストと同様、6061アルミニウムの材料費は一貫した要因です。

- 人件費: 鍛造工程は、特に材料のセットアップと取り扱いにおいて、より多くの手作業を伴う可能性がある。鍛造工程の監視と調整には、熟練労働者が必要とされる場合がある。

検討する:

- 生産量: 大量生産の場合は、効率と生産速度の速さから、ダイカスト鋳造の方が費用対効果が高い場合がある。少量生産の場合は、熱間鍛造の方がコスト面で有利な場合があります。

- パート・コンプレックス: ダイカストは、複雑な形状や入り組んだ細部に適しています。部品設計がそれほど複雑でない場合は、熱間鍛造が費用対効果の高いソリューションを提供する可能性があります。

- 機械的特性: 優れた機械的特性が要求される場合、熱間鍛造は追加コストに見合うかもしれない。鍛造工程は結晶粒組織を整列させ、強度を向上させるからである。

特定の機械的特性が重要で、生産量が中程度である特定の用途では、大量生産におけるダイカストの効率にもかかわらず、熱間鍛造の方がダイカストよりも費用対効果が高い場合があります。最も経済的な製造方法を決定するには、特定のプロジェクト要件に基づいて徹底的なコスト分析を行うことが不可欠です。正確なコスト見積もりを行うために、製造の専門家に相談し、サプライヤーから見積もりを取ることをお勧めします。

6061アルミダイカスト加工

6061アルミダイカスト鋳造プロセスは、ダイカスト業界、特に自動車部品にとって非常に有益であることが証明されています。純アルミニウムダイカスト部品は、陽極酸化を受けることができないADC12のようなアルミニウム合金ダイカスト部品とは異なるため、陽極酸化表面処理に優れています。しかし、アルミニウム6061のような純アルミニウムダイカスト部品は、この表面処理に適しています。

純度6061ダイカストの標準的な高圧ダイカストプロセスでは、アルミニウム6061を摂氏585度から730度の温度で溶かして液体にします。次に、液状の純アルミニウム材料を高圧注入機を使用してバレルに注入し、アルミニウムダイカスト金型に材料を注入します。

このダイカスト金型は鉄製で、ゲートサイズは3mm以上、金型温度は180℃~240℃です。純アルミダイカスト金型に材料を注入した後、金型温度を下げます。その後、金型を開き、金型から冷えたアルミダイカスト部品を取り出します。この全工程をダイカスト工程と呼びます。

純アルミニウムのダイカスト部品では、金型の抜き勾配をアルミニウム合金のダイカストよりもかなり大きくする必要があります。これは純アルミニウムの流動性を高め、金型キャビティへの充填を容易にするためです。純アルミニウムダイカスト部品の例としては、2024アルミニウム、2A12アルミニウム、1060アルミニウム、1070アルミニウムなどがあります。

純アルミニウムダイカスト鋳造部品の製造は非常に困難ですが、まだ可能性があり、今日、ヒートシンク部品は純アルミニウムで作られています。

- 純アルミニウムダイカストに最適な離型剤をお選びください。

- 溶融炉の温度を一定に保ち、720度以上を維持する。温度測定棒は、炭化した材料に正確で、液体アルミニウムによる侵食に耐性のあるものを使用する。

- 溶解炉のるつぼは黒鉛であることが望ましく、これでは上下の温度差が大きくなりにくい。

- ダイカスト金型の温度を220度以下に保つ

- 射出後の冷却時間は長すぎないようにする。

- モールドゲートのサイズは、ADC12のようなアルミニウム合金よりもかなり大きい。

- 撮影時の流路と供給口は可能な限り滑らかである。

- できるだけ自動スプレーで吹き付ける。そうしないと、金型キャビティの温度を維持するのが容易でない(温度差が大きくなる)。

GC精密金型株式会社(設立前 アルミダイカスト(中国)有限公司) は、重力ダイカスト、熱間鍛造を提供する中国のトップ10金型サプライヤーの一つです、 プラスチック金型/成形、 亜鉛ダイカストマグネシウムダイカスト、スクイズキャスティング、6061、1070、2A12、2024などの純アルミニウムダイカスト。私達が作ったダイ カスト部品は自動車エアコンの圧縮機部品(スクイズ鋳造プロセス)を含んでいます、 カスタムアルミヒートシンクアルミニウムハウジング(陽極酸化処理)、モーターフレーム、自動車ダイカスト部品、

0コメント