HPDCとは?その応用と利点

HPDC、または 高圧ダイカストは、低融点金属を製造するプロセスである。この技術は、複雑な金属部品を大量に生成する。高精度の金属部品ができる。HPDCの世界市場価値は、2024年にはUS$146.5億ドルになる。ある調査によると、2030年には2億7,000万米ドルになるという。そこで、このブログではHPDCの完全なプロセスと利点に光を当てます。

HPDC鋳造の歴史

その起源 HPDC鋳造 その歴史は1800年代半ばまで遡る。最初に使われたのは印刷業界だった。LEDと錫を鋳型に流し込んだ。そこで、HPDC鋳造は最初に印刷機械のキーを製造した。しかし、当時は時間がかかった。しかも、金属の大量生産には適していなかった。技術の進歩により、このプロセスは時を経て非常に効率的になった。絶え間ない改良により、今日では信頼性の高いプロセスとなっている。

HPDCキャスティングの定義は?

HPDC鋳造は、高品質の金属部品を作るための効率的な方法である。この技術では、高圧の溶融金属を金型またはダイキャビティに注入します。高温の金属は冷却され、金型キャビティ内で急速に凝固する。その後、金型の形状になる。その後、金型から目的の金属を分離することができる。溶融金属は主にマグネシウムとアルミニウム合金です。鋳型は通常、鋼鉄か鋳鉄でできている。HPDC鋳造は、自動車や電子製品の製造において最も一般的です。しかし、高精度で日常的に使用される製品の製造も可能です。

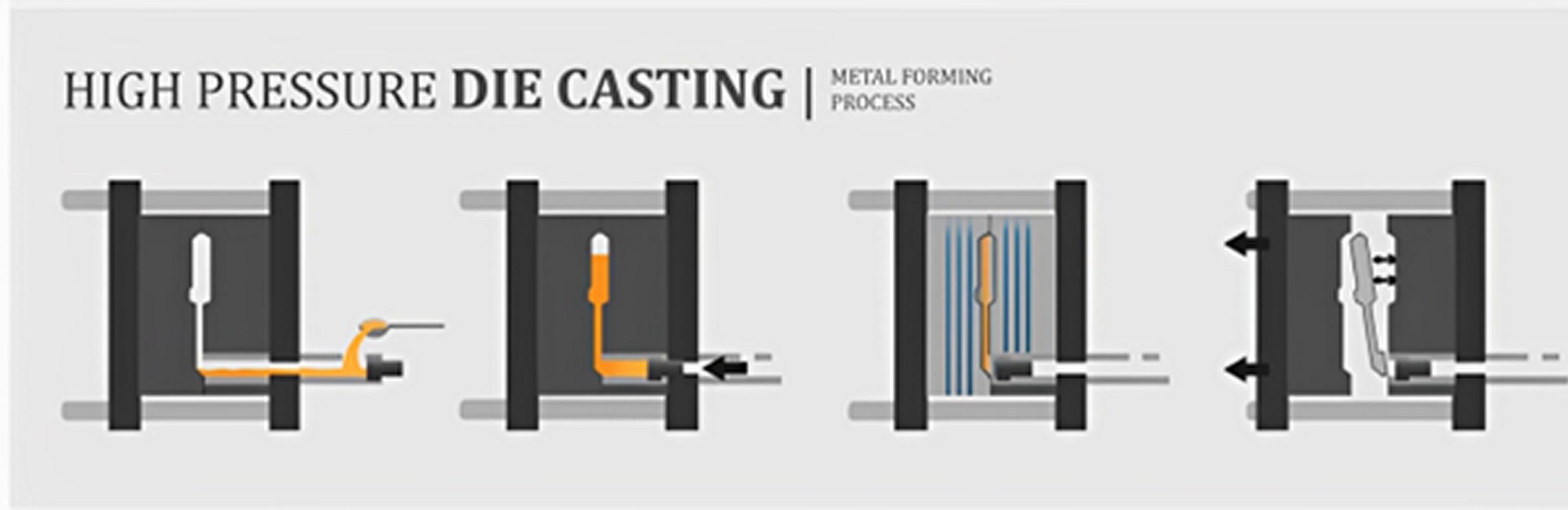

HPDC鋳造のステップ・バイ・ステップ・プロセス

HPDC鋳造とその世界市場規模についてお分かりいただけただろうか。その全工程を知りたいと思うかもしれない。そこで、その完全なプロセスについて説明しよう。HPDC鋳造の方法は、製品の要求によって異なることがあります。ここでは、一般的なHPDC鋳造の工程を紹介します。

1.金型の準備

まず、金型を準備します。金型は、希望する製品の形状に基づいて設計される。金型はほとんどが鋼鉄でできている。そのため、高温と圧力に耐えることができる。

- モールドの舞台

次に、モルトをダイカストマシンに取り付ける。ダイカストマシンには2つの半分がある。ひとつはセカンダリー・ダイ・ハーフ。もう一つは可動金型です。ダイカストマシンは2つの金型を閉じます。

- カビのメンテナンス:

金型のメンテナンスも重要だ。金型を清掃して不純物を取り除きます。ダイカスト金型を予熱し、溶湯の流れを良くする。さらに、金型の内側に注油して温度を調節します。これにより、目的の製品を取り出しやすくなります。

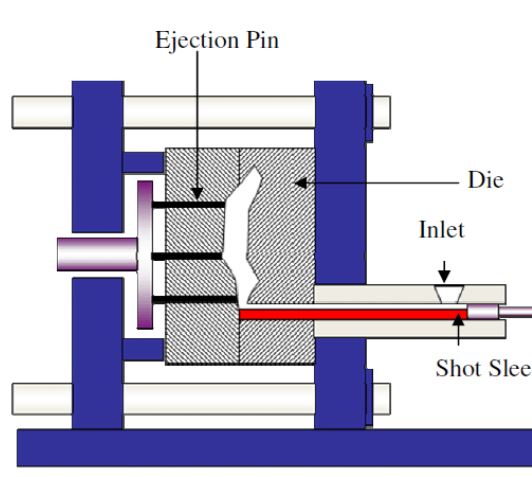

2.溶融金属の注入

溶けた金属をショットチャンバーに入れる。その後、金型に注入する。射出工程は急速に行われる。1500から25000PSIの非常に高い圧力が必要です。金型に金属を注入する方法は2種類ある。ホットチャンバー射出とコールドチャンバー射出である。

- ホット・チャンバー・インジェクション:

ホット・チャンバー・インジェクションは融点の低い金属に最適で、亜鉛、マグネシウム、鉛合金に適している。この方法では、グースネック状のチューブに金属を充填します。その後、チューブはノズルを介してダイキャビティに金属を射出します。

- コールド・チャンバー・インジェクション:

コールド・チャンバー・インジェクションは融点の高い金属に最適である。アルミニウム、銅、真鍮のような固形金属は、このメカニズムを使用します。この方法では、コールドチャンバースリーブに金属を注入します。手動でも自動でもできる。次に、油圧プランジャーが金属を短いスリーブから鋳型に押し込む。

3.冷却と凝固

- 冷却:

溶けた金属は急速に冷える。そのため、金型キャビティの形状になります。金型材料の熱伝導率が高いため、急速冷却が起こります。

- 固化:金属は冷却後に凝固する。金属は硬くなった後に収縮することがある。しかし、高圧はその寸法を維持します。さらに、金属内部に空洞がないことも保証します。

4.金属の除去

冷却固化後、金型を開く。排出ピンが金型から金属を押し出す。これで目的の金属が出来上がる。

5.トリミング

鋳物には余分な材料があるかもしれません。そこで、ノコギリや切削工具を使って金属をトリミングします。トリミングは、最良の表面仕上げを達成するのに役立ちます。

| 素材グループ | 合金指定 | 主要物件 | 一般的なアプリケーション |

| アルミニウム合金 | A380 | 優れた流動性、耐食性、適度な強度 | 自動車用エンジンブロック、トランスミッションハウジング、電子機器筐体 |

| A360 | 耐食性向上 延性向上 | 航空宇宙部品、電気筐体 | |

| A413 | 優れた流動性と良好な圧密性 | 複雑な薄肉部品、ポンプ、継手 | |

| A383 | 優れた機械的特性と高強度 | 自動車部品、一般産業部品 | |

| A390 | 高耐摩耗性、高強度 | 高性能自動車部品、重機械 | |

| マグネシウム合金 | AZ91D | 優れた強度対重量比、優れた鋳造性 | 自動車部品、家電筐体 |

| AM60B | 優れた柔軟性と耐衝撃性 | 自動車安全部品、構造部品 | |

| AS41B | 高温性能と優れた耐クリープ性 | 自動車パワートレイン部品 | |

| 亜鉛合金 | ザマック3 | 優れた鋳造性と優れた機械的性質 | 小型で複雑な部品、金具 |

| ザマック5 | 強度は高く、延性はやや低い | より高い強度を必要とする部品、ロック、ギア | |

| ZA-8 | 良好なベアリング特性、より高い強度 | ベアリングハウジング、産業機械部品 | |

| ZA-27 | 亜鉛合金の中で最高の強度と硬度 | 重荷重用工業部品、高摩耗用途 | |

| 銅合金 | 真鍮(例:C85700) | 高い耐食性と良好な加工性 | 配管金具、装飾金物 |

| 鉛合金 | 鉛錫合金 | 高密度で耐食性に優れる | 放射線遮蔽、バラスト、ウェイト |

高圧ダイカストの利点:

さて、HPDC鋳造の完全なプロセスはわかった。では、その利点についてお話ししましょう。その利点のいくつかは以下の通りです:

1.大量生産

HPDCは必要な金属を大量に生産できる。高圧は溶融金属を高速で射出することを可能にする。そのため、大量の金属を生産することができる。したがって、HPDCは材料の大量生産でよく知られている。

2.高強度

HPDCダイカストは均一な金属組織を製造します。そのため、機械的特性が向上します。したがって、製造される金属は高品質です。

3.薄肉部品

他の鋳物とは異なり、HPDC鋳物は薄肉の部品を鋳造することができます。その高圧力は軽量部品を生み出します。そのため、金属の軽量化に役立ちます。さらに、ねじのような共同鋳造部品の挿入も可能です。

4.高品質

HPDCは、目的の金属に滑らかな表面仕上げを提供します。溶融金属が鋳型のすべての部分を満たすようにします。そのため、滑らかな表面が形成される。これらの表面は、追加のコーティングを施すのに最適です。したがって、二次加工の必要がなくなります。

5. 柔軟性

HPDC鋳造では、金型形状が柔軟です。そのため、複雑な部品を作ることができる。これらの複雑な部品は、複雑な機械に使用される。

高圧ダイカストと低圧ダイカストの違い

そこで、高圧ダイカストと低圧ダイカストの大きな違いを知るための共通表を紹介しよう:

| 特徴 | 高圧ダイカスト | 低圧ダイカスト |

| プロセス説明 | 溶融金属は高速・高圧で金型に注入される。 | 溶融金属は低圧の差圧によってダイに引き込まれる。 |

| 圧力範囲 | 通常、10~175 MPa (1500~25,000 psi) | 通常、0.1~0.7 MPa (15~100 psi) |

| サイクルタイム | より短く、通常は1パートにつき数秒 | 長くなると、1つの部品に数分かかることもある。 |

| 生産量 | 大量生産に適している | 少量から中量の生産に適している |

| 部品の複雑さ | 薄肉で複雑な形状に最適 | 肉厚でシンプルな形状に最適 |

| 素材利用 | スプルーやランナーによる材料廃棄が多い | より効率的で無駄が少ない |

| 部品品質 | 高い寸法精度と良好な表面仕上げ | 優れた寸法精度と表面仕上げ |

| 機械的特性 | 空気の閉じ込めや多孔性のために低くなることもある。 | 欠陥が少ないため、一般的に優れている |

| 金型費用 | 堅牢な金型が必要なため、初期コストが高い | イニシャルコストが低く、より堅牢なダイが必要 |

| メンテナンス | 金型の磨耗が激しいため高い | 金型へのストレスが少ないため、より低い |

| 一般合金 | アルミニウム、亜鉛、マグネシウム | アルミニウム、マグネシウム |

| 冷却システム | 多くの場合、複雑な冷却システムを必要とする。 | よりシンプルな冷却システム |

| オートメーション | 高度な自動化 | 自動化は少なく、手作業が多い |

HPDC鋳造の限界

- イニシャルコストが高い: そのため、機械や金型への多額の設備投資が必要となる。

- 複雑な設備 非常に高い精度で機能する必要があり、そのメンテナンスにも熟練を要する。

- 限られた材料互換性:硫化物のワクチン接種は、アルミニウムや亜鉛のような低温で溶ける金属に最も効果的である。

- サイズと重量の制限: このアプリケーションは主に小分けにして使用される。

- ポロシティーの問題は、内部に空隙を含みやすいため、正確な圧力を加える必要がある。

- 追加の仕上げ: 例えば、使用可能な状態にしたり、必要なレベルの平滑性を持たせたりするためには、まだ追加の作業やタッチアップが必要かもしれない。

HPDC鋳造の応用:

HPDC鋳造の応用範囲は広い。そのいくつかは以下の通りです:

- 健康産業:

医療分野ではより軽量な手術器具を製造している。HPDC鋳造は、医療機器、超音波装置、移植可能な機器を製造している。そのため、医療業界においても不可欠な役割を担っている。

- 航空宇宙産業: HPDCダイカストは、航空宇宙産業で複雑なエンジン部品を製造しています。また、航空機部品の製造にも役立っています。航空機の小さな構造部品を作ることもあります。

- 自動車部門

HPDC鋳造は、自動車産業向けのさまざまな部品を製造している。HPDCが製造できる主な部品は以下の通り:

- エンジンブロック

- シリンダーヘッド

- トランスミッション部品

- ブレーキ・コンポーネント

- サスペンション部品

- 消費財: HPDC鋳造は日用品を製造することができる。冷蔵庫の部品のような家電製品です。また、消費者向けハードウェアやさまざまな家庭用部品も製造できる。

- スポーツ産業:

スポーツ産業で幅広く応用されている。HPDCはさまざまな自転車部品を作ることができる。ゴルフクラブやテニスラケットも設計できる。HPDCはほとんどすべての産業に貢献している。

HPDC鋳造に代わるものは?

現在、HPDC鋳造の代わりに使用できる複数の方法が市販されている。ここではそれらについて説明しよう。

1.砂型鋳造

砂型鋳造は、様々な用途を目的とした鋳造方法の中でも最も古く、最も広く使用されているものである。この工程では、砂の鋳型を作り、るつぼを通して溶融金属を鋳型に鋳込む。砂型鋳造の主な利点は、生産量の割に安価であること、特に少量生産で、大型部品や複雑な構造を持つ部品の生産に用いられることである。特にさまざまな種類の金属に適しており、エンジンブロックや大型の金属製品、さらにはエンジンのプロトタイプも生産できる。

2.インベストメント鋳造

一般的にロストワックス鋳造とも呼ばれるインベストメント鋳造では、実際の部品のワックスコピーを使用して型を作成し、セラミック材料でワックスモデルを覆います。その後、水を洗い流し、ワックスの代わりに溶けた金属をセラミック型に流し込む。

重力ダイカスト

永久鋳型鋳造とも呼ばれ、金属で作られた円周状の鋳型に、重力という力をかけて溶融金属を流し込む。このプロセスでは、砂型鋳造よりも優れた機械的特性を持つ部品を製造することができ、また最終製品の精度も高くなります。 重力ダイカスト は、かなり多くの品目や大型の品目を製造する用途に最も適しており、経済性と標準的な構造の利点から、自動車部品、エンジン部品、重量のある製品の製造により一般的に使用されている。

なぜGC精密金型をHPDCに選ぶのか?

これで、HPDC鋳造のほぼ全容がお分かりいただけたと思います。では、なぜGC精密金型がトップクラスの企業なのか。 高圧ダイカスト会社.その理由はこうだ:

- 20年の実務経験を持つ中国金型メーカー。

- 手頃な価格で優れたサービス

- 自動車、バイク、楽器用のカスタムダイカスト部品を提供。

- 高品質のカスタム製品を提供する。

- 100% 顧客満足度保証

- 120トンから1650トンまでのダイカストマシン

結論

HPDC鋳造の世界市場規模は日々上昇している。高圧ダイカスト鋳造では、高圧下で金属を溶かします。溶融した金属は、目的の形状に変換されます。この技術は、複雑な形状の金属も成形することができます。このプロセスは4つのステップで構成されています。鋳型の準備、溶融金属の注入、冷却と凝固、そして金属の除去です。この技術は、自動車、健康、スポーツ産業で金属を成形している。

よくある質問

Q1.HPDC鋳造の欠点は何ですか?

HPDCダイカストにはさまざまな短所がある。設備コストが非常に高い。小規模メーカーには手が出せない。プロセス中の温度、圧力、条件の管理は難しい。そのため、入念な監視や鋳造後のケアが必要となる。したがって、これらの問題を解決するには、コストと時間がかかります。

Q2.HPDCとは何の略ですか?

HPDCは高圧ダイカストの略。高圧を利用して平滑性の高い金属を製造する。圧力が高いため、複雑な形状の金属を作ることができる。そのため、これらの金属部品は複雑な家電製品やスポーツに使用される。

Q3.HPDC鋳造でよく使われる金属の種類は?

HPDC鋳造では通常、低融点金属、すなわちアルミニウム、マグネシウム、亜鉛合金が選択されます。これらの金属は、金型への注入が容易で、急速に冷却することができるため、特定の用途の機械的要件を満たす高品質の部品を製造するために使用されます。

Q4.HPDCは他の鋳造方法と比べてどうですか?

HPDC は、生産速度が速く、寸法精度が向上し、製品の表面が滑らかになります。HPDCには、薄肉で複雑な部品を製造できる利点があり、砂型鋳造に比べて一貫性が高く、鋳造後の処理が不要か、ほとんど必要ない。しかし、金属を成形するための機械や鋳型そのものを入手するための費用が発生するため、より高価になります。

0コメント