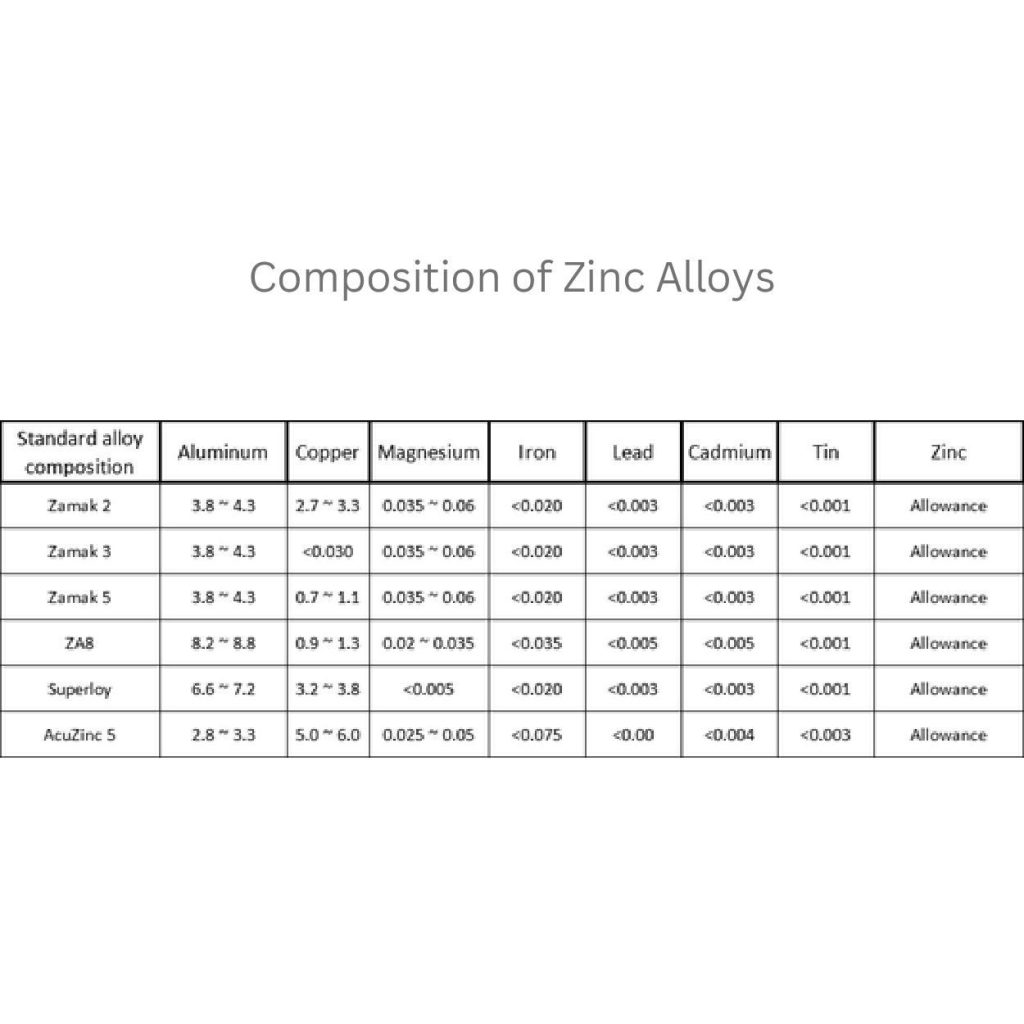

ダイカストに使用される亜鉛合金には、ザマック2、ザマック3、ザマック5、ZA8などがあります。ザマック2はアルミニウム3.8~4.3%、銅2.7~3.3%、マグネシウム0.035~0.06%で、引張強さは328MPaです。ザマック3は銅を含まず(<0.03%)、アルミニウム3.8-4.3%、マグネシウム0.035-0.06%で、引張強さは283MPaです。ザマック5は3.8-4.3%のアルミニウム、0.7-1.1%の銅、0.035-0.06%のマグネシウムを含み、引張強さは310MPaである。ZA8は8.2-8.8%アルミニウム、0.9-1.3%銅、0.02-0.035%マグネシウムを含み、引張強度は386MPaで、熱安定性がより優れている。

自動車、消費財、電子機器などの大量生産産業が亜鉛合金を選ぶ理由を知りたいですか?亜鉛合金がどのように機能し、どのような利点があるのか、この記事で詳しく学びましょう。

亜鉛合金の分類

亜鉛合金は様々なカテゴリーに分類される。主合金元素が異なるため、特性も異なります。それが機械的特性、鋳造挙動、工業部品を決定する方法です。主なものを見てみましょう。

ザマック 2 合金

構成:

ザマック2には主要元素として亜鉛が含まれている。また、アルミニウムが3.8~4.3%、銅が2.7~3.3%、マグネシウムが0.035~0.06%含まれている。他の合金よりも銅の量が多い。その結果、硬度と耐摩耗性が向上する。

プロパティ

328Mpaはザマック2の引張強さ。硬度は100HBから。銅の量が多いほど安定した α-β黄銅相.

それは、これらの合金が寸法安定性を持っていることを意味します。ここで、凝固から正確な結果を得ることができます。

アプリケーション

高ストレス状況に対応する部品はザマック2で作られている。例えば、ギア、ロック、産業機械部品などです。

二元共晶相 亜鉛リッチなデンドライトを包み込む。これがこの合金の微細構造の特徴です。これは耐摩耗性のニーズにも有益です。

ザマック 3 合金

構成:

ザマック3合金は、3.8~4.3%のアルミニウムと0.035~0.06%のマグネシウムに加え、0.03%未満の銅を含んでいます。

この合金は、銅の含有量がほとんどゼロであるため、他のザマック合金と区別できる。

プロパティ

ザマック3の優れた延性の背景には、283MPaの引張強さと20%の伸びがある。マグネシウムの配合は、亜鉛の粒界を微細化するのに役立ちます。その結果、細粒組織が冷却過程での亀裂を回避します。

アプリケーション

これらの合金は、コンパクトなサイズや複雑な形状の部品に適しています。例えば、ジッパー、おもちゃの車輪、電気コネクターなどです。

微細構造について言えば、より入り組んだデンドライトが特徴である。ザマック2に比べ、デントライトには20~40μmの空間がある。そのため、この合金は非常に特殊な部品を鋳造することができます。

ザマック 5 合金

構成:

ザマック5の合金には、3.8~4.3%のアルミニウム、0.7~1.1%の銅、0.035~0.06%のマグネシウムが含まれている。また、銅の含有量も中程度です。これはザマック2とザマック3の間の範囲です。

プロパティ

ザマック合金は、強度(引張310MPa)と鋳造性のバランスが取れた合金である。また、銅とアルミニウムの金属間化合物を形成しています。銅を添加することで、硬度を91HBまで高めることができるのです。

アプリケーション

ザマック5は、自動車部品(ドアハンドル、キャブレター部品)やハードウェアの製造に適しています。その組成構造により流動性が向上し、気孔が少なくなる。

ZA8合金

構成:

8.2~8.8%のアルミニウム、0.9~1.3%の銅、0.02~0.035%のマグネシウムがZA8合金の組成に含まれている。アルミニウムが多すぎるため、ザマック合金とは異なる。

プロパティ

ZA8は120℃で作動する。引張強さは386Mpaである。この合金の40%はアルミニウム-亜鉛共晶相で構成されている。もう一つの特徴は、耐クリープ性を向上させることである。

アプリケーション

ZA8合金で高圧鋳造部品を製造できます。例えば、ポンプハウジングやブラケットなどです。構造中に50~80μm間隔のデンドライトがあるため、熱安定性があります。

スーパーロイ

構成:

亜鉛の超合金カテゴリーは、6.6~7.2%のアルミニウム、3.2~3.8%の銅、そして<0.005%のマグネシウムから成る。この合金の高い銅元素は黄銅に似ています。これは同じプリテンションを持っているからである。

プロパティ

銅とアルミニウムの含有量は、超合金の硬度120を得る際に析出する。α相とβ相が混在している。そのため、引張強度は440Mpaと高い。

アプリケーション

この種の亜鉛含有量は、エンジンマウントや工業用工具のような重荷重部品の鋳造に適している。ゆっくりと凝固する。これは、結果として樹枝状構造を促進することを意味する。

AcuZinc 5 合金

構成:

2.8~3.3%のアルミニウム、5.0~6.0%の銅、0.025~0.05%のマグネシウムの組み合わせがAcuZinc 5合金を形成している。ほとんどの亜鉛合金と比較して、銅の含有量が過剰です。

プロパティ

銅の含有量が多いほど、銅と亜鉛のマトリックスが形成される。これは350Mpaの引張強度を構成する。マグネシウムの含有量は構造を微細化するために存在する。収縮のリスクも軽減される。

アプリケーション

この金属亜鉛は、ベアリングやブッシュの製造に特に役立ちます。これは機械のセットアップに利用される。三元共晶相があります。これは、最大0.1-0.15の低摩擦係数を生成するために動作します。

亜鉛合金の特性

機械的特性

亜鉛基合金の引張は283Mpa(ザマック3)から440MPa(スーパーロイ)の間で変動する。伸びの値は10-20%です。

同様に、ザマック5は310MPaの引張強さと91HBの硬度を持つ。

亜鉛ダイカスト部品は、砂型鋳造部品に比べて強度(15%)が格段に優れている。また、砂型鋳造は早く冷えるため、形状にばらつきが生じます。

ZA8メタルは大きな応力に耐える。そのため、ポンプハウジングのような高負荷用途に最適です。

耐食性

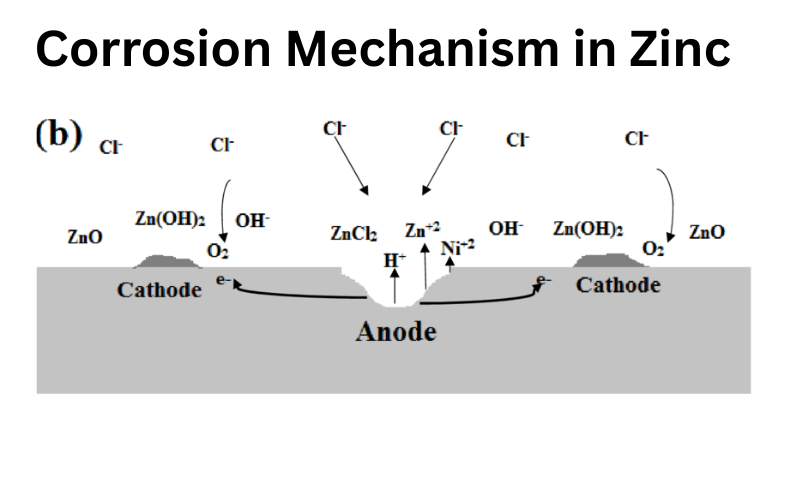

腐食メカニズム(図)は亜鉛合金の電気化学的挙動を表している。ここで、陽極の酸化亜鉛(Zn → Zn²⁺ + 2e-)。

酸素が還元するのは陰極のため(O₂ + 2H₂O + 4e- → 4OH-)。保護層が形成されると、塩化物イオン(Cl-)が可溶性のZnCl₂を生成する。それがこの層を破壊し、0.1~0.5mm/年程度の孔食を起こす。

金属亜鉛(ザマック)にアルミニウムが含まれることで、このシールドは安定する。これは耐食性に優れているためです(30%)。

一方、海洋環境における脱亜鉛リスクの増加は、銅元素によって起こる。

熱的・電気的特性

熱膨張係数の場合、ザマックには23×10-⁶/℃(ZA8)から29×10-⁶/℃が含まれています。合金元素の添加は、実際の電気伝導率を変化させたり、低下させたりします。

例えば、ザマック3の銅を増やしてザマック2を形成すると、28% IACSから26%に減少する。

しかし、これらの合金の110-125W/m・K付近(100℃以下)の熱安定性は変わらない。このため、ヒートシンクを含む様々な部品に適している。

耐疲労性

これまでの各亜鉛金属合金には疲労抵抗の限界があった。それはザマック3の120Mpaからスーパーロイの180Mpaの間で変動する。

鋳造技術は耐疲労性を20%まで向上させます。これは残留応力を圧縮するためです。

一方、機械加工のような他の技術は、応力除去焼鈍のために働く必要がある。そうすれば、初期クラックは発生しなくなる。

ザマック2、3、5、ZA-8、スーパーロイ、アクジンク5の比較表

表1:公称組成範囲(重量比%)

| エレメント | ザマック2 | ザマック3 | ザマック5 | ZA-8 | スーパーロイ(イルズロ16) | AcuZinc 5 |

| アルミニウム(Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| 銅(Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| マグネシウム (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| チタン(Ti) | - | - | - | - | 0.15 - 0.25 | - |

| クロム(Cr) | - | - | - | - | 0.05 - 0.15 | - |

| 鉄(Fe)の最大値 | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| 鉛(Pb)の最大値 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| カドミウム(Cd)最大値 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| 錫(Sn)の最大値 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| 亜鉛 | バランス | バランス | バランス | バランス | バランス | バランス |

表2:機械的特性(代表的なダイカスト値)

| プロパティ | 単位 | ザマック2 | ザマック3 | ザマック5 | ZA-8 | スーパーロイ(イルズロ16) | AcuZinc 5 |

| 引張強度 | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| 降伏強度 (0.2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| 硬度 | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| 伸び(50mm/2″の%) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

表3:物理的特性

| プロパティ | 単位 | ザマック2 | ザマック3 | ザマック5 | ZA-8 | スーパーロイ(イルズロ16) | AcuZinc 5 |

| 溶解範囲 | °C | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| 密度 | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| 熱伝導率 | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| 電気伝導率 | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| 比熱 | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

亜鉛合金(ザマック5)と代替材料の比較

| メートル | 亜鉛合金(ザマック5) | アルミニウム合金(A380) | マグネシウム合金(AZ91D) | 真鍮鋳物(典型的な黄色) |

エンジニアリングプラスチック(全般)

|

| 相対コスト(部品コスト)¹。 | 中程度 | 低~中程度 | 中~高 | 高い~非常に高い |

低~高(出来高に大きく左右される)

|

| 密度 (g/cm³) | 高(~6.6) | 低い(~2.7) | 非常に低い(~1.8) | 非常に高い(~8.4~8.7) |

非常に低い (~1.0 - 1.5+)

|

| 強度/剛性 | グッド | グッド(優れた強度/重量) | 可もなく不可もなく(優れた強さ/重さ) | グッド~エクセレント |

悪い~良い(ばらつきが大きい)

|

| 最高使用温度 / 耐クリープ性 | 可(100℃を超える温度は制限される) | 良好(使用可能~200) | 可(120℃以上、合金による) | 素晴らしい |

悪い~普通(ばらつきが大きい)

|

| 鋳造性/成形性 | エクセレント(ホットチャンバー、薄肉、金型寿命、サイクルタイム、公差) | 良好(コールドチャンバー、良好な流動性、遅いサイクル、短いダイ寿命) | 非常に良い(ホットチャンバー可、薄壁、高速サイクル、保護が必要) | まずまず(ダイカストは難しく、他の方法は遅い) |

優秀(射出成形、複雑形状、高速サイクル)

|

| 仕上げオプション(メッキ、塗装など) | エクセレント(最も製版しやすい/仕上げやすい) | 良好(陽極酸化処理可能、メッキの下地処理が必要) | 可(特別な処置が必要、腐食リスク) | エクセレント(よく磨き、簡単にメッキできる) |

可から不可(インテグラル・カラー、メッキ/塗装の仕様が必要)

|

| 主な利点 | 鋳造性、仕上げ、寸法精度、適度なコスト | 軽量, 強度/重量, 耐熱性, コスト | 最低重量、強度/重量、鋳造性(薄肉) | 強度、耐食性、ベアリング特性、美観 |

最軽量、低コスト(高容量)、設計の柔軟性、一体型カラー

|

| 主なデメリット | 高密度、低耐熱性 | 亜鉛よりも高い加工温度/コスト、低い金型寿命 | コスト、腐食性、温度限界、可燃性リスク(溶融状態) | 高コスト、高密度、困難なダイカスト |

低強度/低剛性、低耐熱性、クリープ

|

亜鉛合金の製造工程

A. ダイカスト

ホットチャンバーダイカスト:

溶融亜鉛合金を金型キャビティに押し込んで製品形状を形成するプロセスは、ホットチャンバーである。 亜鉛ダイカスト.グースネックとプランジャー方式で液体を流す。

この製法は融点の低い金属の鋳造に適している。これが亜鉛に適している理由だ。50~100ショット/時間のサイクルタイムで完了する。

コールド・チャンバー・ダイカスト:

コールド・チャンバー鋳造はホット・チャンバーとは異なり、高融点合金に適している。金属を溶かし、手作業で金型に流し込むための炉が別にある。

ホット・チャンバー鋳造よりはるかに遅く、1時間当たり20~40発の鋳造が可能である。しかし、亜鉛鋳造合金の鉄汚染は少ない。

B. 重力鋳造

重力鋳造プロセスでは、金属加工業者は自然対流を利用して鋳物を冷却する。そのため、冷却速度は1~10℃/秒となる。

粗いデンドライトが発生するため、ダイキャスト製に比べて引張強度が低下する。しかし、これによって延性は維持され、延性を向上させる効果さえある。

C. 砂型鋳造

最もポピュラーで簡単な鋳造方法は砂型鋳造です。亜鉛部品を鋳造するのに必要な労力は少なく、重要な工程も少ない。

これは、メーカーが溶けた亜鉛を砂型に流し込み、冷めるまで待つというもの。その後、金型を開いて完成品を取り出す。

砂型成形は何時間もかかり、0.1~1℃/秒程度でゆっくりと冷却される。これが大きな共晶相形成の理由です。ZA27砂型鋳造部品の主な利点は、ダイカスト鋳造よりも熱安定性に優れていることです。

D. 表面仕上げ

表面は合金の品質と特性の向上に関して非常に重要である。例えば、電気メッキ(5-15μmの亜鉛-ニッケル)は、腐食を5倍防止します。

美しい外観を得るためには、粉体塗装(50~80μm)は価値がある。また、以下のような500時間以上の塩水噴霧試験に耐える合金の数も増える。 ASTM B117.

E. 機械加工

ザマック3のような亜鉛合金の鉛フリー組成は、快削黄銅よりも優れた加工性を80%に提供します。また、表面粗さも0.8~1.6μm Ra減少します。

しかし、研磨性のある金属間化合物を含む高銅合金, ザマック2のように、加工には超硬工具が必要だ。

F. リサイクル

亜鉛合金は、100%リサイクル可能な特性を含んでいるため、寿命が終わっても再利用が可能です。420~450℃で再溶解します。適切なフラックス処理に注力することにより、ドロスの発生を溶融重量の<2%まで低減することができます。また、この合金は7回以上の再溶解サイクルによって機械的特性を維持することができます。

亜鉛合金の利点

費用対効果

亜鉛合金は、コンパクトサイズの部品を製造するために、アルミニウムやステンレス鋼に比べて40-60%まで節約することができます。通常、代用品が5-8/kgであるのに対し、亜鉛合金は2.50-3.50/kgです。

また、ダイカスト鋳造のオプションを選択することで、その料金はより下がります。しかし、価格は合金の種類やプロジェクト、その他の製造ニーズによって異なります。

耐食性と耐久性

ザマックは塩水噴霧試験で軟鋼(10倍)と比較して500時間以上耐えることができる。例えば、マリングレードの亜鉛は、塩水噴霧試験で年間0.1mm以下の腐食しか生じません。 沿岸 環境だ。

高い強度重量比

良好な引張強度を持ち、亜鉛合金の部品は6.6~7.1g/cm³の密度を与える。これは同等の強度を可能にする。鋳鉄の密度は7.2g/cm³です。このため、20%低い重量で動作します。

減衰能力

亜鉛は自動車マウントや機械ベースの製造に有用である。これは、アルミニウムのような代替品よりも30%の振動を減衰させることができるからである。15-20dBまでノイズを低減します。

亜鉛合金の課題と限界

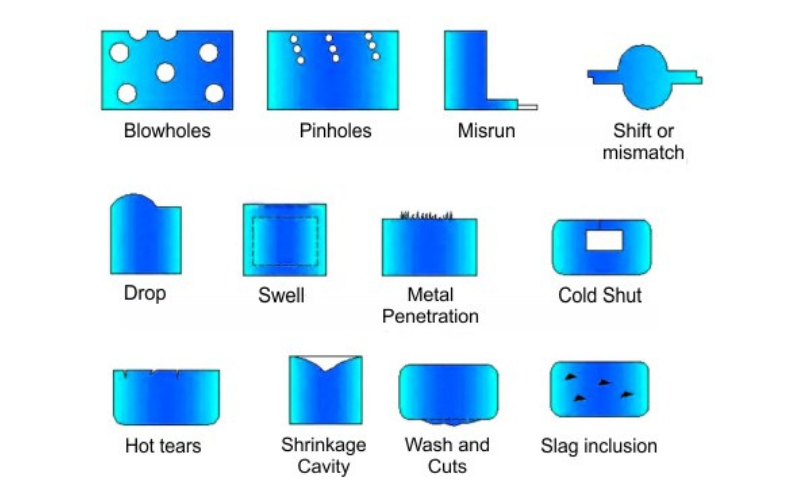

腐食メカニズム

これらの合金は、鋼のような高貴な金属が存在する場合、ガルバニック腐食を起こす可能性がある。塩化物を多く含む環境では、孔食が発生する(0.1~0.3mm/年)。

アルミニウムを多く含む合金は、60℃を超えると粒界腐食に悩まされる。

高温性能

これらの合金は、150℃(Zamak)で直面すると40%まで、200℃(ZA-8)で60%まで強度が低下する。熱サイクルのために起こる組織の粗大化は、100サイクルあたりの寸法シフトを逸脱する。

毒性に関する懸念

亜鉛のヒュームにさらされると金属ヒューム熱になる。また、カドミウムの痕跡に対しては、OSHAによる換気が重要である。亜鉛を溶解する際には、P100フィルター付きのPPEとヒューム抽出器が必要である。

クリープ抵抗

ZA-27では、1000時間後にクリープひずみが0.5%に達し、50mpaで作動する。複雑な設計のほとんどは、応力を降伏強度まで低減している。変形を処理するためにリブ補強を使用している。

結論

亜鉛合金は様々な用途の製造において非常に重要な役割を果たします。コストパフォーマンスに優れ、しかも鋳造性と耐食性に優れています。他の金属と同様、一定の制限はありますが、多用途でリサイクル可能です。お好みの金属で、多様な産業分野での耐久性を確保してください。

0コメント