アルミヒートシンクの押し出し成形というとややこしいイメージがあるかもしれないが、熱管理はエレクトロニクス、自動車、照明といった産業において必須のものである。簡単に言えば、アルミヒートシンクは、多数の機器から発生する熱を管理し、冷却して動作させるためのものです。本稿では、このような重要な部品がどのようにして押出成形されるのか、また、ヒートシンクの材料としてアルミニウムが好まれる理由について説明する。.

ヒートシンク押出成形とは?

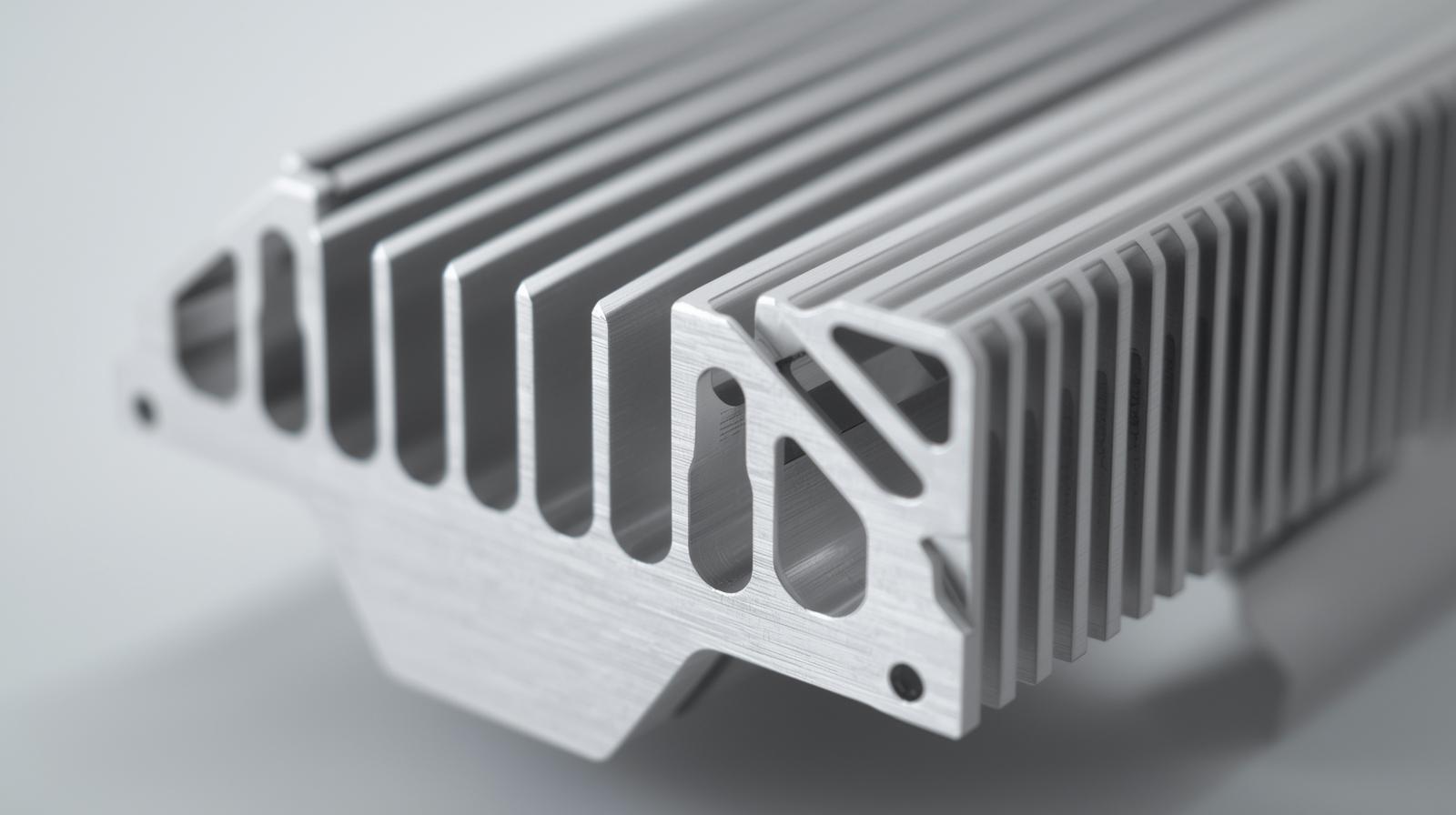

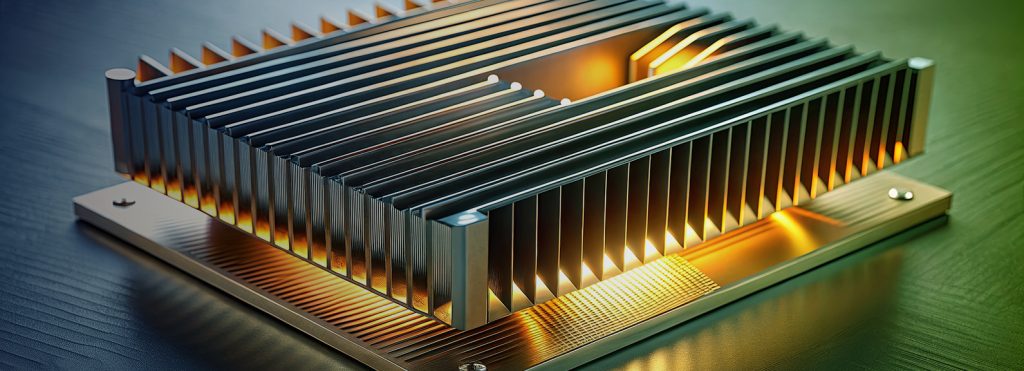

ヒートシンクの押出成形の意味を説明する前に、実際の押出成形の工程にどれだけ踏み込めるだろうか。押出成形とは、材料を金型に流し込んで特定の形状に成形する生産技術である。アルミニウム製ヒートシンクの場合、押出成形は、アルミニウムをフィンやその他の形状を持つ長くて均一なプロファイルに成形するために行われます。このようなプロファイルは、その後、サイズに合わせて切断され、大量の熱管理が不可欠なデバイスに適用されます。.

アルミニウム・ヒートシンクにおける押出成形の役割

押出成形により、製造会社は冷却要件に適したカスタマイズされた形状を作ることができます。小型のマイクロプロセッサー・ベースのヒートシンクでも、大型のLEDベースのシステムでも、いずれにしても、押出成形プロセスにより、システムを適切に稼働させるために必要な実行可能な表面積と熱能力を、プロジェクトの各ヒートシンクに配置することができます。.

アルミニウム・ヒートシンクの押出工程

ステップ1:設計と準備

優れた押出成形プロセスは、押出成形の正確な設計から始まります。エンジニアとデザイナーはCADソフトウェアを使用して、希望するヒートシンクの詳細な設計図を設計します。このような設計には、サイズ、形状、取り付け穴などの詳細が含まれます。ヒートシンクが使用されるシステムの熱的ニーズも設計に考慮されます。.

ステップ2:押出セットアップ

設計が完了すると、押出プレスで成形される。アルミニウム合金(主に6063または6061)が配置され、プレス機にダイ(アルミニウムを押し出す際に曲げる金型)が組み付けられる。ヒートシンクの所望の形状を形成する金型は、単純なフィン、複雑なグリッド、またはカスタム図形のいずれかを設計します。.

ステップ3:アルミニウムの押し出し

押し出しプレスは、アルミニウムのビレットを高温にさらし、その後、強制油圧ラムによってダイスを通して圧力をかけるプロセスです。ダイスは力と熱にさらされ、アルミニウムは金型の形状を想定してダイスの中を流れます。その結果、ヒートシンクの基本的な形状である、長く伸びたアルミニウムのプロファイルが得られます。.

ステップ4:冷却と切断

押出成形の際、アルミニウム形材は冷却されるが、これは通常、開放された水のプールを通ることによって行われる。冷却後、必要な長さに切断される。この段階では少し粗いため、CNC機械加工や仕上げ加工などの別の加工が必要になることが多い。.

ヒートシンク押出成形に使用される材料

アルミニウムが好まれる理由

ヒートシンクの押し出し材がアルミニウム製なのは、熱伝導率が高く、軽量で、腐食が起こりにくいからです。押し出し成形に使用するのは簡単で、価格も手ごろなため、製造業者にとって魅力的です。さらに、アルミニウムは簡単に回収できるため、持続可能な選択肢となります。.

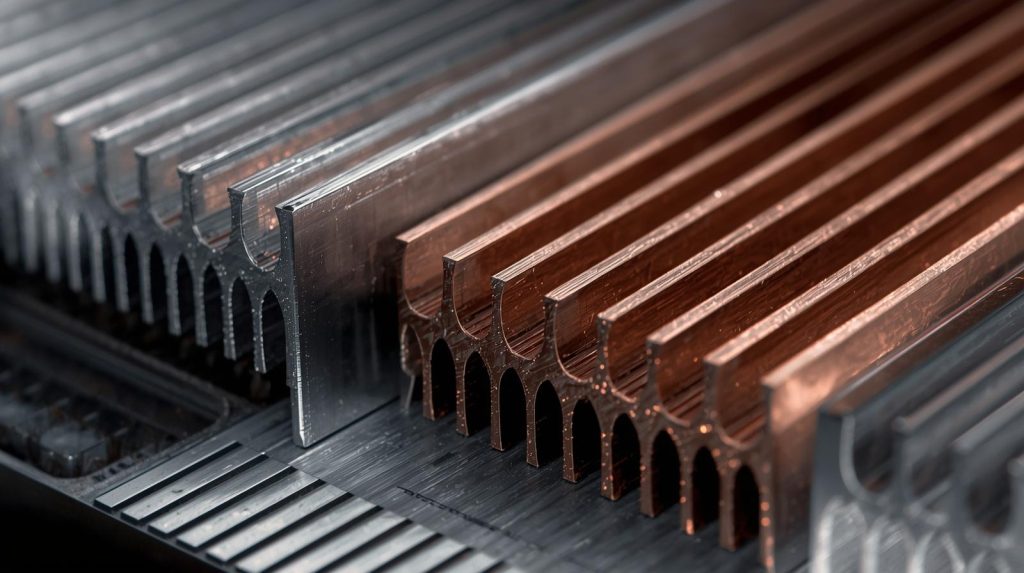

ヒートシンクに使用されるその他の材料

ヒートシンクの押し出し成形は、アルミニウム以外にも銅、真鍮、一部のプラスチックなどの金属で行われますが、最も普及しているのはアルミニウムです。例えば銅はアルミニウムよりも熱伝導率が高いが、はるかに重く、コストも高い。プラスチックは成形可能ですが、ほとんどの工業的作業に必要な熱特性を持っていません。.

アルミヒートシンク押出成形の主な利点

軽量性と耐久性

軽量であることは、アルミニウムの重要な利点のひとつです。アルミニウム製ヒートシンクは、軽量でありながら非常に強靭で、過酷な条件にも耐えることができます。このため、強度と重量が重要な要素となる用途に最適です。.

カスタマイズ可能な形状とサイズ

押出成形により高度なカスタマイズが可能です。さまざまな形やサイズのヒートシンク ヒートシンクも、さまざまな機器に使用できるよう、アルミニウムから設計することができます。小さなガジェットでも、産業で使われる機械でも、押し出し成形で大きなヒートシンクも小さなヒートシンクも作ることができます。.

高い熱伝導性

アルミニウムは熱伝導に優れています。フィンやその他の複雑なパターンを押し出すことで、メーカーはヒートシンクの表面積を大幅に増やすことができ、より優れた放熱効果を得ることができます。.

アルミヒートシンク押出成形の用途

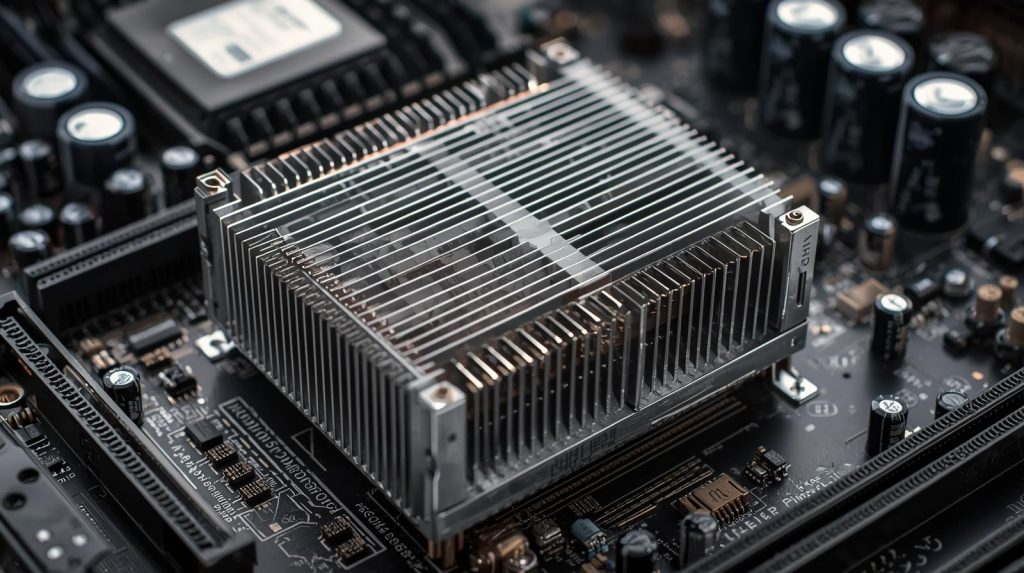

電子・コンピューター部品

アルミニウム製ヒートシンクは、エレクトロニクスの分野、特にコンピューターやその他の発熱を伴う装置で最も一般的なものである。プロセッサー、GPU、そして電源ユニットはすべて、効率的なヒートシンクによって冷却され、機能しています。.

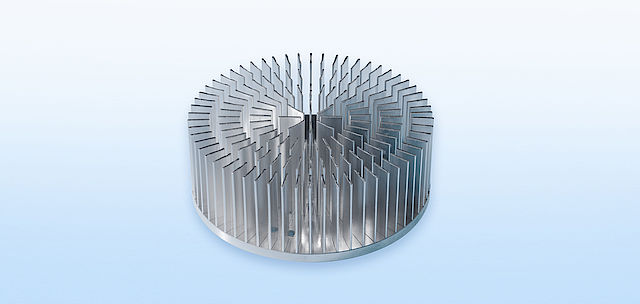

LED照明システム

LEDが発する光は熱を消費するため、アルミニウム製ヒートシンクが熱を吸収・放散し、LEDの寿命を延ばす。アルミニウムは非常に軽量で、効率的な放熱資源であるため、このようなシステムで使用する部品として最適です。.

自動車および産業用

アルミニウム製のヒートシンクは、工業や自動車産業でも人気があります。自動車、冷却システム、重機から発生する熱の制御において、アルミ製ヒートシンクは、このような繊細な環境の主要な温度を最適なレベルに保つために重要です。.

押出工程における精度の重要性

ヒートシンクの押出成形では、精度の問題が重要です。ヒートシンクの形状がわずかでも変化すると、ヒートシンクの熱性能に大きな影響を及ぼしかねません。エンジニアが使用するツールや工程の正確さが、すべてのヒートシンクが完璧な仕様で製造されることを保証します。.

精度がパフォーマンスに与える影響

ヒートシンクが適切に押し出されると、熱量と気流が一定に保たれます。ヒートシンクは、フィンが厚すぎたり薄すぎたり、間隔が均一でない場合、過熱の可能性があり、思うように機能しません。.

押出後の工程仕上げ技術

陽極酸化処理

このプロセスはアルマイト処理として知られており、アルミニウムの耐腐食性を向上させ、アルミニウム素材に自然酸化物の層を追加します。また、ヒートシンクを塗装する可能性を追加してカスタマイズすることもできます。.

パウダーコーティング

ヒートシンクに滑らかで耐久性のある仕上げを施す、もう一つの押し出し後の技術は粉体塗装である。また、耐腐食性も向上し、消費者の目に触れる製品の場合、ヒートシンクをきれいに見せることができる。.

CNC加工

ヒートシンクが押出成形されると、CNC機械加工によって追加の機能が追加されます。これには、穴や溝を形成したり、ヒートシンクが冷却するデバイスの正確な位置に収まるようにしたりすることが含まれます。.

アルミヒートシンク押出成形の課題

材料の欠陥と品質管理

アルミニウムには、その利点にもかかわらず多くの欠点がある。反り、ひび割れ、または押出成形中に発生する気泡によって欠陥が生じる可能性がある。これらの欠陥は、厳格な品質管理によって防ぐ必要がある。.

コストと効率の問題。.

押し出し成形は経済的であることがほとんどですが、デザインや採用するアルミニウム合金の種類によっては価格が上がることがあります。より複雑な形状の製品は、より複雑な金型と精度を必要とするため、製造コストが高くなる可能性があります。製造業者は、資源の浪費を最小限に抑え、操業コストを低くするために、効率的な生産も行う必要があります。.

設計上の制限

押出成形は非常に汎用性が高いが、限界がある。非常に複雑な形状は、1つのプロファイルでは押し出せない。そのような場合、メーカーは複数の部品を接合したり、機械加工を増やしたりする必要があり、製造に時間とコストがかかることがあります。.

正しいアルミヒートシンクの選び方

適切な選択 アルミヒートシンク は、サイズ、形状、問題のシステムの特定の熱ニーズなど、多くの要因に左右される。.

考慮すべき要素

- サイズ:ヒートシンクのサイズは、発生する熱量を十分に冷却できるものでなければならない。.

- フィンデザイン:フィンは表面積を拡大し、ひいては放熱性を高める。.

- 空気の流れ:強制換気か自然換気か?

- 材料のグレード:アルミニウム6063は、その高い押出性と放熱性により、ほとんどの場合に選択される等級である。.

熱要件と高効率。.

各アプリケーションには特別な熱要件があります。最も効率的なヒートシンクを選択する際には、熱負荷と放熱の目的に関する知識が役立ちます。ヒートシンクの選定には、各メーカーの熱抵抗定格が役立ちます。.

アルミニウム・ヒートシンク押出成形の未来

技術と素材の動向

という傾向にある。 アルミヒートシンク というのも、新しい技術は、素材だけでなく、押出成形プロセスも向上させるからだ。次世代の冷却ソリューションは、3Dプリントのアルミ製ヒートシンク、より熱効率の高い合金、ハイテク放熱方法などを目指している。.

ヒートシンク設計の革新

最近のヒートシンクは、小型化と高効率化が進んでいる。ヒートシンクは、多層フィン、ベーパーチャンバー、ハイブリッド材料と組み合わされ、小型パッケージで高度な性能の要求の高まりに対応している。

環境への影響と持続可能性

アルミリサイクル

アルミニウムヒートシンク押出成形品のリサイクルは、アルミニウムを使用する最大の利点の1つです。アルミニウムは、その品質を失うことなく無期限にリサイクルすることができ、これが市場にある最も持続可能な金属の一つである理由です。このため、ヒートシンクの製造は環境に大きな影響を与えます。.

環境フットプリントの削減

生産者はまた、低エネルギーの押出プレスや環境に優しいコーティングなど、より環境に優しい製造工程を採用している。これらの技術革新は、二酸化炭素排出量を削減すると同時に、高品質のヒートシンクの製造に貢献している。.

結論

アルミニウム製ヒートシンクの押出成形は、電子機器、LED、産業用システムに冷却能力と効率性を提供する最も重要な工程のひとつです。非常に厳しい条件下でも効果的に動作するヒートシンクを製造するには、設計段階から押出後の仕上げ段階までが非常に重要です。軽量で熱効率に優れ、リサイクル可能なアルミニウムは、ヒートシンクの製造に最適な素材です。変化し続ける技術に伴い、押出成形プロセスも変化し、世界を冷却するさらに効率的で革新的な方法が提供されるでしょう。.

よくあるご質問

アルミニウムが標準的なヒートシンクの押し出し材である理由は?

アルミニウムは熱伝導性が高く、軽くて安価で、複雑な形状に押し出すことができる。.

ヒートシンクにアルミの代わりに銅を使うことは可能ですか?

しかし、銅はより重く、より高価であるため、多くの用途ではあまり現実的ではない。.

アルミニウム合金のヒートシンク押出品質は?

最も一般的なものはアルミニウム6063で、その理由は押出成形性と耐熱性に優れているからである。.

すべての押し出しヒートシンクは、さらに機械加工されるのですか?

必ずしもそうとは限りません。基本的なプロファイルは単純にカットすることができますが、より複雑なデザインは、細かいディテールを得るためにCNCマシンカットが必要になることがあります。.

ヒートシンクのサイズを知っておくべきですか?

デバイスが発生する熱を計算し、この熱を除去できる熱抵抗のヒートシンクを選択しなければならない。.

0コメント