この記事では、アルミニウム圧力ダイカストについて詳しく説明します。プロセスの概要、合金の種類、設計上の注意点、課題などとともに、この技術の主な用途を学んでください。

アルミニウム圧力ダイカストとは?

アルミニウム加圧ダイカストでは、溶融アルミニウムを金型に送る際に高圧(100~1000バール)を使用します。これらの金型は通常スチール製で、再利用が可能です。

金型への充填は溶湯の流動性に依存します。最適な液体形状は瞬時に(数秒以内に)金型を満たします。この材料は冷える間に実際の部品形状になる。例えば、車のエンジンブロック、スマートフォンのフレーム、ドローンの部品などです。

この製造工程は、10,000個以上の同一製品を迅速かつ安価に製造するのに最適なものである。

プロセスの物理学

高圧(100-1000 bar):

圧力が高ければ高いほど、金型内のアルミニウムが均一に広がり、わずかな隙間も埋まります。この圧力は、気泡の発生を除去し、表面の滑らかな移行を維持します。例えば、500バールの場合、わずか0.02秒でダイを満たすことができます。

急速冷却(毎秒500~1000℃):

HPDCでは、アルミニウムは砂型鋳造の100倍の速さで冷却され、実際の製品形状になります。これは冷却速度がもたらすもので、微細な結晶粒(0.01mm)を持つ緻密なミクロ組織を作り出します。これは、より遅いオプションで作られたものよりも20-30%より強度を与えます。

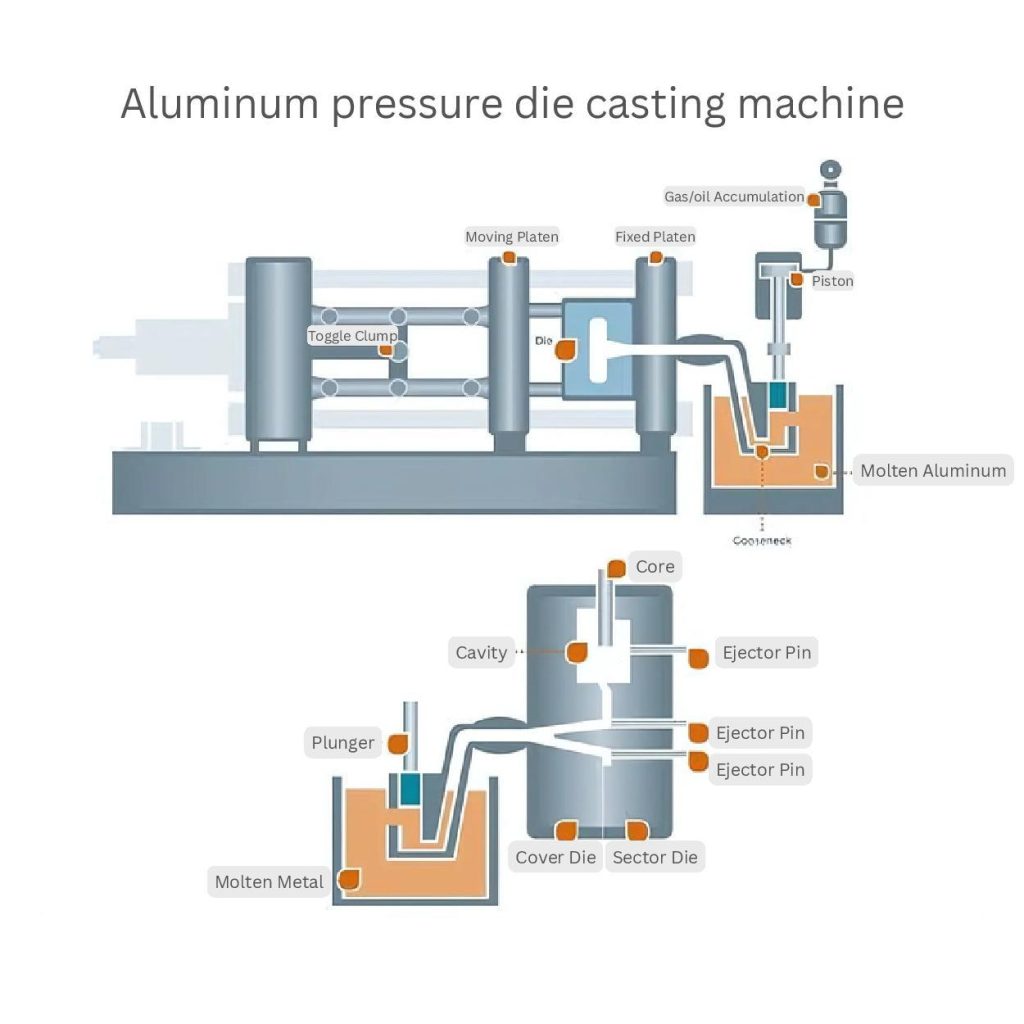

ダイカストマシンの種類

ホット・チェンバー・マシン

ホット・チャンバー・マシンでは、亜鉛(420℃)のような融点の低い金属が主に使用される。660℃のアルミニウムのような高融点の合金は扱えないからです。それでもホットチャンバー機でアルミニウムを鋳造するとしても、設備が損傷する可能性があります。

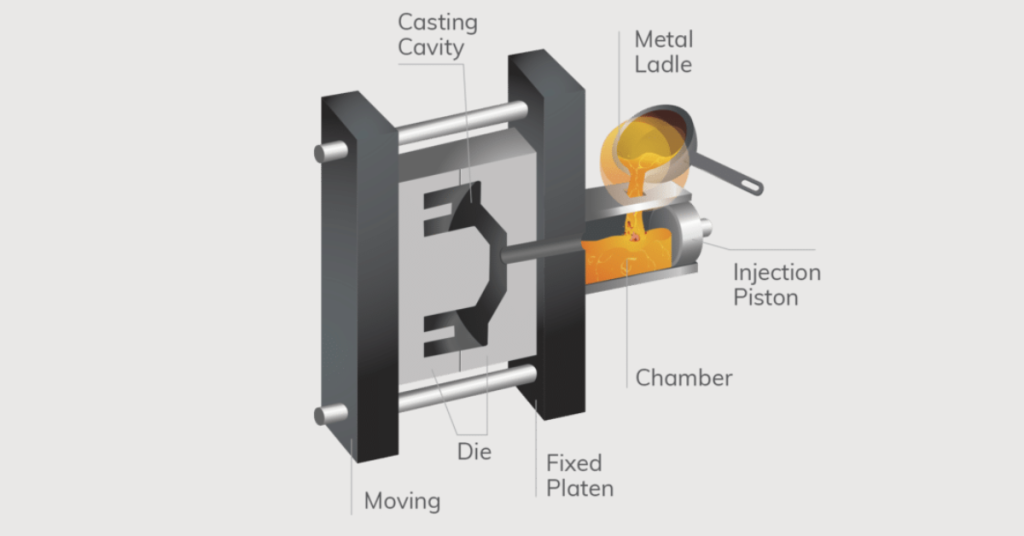

コールド・チェンバー・マシン

コールド・チャンバー・マシンは、アルミニウムのような中温の金属に適しています。この工程では、ダイカスターが溶融状態の合金を準備します。それをピストンに充填し、最大1000バールの圧力下で材料をダイに注入します。しかし、この技法は時間がかかる(サイクルタイム:30~60秒)が、丈夫な材料にははるかに安全である。

アルミニウム合金への適合性

適切なアルミニウム合金には、A380(85%アルミニウム、8%シリコン)およびA383(84%アルミニウム、10.5%シリコン)がある。これらの合金は高い圧力に耐えることができ、冷却中のクラックを避けることができます。例えば、A380メタルは金型にスムーズに充填され、1mmという薄い微細な肉厚を作り出します。

ダイカスト技術の比較

| 特徴 | 圧力ダイカスト | 重力ダイカスト | 砂型鋳造 |

| 生産量 | 年間10,000個以上の部品 | 500~5,000部品/年 | 1~500部品/年 |

| 部品単価 | 1-5(1万台の場合) | 5-20 | 20-100+ |

| 公差 | ±0.1 mm | ±0.3 mm | ±0.5-1.0 mm |

| サイクルタイム | 30~60秒 | 2~5分 | 10~30分 |

圧力ダイカストについての主な詳細

- HPDCマシン1台の生産速度は、毎時100~200本である。

- 初期設定には5万~100万程度のコストがかかる。しかし、5万台以上の大口注文の場合、1台あたりのコストは最大$0.50まで下がる。

- mmの穴を開けることができる。

- この工程では、0.8mmという薄い壁の部品を作ることができる。

- スチールを使用することで、耐久性を約5万~50万サイクルまで高めることができる。

アルミニウム圧力ダイカストプロセス

1.金型設計と製造

金型のデザイン:

金型設計には、生産される製品のニアネットシェイプが含まれる。その主な仕事は、溶けたアルミニウムをその形状に変換することです。つまり、設計の完璧さ(寸法、厚さなど)によって、高品質の部品を得ることができるのです。

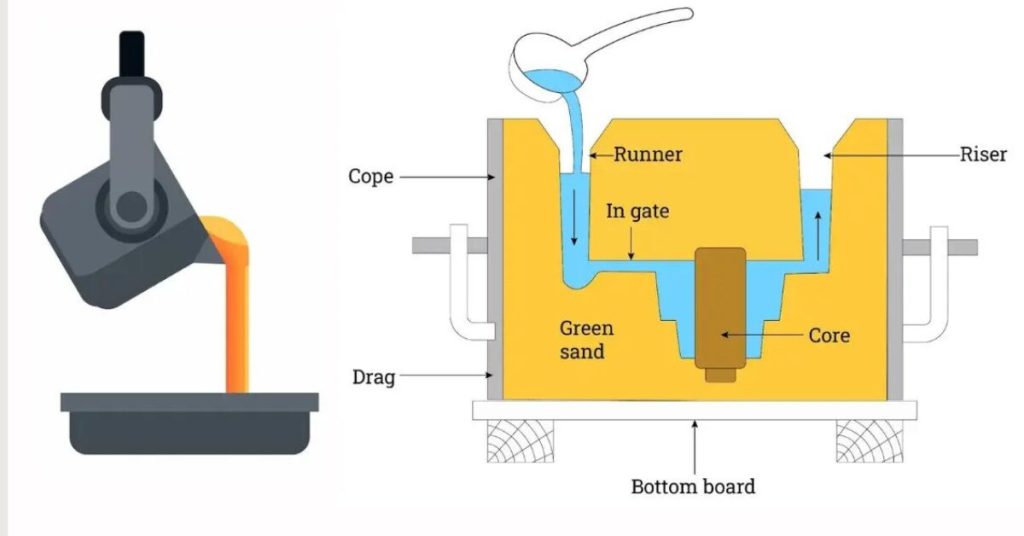

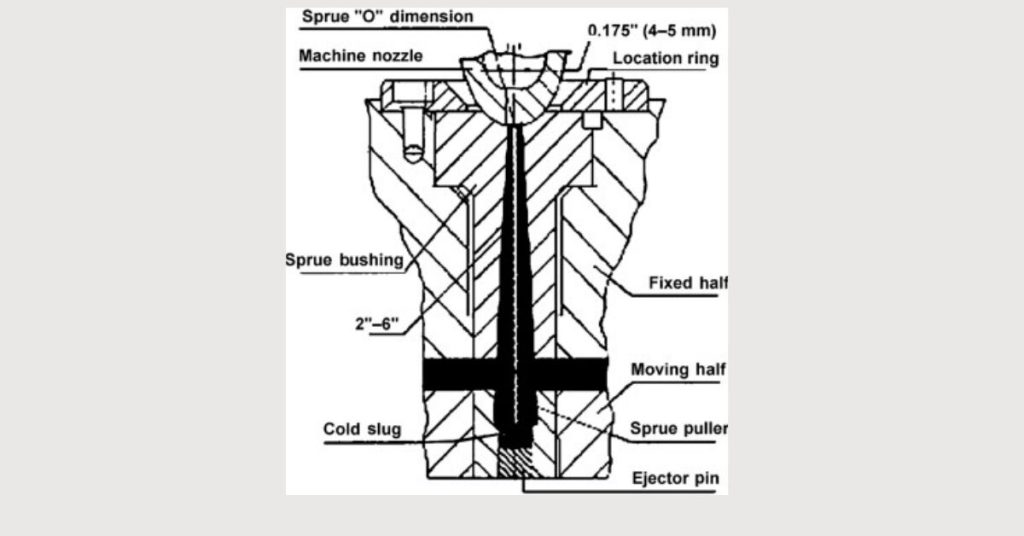

ゲートシステム

ゲーティング・チャンネルは、溶融アルミニウムが金型に向かって流れる道である。一般的には幅3~8mm。金属の流速(1~5m/s)を調整するため、乱流や空気の巻き込みを避けることができます。

ランナーデザイン:

ランナーシステムは、金属を金型内に均等に分散または拡散させます。その厚さは5~15mmです。また、誤った形状を避ける場合の不整合も減少します。

排気:

機械には幅0.1~0.3mmの小さな通気孔が取り付けられている。気孔やエアポケットのような欠陥を減らすために、閉じ込められた空気を取り除くのに役立つ。

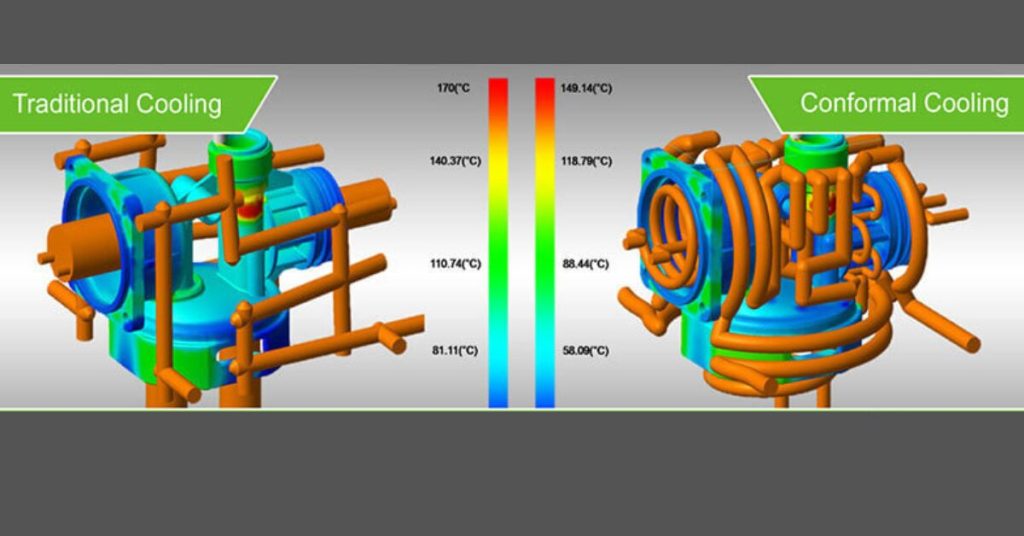

冷却チャンネル:

冷却水路はチューブのようなものだ。毎分10~20リットルのダイカスト水を流します。そのシステムは200~300℃の温度を維持し、パーツの排出を準備します。この温度維持は、オーバーヒートを防ぎ、均一な構造を得るために重要である。

金型材料:

一般的に使用される鋼H13材は、45-50 HRCの硬度を提供します。また、この金属にはすでに天然の高強度と耐摩耗性の特性があります。それは50,000-500,000回の鋳造サイクルに耐えるために存在する。

シミュレーション・ソフトウェア:

こんなツール オートキャスト はHPDCプロセスで役立ち、工具故障の理由を早期に予測します。メタルフローを最適化し、ゲーティングチャンネルをより適切に配置することができます。こうすることで、生産開始前に最大30%まで欠陥を減らすことが可能になります。

金型のメンテナンス:

金型を維持するためには、5~10サイクルごとに潤滑スプレーを塗布することが重要です。金属のベタつきを止め、スムーズな排出を可能にします。

2.材料の選択と準備

アルミニウム合金:

最も重要なことは、アルミニウム合金を選ぶことだけではありません。強度、流動性、用途適性に影響する鋳造要件によります。

- A380:流れやすく、強度が高い。自動車部品によく使用される。

- ADC12:この金属は、電子機器ハウジングや薄肉部品(厚さ1~2mm)に適しています。スムーズに流れ、欠陥が少なくなる。また、深い精度の部品を作ることができる。

メルト・クオリティ:

論理的に言えば、アルミニウムの純度を維持することで、欠陥のない丈夫な部品ができる。これが保持炉の仕事です。溶解したアルミニウムを660~700℃に保ち、凝固を防ぎます。さらに ガス抜き 窒素ガスを除去することで、実際に90%の気孔率が減少し、内部ボイドを防ぐことができる。

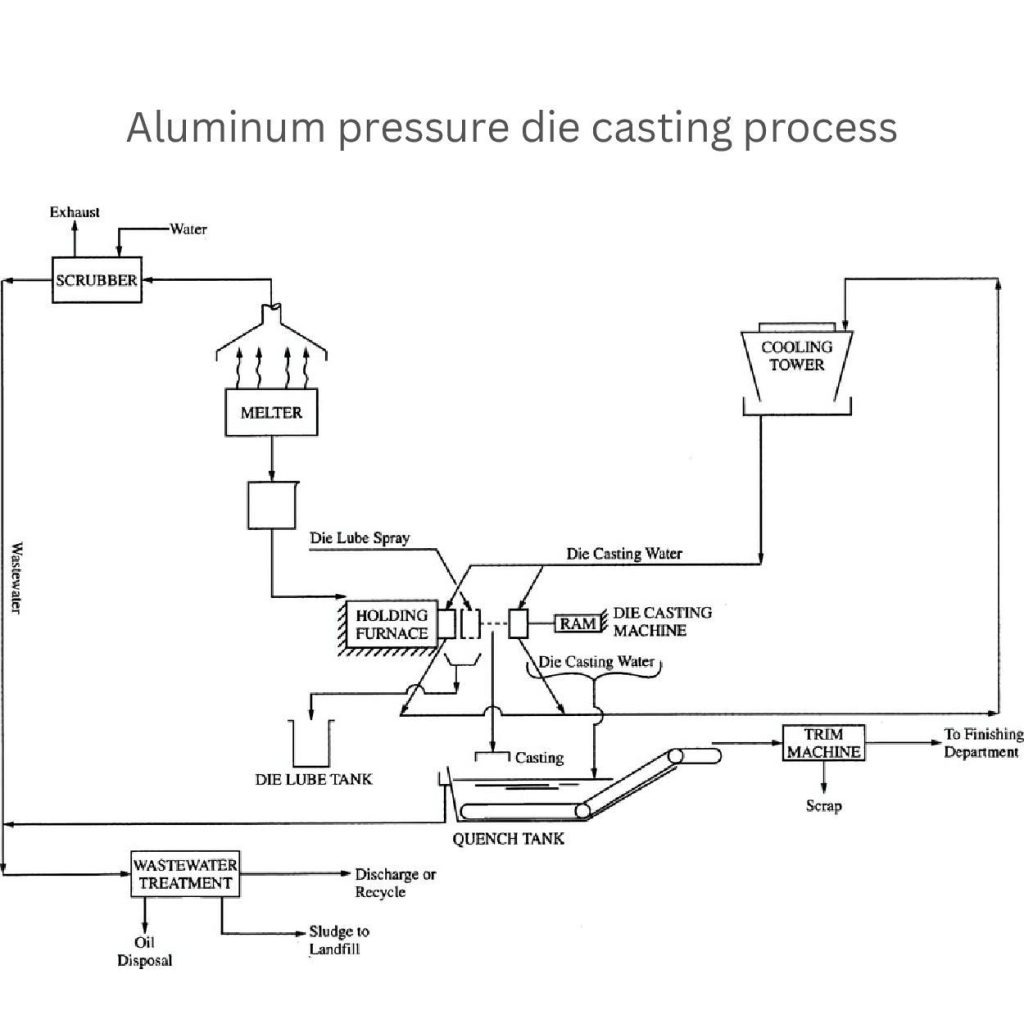

3.溶解と注湯

- メルターはガス燃焼炉です。メーカーは、700~750℃の温度下でアルミニウムの固形ペレットを溶解するために使用しています。これにより、安定した溶融状態を保証します。

- 保持炉は溶融アルミニウムを貯蔵します。生産サイクルが完了するまで、温度管理された状態で流動性を保つ。

- ラムスリーブとショットスリーブは、金属を4~10m/sの高圧で金型キャビティに押し込むだけである。その仕事は、金型を完全に満たし、適切な圧縮を行うことである。

- ダイカストマシンは射出成形の機械システムを自動化します。これにより、鋳造部品の細部までシャープな仕上がりと再現性が保証されます。

- コールド・チャンバー・マシンはプランジャーを使用する。金属を注入し、30~60秒でサイクルを完了させ、高い効率を実現する。

4.射出と凝固

第一段階:溶融材料がダイキャビティの80-90%を満たします。注入には0.01~0.1秒かかります。材料が隙間に均等に充填され、金型の隅々まで到達していることを確認してください。

第二段階:高圧(200~400バール)をかける。空隙を取り除き、緻密な品質と構造的完全性を与える。

冷却:ダイカスト用水または冷却風は、注入された金属を毎秒500~1000℃で急速に冷却します。この間に、微細な粒径(0.01~0.05mm)の強固なミクロ組織を効率的に形成します。

5.排出と後処理

部品が凝固すると、射出ピンがダイから鋳物を安全に取り出すのを助ける。5~20トンの力がかかります。

一方、急冷タンクでは、10~30秒間、水を使って鋳造部品を急冷する。この追加工程により、反りが回避され、材料の属性が向上します。

さらに、トリムマシンは20~50トンの力で金属残渣(ゲート、フラッシュ)を切断します。より高品質な部品作りに役立ちます。

仕上げ部門:

メーカーは、鋭利なエッジを除去するためにバリ取り技術を使用します。これらの工程は滑らかな表面を提供し、Ra 1.6~3.2 µmの粗さを実現します。

機械加工による精密な穴と形状は、厳しい公差(±0.05mm)を生み出す。その結果、製品は最終的に特別な仕様に適合します。

7.廃棄物管理

ダイカストメーカーは、アルミ廃棄物の5-10%を再溶解または再利用した。スクラップのリサイクルは、原料金属のコストを削減するからです。

潤滑油や金属残渣から出る廃棄物は、廃水処理システムで処理することができます。このスラッジ&オイル処理は、廃棄前に95%の汚染物質を除去します。

これに加えて、メーカーは排気スクラバーを使用している。その仕事は、有害ガスをろ過して排出ガスを処理することである。これらのツールは、大気汚染を低減する99%の成功率を得るのに役立っている。

冷却塔のような持続可能な資源は、使用済み水80%を再循環させる。これらの技術は、環境への影響も最小限に抑える。

用途と産業

自動車

ヨーロッパで生産される自動車には、1台当たり200kg以上のアルミニウムが使用されていることが判明している。この他にも、自動車分野ではHPDCプロセスによって様々な軽量で強度の高い部品が製造されている。例えば、エンジンブロック、ワイパーモーターハウジング、AC/DCコントローラー、バッテリーハウジングなどです。

航空宇宙

アルミダイカストで製造される航空宇宙部品は、より強く、より軽量になる。例えば、航空機のブラケットや人工衛星の引張強度は300MPaに達する。その結果、部品の性能は向上し、燃料の使用量も減る。

消費財

ダイカスト工程は、薄肉の部品を作るのに役立つ。これは特に消費財のカテゴリーに当てはまる。例えば、ノートパソコンや携帯電話用の電子筐体を1mmという薄さで作ることができる。メーカーはこの技術を使って、5万台以上(年間)の洗濯機ユニットを製造している。

産業機器

より高い圧力(100 barまで)に耐える部品には、ポンプハウジングやバルブなどのダイカスト部品を選ぶことが重要です。これらの部品は、漏れ防止物質とRa 1.6と3.2 µm付近で変動する仕上げ粗さを持っています。

アルミダイキャストの利点

- このプロセスは、±0.1mmという厳しい公差で部品を鋳造することができる(砂型鋳造の5倍)。

- 完璧なフィット感が得られる。

- 部品は滑らかな表面(Ra 1.6µm)。

- 後処理を減らす。

- アルミニウム合金は100%リサイクル可能である。

- このプロセスは、砂型鋳造よりも40-50%少ない電力を使用する。

- 二酸化炭素排出量を削減する。

- 鋳造部品はスチールの半分の重量で強い。

- 大量生産は部品単価を下げる。

課題と限界

部品サイズと複雑さ:

最大サイズに制限があるのは、約600×600mm(おおよそ車のドアの寸法)のものが作れるからだ。

0.8~1.5mm以下の薄い壁では充填が不完全になる。その必要性は、最大4m/sの射出速度を超える。さらに、0.5mm以下の複雑な形状を再現することは困難です。

材料の限界:

このプロセスは、A380のような特殊合金にのみ適している。その優れた流動性と鋳造特性のためです。

一般的な欠陥

空気の巻き込みは気孔の原因となり、これらの気体が膨張するとブリスターなどの欠陥に変化する。これは一般的に厚い部品(10mm以下)で発生し、脱ガスによって制御することができる。

同様に、冷却速度が不均一で500℃/秒を下回ると、収縮ポロシティやクラックが発生する。これを避けるために、200~400バールの圧力で凝固中の密度と完全性を維持することができる。

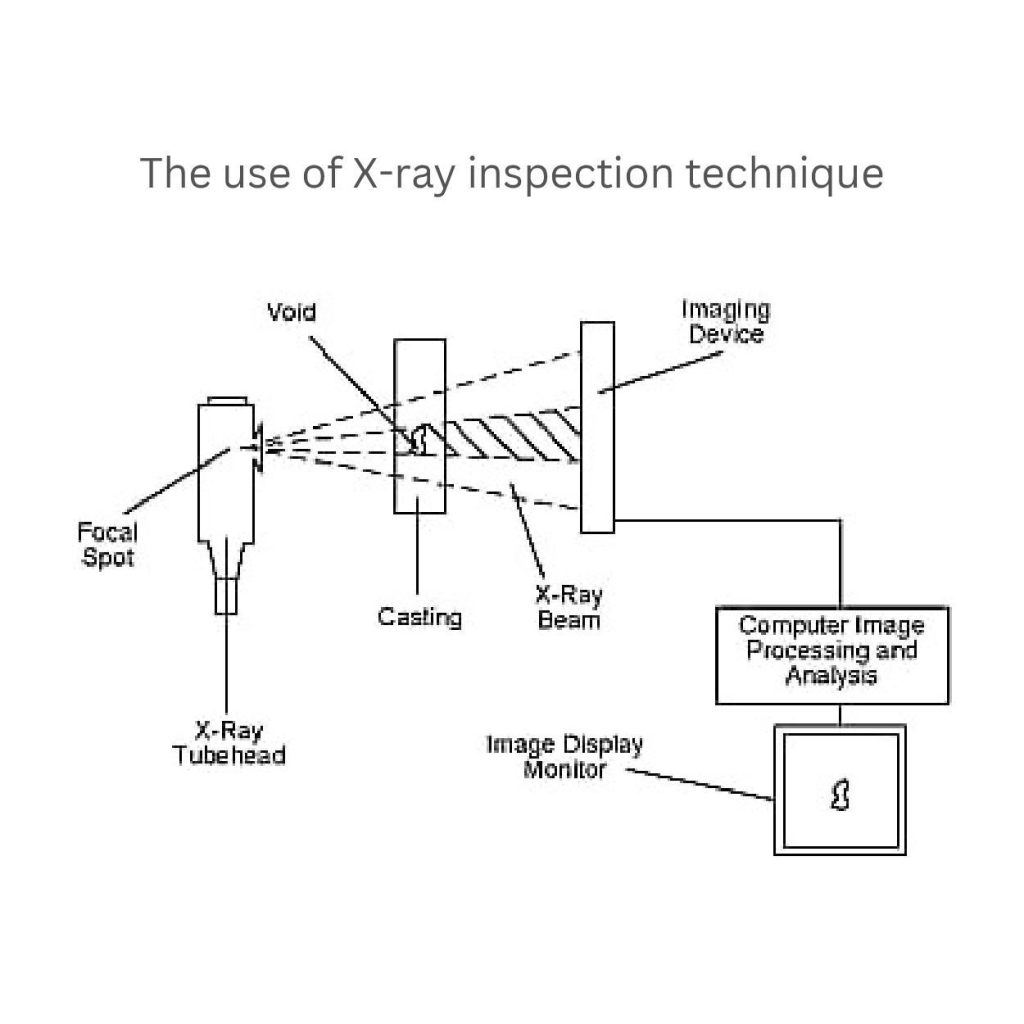

テストと管理:

プロジェクトのパフォーマンスを予測し、数歩先を行く必要がある。 非破壊検査.X線検査装置は管ヘッドを使用する。これは、焦点スポットが鋳物全体に光線を照射するポイントです。空洞があるとX線の透過性が変化します。これにより、分析を簡素化する独自の画像が生成されます。

同様に、超音波検査を採用することで、部品1個あたり2~5秒以内に内部の亀裂を見つけることができる。そのセンサーは、射出速度(±0.1 m/s)と圧力(±10 bar)をモニターする。そのため、安定した品質が保証される。

結論

アルミニウム圧力ダイカスト は信頼性の高いプロセスである。自動車、航空宇宙、エレクトロニクスを含むほとんどの分野で、その手頃な価格と大口注文に対応する高い導電性により使用されている。

これは、少ないエネルギーで正確な形状と滑らかな仕上げを得るために有効なオプションです。そうではないものの、サイズ制限や時折発生する欠陥などの課題もある。このため、最新のテストとコントロールを使用することで、安定した生産が保たれる。

0コメント