車のエンジンや携帯電話の筐体に使われている精巧で複雑な金属部品が、どのようにして精密に製造されているのか考えたことはあるだろうか。生産ラインや金型を稼働させ、最高のものを作り上げる製造の現場で働いてきた者として、私は自信を持って、これらにはダイカストという静かなパートナーがいると言うことができる。これにより、耐久性のある複雑な部品を、費用対効果の高い迅速な方法で製造する方法が変わりました。.

ダイカストは、再利用可能な金型に溶融金属を圧入し、最小限の仕上げで強力で細部まで仕上げられる部品を製造するために使用される。ダイカストは、自動車、航空宇宙、家電製品などの産業の柱のひとつとなっています。このガイドでは、ダイカスト鋳造の内部構造、歴史上の登場方法、今後の進歩について探ります。専門技術者であっても、単なる好奇心旺盛な子供であっても、多くのことを発見することができるでしょう。.

ダイカストとは

ダイカストとは、基本的に金属鋳造の一工程であり、液体金属を鋼鉄製の金型(ダイ)に高速かつ高圧で押し込む。これにより、非常に精密で仕上がりの良い部品が形成される。金型への充填を重力に頼る他の鋳造方法に比べ、ダイカスト技法は金型のあらゆる隙間や空洞に押し込むため、気泡のような欠陥の可能性を減らすことができます。.

熱く溶けたアルミニウムや亜鉛を、きつく加工された金型に押し込む。冷めたら、通常はパーティングを行い、素早くトリミングするだけである。この方法は、同じ部品を大量に作るのに非常に適しているため、大量生産に適している。.

ダイカストには反復能力があり、これは工場の現場での私の経験です。何千もの部品を±0.005インチの公差の中で送り出すことができるのです。スピードだけでなく、他のプロセスではほとんど達成できない一貫性もあります。.

ダイカストの歴史

ダイカストは自然発生的に生まれたものではなく、その起源は19世紀初頭にさかのぼる。最も古い特許は1838年ごろの活字鋳造機の鋳型で、印刷機に使われていた。当時は鉛と錫の合金に過ぎず、主に出版業界に応用されていた。.

1907年に特許を取得したホット・チェンバー・マシンなどの発明により、亜鉛やその他の低融点金属がゲームに参入した。第一次世界大戦と第二次世界大戦は、軍隊が武器や乗り物に使用する高速で耐久性のある部品を必要としたため、亜鉛の使用を刺激した。1950年代には、戦後の自動車ブームにより、企業におけるダイカストの役割が確立された。.

70年代になると、アルミニウムの需要が急増した。 ダイカスト 合金の改良とコンピューター支援設計によるものである。基本的な人気は変えずに素材や技術を変えるという、昔から変わらない進化の物語である。.

ダイカストの種類

ホットチャンバー・ダイカスト

ホットチャンバーダイカストでは、インジェクションタイプは液体金属に浸漬される。この方法で使用する合金は、融点の低いもの、例えば亜鉛、マグネシウム、鉛などです。サイクルタイムが非常に短く、生産効率が高いという利点があります。.

コールド・チャンバー・ダイカスト

コールド・チャンバー・ダイカストは、アルミニウムや銅合金を含む高融点金属の加工に使用される。このプロセスでは、溶融金属を射出チャンバーに入れ、金型に強制的に注入します。この方法が好まれるのは、装置を損傷することなく温度の上昇に耐えられるからです。.

ダイカスト・プロセス ステップ・バイ・ステップ

私たちはダイカスト鋳造の手順を、扱いやすい段階に減速させます。それは、私が何度もアレンジしてきた、熱さとストレスと精度のオーケストラです。.

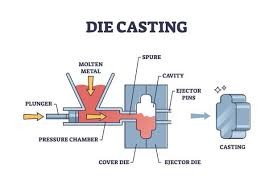

まず金型を準備する

2つの半割りが鋳造機にはめ込まれる。この金型の表面には離型剤が塗布され、粘着を防ぐ。.

金属を溶かす

合金によって異なるが、溶融炉で約700~1,200Fの液状に溶融する。.

インジェクションは以下の通り

ピストンは、加熱されたチャンバーに金属を押し込むか、まず冷たいチャンバーに流し込む。その数ミリ秒の間に、高圧(1,00020,000psi)によって充填される。.

冷却と凝固

ダイの速度は、数秒で液体を固化させる水や油の流路によって速められる。.

退場

ピンの形で押し出される。フラッシュなどの2次動作における投機筋の内容を排除する。.

仕上げ:

機械加工、塗装、メッキなど、外観や機能性に関わる作業が行われる。その間、欠陥がないことを確認するための品質チェックが行われる。これは、時間が1分未満で回る非常に迅速なループ・ロード・サイクルであり、生産に容易に拡大することができる。.

ダイカストで使用される材料

ダイカストの強みは、多くの種類の金属に対応できる汎用性だ。アルミニウムは軽量で腐食しないため、ナンバーワンです。アルミホイールやノートパソコンのフレームを使うと、重量を増やすことなく持ち運びが簡単になった車を考えてみてください。.

亜鉛だ: 亜鉛は鋳造コストが安く、簡単に鋳造でき、錠前や歯車のような細かな効果もある。寸法が非常に安定しており、クロムメッキのような仕上げも可能です。.

マグネシウムだ: マグネシウムは、電動工具や航空機部品のような低重量が要求されるものに関しては、明るい金属である。構造用金属としては最も軽量だが、引火性があるため取り扱いには注意が必要だ。.

銅だ: 電気部品の導体で、銅合金の使用により寿命を持つ。真鍮や青銅の変種は装飾品として使われる。.

経験を通じて、材料の選択は金型の寿命から部品の挙動に至るまで、あらゆる側面に影響を与えます。融点、流動性、価格などを考慮することも忘れてはなりません。シリコン強化アルミニウムのような新しい合金は、耐熱性の限界を迎えつつあります。.

ダイカストの利点

なぜダイカストは他の技術よりも好まれるのでしょうか?その理由を列挙してみよう。.

-

- まずは精度だ:部品は小さな公差と滑らかな表面で製造されるため、追加の機械加工が不要になることが多い。これは時間と費用の節約になる。.

- もうひとつの勝利は、高い生産率である。マシンの準備が整い次第、1日に数千台をほとんど変動なく製造することが可能だ。.

- 複雑な形状?問題ありません。ダイカスト鋳造は、アンダーカット、薄肉、砂型鋳造では困難な複雑なデザインにも対応します。.

- 材料の効率性は、余剰金属をリサイクルできるので廃棄物が多くないという事実にも見出すことができる。その上、部品は硬く、優れた機械的特性を持つ。.

- コスト面では、大量に生産すれば、金型への投資以上に単価が大きく下がる。.

- ダイカストのスピードと精度は、エンジン・ハウジングのリードタイムを数週間も短縮した。ダイカストは環境にも優しく、鍛造よりも消費エネルギーが少なくて済みます。.

ダイカストの欠点

-

- ダイカストも例外ではない。金型の立ち上げ費用は、通常1万~10万円と高額になることがあり、限られた規模のプロジェクトは意気消沈してしまう。.

- よくある問題は多孔性である:閉じこめられた空気は部分的に弱くなることがあるが、これは真空法で対処できる。.

- 主に非鉄金属のみを扱うことができ、高融点の鉄は特別な設備がなければ扱えない。.

- 金型寿命 アルミニウムよりも誘電体銀の摩耗が激しく、メンテナンスが必要。.

- 非常に大きな部品は巨大な機械を必要とするため、サイズ制限が適用され、経費が増大する。.

- 私の経験では、これらの欠点は大量生産の場面では消えるが、プロトタイプでは3Dプリントなど他の技術の方が優れているかもしれない。.

ダイカストと他の鋳造法

少量の部品は砂型鋳造の方が安価だが、機械加工できない粗面を要求される。小さな部品は、時間とコストのかかるインベストメント鋳造で十分です。ダイカスト鋳造は体積の大きさではすぐに勝りますが、当初はより多くの費用がかかります。永久鋳型鋳造は、より多くの欠陥の形成をもたらす重力送りであることを除けば似ている。.

| キャスティング方法 | 生産スピード | 精度と表面仕上げ | コスト構造 | 最良の使用例 | 制限事項 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| ダイカスト | 大量生産に理想的な非常に高い | 優れた精度、滑らかな表面、厳しい公差 | 初期金型コストは高いが、規模が大きくなればユニット当たりのコストは低くなる | 複雑な金属部品の大量生産 | 初期費用が高い。非鉄金属に限定される。 | |||||

| 砂型鋳造 | 低~中程度 | 精度が低く、機械加工が必要な粗い表面 | イニシャルコストは低いが、仕上げコストは高い | 少量または大型部品、プロトタイピング | 表面仕上げが悪く、寸法精度が低い | |||||

| インベストメント鋳造 | 低い | 非常に複雑で良好な表面仕上げ | 部品単価が高く、工程が遅い | ディテールが細かく複雑な小型部品 | 生産速度が遅い。 | |||||

| 永久鋳型鋳造 | 中程度 | 砂型鋳造よりは良いが、ダイカストよりは精度が劣る | 適度な金型費用 | 単純形状の中量生産 | 重力送りプロセスは高い不良率をもたらす |

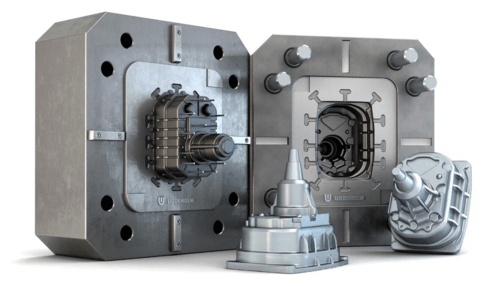

金型設計に関する考察

ダイカストにおいて金型設計は非常に重要です。私たちは、金属を最大限に流動させ、効率的に冷却し、金型を長持ちさせる金型の開発に多くの専門知識を捧げています。また、適切なガス抜き、ゲートシステム、熱管理は、最終製品の品質に影響する要素です。優れた金型は、部品の一貫性を向上させるだけでなく、生産工程のライフサイクルを長くするため、ダイカストは長期的に見れば安価な方法です。.

ダイカストの品質管理

ダイカストプロセスでは、厳格な品質管理が行われます。当社では、寸法検査、X線検査、機械的特性の分析など、厳格な検査契約を採用しています。このような活動により、各コンポーネントが業界仕様以上であることが保証されます。また、複雑な監視システムにより、生産工程での工程異常を把握することができ、信頼性の向上とスクラップ率の低減を実現しています。.

環境と経済への影響

現代のダイカストは、持続可能であることにも重点を置いています。私たち自身の業務にも、余剰金属のリサイクル、生産サイクルにおけるエネルギーの最大利用などが含まれています。金型の再利用や材料の無駄の削減は、経済効率だけでなく、環境への説明責任を確立する上でも役立ちます。コスト面でも, ダイカスト は、労働力、迅速な生産、後処理を考慮する必要が少ないという点で、長期的にはコスト削減となり、費用対効果が高い。.

結論

ダイカストは、精度、生産性、柔軟性が一体となった非常に重要な生産工程です。ダイカストは、非常に多様な産業へのサービスに役立つ高品質の金属部品を提供する能力を実証してきた。ダイカスト鋳造が現代製造業の未来を明確に定義しているように、現代製造業の未来は、材料、金型、自動化の継続的な改善によって特徴づけられるでしょう。.

よくある質問(FAQ)

ダイカストとは何か?

ダイカスト鋳造の圧力は、金型内の溶融金属に固定されます。合金を溶かして金型に入れ、冷却して部品を排出することから始まります。これにより、再現性のある正確な部品が短時間で得られます。.

ダイカストマシンの主な種類は何だと思われますか?

これらは主にホット・チャンバー(亜鉛などの低融点金属)とコールド・チャンバー(アルミや銅)がある。小型部品はホットチャンバーで、大型部品や高融点部品はコールドハンドリングで行われる。.

機械射出成形と比較して、ダイカストの強みは何ですか?

ダイカストは、機能部品に適した強度と耐熱性に優れた金属部品を提供する。射出成形はプラスチックに適していますが、金属の耐久性には関係ありません。.

最も効果的なダイカスト・ビジネスは何か?

自動車、エレクトロニクス、航空宇宙、消費財などがその代表だ。エンジンブロックや装置の筐体など、大量に生産される精密部品は最適です。.

カスタム部品のダイカスト価格とは?

価格は異なる:金型$5,000~50,000スタートアップ、その後0.50~5/パーツ大量生産。複雑さ、材料、数量が含まれ、大量生産は単価を下げる。.

ダイカスト鋳造における強力な欠陥とその防止。.

トラップエアポロシティ、フラッシュポロシティ、または収縮ポロシティ。バキュームアシスト、適切なベント、最適な圧力の使用により問題を軽減します。.

ダイカストは環境に優しい?

スクラップをうまくリサイクルし、他と比べてエネルギー消費量が少ない。現代のトレンドは、持続可能な合金と環境に優しい炉を使用し、環境に優しい生産を行っている。.

従来の方法と真空金型加工の違いは何ですか?

真空ダイカストでは、射出前に金型内の空気を除去し、気孔率を最小化することで部品の強度と密度を高める。真空ダイカストは、航空宇宙産業のような硬い用途に適しています。.

0コメント