ダイカスト鋳造では、表面が粗い部品がよく作られます。これらの表面を改善するために、メーカーはいくつかの鋳造表面仕上げオプションを使用します。機械加工で残留物を除去し、研削で精度を高め、研磨で滑らかで光沢のある表面を作るなどです。

電気メッキは、光沢のある金属皮膜を形成し、錆びを防いで見栄えを良くする。粉体塗装は、色のついた粉を吹き付けて焼き固め、丈夫に仕上げます。アルマイト処理は、アルミパーツを非常に丈夫にし、錆びを防ぎます。塗装は色をつけ、パーツを保護します。研磨は、パーツを滑らかでピカピカに仕上げます。

この記事では、鋳物の品質と外観を向上させるためのさまざまな表面仕上げオプションについて詳しく説明します。

表面仕上げオプション

A.機械的仕上げ方法

メーカーは機械的な仕上げ方法を使用します。これらの方法は、鋳造部品の寸法精度と品質を高めるのに役立ちます。金属の残留物を除去し、表面を滑らかにし、最終的な部品の特徴をより良くします。

1.機械加工

機械加工プロセスには切削工具が含まれる。これらの工具は、材料を除去することによってワークピースを形成するために使用される。一般的な加工方法は以下の通りである:

- ターニング:メーカーは、鋳造部品を回転させながら、切削工具を使用して余分な金属を切削する。この方法は円筒形の部品に有効です。寸法精度は±0.05mmです。

- ミーリング:回転するカッターは、パーツを静止させた状態で材料を除去します。フライス加工では、非常に厳しい形状を作ることができ、最大±0.02 mmの精度を得ることができます。

- 掘削:ドリルマシンを使って部品に穴を開けることができる。一般に、ドリル・ビットは直径0.5mmの穴を開けることができる。これらの穴の公差は、サイズにもよりますが、±0.05mmから±0.1mmです。

- つまらない:ボーリング加工は、既存の穴を拡張するのに適しています。精度は±0.01mmです。

- シェイピングとプレーニング:これらの技術は、まっすぐな切断を行い、平らな面を作るために使用される。精度は約±0.1mmです。

工具材料:

道具の選択は、鋳造される金属と仕上げの基準によって決まる。選ぶことができるのは 高速度鋼 (HSS)を使用。切削速度は最大30~40m/分。超硬工具は、硬くてタフな素材に適している。これらの工具の切削速度は150~300 m/分です。

工具の摩耗とその影響:

工具は長時間繰り返し使用するため、よく摩耗する。欠陥のある工具は、表面の荒れや寸法の不正確さの原因となる。また、欠陥のリスクも高まります。したがって、これらの影響を避けるためには、適切な工具のメンテナンスが重要である。

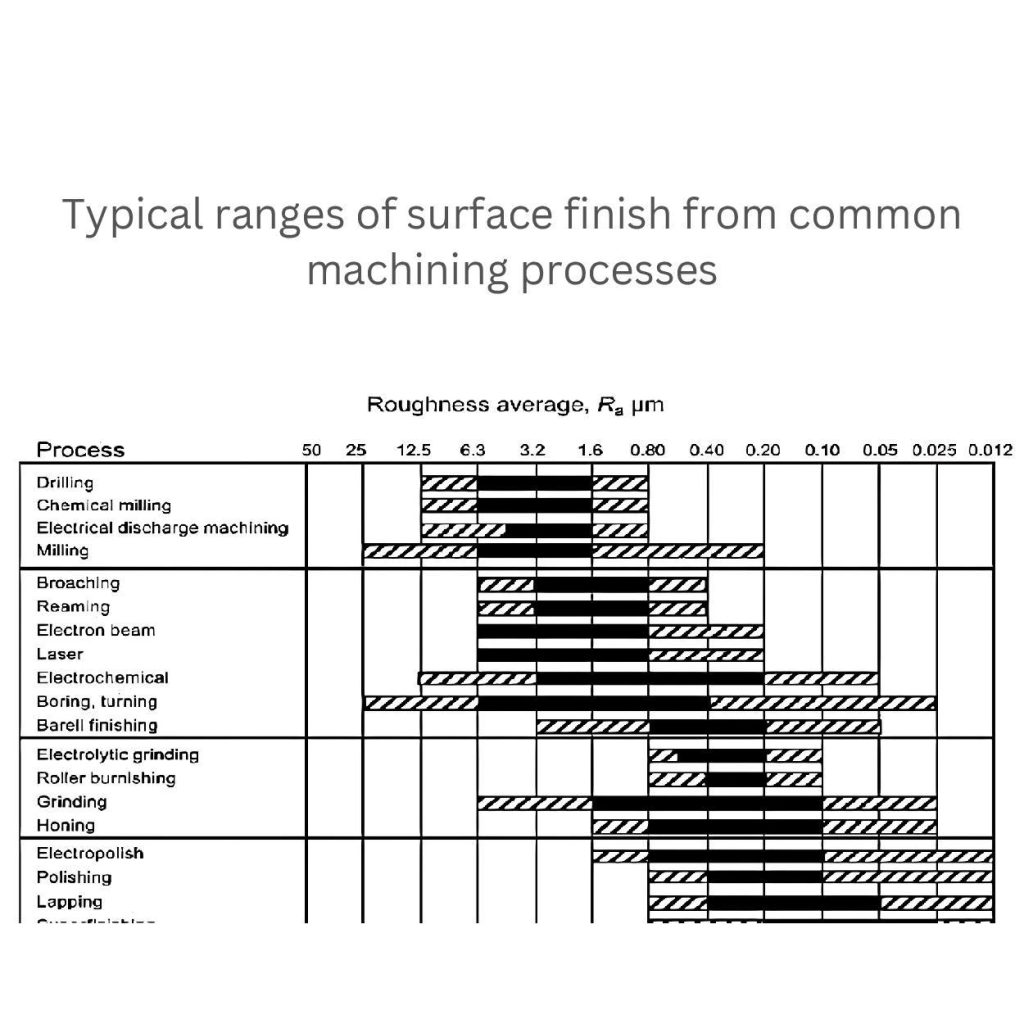

2.研磨

研磨は仕上げの技術である。部品の表面を滑らかにする砥石を使用します。様々な効果的な研削方法がある:

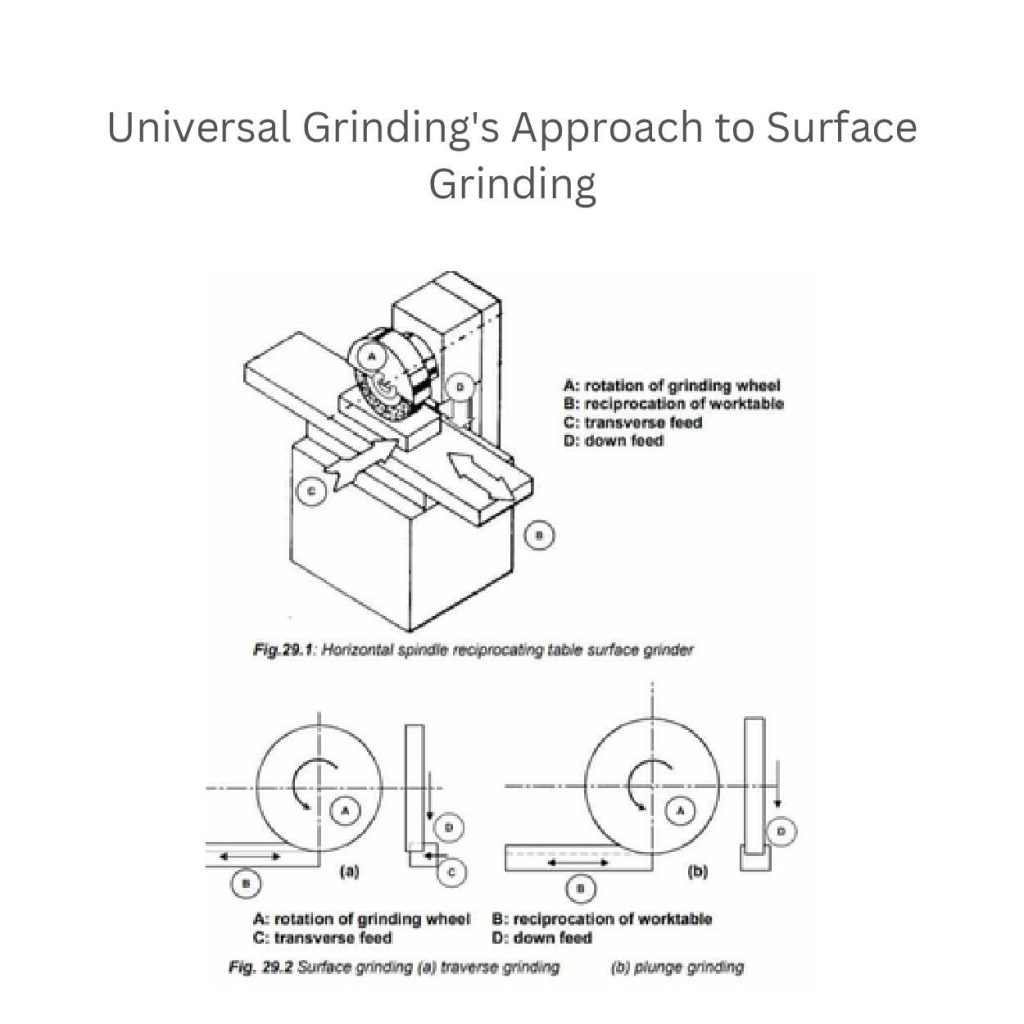

- 平面研磨:

平らな面を提供し、±0.001mmの公差を達成することができる。画像は、水平スピンドルと往復テーブルを使用した平面研削加工です。ここで、平面研削は2種類に分類される:

- トラバース研削:砥石が表面を左右に移動する。

- プランジ研削:砥石が被削材にまっすぐ食い込みます。

- 円筒研削:メーカーは円筒形状の部品にこの方法を使用し、±0.002 mmという微細な公差を得ている。

- センタレス研削:この方法は、正確な円形ワークピースの製造に最適です。0.001mmの厳しい公差を実現します。

- クリープフィード研削:メーカーはこの技術を使って、硬い素材の深い切り込みから残留物を除去する。これにより、±0.002mmの公差を得ることができる。

研磨剤:

研磨剤とは、一種の粒状の材料である。これは実際に研削中の切断や摩擦に使用され、研削される金属に基づいている。例えば、メーカーは鋼鉄に酸化アルミニウムを使用し、その粒度は60~120です。より硬い材料(セラミック)には、炭化ケイ素を使用し、粒度は120~240です。

冷却剤:

クーラントは部品を熱による損傷から守るために重要です。クーラントは部品や砥石の温度を制御します。クーラントはまた、潤滑を提供し、切り屑の除去を容易にするため、砥石の摩耗を減らします。一般的なクーラントには、水溶性オイルと合成クーラントがあります。

3.研磨

ダイカストメーカーは、研磨方法を用いて最終製品の表面を改善します。これらの方法は、部品に光沢と美的魅力を与え、寿命を延ばします。研磨の種類には次のようなものがあります:

- バッフィング:この工程では、毎分2000~4000回転のバフィングホイールを使用します。これはキャンバスやフェルト素材で作られている。メーカーはこれらのホイールで表面を滑らかにする。さらに研磨剤や非研磨剤を使用して仕上げることもある。

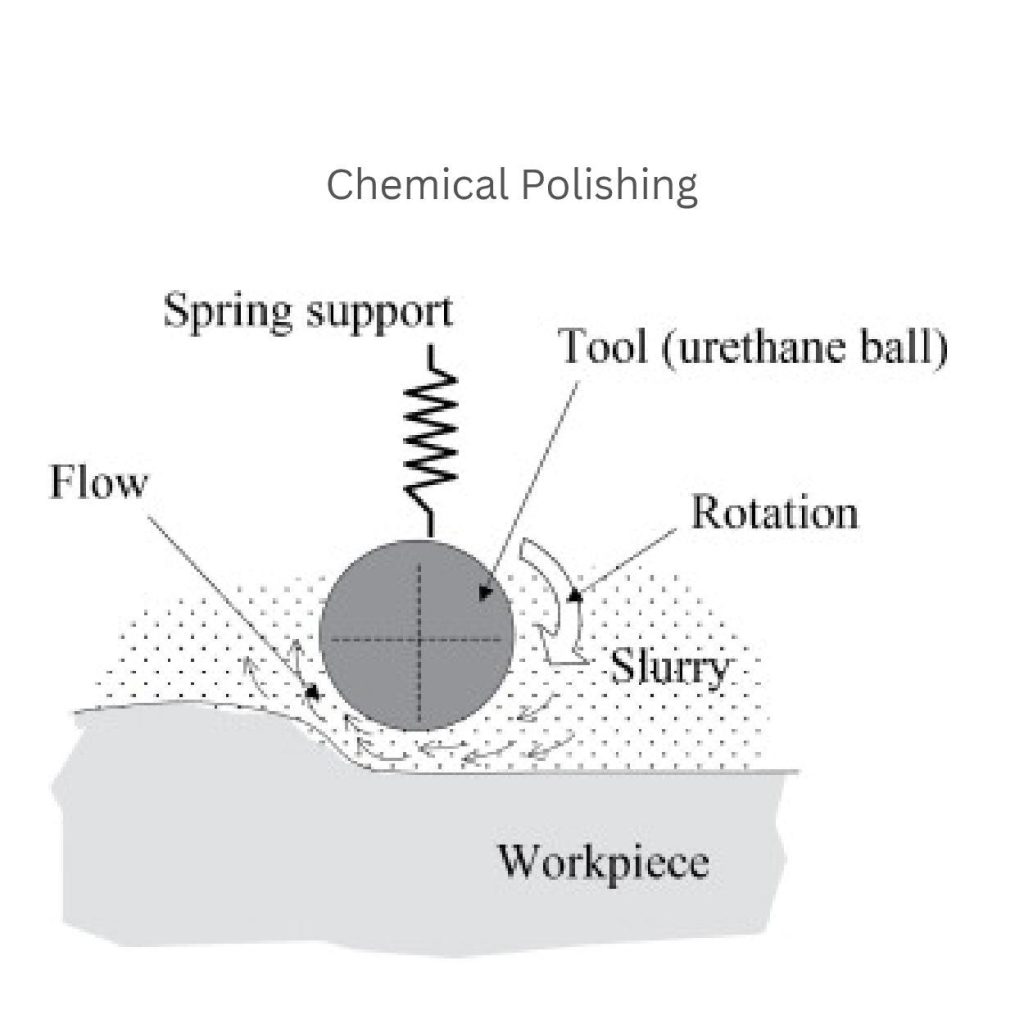

- 化学研磨:

回転する工具(ウレタンボール)がワークの表面を滑らかにする方法。ツールはスプリングサポートを通して圧力を与える。メーカーは工具の下にスラリーを流す。このスラリーが化学的、機械的作用によって表面を研磨する。

- ラッピング:細かい砥粒(ダイヤモンドペースト)を使用します。このプロセスは、より滑らかな表面を提供します。高精度の部品に使用し、RA値0.01μm以下の仕上げも可能です。

- ホーニング:ホーニング加工は、シリンダーボアのような内面仕上げに適している。研磨石を使います。砥石は残留物を除去し、正確で滑らかな仕上げを実現します。ホーニングの公差は、材質にもよりますが、±0.01mmから±0.02mm程度です。

B.化学的仕上げ方法

ケミカル・エッチング

ケミカル・エッチングは、エッチャントを用いて部品から特定の領域を除去する。例えば、銅には塩化第二鉄を、鉄には硝酸を使用する。この技術は、電子機器(PCB)や装飾品の複雑な金属デザインに使用される。エッチングの深さは、金属と露光時間によって0.01~0.5mmと異なる。

化学粉砕

ケミカルミリングは、以下の工程を経て、管理された量を除去する。 化学エッチング.その材料除去量は0.1mmから2mmまで、部品が必要とするものに応じて変化する。

さらに、機械工具がなくても複雑な形状を作ることができるため、機械工具も必要ない。この方法は、航空宇宙産業や自動車産業に利用できる。

ピクルス

酸洗いは、酸化物、スケール、錆を除去し、金属表面をきれいにする。酸洗いは酸性の溶液に浸す。例えば塩酸や硫酸など。

酸洗いは0.05~0.3mmの深さで洗浄できる。ただし、使用する酸と浸漬時間によって異なります。このプロセスは、電気メッキ、塗装、溶接のために金属表面を準備するために使用することができます。

C.コーティングとめっき法

1. 塗装

塗装にはいくつかの種類がある。例えば、溶剤系、水性、粉体塗料などである。塗装の前に、適切な表面処理と清浄度(95%以上)が、より良い接着のために重要である。これには脱脂とリン酸塩処理が含まれる。

スプレー塗装、浸漬塗装、静電塗装が可能です。材料の種類や仕上げの必要性に応じて使い分けてください。

2. メッキ

メッキとは、電気メッキや無電解メッキによって金属に皮膜を形成するプロセスを指す。特に電気めっきでは、電解によってクロム、ニッケル、金などの金属を析出させる。一方、無電解めっきは外部電流を必要とせず、均一な皮膜を形成する。

メッキの厚さは0.005~0.25mm。錆や磨耗に強く、自動車や電子機器などの産業に装飾的な仕上げを与えます。

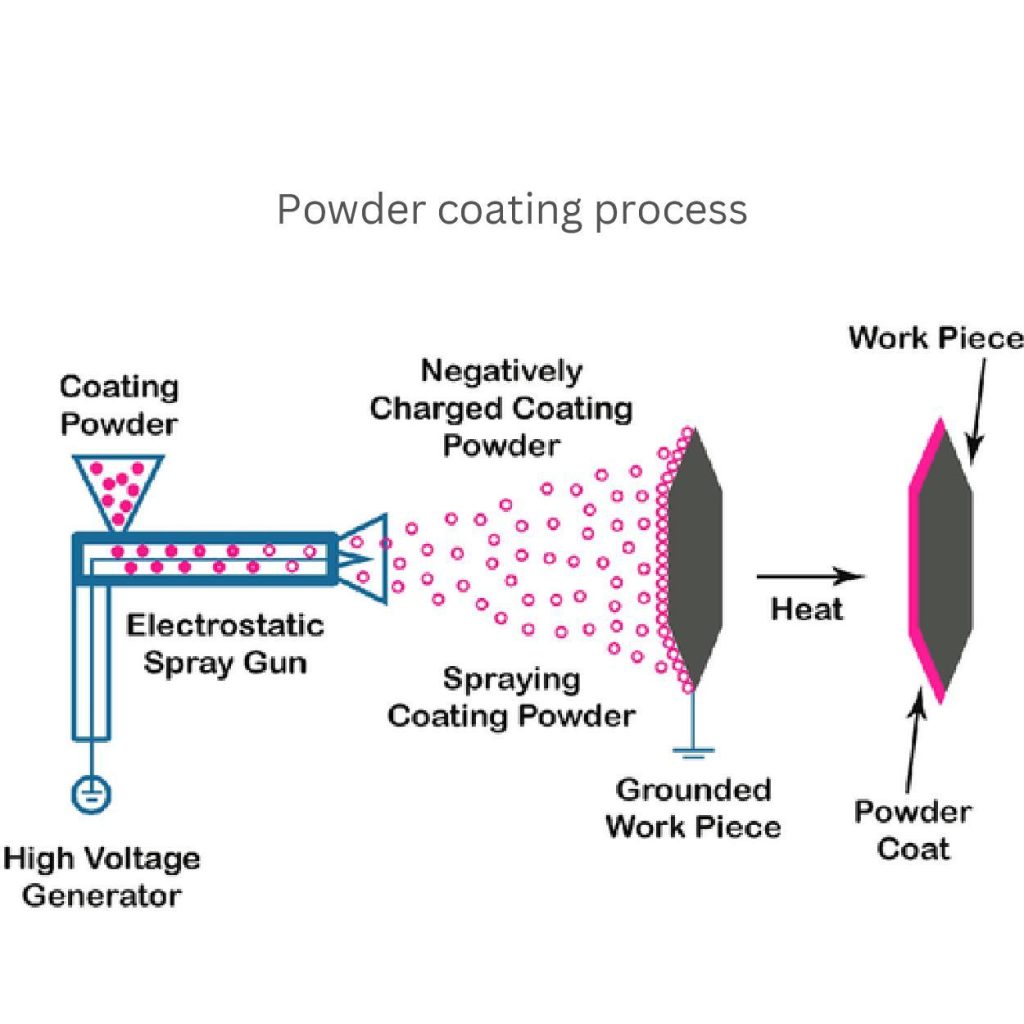

3. 粉体塗装

粉体塗装は、マイナスに帯電した粉体を、接地したワークピースに塗布する。製造業者は160℃から200℃の温度で製品を加熱する。これにより、パウダーが滑らかな仕上げを形成する。

粉体塗装は長持ちし、腐食を防ぎ、環境に優しい。自動車部品、家電製品、家具などに適している。

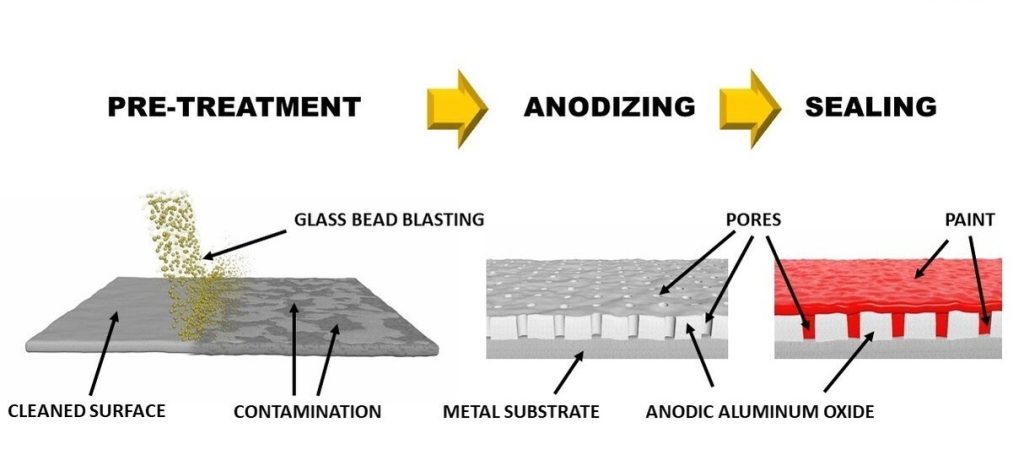

4.陽極酸化処理

陽極酸化表面仕上げは、金属の表面を変化させるプロセスである。電気と化学浴を使用する。これにより、金属表面に厚い層が形成される。この新しい層は、腐食や摩耗に対してより耐性があります。アルマイト処理は金属の外観を変えることもできる。アルミニウムは最も頻繁に陽極酸化される金属である。このプロセスは、航空宇宙、自動車、建築など多くの産業で使用されています。

に行くことができる。 鋳造アルミニウムの陽極酸化処理 のページで、アルミニウムのアノイジング表面仕上げについて詳しくご覧ください。

高度な表面仕上げ技術

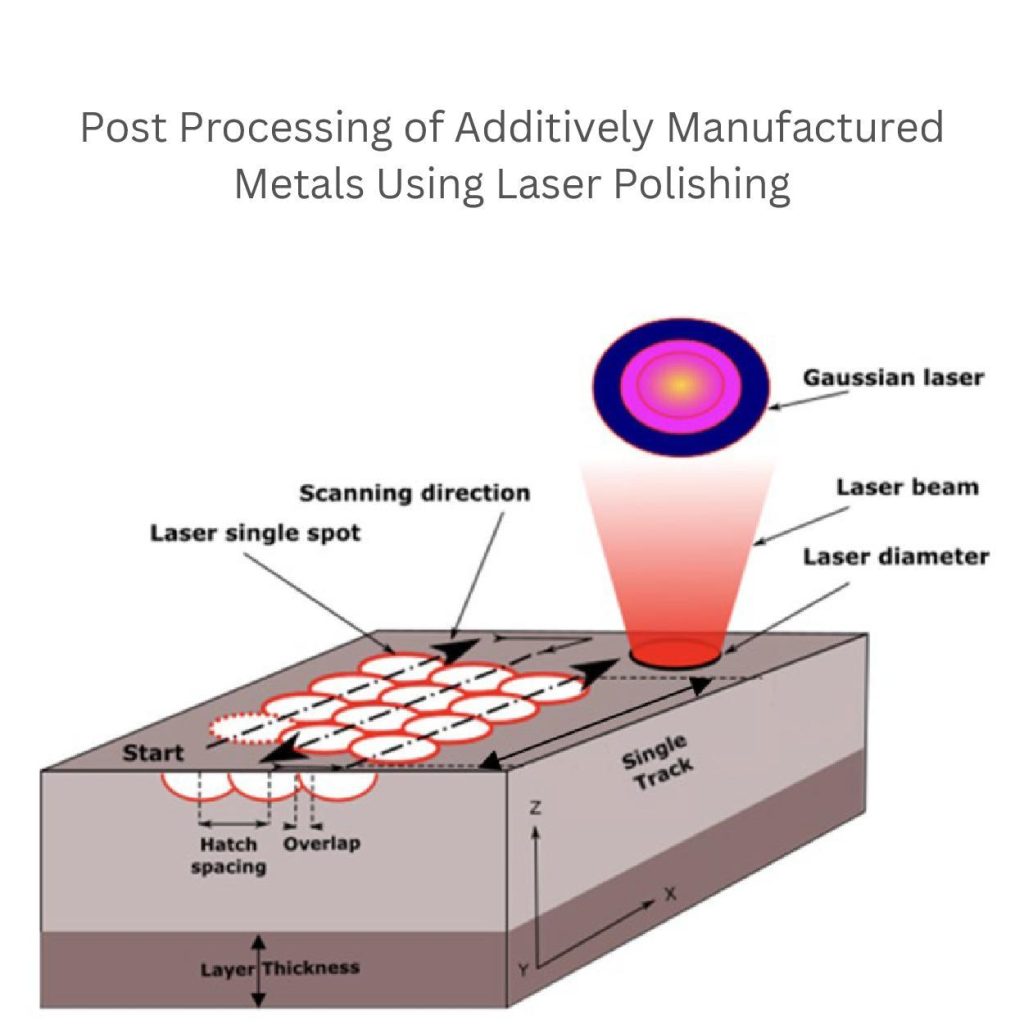

1. レーザー研磨

レーザー研磨は付加製造された金属表面を改善します。層ごとに単一トラックを形成し、表面仕上げを改善し、粗さを低減します。

ガウシアンレーザービームが一定方向にスキャン。材料層を溶かして滑らかにする。このレーザースポットは、一貫性を保つために0.1~0.5mmのハッチ間隔で重なる。

レーザー琢磨は、高エネルギーのレーザービームを使用して表面層を液化し、再固化します。最大±0.1 µmの精度が得られます。この工程は、医療用インプラント、航空宇宙部品、精密光学部品のような強靭な形状や装置に適しています。

電気化学研磨

電解研磨(ECP)は電気を使用します。耐食性80~95%の金属部品の表面を平滑に磨き上げます。

このプロセスは逆メッキのようなものだ。なぜなら、メーカーは金属を加える代わりに薄い層を取り除くからだ。そうすることで、高度に洗練された仕上げが実現するのだ。

ECPは医療機器、タービンブレード、航空宇宙部品に最適です。

超音波仕上げ

超音波仕上げは高周波音波を使用する。この音波は、研磨粒子と液体金属のスラリーに振動を発生させます。振動は研磨粒子を攪拌し、部品表面に衝突させます。これにより金属が除去され、より高い研磨結果が得られます。

超音波加工は0.1~0.3μmまでの表面仕上げが可能です。複雑な形状のバリ取り、研磨、異物除去に有効です。

鋳造欠陥:原因、種類、予防

1.気孔率

ポロシティは小さな穴や空洞のように見える。これは金属内部に形成され、金属を弱くする。発生理由は以下の通り:

- 溶融金属の不適切な取り扱い

- 環境要因

- カビに関する問題(古い、または破損している)

ガス気孔率:

固化の際に発生する気体の多孔性。水素、窒素、酸素のような気体が金属に入り込んだり、金属と混ざったりする。これらのガスは内部に蓄積し、気泡を形成する。例えば、アルミニウム中の水素は660℃で0.69cm³/100gの溶解度を示す。金属が固体になると0.034cm³/100gに減少する。

砂の気孔率:

砂の気孔は砂型鋳造の過程で発生する。砂粒の一部や鋳型からのガスが溶けた金属と混ざり合う。

予防だ:

メーカーはアルゴンで脱ガスするか、真空中で金属を溶かし、閉じ込められたガスを除去する。

砂の空隙を防ぐには、透水性の低い細粒の砂を使用することが重要である。また、砂型に水分を与える必要がある。これらのステップにより、欠陥を3~5%減少させることができる。

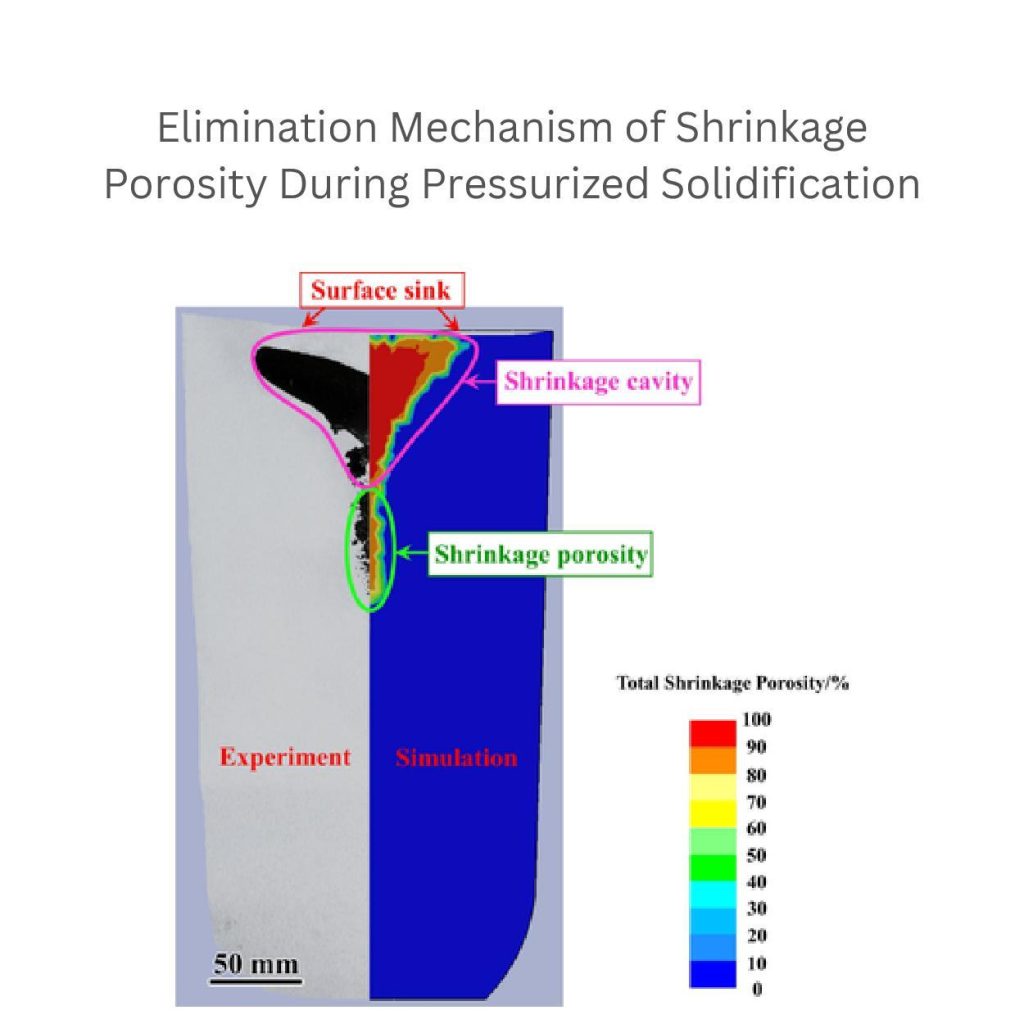

2.収縮率

金属は固まると不均一に収縮し、内部に空洞ができる。これは一般的な問題で、次のような場合によく発生する。 アルミダイキャスト.この合金は体積で6.6%まで収縮する。収縮には次のような様々な要因が影響する:

- 冷却率

- メタルタイプ

- 鋳造デザイン

例えば、アルミニウムの冷却速度が速いと(30℃/分)、クラックが発生する。一方、5℃/分では均一な組織が得られます。

予防

収縮を避けるために、凝固中に余分な溶湯を追加するためにフィーダーを使用することができます。さらに、注湯温度を一定に保つ。例えば、アルミニウムの場合は650~700℃。均一な鋳型を設計する。また、厚い部分にはチルを適用する。このチルによって凝固が促進され、収縮が最小限に抑えられる。

この画像は収縮ポロシティを示している。これは加圧凝固中に減少する。実験セクションとシミュレーションセクションの違いがわかります。カラースケールは、収縮気孔率のレベルを示しています。例えば、青はゼロ、ハイライトされた緑の部分は約40から50、赤い収縮空洞は100%の収縮を示しています。

3.粗い表面

表面の粗さとは、欠陥のことである。この問題は、鋳造部品の外観や性能に影響する。その原因は以下の通りです:

- 金型の粗さ:金型表面に凹凸があると、金型が荒れる。 粗い 砂粒。例えば、AFSのGFNが50未満の鋳型は、表面が非常に粗くなる。

- 砂の混入:砂型に溶融金属を流し込むと、砂粒が溶融金属に付着し、表面仕上げに影響を与える。

- 侵食: 溶融金属の速度が2m/sを超えるとエロージョンを形成する。

表面粗さ:

表面粗さは、プロフィロメーターのようなツールで測定できます。サンドキャスト部品の平均粗さ(Ra)は、通常6~25 µmです。一方、研磨部品では0.4~0.8μmです。

しかし、砂型鋳造部品のRz(高さばらつきの大きい粗さ)は50μm以上の間で変動している。

予防

鋳型の品質を向上させ、細粒砂(例:AFS GFN >60)を使用する。平滑な耐火被覆を施す。さらに、浸食を抑えるために注湯速度を1.5~2m/sに制御する。最終仕上げには、研削または研磨法を使用できます。

表面仕上げオプションの選択に関する考慮事項

適切な表面仕上げの選択肢は、表に示すように、いくつかの要因に左右される。例えば、コスト、材料の適合性、希望する仕上げ品質、生産量などです。投資を正当化するために、賢く選択してください。

結論

製造された部品には、しばしば修正する必要のある粗い表面があります。粗い表面は、気孔率、収縮、金型の摩耗などの欠陥問題によって起こることもあります。いずれにせよ、いくつかの表面仕上げオプションを使用することで、それらを修正することができます。これらの方法には、研削、機械加工、研磨、コーティングなどがあります。どの手法を選択するかは、粗い表面をどのように微細な仕上げにしたいか、または用途によって異なります。

0コメント