KG あたりのアルミニウム ダイ カストの費用はおよそ 4$ から 6$ 米ドルまで及びます。同様に、金型費用は8,000$~15,000$ USDです。 シンプルなデザインであれば、金型費用を$5,000~$10,000節約できます。さらに、A380のような適切なアルミニウム合金は、10%コストまで削減することができます。

アルミダイカスト鋳造をより安価にし、利益を上げる方法があります。この設計の最適化という点では、より安価な合金、リサイクルアルミニウムなどが第一に挙げられます。アルミダイカストのコストを削減する方法については、こちらの記事をご覧ください。生産結果を改善するためにどこに焦点を当てるべきかを学びましょう。

金型設計の最適化によるダイカスト・コストの削減

金型設計の重要性

そのようだ、 ダイ・デザイン は重要な役割を担っている。そのため、設計は適切なサイズの部品を作り、滑らかな表面を含み、十分な強度を提供しなければなりません。これに加えて、効果的な金型設計は、1サイクルあたりの所要時間を短縮し、繰り返し使用することによっても影響を受けます。

部品品質への影響

金型の設計不良はさまざまな問題をもたらす。最初はどれも些細な問題で、やがてひび割れや反り、荒れなどの避けられない欠陥に変わっていく。

For example, a die that’s unable to endure temperatures between 400-700°C causes defects.

Therefore, you need a more precise die design if you’re going to take down this issue.

ダイカスト鋳造コスト 生産速度と金型寿命への影響

優れた設計の金型が生産全体に与える影響には、サイクルタイムの短縮や寿命の延長などがある。例えば、1部品あたり30秒から25秒にシフトすることができます。同様に、生産能力は20%増加します。その結果、コスト削減だけでなく、効率も向上します。

金型設計の技術的側面

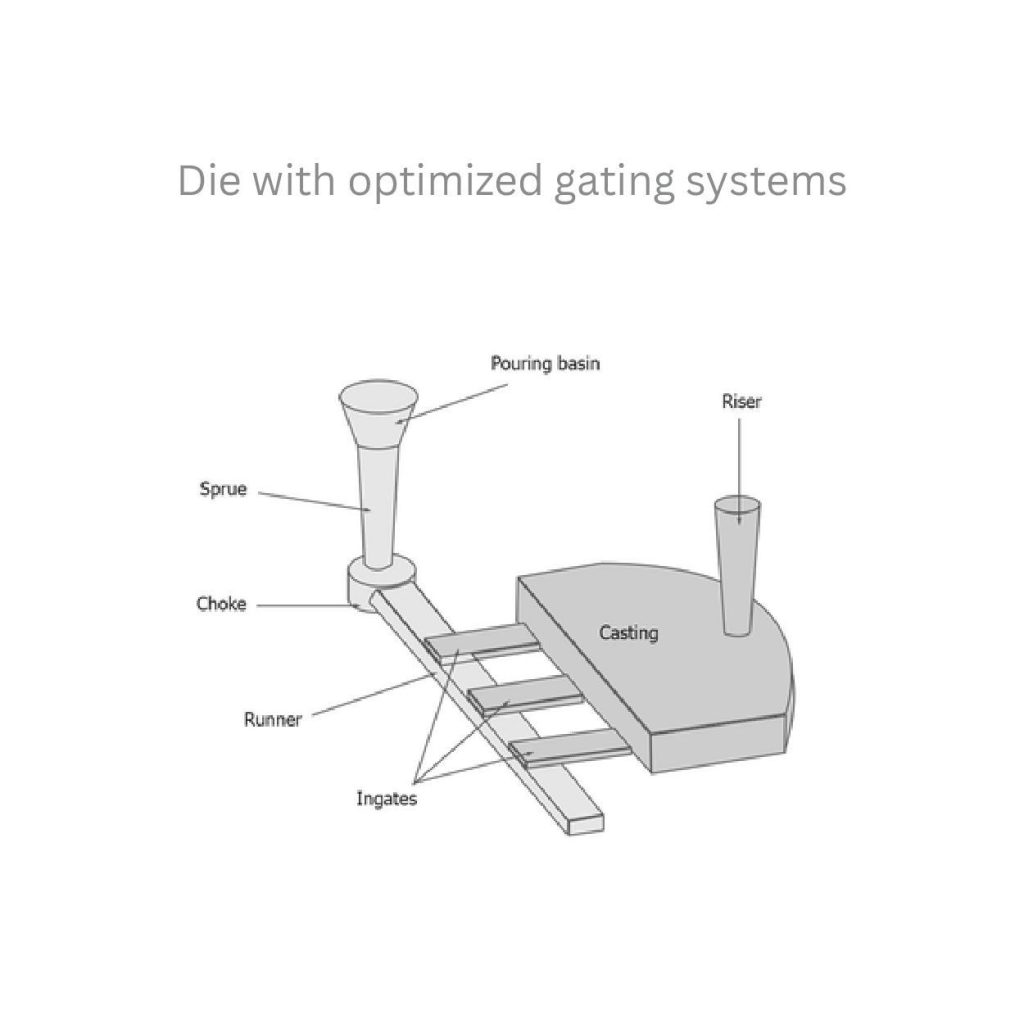

ゲートシステム:

ゲーティングシステムには他にも多くの部品が含まれる。例えば、スパー、チョーク、ランナー、インゲートなど。

溶けたアルミニウムを金型に流し込むには、次のような部品が重要になる:

- スプルーは幅10~15mm程度の基本的な溝である。

- チョークの幅は5~8mmで、金属がより速く流れるのを助ける。

- 幅8~12mmのランナーで、金属がダイの両側を覆うようにする。

- 幅3~6mmのインゲートは、特に金属を金型に誘導するのに適している。

換気システム:

ベントシステムは、冷却チャンネル、エジェクターピン、ドラフトアングル、パーティングラインを組み込んで機能する。その主な役割は、空気の巻き込みを防ぎ、欠陥を減らすことである。

- 冷却流路(直径6~10mm)は、金型温度を適切な温度に保つために十分な圧力を放出する。

- エジェクターピンは、最終パーツを押し出すために50~100mmごとに追加するのがよい。

- ドラフト角度は1~3°で、パーツを簡単に取り外すことができます。

- パーティングラインが完全にフィットしない場合、鋳物のエッジに残留物やバリが発生する。

熱伝導:

It’s important to maintain heat during casting. This is because uneven die cooling leads to shrinkage, cracks, and warping.

また、適切な冷却チャンネルはダイを適切な温度に保つため、この問題を解決することができる。

アルミダイカストのコスト削減のための金型設計の最適化

シンプルなパーティングライン、効率的な冷却チャンネル、金型部品の削減といった利点は、コスト削減のひとつとなりうる。

例えば、部品点数の少ないダイは約5000~10000個を節約でき、冷却システムはエネルギーを節約できる。

これに加えて、製造性を考慮した設計(DFM)は、容易な金型設計を生み出し、製造能力と使用性を向上させる。

シミュレーション・ソフトウェアの使用

MAGMAsoftやProCASTのようなソフトウェアによって、設計者は弱い部分や流動パターンを見つけることができる。製造前に収縮や亀裂などの問題の原因を予測することができます。例えば、金型設計にシミュレーションを統合することで、材料の無駄を10-15%まで削減し、より良い部品を作ることができます。

複雑さを最小限に抑え、無駄を省く

アンダーカットやコアなどの要素は、金型コストに影響します。この場合、アンダーカットを少なくし、シンプルなコアを追加することで、時間とコストを節約できます。また、バリやスクラップを防ぐために、テーパー・ランナーのようなゲーティング・システムを探しましょう。

これらの技術により、材料の無駄とサイクルタイムを最大12%まで大幅に削減することができる。

正しいアルミニウム合金の選択

アルミニウム合金の概要

軽量で強度が高く、耐食性に優れているため、メーカーは主にアルミニウム合金を使用している。その一般的な種類はA380、ADC12、AlSi9Cu3である。

それぞれの化学組成は同じではないので異なる。例えば、A380はAl-8.5%Si-3.5%Cu、ADC12はAl-10%Si-2.5%Cuで構成されている。

主要物件

上述したように、アルミニウム合金はいくつかの元素を添加することで製造される。

このため、これらの元素が特性(引張強さ、降伏強さ、延性)に影響する。例えば、A380合金の引張強さは~310MPaで、熱安定性は250℃です。

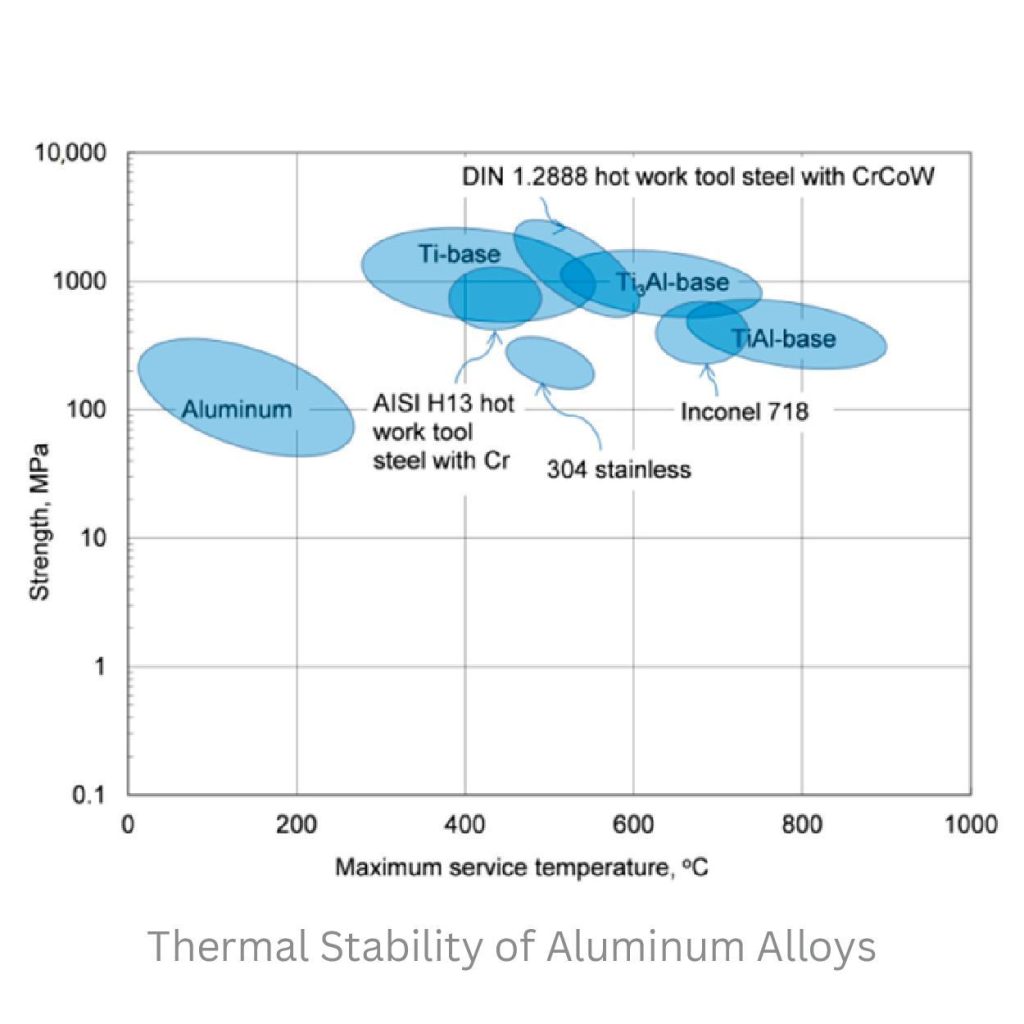

熱安定性に加えて、高温での合金の働きを示すパラメーターである。

例えば、画像はAl基とAlSi H13熱間合金の異なる側面を示しています。これらは400-600℃まで強度を維持し、高温部品に使用するのに適しています。

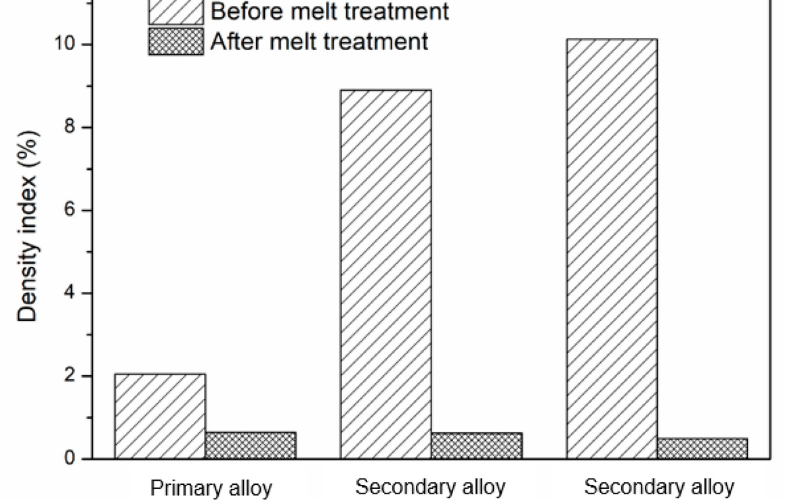

一次合金と二次合金の違い

一次合金と二次合金は、実際の出所によって区別することができる。一次合金は純粋な材料を含み、二次合金はリサイクル品を含むからです。

鉄やマンガンのような微量元素の存在は、その特性を変える可能性がある。例えば、鉄が多すぎる合金は延性が低くなる可能性がある。

合金選択がダイカストのコストに与える影響

材料費は地域やセットアップによって同じではない。だから価格は変動し続ける。例えば、A380はADC12よりもそれほど高価ではない。特にADC12は流動性がいい。しかし、その分、鋳造時の欠陥が少なくなる。

同様に、AlSi9Cu3を含む複雑な合金オプションは、工具の摩耗を引き起こし、加工コストを上昇させる可能性がある。

金型寿命に対する合金のコスト影響

AlSi H13熱間合金のように、熱安定性に優れた合金もある。これは、金型の摩耗につながらないためで、性能サイクルを増加させる。

適切な合金の選択は、非常にコスト削減をもたらします。こうすることで、部品の品質、金型寿命の延長、より良いレートでの容易な生産といった特定の特徴を得ることができます。

例えば、AlSi9Cu3合金は高強度に適しているが、同時に10%の機械加工コストを節約できる。

鋳造工程の効率化

ダイカスト・プロセスの概要

製品プロファイル部品を製造するために、メーカーは溶融アルミニウムを準備する。この材料は、射出成形金型内で高圧の力で押し出されます。

鋳造プロセスには、他の部品からの寄与も含まれる。例えば、金型、フィーダーチューブ、エジェクターピンなどである。

- 金型にはプロファイル形状が含まれる。

- フィーダー・チューブは、金属を供給する通路のようなものである。

- エジェクターピンは、金型から部品を安全に取り出すのに役立ちます。

ダイカストの方法

鋳造は、ホット・チャンバーとコールド・チャンバーの両方で行うことができる。両者の選択は金属の種類と融点にある。

ホットチャンバー・ダイカストは融点の高い合金を扱えないからだ。亜鉛のような融点の低い合金とは相性が良い。

しかし、高融点(アルミニウム)の場合は、コールドチャンバーが効果的に機能する。

ホットチャンバーは1サイクルにかかる時間が短く、コールドチャンバーは部品の強度を高める。

プロセス効率を改善する方法

温度管理の最適化:

金型の温度管理が必要なことは、すでに分かっている。そのため、ダイ・ヒーターや冷却システムが用意されています。また、リアルタイムの温度監視は、同様の特徴や一貫性を持つ部品を生産します。

サイクルタイムの短縮:

金型充填プロセスをスピードアップし、射出圧力を500~1500バール程度に維持する。冷却時間と取り出し工程を最適化し、1個あたり5~10秒短縮する。

オートメーションの導入

オートメーションは作業効率を高め、コストを削減する。ロボットは人間よりも速く、ミスが少ないからだ。ロボットは、金型への潤滑剤の塗布、部品の取り出し、検査工程などに使用できます。

予防的メンテナンス:

Regularly inspect each machine’s equipment and its supportive parts. Check for any breakdown and replacement needs. This maintenance support keeps the setups running.

だから、ダイカスト鋳造を向上させる重要な側面は、安価な生産に本当に役立つ。

材料の無駄を省く

廃棄物削減の重要性

材料の廃棄は、環境条件やコスト削減にとって良いことではない。例えば、アルミニウムの切り屑は、再利用されなければ深刻な害をもたらす。さらに、スクラップは再溶解や加工に多くのエネルギーを必要とする。その結果、生産コストは上昇する。

廃棄物を最小限に抑える方法

1. 金型設計の最適化

無駄を省くためには、ランナーとゲートシステムを最適化する必要がある。現時点では、より小さなランナーとゲートを選んでください。

例えば、ゲートのサイズを6mmから4mmにする。使用する材料が少なくなり、10%のスクラップを節約できる。

また、再利用のために余分な金属を回収してオーバーフローを最適化するオプションもある。

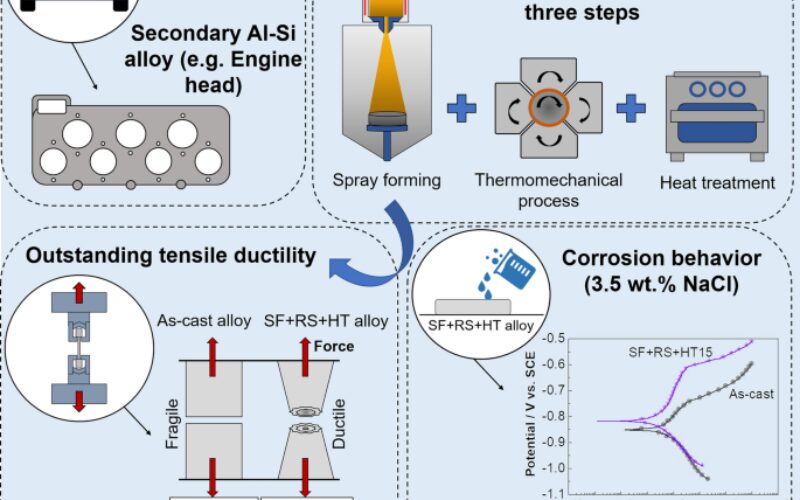

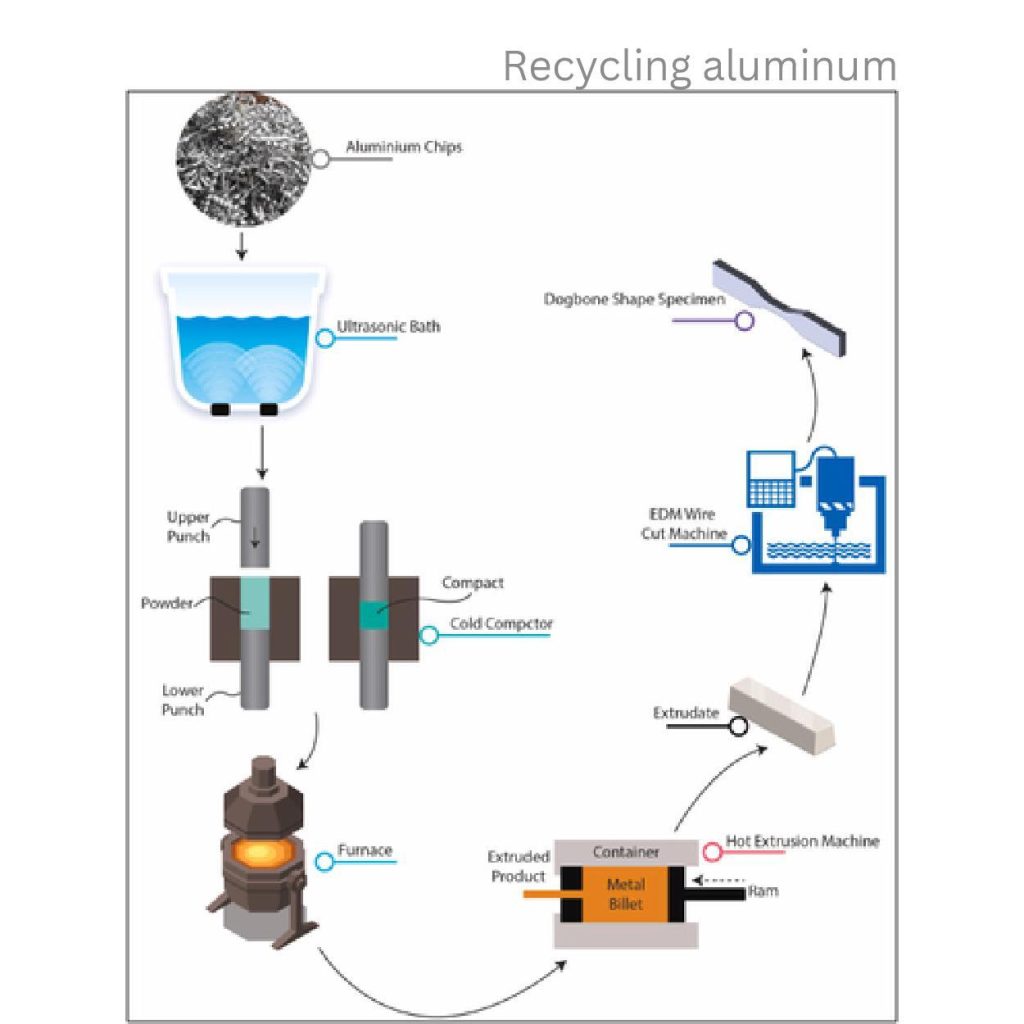

2. リサイクルプログラムの実施

この種のアルミチップ廃棄物は、熱間押出機を使って社内でリサイクルできる。一方、放電加工ワイヤーやコンパクト押出材のような複雑な廃棄物は、外部のリサイクル業者が必要です。

3. 過剰生産の削減:

需要予測とリーン生産の原則は、過剰在庫の解消に役立つ。彼らは実際の数量の材料を使用して部品を設計します。

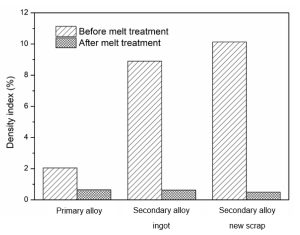

4. 適切なメルトの取り扱い:

超音波浴は、溶解前にアルミニウムの表面から酸化を除去するのに役立ちます。そのため、廃棄物が少なくなり、5-10%削減できます。

工程設計と金型設計による材料廃棄物の削減は、企業のコスト削減と環境保護に役立ちます。 これらの技術は持続可能性も促進する。例えば、アルミニウムのチップを再利用することで、年間$10,000を節約することができます。

代替製造方法の検討

代替製造方法の概要

どうやら、特定の特徴を持つ部品を作るために使われる技術はいくつかあるようだ。例えば、3Dプリント、機械加工、インベストメント鋳造、金属射出成形などだ。それぞれの方法には長所と短所がある。

ダイカストと比較した場合の利点と欠点

- 3Dプリント:難しい形状の部品を少量作るには最適だが、大量注文には時間がかかりすぎる。

- 機械加工:部品に精度を与え、正確なディテールを追加するが、材料の無駄が発生する。

- インベストメント鋳造:細部までシャープなパーツを作ることができるが、大量生産にはコストがかかる。

- 金属射出成形:小さなサイズの複雑な部品はこのプロセスで作ることができる。ただし、特定の合金を扱う。

アルミダイカストのコスト削減のための代替方法

- 材料の無駄を削減:3Dプリンティングは、ニアネットシェイプにすると効果的に機能します。最大で20-30%の廃棄物を削減できます。

- 金型費用の削減:3Dプリントは複雑な金型を必要としないため、セットアップコストを$10,000~$50,000削減できます。

- 設計の柔軟性の向上:3Dプリンティングは、最も困難な機能を備えた製品を作ることができます。そのため、他の部品を追加する必要がありません。

結論

について アルミダイキャスト コスト削減の解決策はさまざまな要素にある。金型設計、適切な合金、工程効率の改善、廃棄物の削減などである。

また、3Dプリンティングのような代替方法では、より多くのコストを削減することができます。これらのパラメータを適宜最適化することで、より低価格で効率的な生産が可能になります。実際の結果を見るには、私たちに連絡してください。

0コメント