接合部を確実で信頼性の高いものにするには、一般的に、タップ穴とネジ穴を使う2つの方法がある。これらの用語はしばしば変化して使用されるが、それらは異なるプロセスと結果を指す。エンジニア、機械工、製造業者にとって、ねじ穴とねじ穴の違いとそれぞれの用途を知ることは重要である。

この記事では、ねじ穴とねじ切り穴の定義、工程、用途について見ていく。技術的な側面、コスト面、性能の比較などにも踏み込み、さまざまな産業界のニーズに合った穴の種類を選ぶための完全なガイドを提供する。

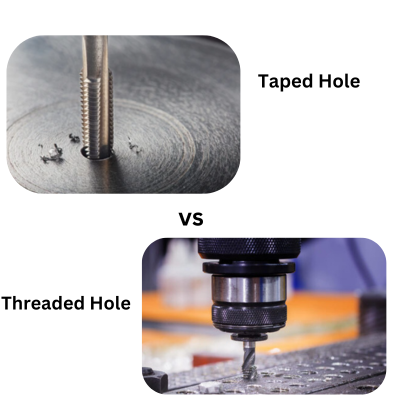

タップ穴とネジ穴の比較

タップ穴

タップ穴 は、あらかじめ開けられた穴に内ねじを切ることで、ねじ穴を形成するために使用される。これはタッピングと呼ばれ、ネジやボルトを金属やその他の材料にしっかりと固定する場合によく行われる。タップ穴は、強力で永久的なねじ山を提供できるため、自動車、航空宇宙、機械などの用途で広く使用されている。

タップ穴データ例

ネジ穴

一方、ねじ穴は、ねじ切り工具やねじ切りミルを使って形成する。ドリルで穴をあけてから加工するねじ穴とは異なります。ねじ穴を開けるには、部品に直接ねじ込む方法や、既存の穴に通す方法など、さまざまな方法がある。ねじ穴は、電子機器や消費財の高精度部品など、さまざまな部品に適応できるため、多くの用途に使われる。

ネジ穴データ例

タップ穴とネジ穴の違い

プロセスの違い

タップ穴とネジ穴の製造工程は大きく異なる:

-

タッピング・プロセス:タップ穴は、ドリルで穴を開け、タップでカットする。 内ネジ.タップの種類には、カッティングタップ、フォーミングタップ、テーパータップ、プラグタップなどがあり、さまざまな材料やねじサイズに適している。

-

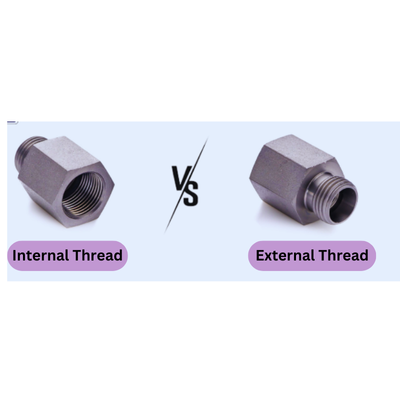

スレッディング・プロセス:ねじ切り工具または切削工具は、ねじ穴を形成するために使用される。ねじ切り加工は、必要に応じて内ねじと外ねじの両方に行うことができる。希望するねじ山の深さとピッチを得るには、数回の加工を必要とすることが多い。

構造の違い

タップ穴とネジ穴にも構造上の違いがある:

-

内ねじと外ねじ:通常、ねじ穴には内ねじが切ってあり、ねじ穴にも、適用する方法によって、外ねじと内ねじがある。

-

穴サイズとネジサイズ:穴のサイズは、タッピングとねじ切りの両方に対応するねじのサイズを選択する際に考慮することが重要です。これらの寸法は多くの場合、統一ねじ規格やメートルねじ規格のような工業ガイドラインによって規定されています。

-

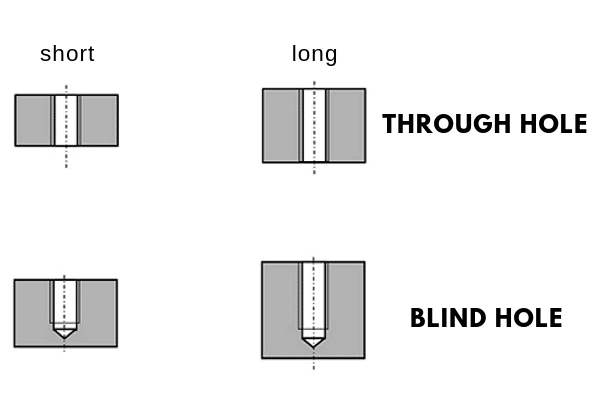

ブラインドホールとスルーホールタップ穴は貫通穴やブラインド穴として生き残るが、ネジ穴は貫通穴、ブラインド穴、クリアランス穴などさまざまな種類がある。

-

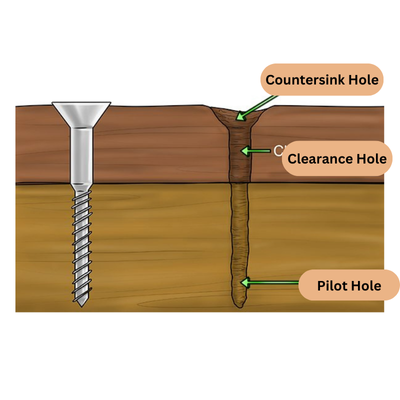

クリアランスホールとパイロットホールの定義:機械加工における逃げ穴は、ねじの直径より少し大きいので、組み立てるのが簡単です。一方、パイロットホールは小さく、タップやねじ切り工具をガイドして正確なねじ山を作る。

タップ穴とネジ穴の比較

性能とアプリケーションの比較

タップ穴とネジ穴の性能と用途は、いくつかの要因によって異なる:

-

材料:硬質金属、軟質金属、プラスチック、複合材料には、すべてタップ穴とネジ穴があります。しかし、穴の種類や具体的な工具の選択は、材料の硬さなどによって変わってきます。

-

スピードと効率:ねじ切り加工は一般的に、特に大量の部品を加工する場合、タッピング加工よりも速く、簡単である。それでも、ねじ切りの方が汎用性が高く、精度も高いため、高精度の用途に適しています。

-

生産量とバッチ生産:について 大量生産 ネジ穴は、自動化された機械やネジ切り工具を利用できるため、より安価である。ねじ穴は、通常、製造がより単純であるが、より多くの手作業と時間を必要とする可能性がある。

コストと経済的要因

ネジ穴とタップ穴を使い分けることによるコストへの影響は大きい:

-

セットアップとツールの初期費用: タッピング工具は通常、特殊な設備が必要なねじ切り工具やねじ切りフライスよりも安価で、準備も簡単だ。

-

1台あたりの価格: 通常、ねじ穴の単価は、特に小規模生産では、ねじ穴の単価よりも低い。しかし、大規模生産になると、ねじ切りの自動化能力はコスト削減に役立ちます。

-

メンテナンスと工具の寿命タッピング工具は消耗が早く、特に硬い材料で使用する場合は消耗が激しい。一方、高価なねじ切り工具は通常、工具寿命が長く、再研磨や交換が容易である。

品質と信頼性

タップ穴とネジ穴の品質と信頼性は、非常に重要な考慮事項である:

-

強度と耐久性: 一般に、ねじ穴は、特に外ねじを使用する場合、ねじ穴よりも強度と耐荷重が高い。

-

精度と正確さ: より良いものを確保する 精度 ねじ切り加工は、特に高速タッピングセンターや、厳しい公差が要求されるCNC機械に適しています。

-

潜在的な問題 ねじ穴は、金属の削りカスやねじ山の摩耗に悩まされる傾向があり、ねじ山自体の耐久性に影響を及ぼす可能性がある。

タッピングとスレッディングの技術的側面

タッピング・プロセスの詳細

タップ穴の作成には、いくつかの重要なステップと考慮事項があります:

-

パイロットホールの穴あけと準備: この穴は、最終的なねじの直径よりも小さい。タップホルダーは、タップをガイドしながら正確なねじ山を作るのに役立つ。

-

タッピングツールとその使用法: さまざまな材料や穴の要件にねじ山を作るには、テーパータップ、プラグタップのような様々なタイプのタップ、 底栓 などを採用することができる。

-

高速タッピングセンタとその利点: 高速タッピングセンターは、より高い精度で大量のタップ穴を素早く生産することができます。

スレッディング・プロセスの詳細

ねじ切り工程では、ドリルで開けた穴の中や部品に直接ねじ山を作る:

-

ドリルで開けた穴の中にねじを作る: ドリルで開けた穴の内側にねじを切るには、精密な制御と、専用のねじ切り工具またはねじ切りミルの使用が必要である。そのため、希望するねじの深さを達成するために、数回の加工が必要になることがある。

-

スレッドミルとカッティングタップの比較: スレッドミルは、工具を交換することなく様々なサイズやピッチに対応できるため、特にCNCマシンでは切削タップよりも柔軟性と精度が高い。

-

CNCマシンにおけるねじ切りおよびタッピング: CNCマシンでは、ねじ切りやタッピングの工程が自動化されているため、高い精度と精度が達成される。

ドリルとタップのサイズ表

タップ・ドリル寸法表は、機械工やエンジニアにとって重要なツールです。この表は、下穴がタップ加工に適したサイズであることを確認し、ネジ山の剥がれや不完全なネジ山などの問題を防止します。

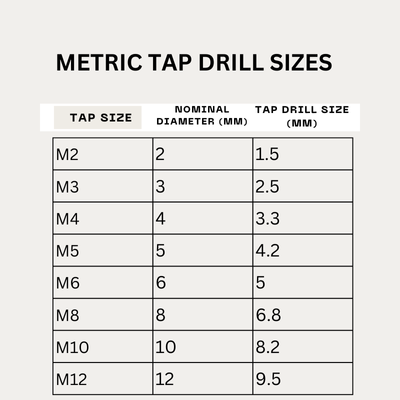

メートルタップドリルサイズ

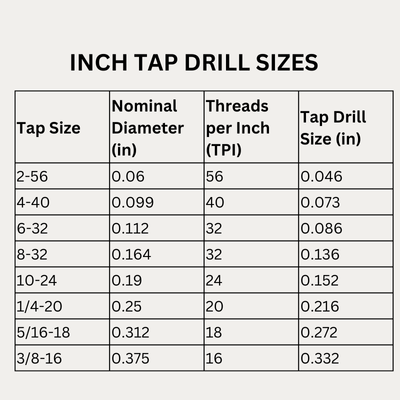

インチタップドリルサイズ

ドリルまたはタップ穴の相互代替案

内部スレッドを作成するその他の方法は以下の通り:

-

ヘリカルインサート:ヘリカルインサートを使用することで、軟質材料や損傷した材料に強力なねじ立てを行うことができ、また、磨耗した場合は交換することができる。

-

スレッドローリング:この方法では、材料を変形させることによって糸を作るため、強度が増し、疲労に強くなる。

金属に穴をあけるには?

金属にタッピングで穴をあける際の手順である:

-

パイロットホールを開ける: ドリルとタップのサイズ表から、適切なサイズのドリルを選択する。

-

タップに注油する: 摩擦と工具の摩耗を最小限に抑えるように、切削油を塗布する。

-

タップの位置合わせ:ねじの交差を避けるため、タップと穴の位置が合っていることを確認する。

-

タップを回す:タップレンチを使い、タップを回すことができるようにする。

-

チップを片付ける: ときどきタップを緩めて金属片を取り除き、バインディングを防ぐ。

完璧なねじ穴を作るためのヒント

-

正しいツールを使う:材料とねじサイズに応じて、適切なタップとねじ切り工具を使用する。

-

適切なアライメントの維持:タップやねじ切り工具と穴の位置合わせを完璧に行う必要がある。

-

切削速度の制御:適切な切削速度を使用することで、過熱や工具の摩耗を防ぐことができます。

-

スレッドの品質チェック:ネジ山に欠陥がないかチェックし、必要な仕様を満たしていることを確認する。

適合ネジ穴径

ねじ穴の適切な直径を決定する際には、以下の要素を考慮する必要がある。

-

素材の種類 材質が異なれば、必要なネジのサイズやピッチも異なる。

-

負荷要件: に予想される負荷 糸 は、ネジのサイズと深さに影響する。

-

業界標準: 業界標準に適合しているため、ねじやボルトとの互換性が保証されている。

コストと製造

タップ穴やネジ穴を選択することによる経済効果がある:

-

費用対効果: 小規模生産では、通常、ねじ穴の方がコスト効率が高いが、大規模生産や自動化生産では、ねじ穴を使用した方が有利である。

-

製造上の配慮: その中には、金型費用、材料の無駄、生産速度などが含まれる。

-

長期的なコスト:メンテナンス、ツールの交換、生産工程でのダウンタイムが含まれる。

タップ穴とネジ穴の長所と短所

タップ穴の利点

-

シンプルさと作りやすさ:簡単に作ることができ、専門的な設備もあまり必要としない。

-

小規模生産における費用対効果:タップ穴は、初期費用と工具への投資が少ないため、小規模生産において費用対効果が高い。

ネジ穴の利点

-

汎用性と適応性:ネジ穴は、幅広い用途やさまざまな種類の材料に使用できます。

-

より高い強度と耐荷重性:特に外ねじ穴は特に強い。

タップ穴の欠点

-

サイズと素材の制限: すべてのねじサイズや材質がタップ穴に適しているわけではありません。

-

消耗の早い工具: タッピングツールは、特に硬い表面で作業する場合、早く摩耗することがある。

ネジ穴の欠点

-

より複雑なプロセスと設備が必要: ネジ穴には専用のネジ切り工具と設備が必要です。

-

初期設定費用が高い: ねじ切り工具や設備のコストは、特に自動化生産では高くなる可能性がある。

結論

機械加工 製造業にとって、タップ穴とネジ穴はなくてはならないものである。この2種類の穴には、それぞれ異なる利点と用途がある。これらの違いを理解するためには、関連する工程、そのコスト、その結果としての性能について検討する必要がある。

0コメント