この記事では、ダイカスト設計の最適化における主な考慮事項について説明します。正しい抜き勾配、肉厚、冷却水路の配置など、どのように注意深く設計すればよいかを学びましょう。

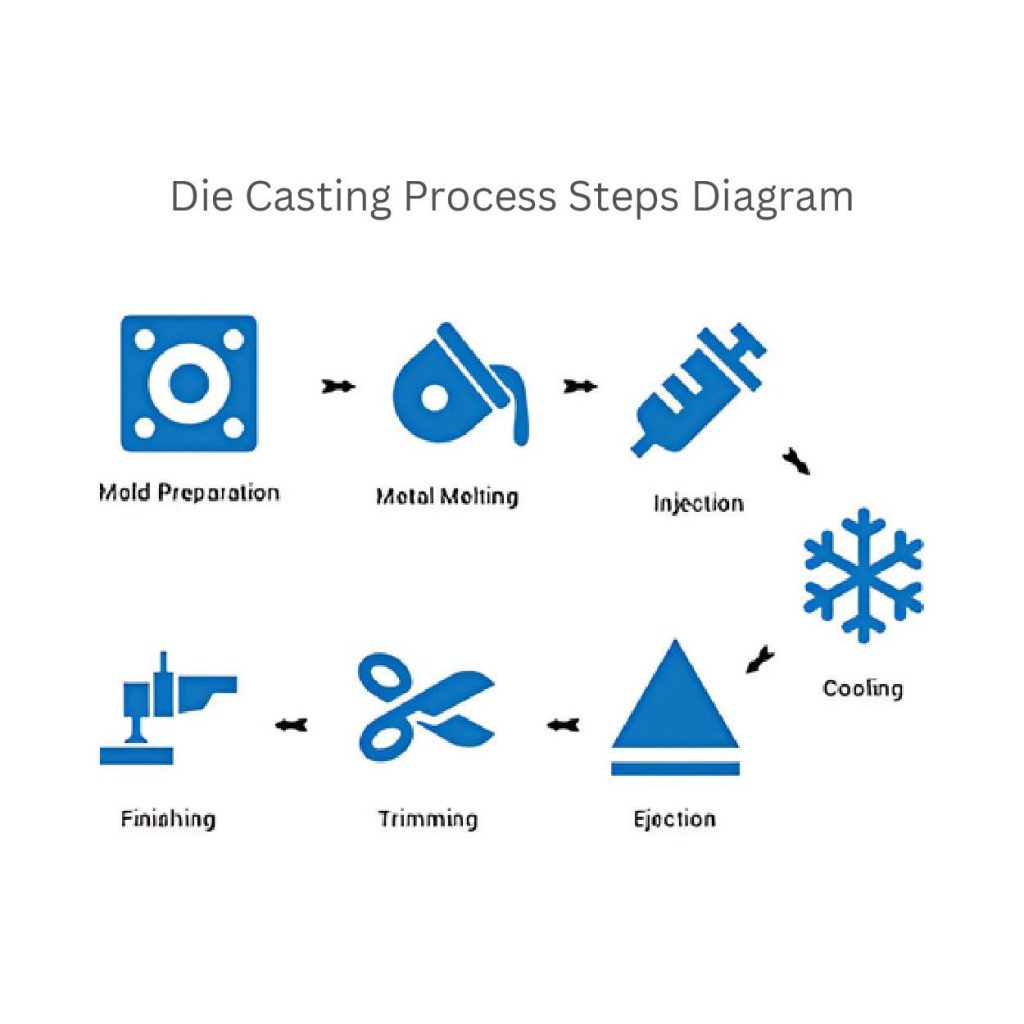

ダイカストの4つの工程

1.溶解と合金化

ダイカストの最初のステップは、金属を溶かすことです。メーカーはアルミニウムを660℃、亜鉛を420℃で溶かします。

オーバーヒートを防ぐため、金属を融点ぎりぎりの温度(50~100℃)に保つのだ。

さらに、部品の強度を高めるために他の合金元素を加える。マグネシウム(1-4%)や銅(0.5-3%)などである。

2.インジェクション

メーカーは溶けた金属パレットを金型に流し込む。通常10,000~20,000psi(ポンド毎平方インチ)の高圧をかける。

しかし、射出速度は毎秒1~10メートル前後で変動する。また、ディテールのレベルや金型のサイズによっても異なります。

これらのパラメーターに注目することで、金型への充填が可能になります。適切な流れは、気泡のような欠陥を排除するからです。

3.凝固と冷却:

金型に溶融金属を充填した後、冷却固化させる。特に、材料や金型設計に応じて冷却速度を設定する。通常、毎秒50℃から150℃の範囲である。

しかし、冷却を早めることで、結晶粒径を小さくし、強度を高めることができる。同時に、過度の冷却は延性を低下させる。そのため、温度管理は重要で、150℃~250℃にする必要があります。そうすることで、均一な冷却が得られ、反りや亀裂を防ぐことができます。

4.退場

部品が固化すると、製造業者は金型から取り出す。成形品に損傷を与えることなく、力強く押し出すエジェクターピンを使用する。この力は通常、部品の大きさに応じて500~5,000kgの間である。

さらにメーカーは、変形や表面損傷を避けるために、この力を注意深く制御している。また、射出時の金型温度も監視しています。そのため、部品が維持された熱(ほとんどの金属で~100℃以上)を超えず、固着や曲がりを避けることができます。

ダイカスト設計最適化ルール

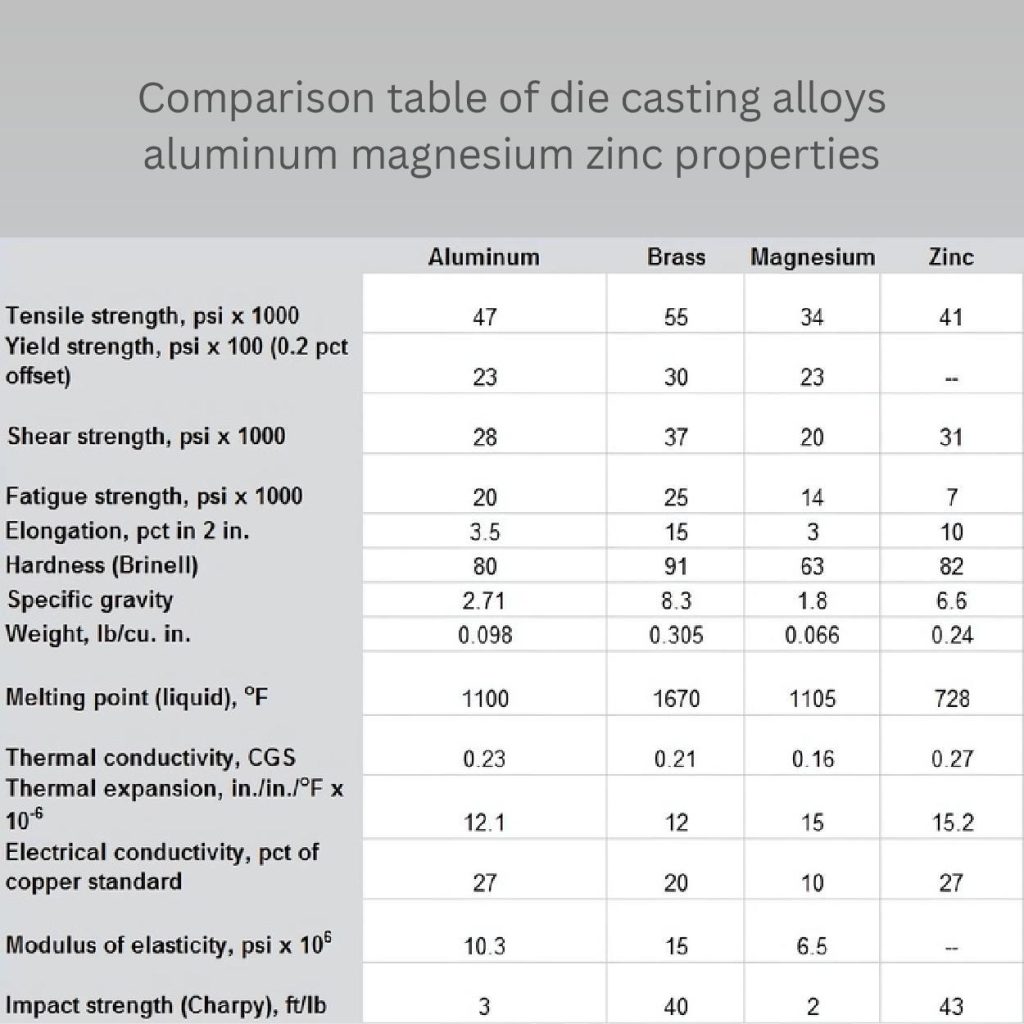

材料の選択と特性:

ダイカスト技術には、さまざまな合金を使用することができます。それぞれの金属は、強度、融点、構造的結合などの特定の特性を持っています。そのため、プロジェクトのニーズに合わせる必要があります。

ここでは、ダイカスト鋳造で最も一般的な金属とその比較について述べた。 テーブル.

幾何学的デザインのルール:

1.肉厚のばらつき:

メーカーはユニフォームを追加 デザインの肉厚 欠陥を防ぐ。例えば、反りや冷却ムラなどだ。ほとんどのアルミニウム部品には2~4mmの厚みを使用し、亜鉛の場合は1~3mmが最適です。

厚みの急激な変化は避けることが重要である。応力集中を減らすために、半径1~3mmの緩やかなテーパーやフィレットを使用してください。

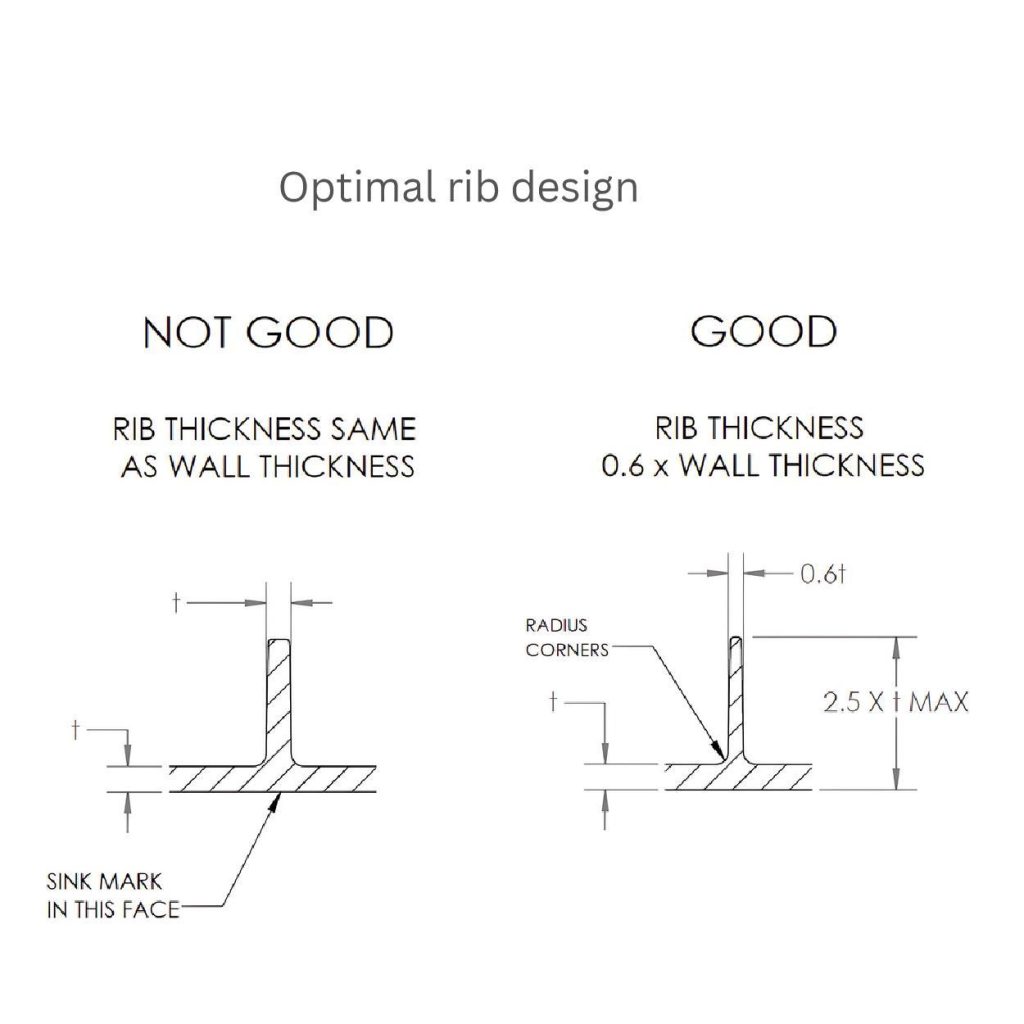

2.リブとスティフニング

リブによって部分的に放熱性と強度を向上させ、肉厚の必要性を減らすことができる。リブの厚さは、隣接する肉厚の0.6倍程度に保つ。こうすることで、ヒケを防ぎながら十分な強度を確保することができます。

さらに、リブの高さは肉厚の2.5倍を超えないこと。こうすることで、しっかりとした土台を維持し、歪みを避けることができます。さらに、リブには適切なスペース(少なくともリブ厚の2~3倍)を加えます。このスペースによって金属がスムーズに流れ、冷却が効果的になります。

3.アンダーカットと抜き勾配

アンダーカットは排出工程を複雑にするので、可能な限り最小限に抑えること。それが避けられない場合は、スライドやリフターを使用することができます。

同様に、正しい抜き勾配は射出作業をスムーズにし、部品を損傷から守ります。内面には1~3°、外面には2~5°の抜き勾配をつけることができます。

ダイカスト部品の応力解析

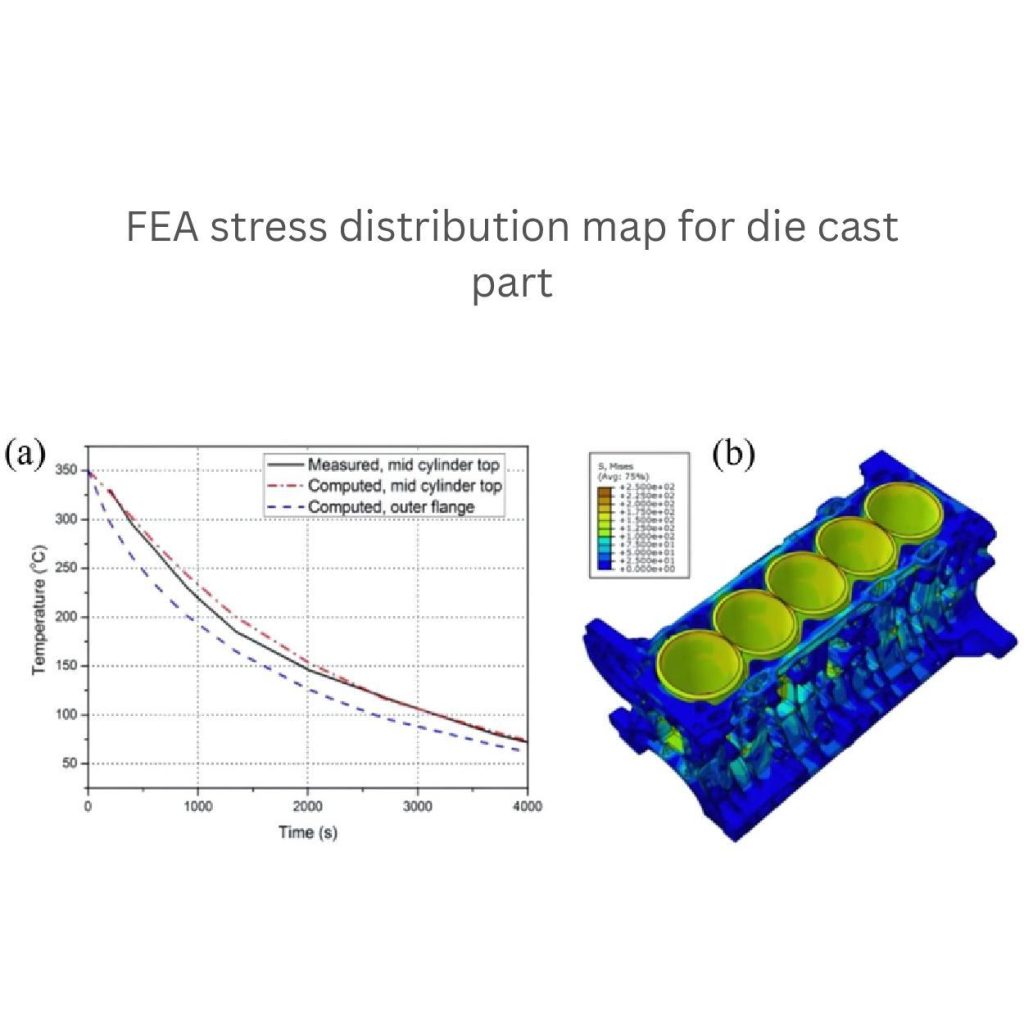

1.有限要素解析(FEA)

製造業者は、部品の応力、変形、欠陥部分を予測するために様々なツールを使用しており、有限要素解析(FEA)が有効である。これらのツールは強力で、生産前にリアルタイムでエラーを見つけるのに役立ちます。

まず部品を小さく分割し、それから深く分析を始める。力、圧力、温度が部品にどのような影響を与えるかを調べます。FEAでは、要素サイズを1~5mmとし、十分なメッシュサイズを確保する方がよい。これは部品の複雑さにも基づいています。

FEAツールは、射出圧力や冷却時の熱応力に対応できる正確な設計を行うのに役立ちます。

2.疲労・破壊解析

メーカーは、成形された部品をいくつかの疲労試験や破壊試験に通します。そうすることで、部品が長持ちし、繰り返し荷重や外部応力に対応できることを確認するのです。

さらに、この部品は繰り返し荷重に対抗できる設計を含むべきである。用途にもよるが、少なくとも100万サイクルは故障せずに耐えなければならない。

いくつかの合金の中でも、疲労強度の高いアルミニウム(90~100MPa)や亜鉛(55~70MPa)が一般的に使用されています。設計時に応力集中を抑制すれば、さらに耐疲労性を向上させることができる。また、鋭利なエッジにはフィレット(半径1~3mm)を入れるとよい。

熱管理と冷却システム

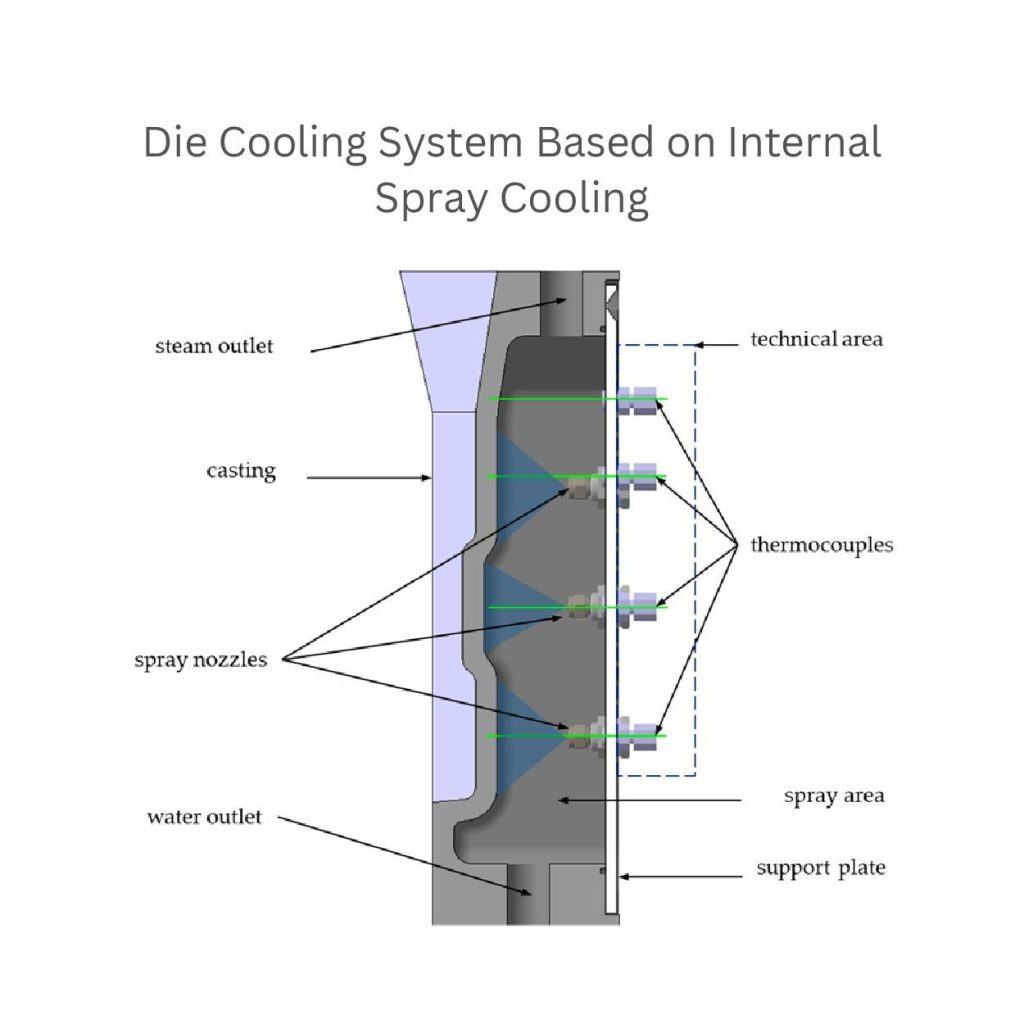

1.冷却水路の設計

金型表面近く、通常は10~15mm以内に冷却流路を配置する。こうすることで、冷却時間を短縮し、熱伝達を最大化することができます。これらの最適化により、均一な放熱が保証され、鋳造中の反りや収縮のリスクを回避できます。

さらに、冷却流路の直径を8~12mm程度に設定することができる。この測定により、圧力低下を引き起こすことなく、冷却流に一貫性が生まれます。また、冷却液(オイルまたは水)の流量を毎分4~8リットルに保つようにします。そうすれば、効果的な冷却が得られ、ホットスポットを避けることができます。

2.温度管理

設計に正確な温度制御を加えましょう。適切な温度は安定した冷却を可能にし、部品の熱応力を減少させます。また、ダイ内にセンサーを組み込みます。例えば、熱電対などです。

これらのセンサーは、メーカーが温度をモニターするのに役立つ。アルミニウムの場合は150℃から250℃程度、亜鉛合金の場合は100℃から200℃程度が望ましい。

金型温度を均一にすることで、均一な冷却を実現し、亀裂や歪みを防ぎます。さらに、自動冷却システムを組み込むことで、フローが調整されます。これにより、高品質の鋳造部品を生産することができます。

シミュレーションと分析ツールの重要性

1.数値流体力学(CFD)

設計者は、数値流体力学(CFD)を使って、設計がどの程度うまく機能するかをチェックする。このツールは、ダイキャビティ内の金属の流れの解析に役立ちます。また、空気の巻き込み、不均一な充填、乱流などの不良箇所を見つけることもできます。

さらに、流速は30~50m/sであるべきだと分析している。これにより、金型への充填が改善され、欠陥が減少する。

また、熱伝達領域に焦点を当てるために、冷却パターンも研究している。不完全な充填や収縮を避けるため、この速度は50℃/秒程度でなければならない。

CFDはさらに、ゲートシステムやランナー設計の改良にも対応している。最適なメタルフローを確保し、ボイドのリスクを最小限に抑えます。

2.実験計画法(DOE)

実験計画法(DOE)は、設計の性能とパラメータを体系的にチェックできるツールである。最小限のプロトタイプで最適なソリューションを見つけるのに役立ちます。

各設計の主要パラメータは異なる。例えば、冷却速度、射出力、金型温度などである。DOeによる研究は、それらが部品の品質にどのように影響するかを示している。

さらに、DOEを使用することで、メーカーは肉厚、リブ寸法、抜き勾配を調整することができます。このツールは、高価な試行錯誤の必要性を最小限に抑えるのに役立ちます。

ダイカスト設計のヒント

パーティングラインとパーティング面のデザイン

適切なパーティングラインは、部品除去時の損傷を防ぎます。パーティングラインは、リブや深い空洞のような壊れやすい、または重要な特徴から5~10 mm離して配置することをお勧めします。

また、平らでストレスの少ない場所でも、ポジション・パーティング・ラインを使うことができる。例えば、部品の中央部や底部です。 これにより、最小限の力(500~5,000kg)でスムーズに部品を取り外すことができます。

パーティングラインの追加を最小限に抑えることで、設計の複雑さを軽減し、製造効率を向上させることができます。

ドラフト角度とテーパー設計

さまざまな素材に関するガイドライン:

ダイカストメーカー 鋳造される材料に応じて、設計上の抜き勾配を設定します。これらは様々な種類があり、プロジェクトの要件によって異なります。例えば、アルミニウムの場合は1~3度、亜鉛の場合はやや小さい範囲(0.5~1度)がよいでしょう。

射出力への影響:

ドラフト角度のメカニズムは、設計能力に影響を与える可能性がある。2°のような直角または中程度の角度を加えることで、摩擦、排出力、損傷のリスクを低減します。パーツの取り外しが容易になり、表面の欠陥や歪みを防ぎます。

フィレットとラジアスのデザイン

1. 応力集中

デザインに鋭利な角をつけるのは避けてください。応力集中が生じます。それが亀裂や故障の原因となります。その代わりに、丸みを帯びたエッジやフィレットを使用してください。これらの角は、溶融の流れを良くし、応力を均等に分散させます。その結果、耐久性のある部品が得られ、破損の可能性が低くなります。

2. 推奨半径

メーカーは部品サイズに比例した半径を加える。通常、小さな部品には最小半径(0.5mm)を加え、スムーズな移行と機械的強度の向上を図っている。

より重要な部分については、半径1~3mmが効果的である。応力点を効果的に減少させることができる。

リブとボスのデザイン

リブ寸法の最適化:

リブの寸法は薄く、肉厚の50%を保つように最適化する。適切な間隔も必要で、リブ厚の2~3倍が望ましい。この工程はメタルフローをスムーズにし、冷却時間を短縮します。

ひび割れを防ぐ:

メーカーは、リブ・ベースに最小半径0.5mmの滑らかな移行部があることを保証している。これは、応力をより均等に分散させるのに役立つ。また、荷重下での亀裂を減らすため、鋭利な切り替えは避けている。

穴とポケットのデザイン

1. 射出に関する考察

コアの引き抜きとエジェクターピンに十分なクリアランス(通常0.1~0.3mm)を設けることで、スティッキングを避けることができます。

2. シンク跡を防ぐ

メーカーは穴の深さを均一に保ち、肉厚の2~3倍を超えないようにしている。また、過剰な肉厚のばらつきを抑え、表面欠陥を最小限に抑える。また、ヒケを防ぐため、各穴の間隔は5mmとする。

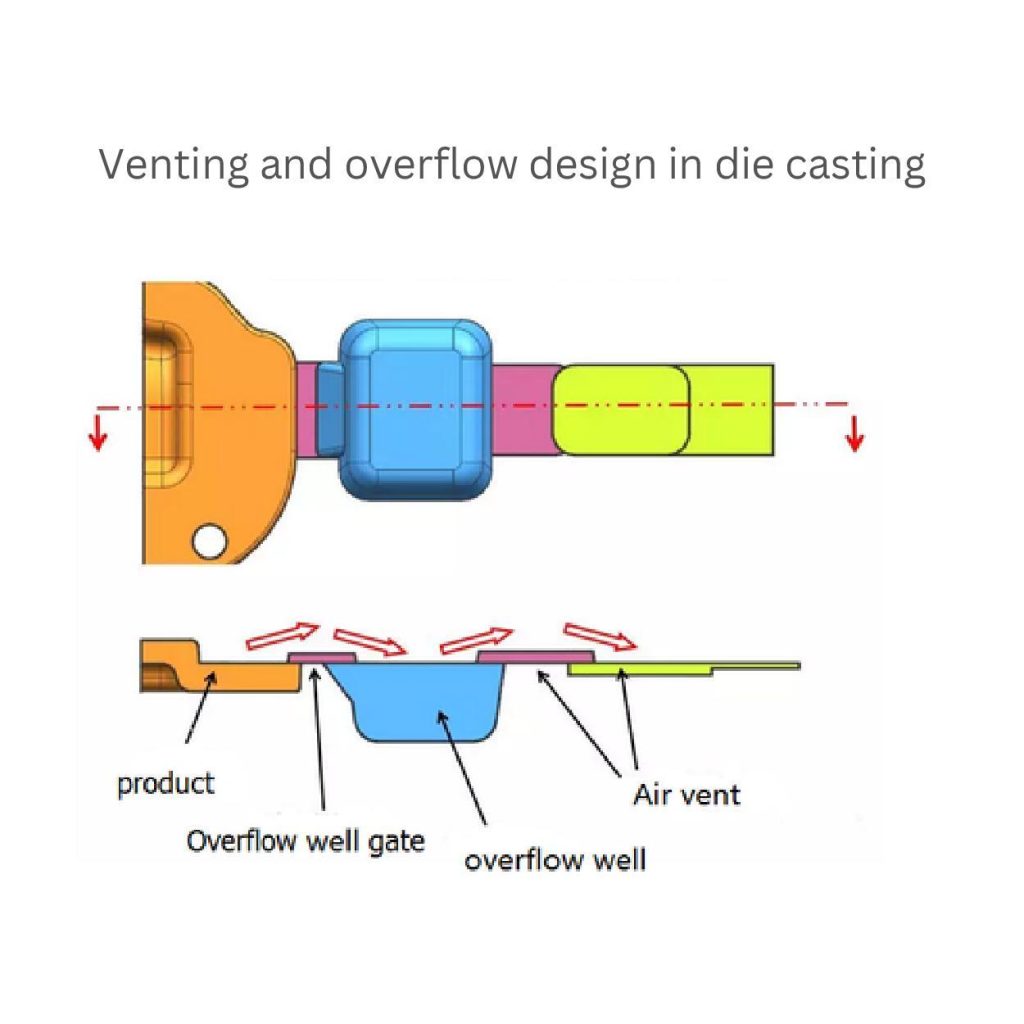

通気とオーバーフローの設計

ガス抜きの目的:

ベントは、鋳造時に閉じ込められた空気(キャビティ容積の約2~5%)を逃がすのに役立ちます。エアポケットを防ぎ、均一な充填を実現します。

オーバーフロー設計:

オーバーフロー流路は、鋳造工程で余分なメタル(全充填量の約5~10%)を回収します。充填ムラによる部品内部の空洞(ボイド)の発生を防ぎます。

ダイカスト設計最適化の実例

自動車

メーカーは、エンジンブロックの重量を最大15-20%増加させることを選択する。この軽量化により、燃費が10%程度向上し、放熱性が向上することで性能が向上し、エンジン負荷が軽減される。

航空宇宙

航空機着陸装置の最適化技術により、耐疲労性を約50%向上させることができる。また、強度は30%、重量は25 %向上します。

消費者製品

メーカーは、スマートフォンの筐体を0.5~1mmまで薄くし、耐久性を高めることができる。スマートフォンの筐体は、構造的な完全性を維持し、なめらかで人目を引くレイアウトになっています。

利益の定量化:

最適化プロセスにより、製造全体の部品重量が削減されます(15%のコスト削減)。より良いパフォーマンスを提供し、鋳造中の実際の利益を描写します。

結論

ダイカスト設計の最適化は、理想的な設計を可能にする有益な技術です。これにより、部品の有効性が向上し、正確な部品を製造できるようになり、製造コストを削減できます。

この最適化に含まれるパラメータは、鋳造プロセスに関する冷却チャネル、リブ、フィレット、制御された金型温度などである。しかし、それぞれの側面は様々であり、プロジェクトのニーズに応じて決定することができます。

0コメント