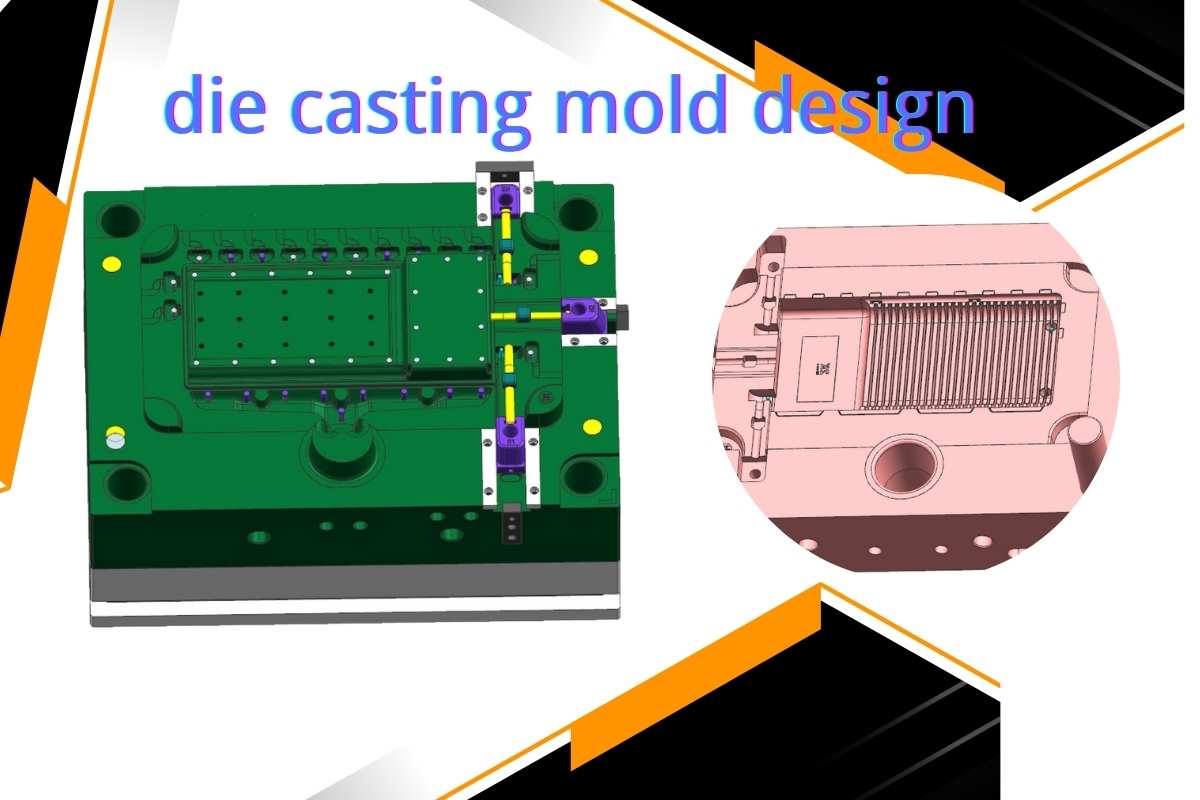

ダイカスト金型設計ガイドライン

ダイカストは、特に大量生産要件のために、様々な産業で金属部品を製造するために使用される製造プロセスですが、ダイカスト部品を作るために、1つの重要なコストは、ダイカスト金型を作ることである、または我々は金型をダイカストと呼び、ダイカスト金型のコストは、通常、非常に高い、特に高圧ダイカスト金型、アルミニウムダイカスト金型、マグネシウムダイカスト金型、亜鉛ダイカスト金型、銅ダイカスト金型などダイカスト金型です。

ダイカスト金型は、10万個以上のダイカスト部品を生産することができる正確なツールであり、ダイカスト金型の寿命に影響を与える最も重要な要因は、鋼と金型設計であり、今日、我々はここでダイカスト金型の設計指針について説明します、あなたはダイカスト金型の鋼についての詳細をお知りになりたい場合は、に移動してください。 ダイカスト金型 のページで詳細をご覧ください。

ダイカスト金型メーカー内で同じように考えることができ、すべての用途に適したレイアウト寸法を使用できるようにするために、私たちは以下を作成しました。 ダイカスト金型設計ガイドライン.設計レイアウトと寸法は、ダイカスト金型の寿命を延ばすための重要な要素です。これらのガイドラインは、金型設計の際にダイカスト金型設計者のベースとなるだけでなく、計算エンジニアによって使用されます。

1.インジェクションゲートと全体のレイアウト。

- 一般的に、射出ゲートは部品の最も長い辺に沿って配置され、射出ゲートシリンダーはその辺に最も近い距離に配置される(通常、ランナーはバナナのようにキャビティを回り込むことはない)。

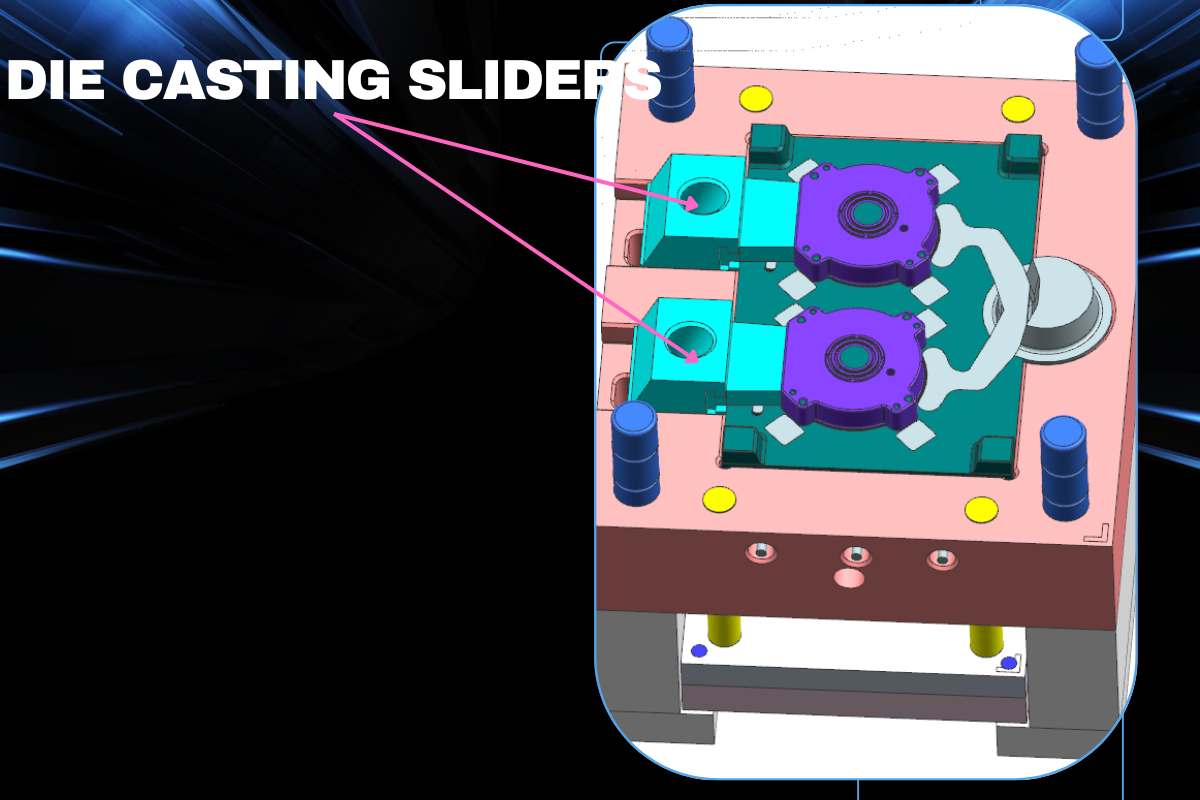

- スライダーが使用されている場合、または他の要因が射出ゲートやランナーの配置に影響を与える可能性がある場合は、それぞれのケースでどのようなことを推奨しているか顧客に尋ねてください。解決策に合意する 以前 ダイカスト金型の設計を開始します。そうすれば、一般的なレイアウトはほとんどすべての金型に適するようになります。

2.キャビティ・エッジとインサート・エッジ間の距離。

- スライダーが大きいダイカスト金型や「深い」部品を除く通常の場合は、距離60~80mmを使用します。上限は「大きい」部品に使用し、下限は小さい部品に使用します。

- 大きなスライダーを持つダイカスト金型では、特にスライダー側から左右の2つの側面に関係する場合、その距離は最大90~100mmになる。

- 本当に深い部品の場合、距離は100mmより大きくなることがありますが、その場合はダイカスト金型の設計を始める前にお客様にアドバイスを求める必要があります。

- 本当に小さな部品には、最短距離50mmが使われる。

- 射出シリンダーに向かう側の距離は他の側と同じだが、それに10~15mmほどプラスする。

3.キャビティ間の距離。

- 一般的には60~80mmの距離が使われることが多い。

- 本当に小さな部品には、最小45~50mmの距離が使われる。

- 本当に深いパーツの場合、一般的に80mm以上の距離が必要ですが、その場合はお客様にアドバイスを求めるか、私たちの提案を提供する必要があります。

- ランナーがキャビティとキャビティの間にある場合、距離はランナーがない場合の距離より30~40mm長くなる。

4.インサートの端と金型ベースの端の間の距離。

- 一般的に(通常の場合)、射出成形で使われるのと同じ距離を使うのが目安です(大きなスライダーを必要としない部品であれば)。これには、大きな部品、深い部品、小さなスライダーを必要とする部品が含まれます。つまり、ほとんどのダイカスト金型では60~90mmの距離でOKです。

- 大きな油圧スライダーを使用するダイカスト金型では、通常の距離に加えて50~200mmほど長くする必要があります(射出成形の場合よりも長くなります)。しかし、そのような場合は、顧客に助言を求めるか、当社の設計案を提供し、顧客の承認を得る必要があります。また、大きなスライダーを金型の右側または左側だけに使用する場合、ダイカスト金型はどの程度非対称にできるのかという疑問もあります。

5.A/Bプレートとインサートの厚さ。

- インサートとA/Bプレートの厚さは、主に投影面積によって制御されます。ダイカスト金型を設計する際には、経験則として下表の厚みを使用します。投影面積の単位はcmです。2.大きな投影面積や深いダイカスト金型については、顧客にアドバイスを求めるか、顧客が選択するためのいくつかの提案を提供することをお勧めします。

|

投影面積(cm)2) |

インサートエッジとA/Bプレート裏面間の厚さ |

キャビティ・エッジとインサート・エッジ裏面間の厚さ |

||

|

Aプレート |

Bプレート |

インサートA |

インサートB |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

ダイカスト金型設計チェックリスト

以下はダイカスト金型設計チェックリストで、すべてのダイカスト金型について、製造前に以下の項目を一つずつチェックします:

鋳造図面:

- 製品の収縮:金型設計に収縮率が追加されていることを確認してください。

- 製品の比率が1:1であるかどうかを確認し、顧客の2D図面の全体サイズと照合する。

- ドラフトアングルが正しく追加されているか確認する。

- 顧客の2D製品図面に従って3D公差をチェックし、調整する(公差が厳しい場合)

- 図面を読み、顧客の2D図面の情報プロンプトを確認する。

- 鋳造部品の図面が最新版であることを再確認する。

- Radiusがすべての位置に追加でき、サイズが2D鋳造図に示されている通りである必要があります。

金型ベース:

- モールドベースを手動で修正する必要がある場合、それがLKM規格に準拠しているかどうか(それらが逆ダイカスト金型である場合、前面または背面の金型にバネ板がある場合、および押し板があるモールドベースなどには特に注意する必要があります)。

- 金型ベースガイドシステムは、顧客の要件に応じて設計されていることを確認してください。要件がない場合、我々はLKMガイドシステムに従うことができます。

- 金型ベースのガイドピラーのサイズは、特に大型ダイカスト金型の場合、40~50MMを超えないようにする。

- モールドベースのガイドピラーの長さは、Bプレートの高さより20~30mmだけ長くすることができます(Bプレートを20~30mm通過)。

- 金型ベースの四角い支持棒は四方にあり、支持棒は底板に固定されている必要がある。

- エジェクターガイドシステムにグラファイトガイドブッシュを使用する必要がある(エジェクタープレート上のグラファイトガイドブッシュ)。

- エジェクターピンの底板の下にストップピンを追加する必要がある。基本的には、各エジェクターピンの下にストップピンがあるようにする必要がある。

- プライバースコアは金型ベースの周りに追加する必要があり、最小サイズは40X25mmである。

- モールドベースの四方に吊り上げ用の穴があることを確認する。

- ダイカスト金型の固定用半分と移動用半分を持ち上げるときは、各半分の金型を中央だけで持ち上げるようにする必要があります。

- ダイカスト金型にロックブロックが必要

ダイカスト金型の構造:

- 顧客に構造的な提案がある場合は、顧客のプランが優先される。

- スライドの移動距離が十分であることを確認してください。

- 金型セット全体のダイカスト金型開口ステップに問題がないことを再確認する(複雑な構造の場合は特に注意する)。

- 冷却水路のサイズはお客様のご要望によります。

- 冷却水路のねじのサイズは顧客の標準に従う必要があり、ダイカスト金型図面の製造に記される必要がある。

- ノックアウトの位置は、金型トライアルマシンと同様に、顧客のマシンに合わせる必要があります。

- スプルースリーブは顧客の要求に応じてサイズを決め、公差をマークし、ダイカストマシンに合わせる必要がある。

BOMリスト:

- 金型コアとキャビティ、スライダが現行の鋼材で設計されているかどうかを確認し、硬度は顧客の要求に従ってください。

- スライダーとコアでは硬さに差があるはずだ。

- 金型部品は、顧客の要求、HASCO、DMEまたは他の指定されたツールコンポーネントに従ってください。

- すべての部品の品質が正しいことを確認する。

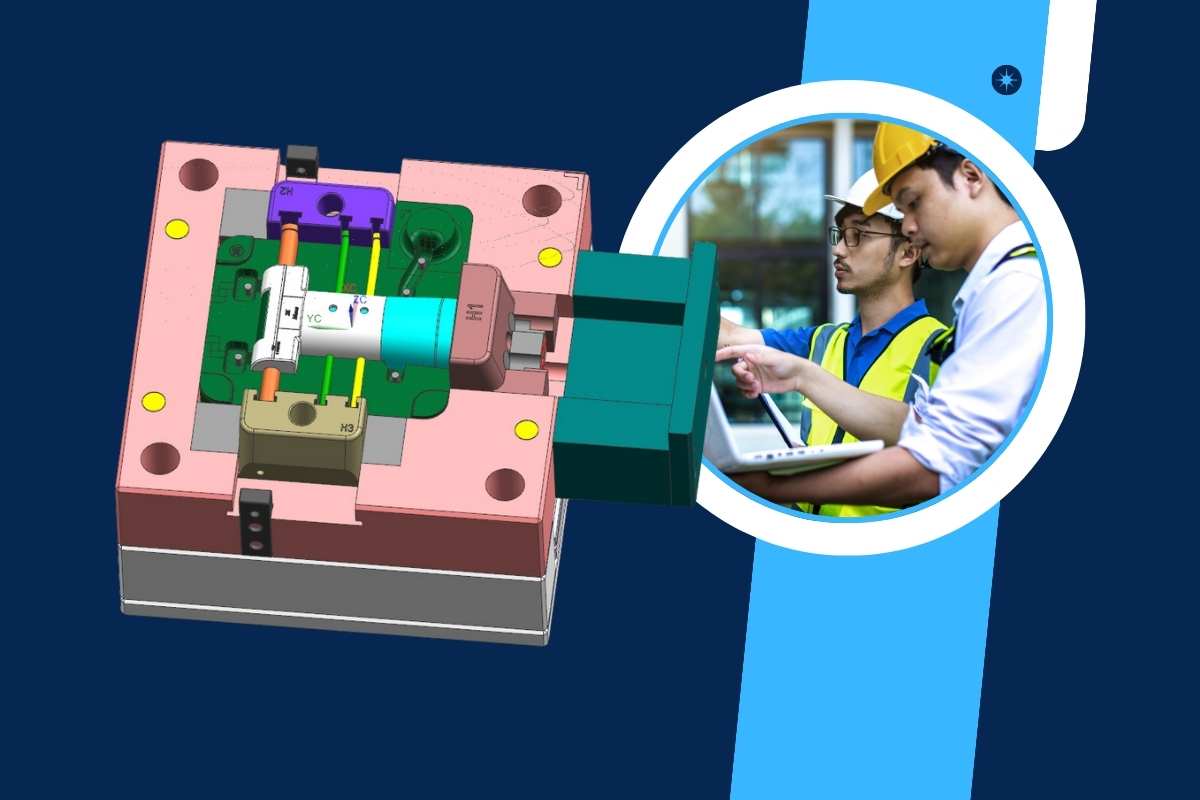

スマムライズで

ダイカスト金型設計 もしあなたがダイカスト金型と鋳造部品を作る必要のあるダイカストプロジェクトを持っているなら、私たちはあなたがダイカストメーカーで、ダイカスト金型の設計を探しているなら、私たちはプロのダイカスト金型メーカーを見つけることを提案します。

あなたが気にしなければ、私達にあなたのダイ カストのプロジェクトを連絡し、送って歓迎されています、私達はあなたの refernece のための価格を引用します。

私達は中国の上 10 アルミニウム ダイ カストの製造業者の 1 つです、私達は注文ダイ カスト型、ダイ カストの部品、機械化の部品、プロトタイピングの部品、表面の終わり、磨くこと、アセンブリおよび配達サービスを提供します。![]()

0コメント