板金製造は、多くの産業における金属加工の特定のニーズを満たす。金属の平らなフォームを作成することは、オペレーターにとって簡単で費用対効果の高いプロセスです。これらの金属部品は、航空機、自動車、家電製品など、さまざまな分野に汎用性の高い選択肢を提供する。軽量で耐久性のある製品部品を、正確な形状で非常に大規模に生産することができます。例えば、車両部品、産業用構造物、機体などである。

金属板の効果的な作成方法をご覧ください。また、材料の選択や金属板の用途についても説明します。

板金加工とは?

金属の平らで薄いパネルを作ることを板金製造という。原料の金属は液体になるまで溶かされ、シンプルなシートが作られる。このシートは、切断して広大な形状に成形することができる。金属板には多くの驚くべき特徴がある。例えば、柔軟性、カスタマイズ、強度、耐熱性、熱条件、電気などである。

基本を超えた板金製造技術

板金製造は複雑なプロセスではない。製品の精度は最も重要な要素である。そのため、かなりの方法論が考案されている。それは、優れた品質のアプリケーションを作成するのに役立ちます。

1. ハイテク切断

シートメタルのハイテク切断 は製造分野に革命をもたらす。精密で正確な寸法でシートを切断または成形する部品の作成を可能にする。これらの技術は、一般的に関与している:

- 精密レーザー

- ファイバー・レーザー

精密レーザー

精密レーザー は、材料を無駄にすることなくシートメタルを製造するユニークな方法である。

この工程では、高出力のレーザービームを活用する。このレーザービームが部品を液状化し、ソリッドシートの形に変換する。オペレーターは、CADのようなソフトウェアを導入し、部品製造の指示を出します。

精密レーザーの特長は、生産時間の短さです。この工程は、複雑な部品を楽に生産するのに役立ちます。旧来の方法では不可能でした。精密レーザー技術を使用して金属板を製造するには、どのような材料でも選択できます。

この方法の驚くべき点は、±0.0005インチの精度でシートをカットし、25ミクロンに焦点を合わせることができることである。このシートの厚さは人間の髪の毛の1/4幅に相当する。

ファイバー・レーザー

ファイバーレーザーは、銅やアルミニウムのような厚い金属の板金加工をはるかに容易にした。このレーザーは、CNC(コンピュータ数値制御)システムと統合します。

ファイバーレーザーは、透明な表面を持つ最高品質の部品を作成します。そのため、サンディングや研磨の必要がありません。このプロセスは高速で、大規模な建設に最適です。

2. 曲げと成形の新しい方法

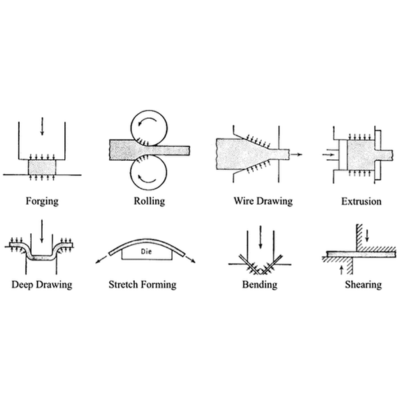

曲げ加工と成形法は、金属板を特定の形状やスタイルにするプロセスである。この工程はさらにタイプに分類される:

- 適応曲げ技術

- リアルタイムで自動調整

適応曲げ技術

適応曲げ技術は、板金製造にCNCシステムを取り入れている。この方法は、人為的ミスの可能性を減らす。複雑な形状のユニークな部品を簡単に作ることができます。

アダプティブ・ベンディング・テクノロジーは、リアルタイムのセンサーを備えている。このセンサーは、必要な力を必要なだけ供給するようシステムに指示します。その上、この方法は金属の厚み、強度、延性、密度などのばらつきにも対応します。これらの要素は、それぞれの材料に自然に存在するものです。

リアルタイムで自動調整

オペレーターは、板金加工における細かな変更を、リアルタイムで自動調整することができる。このプロセスにより、精度を維持しながら生産時間を短縮することができる。

3. スマートな接合技術

旧来の板金製造方法では、社会製品の特殊な要求を満たせないことが多い。そのため、以下のようなスマートな接合技術が最良の選択となる:

- ハイブリッド溶接

- 製造におけるロボット組み立て

ハイブリッド溶接

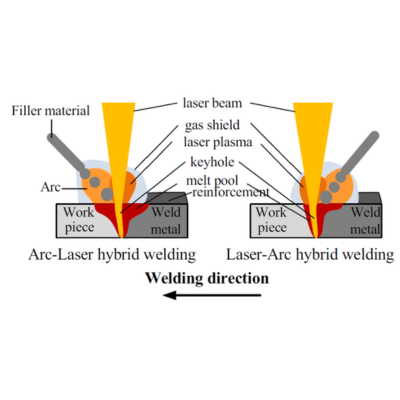

ハイブリッド技術は、耐久性と強度の特徴を高めるために金属板の加工を扱う。高圧部品の製造に有利です。多くの荷重に耐える必要がある。この溶接は、レーザー溶接とガスメタルアーク溶接を組み合わせたものです。このプロセスを使用して、自動車産業や建設産業向けの弾力性のある接合部を持つ部品を製造することができる。

製造におけるロボット組み立て

ロボット技術によって、シートのデザインを何度も繰り返すことができる。製品の完全性を失うことなく、一貫性を保つことができます。それは危険な作業を行う上で有益なプロセスです。製造中の人間に安全性を提供します。

伝統的手法と現代的手法の長所と短所

| 技術タイプ | メリット | デメリット |

| 伝統的なテクニック | イニシャルコストの低減

シンプルさと使いやすさ 専門的なトレーニングは最低限で済む |

生産速度の低下

精度と一貫性の低下 複雑な設計には限界がある |

| モダン・テクニック | 高い精度と正確さ

より速い生産速度 複雑な形状やデザインを作成する能力 |

高い初期投資

専門的な訓練と知識が必要 この場合、より高度なメンテナンスとセットアップ費用が発生する可能性があります。 |

現代素材と環境への影響

先端材料

- リサイクル金属

- 革新的合金

リサイクル金属合金

シートメタルの製造にリサイクル素材を選べば、環境への影響を減らすことができます。使用するエネルギーが少なくて済むため、バージンメタルが不要になる。さらに、温室効果ガスの排出も削減できる。例えば、リサイクル・アルミニウムを選択した場合。ボーキサイト鉱石からアルミニウムを取り出すのに消費する電力はわずか25%です。

革新的合金

アルミニウム、リチウム、その他の高度な品質の金属は、革新的な合金を示している。これは、優れた強度対重量比の特定の特徴を含んでいます。これらの特徴は製品にとって有益です。燃料で走る。より少ない燃料を使用し、車の性能を向上させます。

製造における持続可能な材料の選択とリサイクル

- 持続可能な素材の選択

- 解体設計(DfD)

- クローズド・ループ・リサイクル・システム

持続可能な素材の選択

持続可能な材料の選択は、汚染削減計画に役立ちます。製造時の二酸化炭素排出量を削減します。これらの材料は簡単に分解することができます。また、限りある資源への依存を最小限に抑えます。

解体設計(DfD)

金属加工職人は、製品の寿命を終える段階に焦点を当てるべきだ。彼らは 解体設計(DfD) 製品の素材を再利用するための原則。

クローズド・ループ・リサイクル・システム

このシステムは、スクラップや廃材を利用するプロセスを示している。製造業者は、原材料の必要量を減らすために、これらの余剰スクラップを利用すべきである。

シートメタルコーン製造の革新

シートメタル・コーン製造は、金属加工業者が円錐形の金属シートを製造することを可能にします。コーン製造のアップグレード技術はこのプロセスを改善します。それは詳細で正確なアプリケーションを構築します。例えば、CNC機械加工とレーザー切断により、オペレーターは公差の厳しい複雑な部品を製造することができます。

品質管理と高精度試験

メーカーは金属板の品質を保証しなければならない。欠陥問題を検査するために、いくつかの検査ツールが開発されています。これらのツールは、エラーのない最高品質の製品を実現するのに役立ちます。

高度な検査ツール

- 3Dスキャン

- AI品質分析

- IoTを活用した品質モニタリング

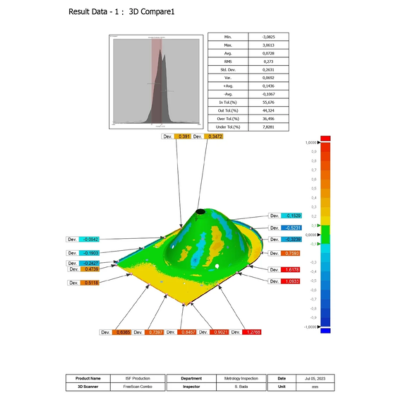

3Dスキャン

3Dスキャン が品質管理を担っている。このプロセスにより、メーカーは特定の寸法の金属板を生成することができる。これは製品の幾何学的計算を維持します。

AI品質分析

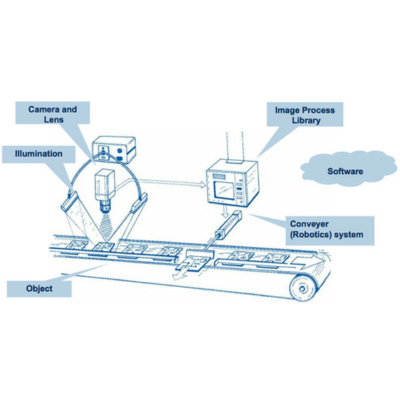

AI品質分析は、製造業における膨大なデータポイントを管理することができる。このツールのアルゴリズムは、エラーを除去するために、より良い方法でパターンを識別することができます。金属板の欠陥を迅速に検出し、品質問題を表示する。製造業者はこのツールを使って即座に修正し、リアルタイムでフィードバックすることができる。

IoTを活用した品質モニタリング

製造工程にIoT(モノのインターネット)を導入することで、リアルタイムで生産を監視できる。アプリケーションの品質を向上させ、問題を特定することができる。センサーとデータ分析コンポーネントをリンクさせることで、時間通りに正しい行動を取ることができます。金属加工業者は、複数の方法でIoTモニタリングを活用することができます。これらのデバイスは、重量と寸法の測定を素早くチェックします。

表面仕上げと処理

シートメタルの外観を向上させるには、表面仕上げが重要である。適切な処理を施すことで、色の選択肢が広がります。板金の強度と錆に対する抵抗力を高めます。あらゆる化学薬品、湿気、その他の外的要素と戦います。

一般的な仕上げ加工

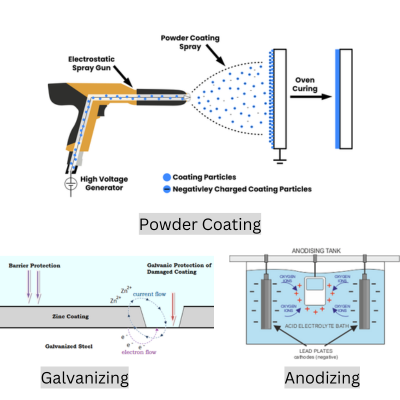

- パウダーコーティング:耐久性のあるカラーオプション

- 亜鉛メッキ:耐食層

- 陽極酸化処理:アルミニウム表面に最適

パウダーコーティング:耐久性のあるカラーオプション

パウダー・コーティング・プロセスは、色あせや欠けの問題からシートの色を守るのに有効だ。メーカーは静電気を帯びたパウダーを使ってコーティングを施す。その後、部品を熱で硬化させる。パウダーコートは屋外用パーツの色を長期間保持します。

亜鉛メッキ:耐食層

亜鉛メッキの工程で金属に亜鉛層を塗布する。これは錆の形成を阻止する。亜鉛コーティングは、保湿成分がシートに到達するのを阻止する。

陽極酸化処理:アルミニウム表面に最適

陽極酸化技術はアルミニウムのような金属の厚みを増す。板を腐食から守るのに役立ちます。また、様々な色のオプションを容易にします。

製造業に共通する課題への取り組み

私たちはしばしば、一般的な製造上の課題に直面します。効果的な技術を適用することで、これらの問題を克服し、製品の品質を向上させることができます。

- 金属の反りとその解決策

- 金属疲労の管理

金属の反りとその解決策

切断や溶接の過程で、金属がゆがむ問題が発生する。この課題を回避するためには、熱をコントロールする必要がある。金属の冷却方法と予熱は、熱管理に対応します。そうすることで、ゆがみの可能性も低くなります。その上、クランプと固定具の問題にも取り組みます。

金属疲労の管理

このような負荷プロセスを繰り返すと、金属疲労の問題が発生する。この欠陥は部品を損傷させ、時間の経過とともに亀裂を生じさせる。応力緩和処理は、この欠陥に対処するための最良の選択肢である。さらに、メーカーは耐荷重機能を持つ部品の設計を変更することができる。

シートメタル製造アプリケーション

| 産業 | 応用例 | 目的 |

| 自動車および航空宇宙 | シャシー、ボディパネル、構造部品 | 軽量で耐久性のある部品を作る。強度が増し、燃料消費量も減る。 |

| 電子・家電 | エンクロージャ、ブラケット、ヒートシンク | 電子機器はオーバーヒートを起こす。そのため、シートメタルは製品を固定し、熱圧を管理します。 |

| 建設・産業機械 | HVACダクト、フレーム、機械工具 | シートパネルは製品の耐久性を高める。錆の問題を軽減し、強度を高める。 |

| 医療機器 | 外科用機器、医療用エンクロージャー | シートメタルは精密さと無菌性を可能にし、医療環境での高品質で安全な使用を保証する。 |

| 農業機械 | トラクター、収穫機械パネル | 過酷な屋外環境にも耐える堅牢性を備えています。 |

結論

板金製造は、多くの産業が利用している適応技術である。目的の製品を素早く製造する最も簡単な方法である。板金製造にはさまざまな技術がある。曲げ、切断、成形、AI技術、レーザーの進歩などだ。これらのシートは、自動車、エレクトロニクス、建設などで主に使用されています。持続可能な材料を選択することで、コストを削減し、材料の無駄を省くことができます。

0コメント