少量ダイカストは、少量生産向けの手頃なソリューションです。試作品や5,000個以下のロットに最適です。このプロセスは、通常2~4週間以内と、より早い納期を提供します。高品質で寸法精度の高い金属部品を生産します。アルミニウム、マグネシウム、亜鉛などの様々な合金を使用できます。これにより、材料のカスタマイズが可能になります。少量ダイカストは無駄を省き、設計の柔軟性を向上させます。

このガイドブックは、初心者に最も基本的なコンセプトを伝えるために、直接得た知識に基づいています。様々な鋳造技術、素材、用途を学ぶことができます。

少量ダイカストの定義

少量のダイカスト鋳造ソリューションは、小規模な産業にとって有益です。これらの方法では、正確で丈夫な部品を作ることができます。また、全体的な生産コストも削減できます。このプロセスは、試作品やカスタマイズ製品に使用できます。

少量生産のメリット

少量鋳造は、小規模部門に多くの経営上の利点をもたらします。以下に詳述するように、廃棄物の削減、生産時間の最小化、カスタマイズ性の向上などである。

コストと廃棄物の削減

少量生産の本当の利点は、材料の無駄を最小限に抑えられることです。スクラップを30%も減らすことができる。こうすることで、過剰在庫や高い保管コストを避けることができます。その結果、大幅なコスト削減につながる。さらに、品質に影響を与えることなく、全体的な操業コストを下げることができます。

より迅速な生産と柔軟性

メーカーは2~4週間以内に注文を完了させることが多く、市場投入までの時間を短縮できる。オペレーターは、コストのかかる遅延を求めることなく、いくつかの偏差オプションを提供します。1,000~5,000個の生産に最適です。例えば、自動車や航空宇宙。

品質管理の強化

少量生産は、すべての段階で注意深く監視する必要があります。この配慮により、95%+の品質の一貫性が保証されます。さらに、規模を拡大する前に部品をテストして改良することで、コストのかかるエラーのリスクを最小限に抑えることができます。

カスタマイズと革新

柔軟性を持って商品を生産し、詳細な要素を追加することができます。さらに、少量生産ダイカストは技術革新を促進します。100~500個の試作品やユニークなデザインを低価格で提供します。例えば、医療分野では、特定の用途に合わせたカスタム部品の製造を依頼することができます。メーカーは、これらの部品の開発時間を30-40%短縮することができます。

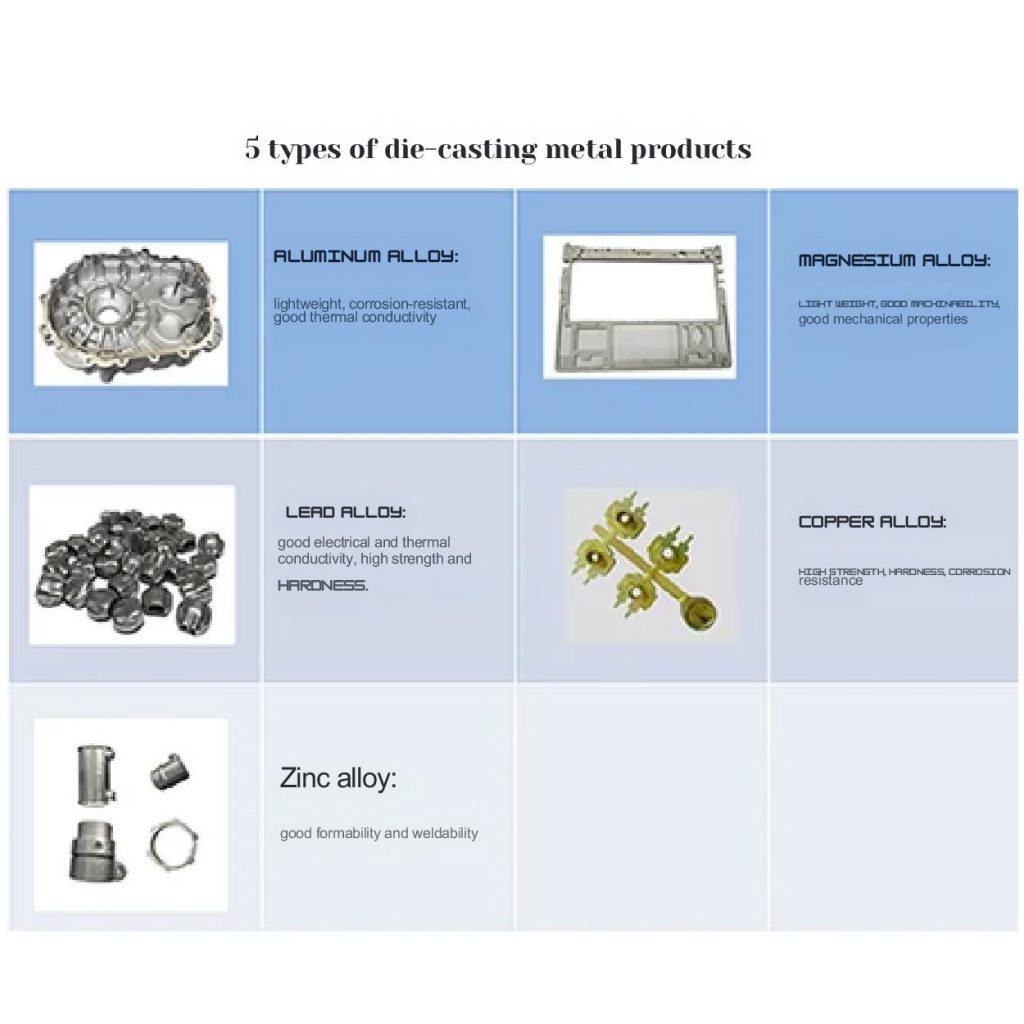

少量ダイカストで使用される一般的な合金

金型材料

工具鋼は金型を作るのによく使われる。H13鋼は高熱によく耐える。P20鋼は大型の金型に適している。D2鋼は耐摩耗性に優れています。クロムメッキは金型表面を保護します。ベリリウム銅は、熱を素早く除去するのに役立ちます。ダイス鋼の硬度は48~52HRCが望ましい。熱処理はダイスの寿命を向上させます。定期的なメンテナンスは、ダイスの損傷を防ぎます。

アルミダイカスト

の軽量部品にはアルミニウムが適している。 少量ダイカスト.A380合金は、部品の強度を高めるために使用することができます。A380合金は非常に高い温度に対応し、曲げや破損に耐えることができます。

A380の構成要素には、8.5~11.5%のシリコン、2.5~3.5%の銅のほか、鉄、マグネシウムなどの元素が含まれている。そのため、融点は1030-1100°F(554-593℃)である。この合金は輸送や電子機器に最適です。さらに アルミダイキャスト は比較的手頃な価格だ。

マグネシウムダイカスト

マグネシウムAZ91Dは、部品に必要な強度を提供し、重量を最小限に抑えます。アルミニウムは8.5~9.5%、亜鉛は0.5~1.5%です。この組み合わせにより、大きな応力と振動に対応する能力が向上します。

融点が1090-1160°F(588-627°C)であるマグネシウムは、優れた選択である。マグネシウムを使えば、長大で広範な設計が可能だからだ。例えば、自動車部品や航空宇宙部品などである。

亜鉛ダイカスト

中でも亜鉛ZA-8は衝撃吸収性が抜群。動作中に部品が壊れたり変形したりすることはありません。この合金は通常、8~10%のアルミニウムと0.5~1.5%の銅で構成されています。その結果、融点は787°F(420℃)とかなり低くなります。

この材料は、正確で詳細な部品に使用できます。例えば、家電製品、錠前、金物などです。さらに、亜鉛の信頼性と仕上げ品質のおかげで、メーカーは薄い壁や複雑な形状を作ることができます。

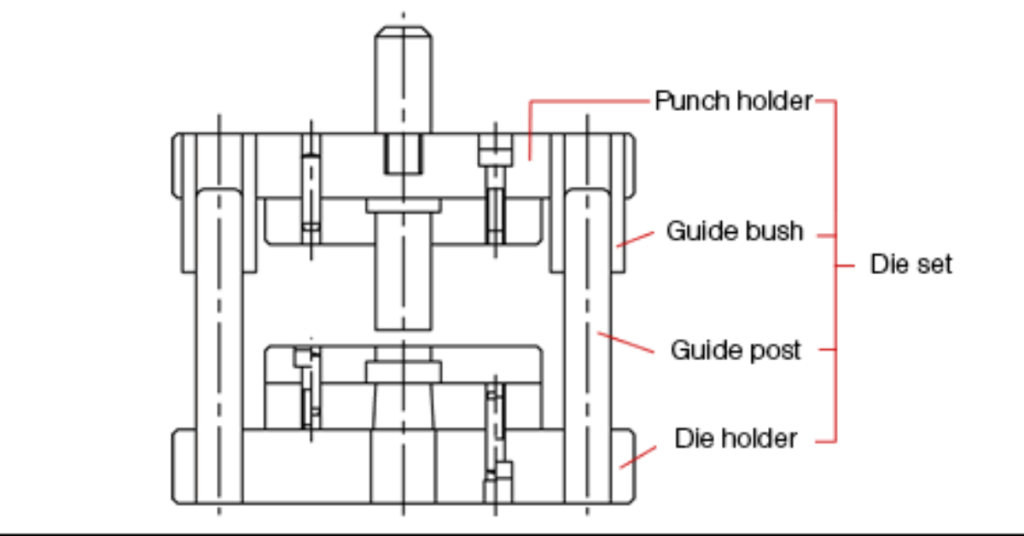

金型デザイン

ゲートは、プラスチックが金型にどのように入るかを制御する。ファンゲートは平らな部品に適しています。ピンゲートは小さな部品に適している。サイドゲートは基本的な形状によく使われる。ゲートの大きさは充填圧力に影響する。大きなゲートは冷却が遅い。小さなゲートは早期に凍結する可能性がある。複数のゲートは大きな部品の充填に役立つ。ゲートの位置は溶接線に影響する。

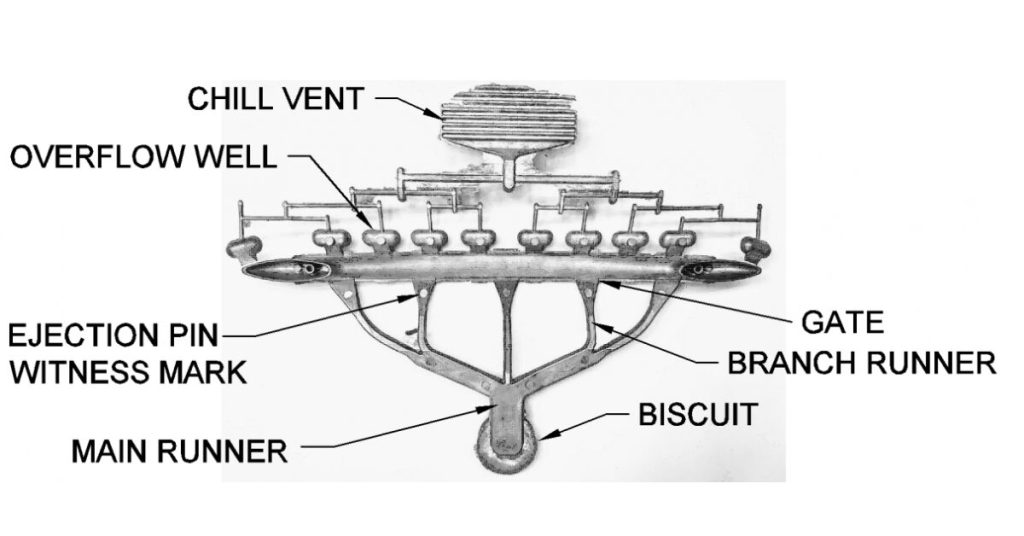

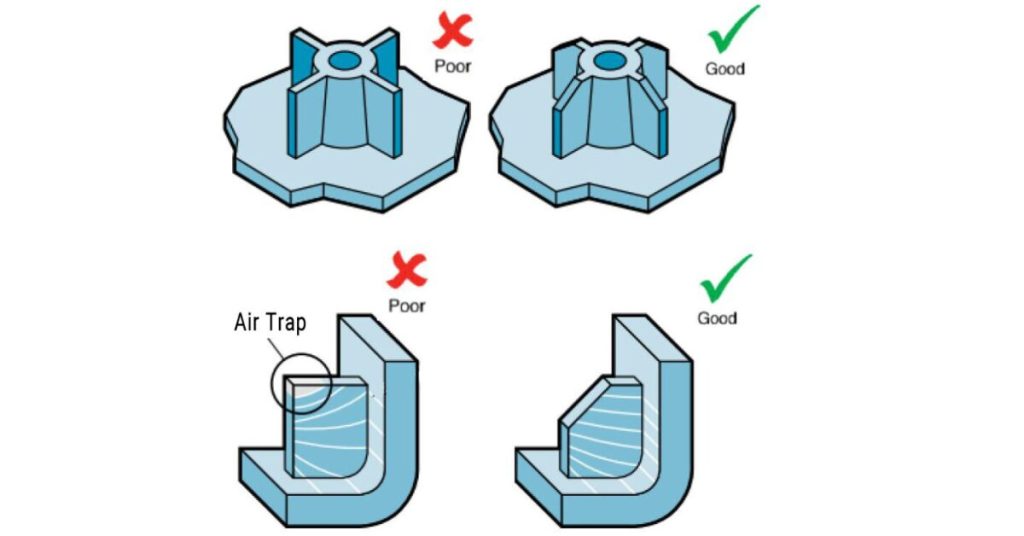

排気システム

ベントは金型からこもった空気を排出する。ベントが悪いと焼け跡の原因になる。ベントの深さは通常0.025~0.076mm。ベント幅は3~6mm。ベントが多いほど充填が速くなります。バキュームベントは厳しい充填に有効です。パーティングラインベントが最も一般的。エジェクターピンがベントとして機能することもある。適切なベントが欠陥を減らす。

冷却チャンネル

冷却ラインは金型温度を制御する。チャネルの直径は10~14mm。チャンネルは滑らかな曲がりが必要。間隔は冷却速度に影響する。バッフルは水流を誘導します。バブラーチューブで深部を冷却温度センサーが冷却を監視均一な冷却が反りを防止部品形状に合わせた冷却レイアウト

| プロパティ | 単位 | アルミニウムA380 | アルミニウムADC12 | マグネシウム AZ91D | 亜鉛 ZA-8 |

| 引張強度 | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| 降伏強度 | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| 伸び | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| 硬度(ブリネル) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

少量ダイカスト技術

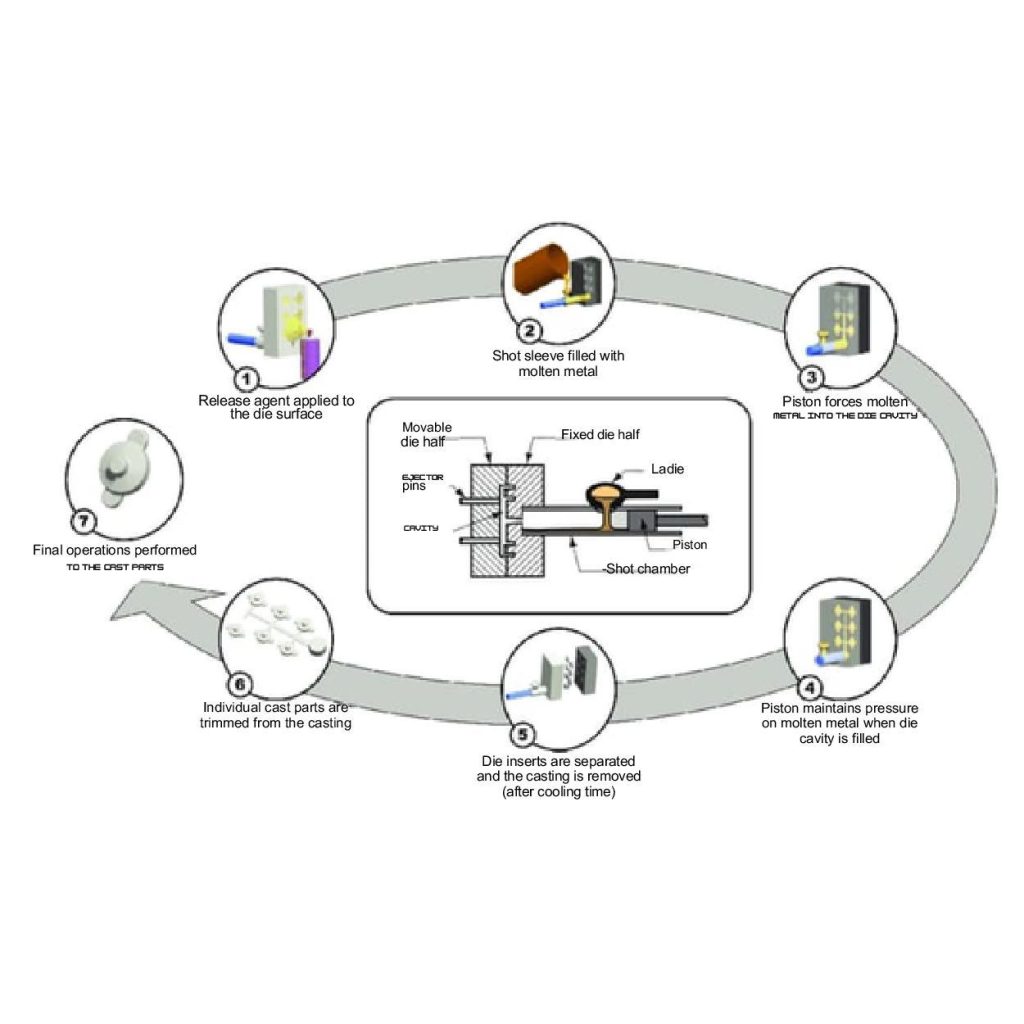

1. 高圧ダイカスト

高圧ダイカスト鋳造では、ダイカスターが金型キャビティに溶融材料(Al、Zn、Mg)を流し込む。溶融金属を金型に押し込むために、約10,000~15,000psiの高圧をかけます。

複雑で入り組んだ部品でも、1回の生産で最大5000個まで生産することができます。高圧ダイカストは通常、自動車産業やエレクトロニクス産業に適しています。部品に正確さが加わり、クリティカルスピードが向上します。

射出速度

射出速度は、プラスチックが金型にどのように充填されるかを制御する。通常の射出速度は20~150mm/sである。射出速度を上げると、プラスチックの厚みが薄くなります。これは、1mm以下の薄い壁を充填するのに役立ちます。非常に高い速度は、材料を燃やす可能性があります。厚みのある部品には、20~50mm/sの低速が必要です。これにより欠陥を防ぐことができます。最新の機械は、充填時に異なる速度を使用します。間違った速度による一般的な問題は、ショートショットと焼け跡です。

金型温度

金型温度はプラスチックの流れに影響する。ほとんどのポリマーは180~300℃の間で加工される。金型には個別の温度ゾーンがあります。スプルーはキャビティより10~15℃高温になります。温度が高いほど表面仕上げが良くなります。低い温度はサイクルタイムを短縮する。温度は目標の5℃以内に保たなければならない。ホットランナーは2℃の範囲でさらに厳しい管理が必要です。これにより、良品を確保できる。

冷却率

冷却速度は最終的な部品の品質を決定する。ほとんどの部品は5~30秒で冷却されます。水路は10~40℃に保たれます。急冷すると非晶質の部品ができます。ゆっくり冷却すると、プラスチックに結晶ができます。これは部品の収縮率に影響します。結晶を形成するプラスチックは、制御された冷却が必要です。良好な冷却のためには、水流は乱流でなければなりません。レイノルズ数は4000を超える必要があります。これが最高の熱伝導をもたらします。

2.低圧ダイカスト

低圧ダイカストは、丈夫で安定した品質の部品を作るのに役立ちます。メーカーは5~15 psiの空気圧を使用して、Al、Cu、Znなどの溶融材料をダイカスト金型に充填します。

理想的には、中複雑度の部品(ホイールや構造部品)を1回あたり500~2,000個生産することができます。

3. 重力ダイカスト

重力ダイカストとは、地球の重力(9.8m/s²)を利用して溶融金属(Al、Cu、Zn)を金型に注入する方法です。他の方法と比較して、20-30%を節約することができます。これは、設備がシンプルでエネルギー消費量が少ないためです。

グラビティ・プロセスを使えば、メーカーは1回の生産で500から1000個の部品を生産できる。しかし、それは必ずしも好まれるものではない。なぜなら、生産速度が遅く、部品の複雑さに限界があるからである。

4. スクイーズ・キャスティング

このメーカーは、高密度で高強度の部品を得るために、鋳造プロセスと鍛造を組み合わせている。例えば、自動車や航空宇宙のサスペンション部品などである。この技術はスクイズ鋳造と呼ばれている。

金型に溶融金属を注入し、高圧(最大15,000psi)をかける。材料(Al、Mg、Cu)を注入した後、鍛造力を加える(最大50トン)。この力がプロファイル形状の部品に密度を与える。

スクイズダイカストでは、メーカーは1回の生産で1,000~3,000個の生産が可能です。さらに、このような高品質の部品を製造するには、温度(1,000~1,200°F、538~649°C)とサイクルタイム(30~60秒)を正確に制御する必要があります。

5. ラピッドツーリング

ラピッド・ツーリングの手法を使えば、短縮された生産サイクルをスピードアップできる。メーカーがこの手法で迅速な金型製作を行うからです。

この製作には、3Dプリントや機械加工の工程が含まれ、製品プロファイルの金型をわずか数時間で作ることができる。

このテクニックを使えば、Al、Cu、Znなどの材料を使用して、1000個以下の数量を得ることができる。

少量ダイカストによるプロトタイピング

ラピッドプロトタイピングの役割

ラピッドプロトタイピングを使えば、量産前に実際のエラー箇所を見つけ、設計をテストできるようになった。このプロセスでは、メーカーはダイキャスト試作品を使用して欠陥を特定し、動作を改善します。

プロトタイピングで部品を作るには1~2週間必要です。さらに、自動車や航空宇宙アプリケーションの正確なサンプルを得るために、この技術を使用することができます。さらに、20%から30%にすることで、設計の改善とコスト削減の恩恵を受けることができます。

リブのデザイン

リブはプラスチック部品の強度を高めます。リブの厚さは肉厚の50~75%です。リブの最大高さは肉厚の3倍。厚いリブはヒケの原因になる。緩やかなリブベースは応力を防ぐ。リブとリブの間隔は肉厚の2~3倍。リブの抜き勾配は1~2度。角を丸くするとストレスが減る。平行リブは交差リブより効果的。

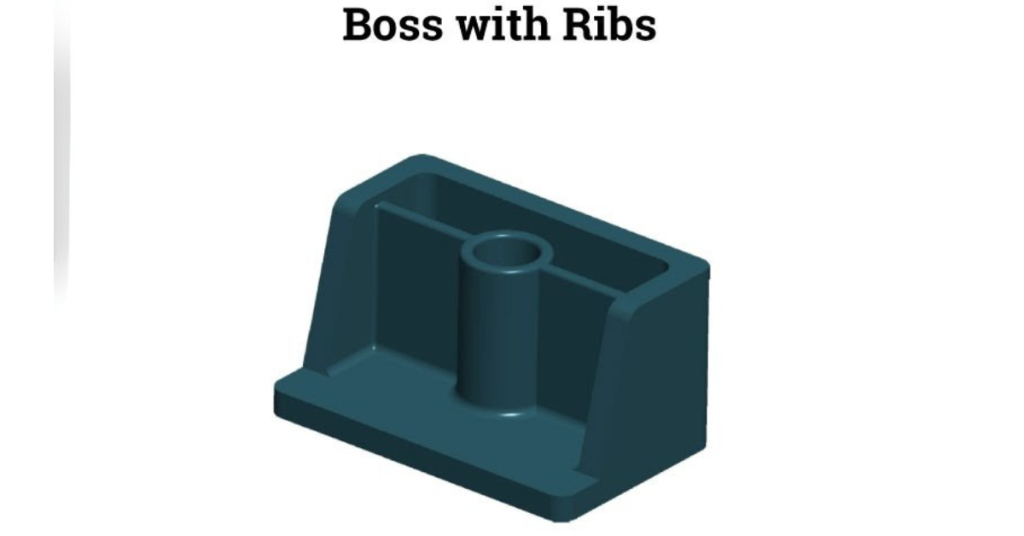

ボス・デザイン

ボスはネジとピンをサポートします。ボスの直径はネジのサイズと同じです。肉厚は公称肉厚の60%。コア加工によりヒケを低減。サポートリブが背の高いボスをサポートします。ボスの高さは直径の2.5倍を超えない。抜き勾配は0.5~1度。ガセットは重荷重を支える。ベースのRは応力を防ぐ。

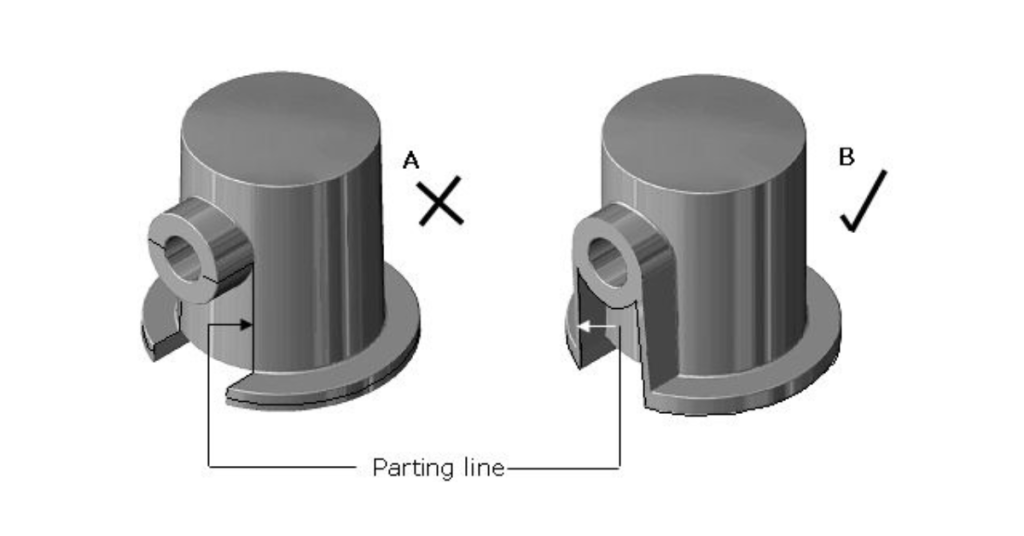

パーティングライン

パーティングラインが金型を分割する。うまく配置することで、パーツの排出を助けます。まっすぐなパーティングラインはシンプルです。複雑な形状の場合は、階段状のパーティングが必要です。ラインは見た目の欠陥を隠すものでなければならない。パーティングラインでバリが発生する。鋭利なエッジは特に注意が必要です。適切な通気には、パーティングラインの隙間が必要です。ウィットネスラインは最終部品に現れる。

公差

標準公差は25mmあたり±0.2mm。狭い領域では±0.05mmに達することがあります。肉厚は±10%です。平坦度は部品サイズによります。抜き勾配は最低0.5~1度必要です。穴径公差は±0.1mmです。ネジの公差は2H/2Gクラスです。ゲート付近の形状は公差が小さい。反りは最終公差に影響する。

3Dプリンティングの統合

3Dプリンティングは最新の技術だ。格子構造や薄壁を含む多面的なパターンを2~5日以内に扱うことができます。この高度なツールを使用することで、リードタイムを50%から70%まで短縮することができます。

さらに、肉厚(0.5mmから2mmまで)や複雑な形状の調整にも役立ちます。この柔軟性が、自動車、電子機器、医療などの産業における迅速なプロトタイピングを支えています。

少量ダイカストの恩恵を受ける産業

自動車部門

少量ダイカストソリューションは、最小重量、少量生産のための費用効果の高いオプションを提供します。これにより、コンプレッサーハウジング、フィルターハウジング、バルブボディ、パワーステアリングハウジングを効率的に製造できます。

さらに、部品の機能を明確に予測できます。大規模生産の前に設計をテストし、改良することができます。したがって、材料使用量を最大30%削減できます。

航空宇宙用途

メーカーは航空宇宙部品の一貫した品質を保証する。例えば、ギアボックスやモーターハウジングなどです。これらの部品は通常小ロットで要求されます。

少量生産のダイカストソリューションでは、材料の使用量を20%程度節約できます。この技術はさらに厳しい業界基準を満たしています。

コンシューマー・エレクトロニクス

少量ダイカストプロセスで、消費者向け部品をより精密に作ることができます。非常に詳細な部品を簡単に設計することができます。

例えば、LEDハウジング、街灯ハウジング、芝生ランプハウジング、屋内照明器具など。また、このプロセスにより、リードタイムを最大40%短縮し、迅速な市場参入が可能になる。

少量生産ダイカストと大量生産ダイカスト

主な違い

- 5000個以下の少量生産であれば、15-30%のダイカスト鋳造コストは低くなります。しかし、それでも初期金型費用が多額になる場合があります。一方、10,000個以上の製造には、初期金型が必要です。そのコストは通常$20,000~$50,000程度です。

- メーカーは一般的に、少量生産では2~4週間を要するが、大量生産では8~12週間を要することもある。

- さらに、大規模なセットアップに比べ、小規模なセットアップでは必要な作業員数が少なくて済みます(5~10人)。また、このプロセスは、25-40%によって工具の複雑さを軽減し、より大きな汎用性を提供します。

少量生産ソリューションを選択する要因

スタートアップ・ビジネスとして少量生産ダイカストに投資するには、$5,000~$15,000が必要です。この予算は、金型製作と5,000個までの製造に十分です。

このセットアップには、金型($3,000~$7,000)、溶解炉($2,000~$5,000)、仕上げツール($1,000~$3,000)など、他のパラメーターも含まれる。

その維持費といえば、年間$500程度。さらに、テストや精製手順を取り入れれば、材料費も節約できる。

多くの新興企業は市場の失敗を心配している。そこで、市場でデザインをテストした後、金型を再利用したり、デザインを変更したりすることができる。これは、最小限のリスクと資源利用を確保するための最良の提案である。

少量ダイカスト生産能力

精密CNC加工

少量生産のダイカスト部品にCNCを統合することで、その性能に磨きがかかります。最大±0.01 mmの厳しい公差とRa 0.4~1.6μmの滑らかな仕上げで、高度なレベルのディテールを追加できます。生産に力を入れれば入れるほど、15%までの材料を削減することができます。

受託組立と表面仕上げ

受託組立と表面仕上げは、鋳造部品に特筆すべき特徴を加えます。例えば、部品のコーティングと陽極酸化は、寿命を延ばし、摩耗を30%まで減少させます。その他の工程には、溶接、組立、メッキ、機械加工、研磨などがあります。

ワンストップ製造ソリューション

少量ダイカスト鋳造は、ワンストップの製造ソリューションを提供します。このサービスでは、鋳造、機械加工、仕上げを組み合わせて提供します。これはまた、さまざまな業界にわたって安価なオプションです。

結論

少量のダイカストソリューションは、特に新興企業にとって有益です。彼らは費用対効果が高く、精密なオプションを探しています。この技術は、自動車、航空宇宙、家電など、さまざまな産業をサポートします。

さらに、少量のダイカスト鋳造は、高品質な部品の作成、迅速な試作、デザインの多様性に役立ちます。また、大量生産に比べ少ない投資で、特定の部品をサンプルとして市場で確認することができます。

0コメント